Pd-β/MCM- 41复合分子筛加氢裂解废食用油性能研究

2019-03-04闻源振靳海波何广湘

赵 倩, 闻源振, 靳海波, 何广湘*

(1.北京石油化工学院 化学工程学院, 北京 102617; 2.燃料清洁化及高效催化减排技术北京市重点实验室, 北京 102617; 3. 中国石油大学(北京) 化学工程学院, 北京 102249)

随着石油资源的日益匮乏及社会环保意识的不断增强,人们开始致力于新型替代能源的研究。生物燃料(主要指生物汽油和生物柴油)作为一种可持续的、性能良好的清洁、可再生能源,具有不含硫及芳烃类等化合物、温室气体排放量低、闪点高、润滑及低温启动性能良好等优点[1-2],逐渐引起了研究者的广泛关注。生物燃料主要以玉米、高粱等粮食作物或者秸秆、木质纤维素等为原料,经过发酵、蒸馏[3-4]或食用油酯交换、加氢裂解[5]等过程获得。但是,成本较高阻碍了生物燃料的推广和应用。另一方面,我国餐饮业发达,每年消耗食用油近3 500万吨,食用油在高温下反复使用后形成的废弃油脂回流餐桌一直是影响食品安全和人体健康的重大问题[6],而用废弃食用油制备生物燃料是目前公认的能使其得到安全资源化利用的最佳途径,不仅能够减少资源浪费,而且还有良好的社会效益和经济效益。第一代生物燃料是食用油脂在均相催化剂(碱、酸-碱)的作用下与小分子醇类(甲醇等)发生酯交换反应从而获得脂肪酸甲酯(FAME)[7-10],该方法要求原料醇过量,且后续工艺复杂,成本较高,因此逐渐转向采用非均相催化剂,但是采用非均相催化剂催化得到的第一代生物燃料产品密度、黏度较大,流动性和氧化稳定性差[11]。第二代生物燃料主要是木质纤维素生物乙醇催化裂解制备的生物柴油[12],目前制备第二代生物燃料的催化剂主要有3类[11]:第一类是负载贵金属催化剂,载体一般为活性炭、Al2O3、SiO2、TiO2等,此类催化剂酸性较低,碳氢化合物收率较低,易失活,稳定性差;第二类催化剂是负载金属硫化物催化剂,常以Al2O3为载体,此类催化剂制得的生物柴油中硫、氮含量较高,需增设脱硫、脱氮等工艺,成本较高;第三类是分子筛及负载贵金属分子筛催化剂,此类催化剂在催化过程中发生的是非选择性脱氧,易得到大分子正构烷烃、异构烷烃、环烷烃和芳烃等组分,其中复合分子筛催化剂具有合理的孔径分布以及适宜加氢裂解的酸性,在加氢裂解制备燃料油的研究中应用前景广阔。β沸石水热稳定性好,孔道结构独特,具有较多的强酸性中心,不过其有限的孔径不利于较大分子进入孔道内进行反应,限制了其在食用油加氢裂解中的应用。MCM- 41分子筛具有较大的比表面积和较高有序的介孔孔径,一直被用作实现大分子催化转化的催化剂[13]。结合β沸石和MCM- 41分子筛的优点,合成微孔-介孔复合分子筛材料,通过分子筛合成优化复合分子筛双重阶梯孔道结构和双重酸性,改善微孔分子筛孔径过小和介孔分子筛水热稳定性差等缺点,这种新型催化材料在催化裂解废食用油制生物燃料中的应用鲜见报道。本研究以β沸石作为硅源,以碱溶法在碱性体系中合成β/MCM- 41复合分子筛材料,负载Pd作为催化剂,考察此催化剂加氢裂解废食用油的性能,并进一步考察催化剂的制备条件对催化剂性能的影响,以期为微孔-介孔复合分子筛的理论研究和工业应用提供参考。

1 实 验

1.1原料、试剂与仪器

β沸石(SiO2/Al2O3质量比值为25)、USY、ZSM-5,南开大学催化剂厂。十六烷基三甲基溴化铵(CTAB)、浓氨水、盐酸、γ-Al2O3、氯化铵、氯化钯、无水乙醇、石英砂、正构烷烃标样,市售分析纯。原料食用油来自学校食堂废弃食用油。

HAPJ-Ⅳ型催化剂活性评价装置,江苏华安科研仪器有限公司;2PB00C型平流泵,北京卫星制造厂;DLSB-5/10型低温冷却循环泵,巩义市京华仪器有限责任公司;XRD-7000型X射线衍射仪,日本岛津公司;Autosorb-1型表面积及孔隙度分析仪,美国康塔公司;SDT-Q600热分析仪,美国TA公司;GC 6890N 5973N/MSD气相色谱-质谱联用仪,美国安捷伦公司;3420A气相色谱分析仪,北分瑞利公司;3271型X射线荧光光谱仪,日本理学株式会社。

1.2微孔-介孔复合分子筛催化剂载体的制备

1.2.1介孔分子筛MCM- 41制备 将1.6 g十六烷基三甲基溴化铵(CTAB)加入到78.4 g去离子水中,待CTAB溶解后,加入10 g 2 mol/L的NaOH溶液,然后加入0.2 g NaAlO2,最后加入7.7 g正硅酸乙酯(TEOS),室温搅拌1 h后,装入聚四氟乙烯内衬的高压釜内,100 ℃反应48 h后,抽滤、洗涤、干燥,然后在550 ℃下焙烧6 h脱除模板剂,获得介孔分子筛MCM- 41。

1.3催化剂的制备

选用γ-Al2O3、 USY、 ZSM-5、 H-β/MCM- 41作为催化剂载体,H-β/MCM- 41微孔-介孔分子筛按1.2节方法合成。然后通过等体积浸渍法和离子交换法负载2% Pd,最后经马弗炉500 ℃(讨论焙烧温度影响时的焙烧温度以实际情况而定)焙烧制备成Pd-γ-Al2O3、 Pd-USY、 Pd-ZSM-5、 Pd-β/MCM- 41催化剂待用。

等体积浸渍法是首先测得相关载体对无水乙醇的吸水率,然后配置一定浓度的氯化钯乙醇溶液,将配好的氯化钯乙醇溶液逐滴滴加到上述载体中,经过充分搅拌后,在通风橱内静置过夜,在鼓风式干燥箱内烘干,然后经马弗炉焙烧后待用。离子交换法是首先配置一定浓度的PdCl2乙醇溶液,然后将准确称量的载体加入到上述溶液中,在60 ℃水浴锅内搅拌72 h,抽滤、洗涤、烘干后,经过马弗炉焙烧后获得所需的催化剂。

1.4催化剂的表征

采用X射线衍射仪分析催化剂颗粒晶相结构,Cu Kα射线(λ=1.540 60 nm),管电压40 mV,管电流30 mA,扫描速度为2(°)/min,扫描范围2θ=1.5°~80°。采用表面积及孔隙度分析仪测定催化剂的孔体积和孔径分布。催化剂的酸性以NH3-程序升温脱附曲线表征,采用自动多功能程序升温分析仪测定。采用X射线荧光光谱(XRF)仪对催化剂的金属负载量进行分析。

1.5原料分析及催化剂的性能评价

原料废食用油经过沉淀除杂、酸化脱胶、水蒸气蒸煮脱臭以及真空脱水处理后采用气相色谱-质谱联用仪分析其脂肪酸组成。采用国标GB/T 5530—2005中热乙醇测定法测定原料的酸值。

催化剂的性能评价在微型固定床反应装置(Φ15 mm×40 mm)上进行。恒温区自下而上分别装填石英砂、催化剂(粒径为0.25~0.42 mm)、石英砂,装填质量比为1∶1∶1。废食用油(花生油)通过平流泵注入气液混合预热器内,然后与净化后的氢气一同进入反应器内进行加氢催化裂解反应。反应条件为常压,反应温度500 ℃,氢油比450 L/L,质量空速2.0 h-1。

反应气体产物采用气相色谱仪分析;反应液体产物采用微量蒸馏仪按照不同沸程进行切割,将馏出温度初馏点~203 ℃的液相组分定义为生物汽油组分,馏出温度为203~350 ℃时的液相组分定义为生物柴油组分,馏出温度高于350 ℃的液相组分为残留油组分;将实验反应后的催化剂干燥后放入马弗炉煅烧,煅烧前后的质量差记为焦炭的质量;反应气体产物以湿式流量计计量。生物汽油和生物柴油组分采用气相色谱-质谱联用仪分析其组成。

原料转化率及反应产物各组分选择性和收率计算如下:

x=∑mi/m×100%

(1)

si=mi/∑mi×100%

(2)

yi=x×si×100%

(3)

式中:mi—反应产物i组分的质量,i=汽油、柴油、气体、焦炭, g;m—原料油质量, g;x—废食用油转化率,%;si—反应产物i组分的选择性,%;yi—反应产物i组分的收率,%。

2 结果与讨论

2.1催化剂的表征结果

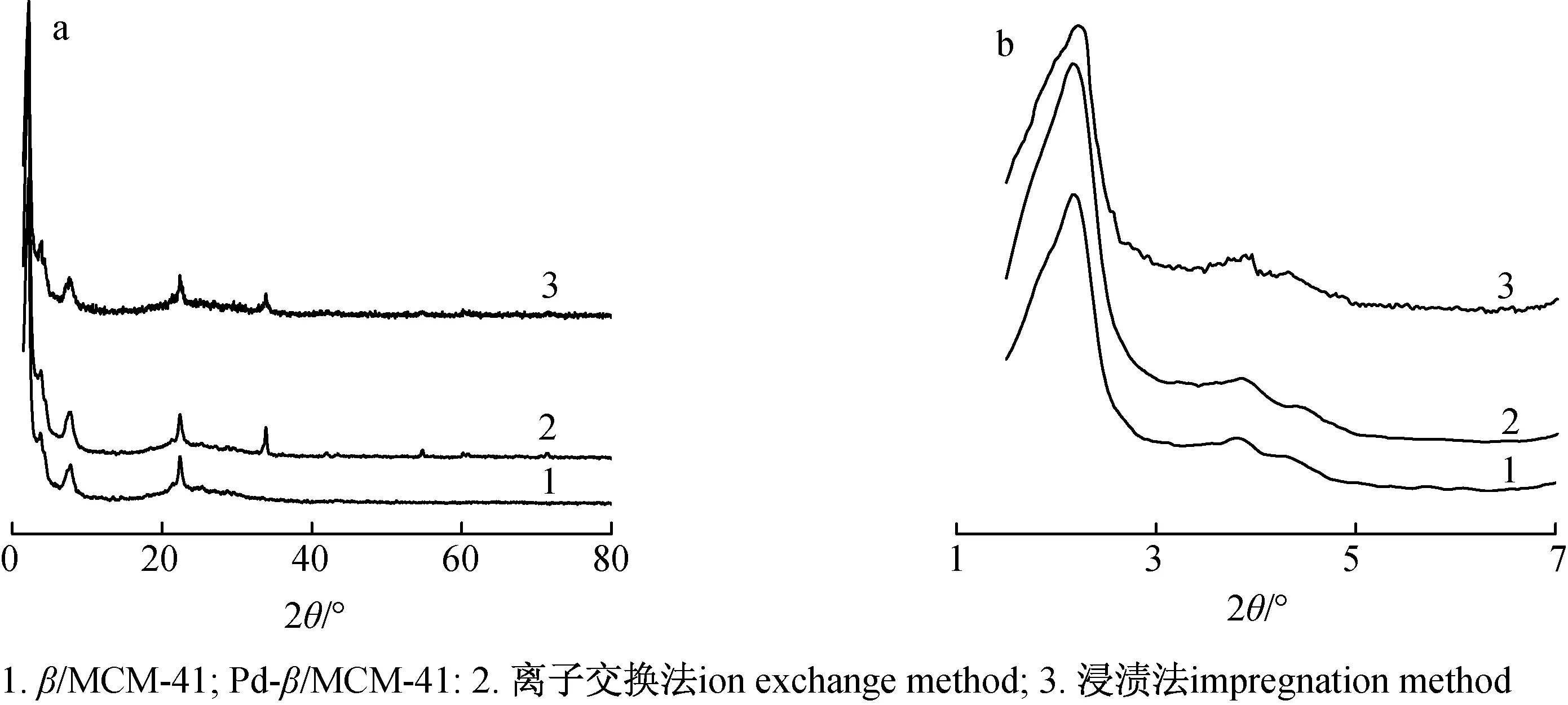

2.1.1XRD表征β/MCM- 41复合分子筛和不同方法制备的Pd负载量为2%(以催化剂中Pd的质量分数计,下同)的Pd-β/MCM- 41介孔-微孔复合分子筛催化剂的XRD谱图如图1所示。从图1(b)中小角XRD图谱可以看到,3个样品均在2.1°处有一个强衍射峰,为MCM- 41特有的六方排列结构的(100)晶面衍射峰,在3°~5°范围内的2个较弱的衍射峰,分别对应了晶面(110)与(200)的衍射峰,这些峰的存在表明合成的分子筛具有良好的长程有序性的六方介孔结构[15]。图1(a)中广角XRD图谱中7.8°和22.4°的衍射峰为β沸石的特征衍射峰,说明微孔-介孔复合分子筛具有β沸石结构。Pd-β/MCM- 41样品在33.8°处出现了PdO的特征峰,说明金属Pd已经负载到复合分子筛上。

图1 样品的广角(a)与小角(b)XRD谱图Fig. 1 Wide angle(a) and small angle(b) XRD patterns of samples

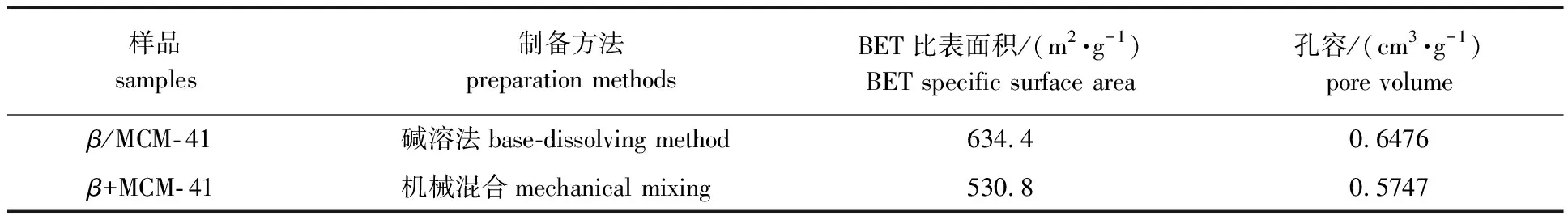

2.1.2孔隙表征β/MCM- 41复合分子筛和不同方法制备的Pd负载量为2%的Pd-β/MCM- 41介孔-微孔复合分子筛的N2吸附-脱附等温线及孔径分布曲线如图2所示。从图2(a)可以看出,当P/P0在0.3~0.4范围内时,出现了对应着介孔骨架中毛细管凝聚的滞后环;当P/P0在0.8~1.0范围内时,滞后环上翘,对应了丰富的二次孔引起的吸附量增加。表1为 BET表征结果,从中可以看出碱溶法制备的β/MCM- 41复合分子筛比表面积和孔容均大于机械混合的β+MCM- 41。图2(b)和(c)也表明不同方法负载的Pd-β/MCM- 41催化剂具有2.9和0.5 nm 2种孔道,表明合成的分子筛具有介孔和微孔2种孔道结构。

图2 样品的N2吸附-脱附曲线(a)及其孔径分布图(b,c)Fig. 2 N2 adsorption-desorption isotherms(a) and pore distribution curves(b,c) of samples

样品 samples制备方法preparation methodsBET比表面积/(m2·g-1)BET specific surface area孔容/(cm3·g-1)pore volumeβ/MCM-41 碱溶法base-dissolving method634.40.6476β+MCM-41 机械混合mechanical mixing530.80.5747

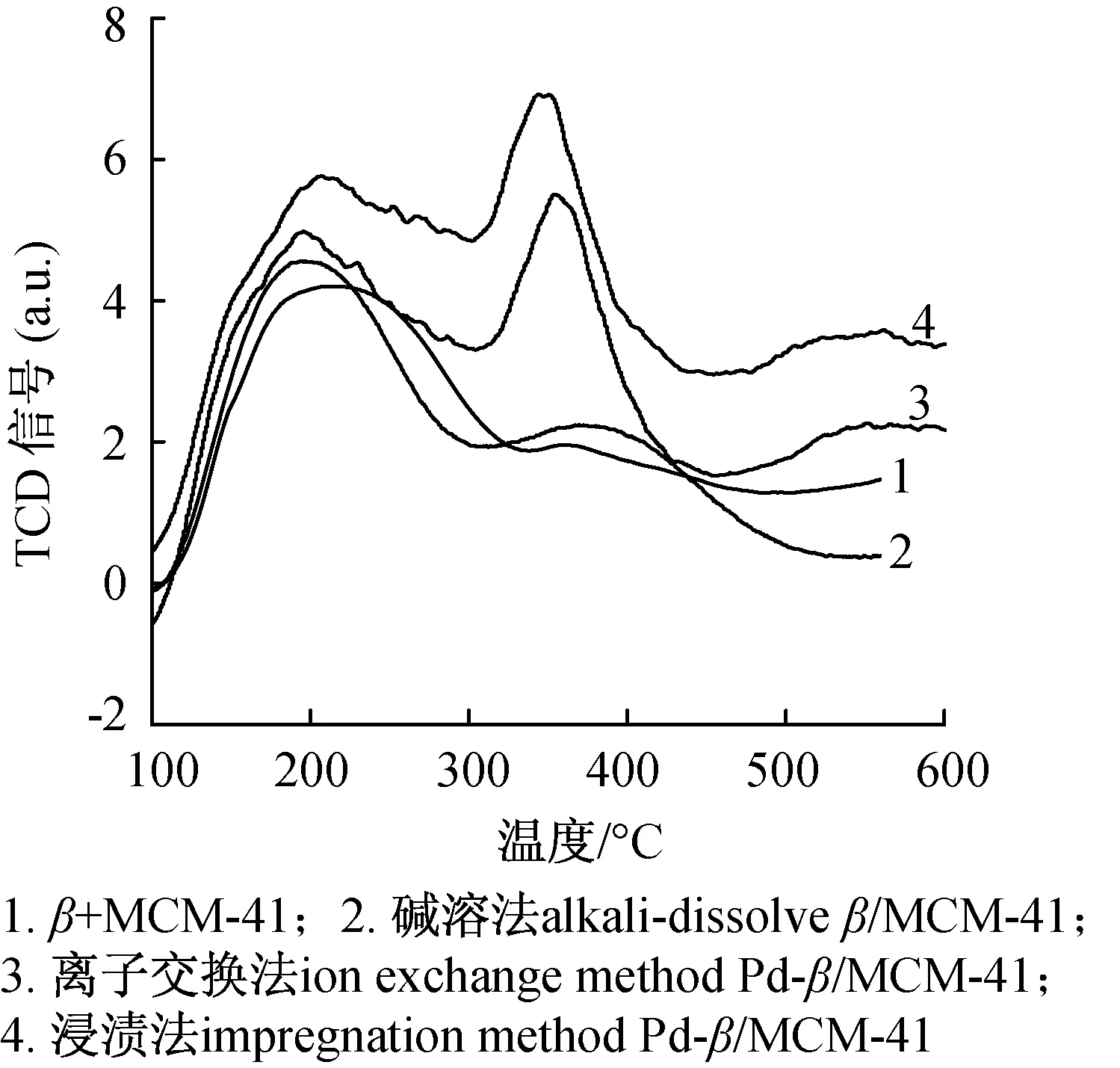

图3 不同方法合成催化剂的NH3-程序升温脱附曲线Fig. 3 NH3-TPD of catalyst prepared in different ways

2.1.3酸性表征 不同方法合成的催化剂的NH3-程序升温脱附曲线如图3所示。由图可知,合成的催化剂既存在脱附区位于360 ℃附近的强酸性中心,也存在脱附区位于200 ℃附近的弱酸性中心。碱溶法合成的复合分子筛β/MCM- 41与机械混合β+MCM- 41相比,弱酸峰无明显变化而强酸位的峰变强,表明复合分子筛载体强酸位较多;以离子交换法和浸渍法负载Pd后,强酸峰明显增强,说明负载Pd后催化剂中强酸位明显增多。

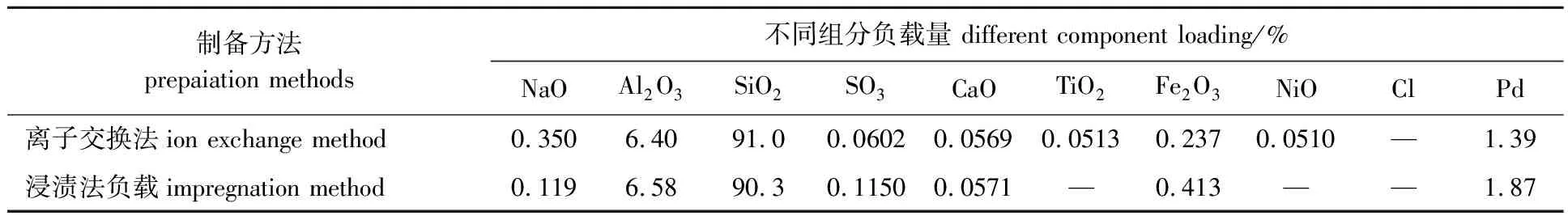

以2%的表观负载量,分别采用离子交换法和浸渍法制备得到的催化剂中各组分XRF测定结果如表2所示。2种制备方法实际Pd负载量分别为1.39%和1.87%。同时可以发现,经过多次的洗涤、抽滤等操作后,催化剂中的Cl-被完全除去,防止了Cl-使催化剂中毒,提高了催化剂的活性和重复利用率。

表2 负载金属Pd催化剂的XRF结果

2.2废食用油原料及催化裂解产物分析

2.2.2催化裂解气体产物分析 在Pd负载量为2%的Pd-β/MCM- 41复合分子筛催化剂作用下,在常压、反应温度500 ℃、氢油比450 L/L、质量空速 2.0 h-1的反应条件下进行废食用油的催化裂解反应。通过气相色谱分析废食用油催化裂解气体产物,主要成分有甲烷0.327%、乙烷0.489%、丙烷0.395%、丙烯0.012 9%、异丁烷0.088 6%、正丁烷0.025 3%、顺丁烯0.022 2%、反丁烯0.055 7%、异丁烯0.036 3%、异戊烷0.008 7%、1,3-丁二烯0.018 5%、一氧化碳35.7%、二氧化碳16.4%、氢气29.3%等。由气体摩尔发热公式[16]计算其高位热值为12.7 MJ/m3,低位热值为10.78 MJ/m3。其热值与水煤气热值接近,可作为合成气或燃料气体等。

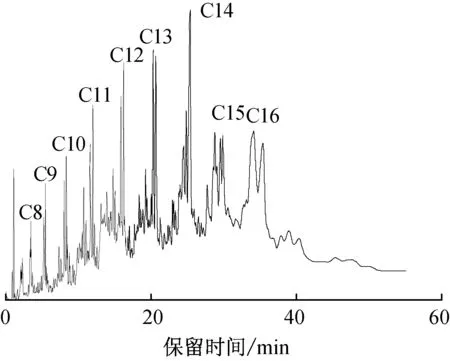

图4 废食用油催化裂解液体产物GC-MS谱图Fig. 4 GC-MS of liquid products of catalytic cracking of waste cooking oils

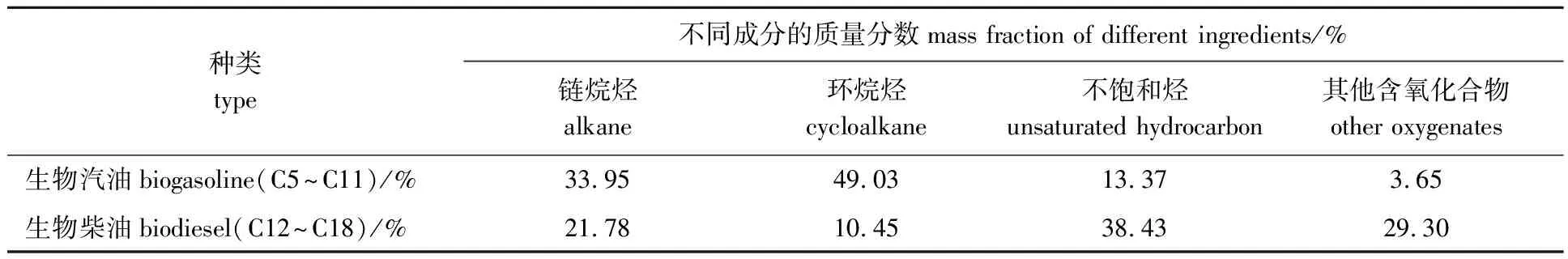

2.2.3催化裂解液体产物分析 通过GC-MS分析废食用油催化裂解液体产物包括生物汽油和生物柴油的组分,其GC-MS谱图(图4)与化石汽油(主要馏分为C5~C11)、柴油(主要馏分为C12~C18)化学组成相似,谱峰多且紧密连成一片,具体见表3,从表中可以看出生物油中主要包括含有C5~C18的链烷烃、环烷烃、不饱和烃以及含氧化合物等成分。根据GB 17930—2016汽油及GB 19147—2016柴油标准,废食用油催化裂解液体产物为良好的汽、柴油调和组分,可以较好地适应现有燃料体系。

表3 生成油成分组成

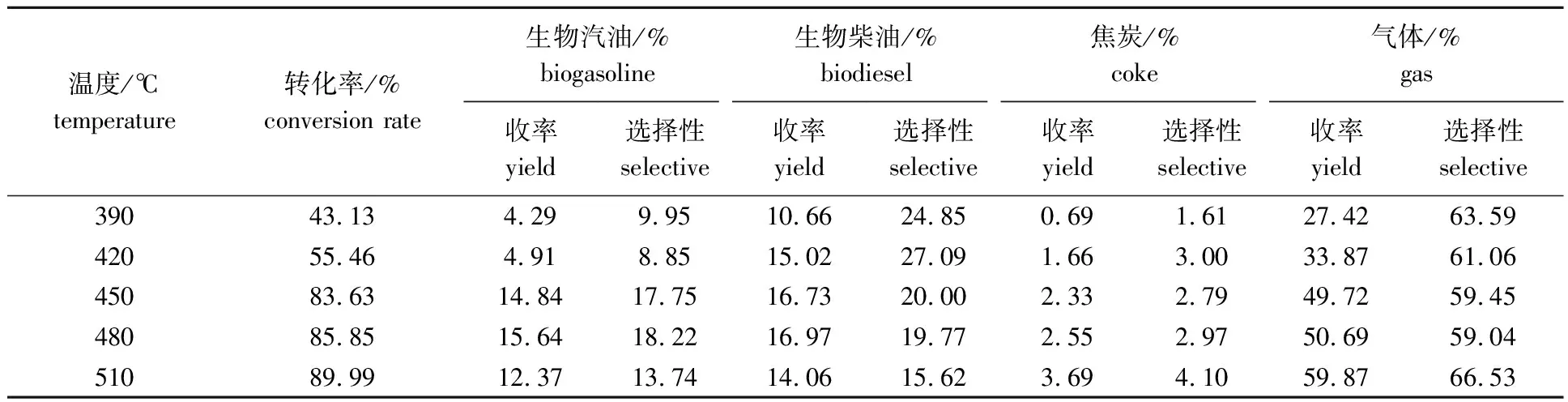

2.2.4催化裂解典型产物分布 表4为不同反应温度下废食用油裂解产物分布,由表可知裂解产物为生物汽油、生物柴油、裂解气体、焦炭和残留废食用油,以生物汽油、生物柴油的选择性和收率为研究对象对催化剂进行评价。由表可知,反应温度480 ℃时,催化剂活性较好,此时废食用油转化率为85.85%,生物汽油收率为15.64%,生物柴油收率为16.97%。

表4 不同反应温度下废食用油裂解产物分布

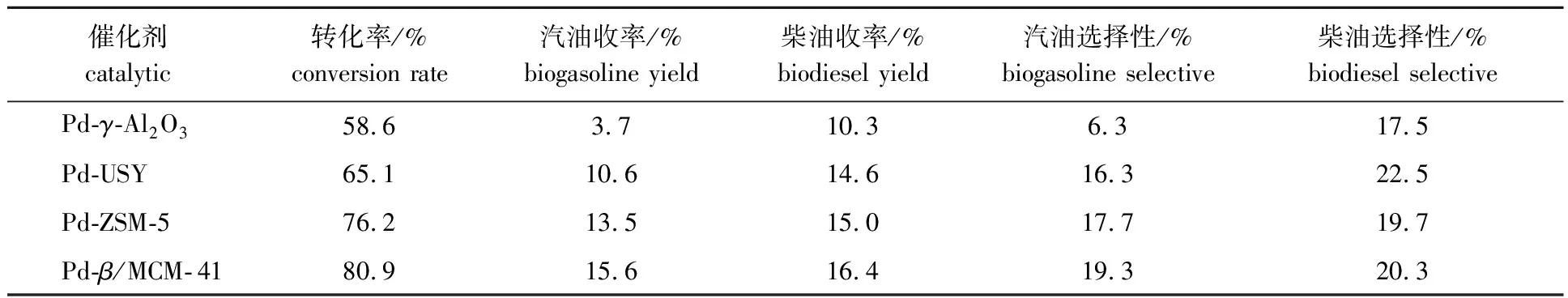

2.3不同载体催化剂加氢裂解废食用油性能考察

在常压、反应温度500 ℃、氢油比450 L/L、质量空速2.0 h-1的反应条件下考察以β/MCM- 41为载体、负载1.5% Pd型催化剂加氢裂解废食用油的催化性能,并与其他载体(如γ-Al2O3、USY、ZSM-5)制备的催化剂进行比较,实验结果如表5所示。

由表5可知,不同载体负载Pd的催化剂催化废食用油的转化率为Pd-β/MCM- 41>Pd-ZSM-5>Pd-USY>Pd-γ-Al2O3。废食用油在中强酸、较大孔径催化剂催化下,加氢裂解效果较好。Pd-ZSM-5和Pd-USY催化剂具有较多强酸位,孔径较小,催化反应中易结焦失活,所以其加氢裂解活性低于Pd-β/MCM- 41催化剂,柴油选择性略高于汽油。Pd-γ-Al2O3催化剂具有较大的孔径,大分子物质易扩散进入催化剂孔道内,与Pd活性位反应生成相应的正构烷烃,从而展示出较高的柴油选择性和较低的汽油选择性,Pd-β/MCM- 41催化剂因其适宜的酸强度和独特的微孔-介孔孔道结构,而展示出最高的食用油加氢裂解性能,汽油收率为15.6%,柴油收率为16.4%,生物燃料的收率达到32%。

表5 不同催化剂载体对加氢裂解废食用油反应的影响

2.4催化剂制备条件对催化活性的影响

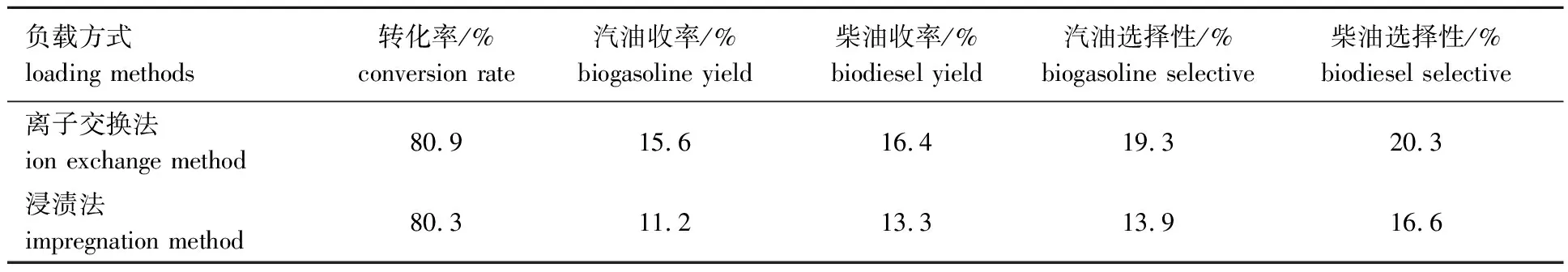

2.4.1负载方法 在反应压力为常压、反应温度为450 ℃、氢油比450 L/L、质量空速为2.0 h-1的反应条件下,考察了离子交换法和等体积浸渍法2种负载方式负载1.5% Pd对Pd-β/MCM- 41催化剂活性的影响,结果如表6所示。

在我国众多的企业类型中,不同的企业都具有一个经营特点,那就是公司的股权高度集中,一股独大的现象在我国的企业经营和发展中非常普遍,这对于控股企业以及家族企业中更是广泛的现象。这种公司治理结构极大的暴露出我国企业管理的不足,那即是股权结构不合理,使得大多数股东都丧失了真正的表决权。严重影响了企业大多数股东的权益。从企业财务管理的角度来看,也极大地增加了企业众多小股东参与公司治理的成本。迫使很多中小股东转变管理方向。这种股权结构不合理的问题,极大的影响了企业发展过程中的稳定性,对企业的可持续发展是不利的。

表6 负载方式对催化剂催化性能的影响

由上表可以看出,采用离子交换法制备的负载Pd催化剂的汽油收率为15.6%,柴油收率为16.4%,生物燃料的收率为32%,而采用浸渍法制备的负载Pd催化剂的汽油收率为11.2%,柴油收率为13.3%,生物燃料的收率为24.5%。采用离子交换法制备的负载Pd催化剂的催化活性高,这可能是因为与浸渍法相比,离子交换法制备的催化剂中Pd离子在载体表面分散更均匀。

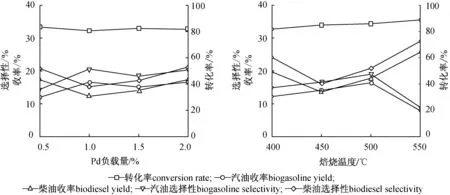

2.4.2Pd负载量 加氢催化剂一般采用金属-载体双功能催化剂,金属负载量对催化剂的活性影响很大,并且Pd价格较高,其负载量必须合理。以离子交换法制备催化剂,在常压、反应温度为500 ℃、氢油比为450 L/L、质量空速为2.0 h-1的反应条件下,考察了金属负载量对Pd-β/MCM- 41催化剂性能的影响,结果如图5所示。

结果显示,当Pd负载量从0.5%增加到1.5%时,生物燃料的收率基本不变为29%左右;负载量为2%时,生物燃料的收率发生明显变化增加至34%,此时,生物汽油收率为16.6%,生物柴油收率为17.4%。这可能是由于此时催化剂金属活性中心与酸性中心相匹配,且此时催化剂中强酸位较多,具有较适宜的加氢裂解活性。当负载量为2%时,催化剂活性较好。

2.4.3催化剂焙烧温度 常压、反应温度为450 ℃、氢油比为500 L/L、质量空速为2.0 h-1的反应条件下,分别考察了焙烧温度为400、 450、 500、 550 ℃时离子交换法制备的Pd-β/MCM- 41催化剂的催化反应活性,结果如图6所示。

通过图6可以看出,焙烧温度对生物柴油和生物汽油的收率影响较大。这可能是因为当催化剂焙烧温度较低时,对载体的内部结构影响较小,载体表面金属扩散困难。当焙烧温度升高时,活性组分与载体相互作用增强,活性组分在载体中分散度增加,有利于加氢裂解反应的进行。但当焙烧温度过高时,可能造成催化剂载体结构坍塌、晶粒增大,PdO流失使得催化剂活性降低。从而表现为随焙烧温度的增加催化剂的活性先增加后降低的现象。焙烧温度为500 ℃时,生物汽油收率为16.4%,生物柴油收率为17.8%,生物燃料收率最高为34.2%,此时废食用油转化率为85.9%,而550 ℃时生物燃料收率降低为33.6%。

图5 Pd负载量对催化剂活性的影响 图6 焙烧温度对催化剂活性的影响

Fig.5InfluenceofPdconcentrationoncatalyticactivityFig.6Influenceofcalcinationtemperatureoncatalyticactivity

2.5催化剂水热稳定性考察

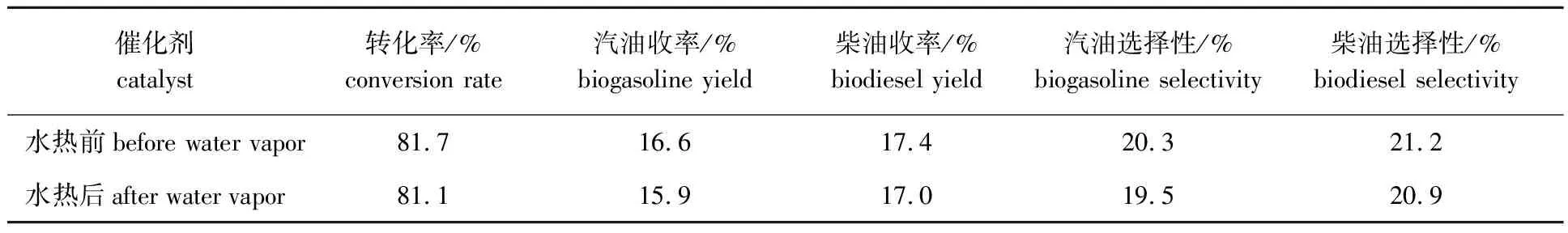

一般情况下,水蒸气的存在会对催化剂产生较大影响,本研究期望利用微孔分子筛水热稳定性较好的特点提高微孔-介孔复合分子筛催化剂的水热稳定性。故本研究将负载量2%的Pd-β/MCM- 41催化剂在水热老化炉内处理4 h,水热处理条件为490 ℃、水的流量为0.5 mL/min。在常压、质量空速为2.0 h-1、氢油比为500 L/L、反应温度为450 ℃的反应条件下, 水热处理对负载2% Pd-β/MCM- 41复合分子筛催化剂加氢裂解废食用油的影响如表7所示。

表7 水蒸气对催化剂活性的影响

由表7可以看出,经过水热处理后的催化剂加氢裂解废食用油时,转化率保持在80%以上,生物汽油收率为15.9%,生物柴油收率可达17.0%,生物燃料的收率达32.9%,与未经水热处理的催化剂加氢裂解废食用油的性能相当。因此,本课题合成的2% Pd-β/MCM- 41复合分子筛催化剂具有较好的水热稳定性。

2.6催化剂再生性能考察

在常压、质量空速2.2 h-1、氢油比600 L/L、反应温度480 ℃条件下,考察负载量2%的Pd-β/MCM- 41复合沸石催化剂的再生性能。反应失活后的催化剂在500 ℃的马弗炉里焙烧3 h再生,重新填充到微型反应器内进行循环反应。循环使用次数对催化剂的性能影响见图7。

图7 循环次数对Pd-β/MCM- 41催化剂性能的影响Fig. 7 Effect of cycle number on the properties of Pd-β/MCM- 41

通过图7可以看到,本研究合成的Pd-β/MCM- 41复合分子筛催化剂重复使用7次后,仍然保持较高的转化率,生物燃料收率在28%左右,生物燃料选择性在46%左右,略低于新鲜催化剂,说明合成的催化剂再生性能较好。

3 结 论

3.1通过碱处理β沸石作为硅铝源,以CTAB为模板剂,合成了β/MCM- 41介孔-微孔复合分子筛,以其为载体制备Pd-β/MCM-41复合分子筛催化剂,利用XRD、N2吸附-脱附、NH3-TPD和XRF等技术对其进行了表征。结果表明:β/MCM- 41复合分子筛同时具备β沸石和MCM- 41分子筛的结构,其最可几孔道直径分别为0.5和2.9 nm,Pd成功负载到β/MCM- 41复合分子筛上。

3.2以合成的β/MCM- 41复合分子筛为载体,对比γ-Al2O3、USY、ZSM-5为载体制备的负载量1.5%的Pd型催化剂加氢裂解废食用油的催化活性。废食用油转化率为Pd-β/MCM- 41>Pd-ZSM-5>Pd-USY>Pd-γ-Al2O3。结果表明:Pd-β/MCM- 41具有适宜的中强酸性中心,适宜的孔道分布结构,具备良好的废食用油加氢裂解性能。

3.3考察了Pd-β/MCM- 41复合分子筛催化剂制备条件对加氢裂解性能的影响,结果表明:采用离子交换法负载Pd量为2%、催化剂活化焙烧温度为500 ℃时,催化剂具有较好的废食用油加氢裂解性能,废食用油转化率为85.9%,生物汽油的收率为16.4%,生物柴油的收率为17.8%,且此催化剂水热稳定性较好,再生性能良好。