P34HB/木粉生物复合材料降解过程中结构与性能的变化

2019-03-04安胜男马晓军朱礼智于丽丽

安胜男, 马晓军, 朱礼智, 于丽丽

(天津科技大学 包装与印刷工程学院, 天津 300222)

塑料制品是以单体为原料,通过加聚或缩聚反应聚合而成的高分子化合物,俗称塑料或树脂。由于传统塑料具有质轻、坚固、耐化学腐蚀、绝缘、可大量生产、价格便宜等优点,所以在工业、农业生产和日常生活中都得到了广泛的应用。但传统塑料有不易分解、难回收、燃烧会释放有毒气体等问题,带来的环境问题日益严重,同时,对石油等不可再生资源的依赖让传统塑料的前景堪忧,寻找可代替的可降解材料迫在眉睫[1]。生物可降解材料是指在特定的时间和条件下,能被微生物分解,由大分子降解为小分子的高分子材料,能有效改善传统塑料带来的环境问题。例如生物可降解塑料聚(3-羟基丁酸酯-co- 4-羟基丁酸酯)(P34HB)具有良好的生物相容性和可降解性,已经逐渐成为传统塑料的最佳替代物[2]。因此,以生物塑料P34HB为基体的生物可降解复合材料得到广泛关注和研究。但由于P34HB存在成本大、热稳定性差、加工窗口窄等缺点,严重限制了其实际应用。此外,生物塑料的快速降解对复合材料的长期使用和安全性具有重要的影响,目前国内外学者对P34HB生物可降解复合材料的降解特性进行了探索性的研究。李文锋[3]对玻纤增强P34HB复合材料的降解过程进行了研究,结果发现,P34HB 复合材料容易被碱腐蚀但不易被酸腐蚀,且土壤降解比湖水降解速率快。赵宏伟[4]采用熔融共混的方法制备了P34HB/sc-PLA 新型生物基共混物,并对共混物形态和性能进行了研究,发现P34HB/sc-PLA 共混物的酶解速率相较于纯P34HB 明显提高。上述对生物可降解复合材料的降解研究不全面,没有综合考虑环境因素对降解过程的影响,对复合材料的实际应用不具有指导性。木材资源丰富、成本低、具有可降解性,已成为复合材料最常用的填充和增强材料。为此,本研究以毛白杨木粉(WF)和P34HB生物塑料为原料,通过热压法制备了P34HB/WF复合材料,研究了复合材料在自然环境中的生物降解过程,并利用扫描电子显微镜(SEM)、差示扫描量热法(DSC)、热重(TG)分析对复合材料进行表征,同时分析了材料的力学性能和质量损失,进一步探讨了降解时间对复合材料力学性能的影响,以期为生物复合材料的降解理论研究和生物可降解塑料的广泛应用提供科学依据和理论支持。

1 材料与方法

1.1材料

聚(3-羟基丁酸酯-co-4-羟基丁酸酯)(P34HB):白色粉末,4-羟基丁酸酯(4HB)的量为12%~13%,天津国韵生物材料有限公司供应;毛白杨木粉,150~180 μm,河北省藁城市兴达木粉厂提供。将木粉在103 ℃条件下真空干燥12 h,P34HB粉在80 ℃真空干燥6 h,备用。

1.2样品制备

将150 g质量比1∶1的木粉和P34HB混合料放入2 000 r/min的高速共混机中共混10 min,然后将混合物均匀铺展在250 mm×250 mm×2 mm的模具中,用热压机热压成型。热压条件为温度160 ℃、压力270 Pa,热压时间6 min。热压完成后取出模具放入压力为0.1 MPa的室温冷压机中保持3 min,脱模后得到P34HB/WF共混复合材料。

1.3降解实验

将样品裁成50 mm×25 mm×2 mm的样条,在鼓风烘干机中干燥12 h后称质量并记为m0。然后将5个样品为一组埋在有机营养土(由淮安卉盛农林园艺有限公司提供)中深5 cm处,放置在室外自然环境(6月至9月,天津)中进行降解实验。每10 d取出一组,用蒸馏水冲洗干净,在鼓风干燥箱中干燥12 h后称质量并记为m,质量损失率(ω,%)的计算公式为:

ω=(m0-m)/m0×100%

1.4性能检测

1.4.1扫描电子显微镜(SEM)分析 采用SU1510型扫描电子显微镜(日本日立公司)观察样品断面形态并拍照。扫描电压为30 kV,在观察之前样品喷金处理。

1.4.2热重(TG)分析 采用NETZSCH STA449 F5型热重分析仪(德国耐驰公司)对试样进行测试,在 20 mL/min N2氛围下,从室温以 10 ℃/min 的速率升温至600 ℃。

1.4.3差示扫描量热法(DSC)分析 采用PerkinElmer DSC 8000型差示扫描量热仪(美国珀金埃尔默公司)对试样进行测试,在 10 mL/min N2氛围下,从室温以10 ℃/min的速率升温至 600 ℃,记录熔融吸热过程。

1.4.4力学性能 采用 Instron 3369万能力学试验机(美国英斯特朗公司)对P34HB/木粉复合材料进行力学性能测试。 样品的弯曲性能按照国家标准GB/T 9341—2008进行测试。每组试样检测5个样品,然后取平均值。

2 结果与讨论

2.1表面形态

2.1.1宏观形貌 图1为样品降解100天内的表面形态。从图1可以看到,降解10 d时样品已经开始褪去黄色,变白,隐约有黑色斑点产生,但表面还比较平滑;降解到20~40 d时表面的黑色斑点变多、变大,样品表面呈现灰褐色,开始变得粗糙;50 d以后样品表面大面积变黑,边缘开始模糊,出现大小不一的缺口;80 d以后样品几乎完全变成灰褐色,表面凹凸不平,大量降解过后的孔洞出现,边缘已经出现大面积降解现象,样品不再具有完整的几何结构。

图1 生物降解后的P34HB/WF复合材料表面形貌图片Fig. 1 Apparent morphology pictures of P34HB/WF composites after biodegradation

2.1.2微观形貌 图2为复合材料降解前后的扫描电镜图。从图中可以看出降解前样品的表面虽然有小孔之类的缺陷,但木粉纤维完全被P34HB基体覆盖,样品表面相对光滑,结构致密。降解10 d时样品表面的P34HB基体开始出现小范围的降解,木粉纤维开始暴露在空气中;降解过后的P34HB基体为疏松多孔的蜂窝状。降解20 d时样品表面的P34HB基体部分降解,样品内部的木粉纤维大量暴露在空气中。降解40 d时样品表面开始出现降解的孔洞,P34HB基体降解后留下了还未开始降解的木粉纤维。降解到80 d时样品表面已经变得高低不平,无法看出平面的迹象,表面出现了大大小小的球形突起,这是降解之后残留在木粉纤维表面的剩余P34HB基体和木粉纤维组成的团,这说明样品表面已经降解了一定的厚度,样品表面的木粉纤维周围的P34HB基体大部分已经降解,只留下了木粉纤维组成的框架。复合材料中木粉的半纤维素和纤维素易被褐腐菌分解,木质素则易被白腐菌分解[5]。图2(e)中还可以看到样品表面的木粉纤维数量变少,表面出现部分球形突起物,说明木粉纤维也在降解。100 d时样品表面的球形突起消失,可能是纤维和P34HB基体一起发生了降解,或者是球形突起从样品上脱离;样品表面的P34HB基体已经完全降解,纤维完全暴露在空气中,P34HB复合材料上出现裂纹,降解向着更深的内部进行。

图2 生物降解后的P34HB/WF复合材料的断面和表面(内插图)扫描电子显微镜图Fig. 2 SEM images of section and surface(inset) of P34HB/WF composites after biodegradation

2.2质量损失率

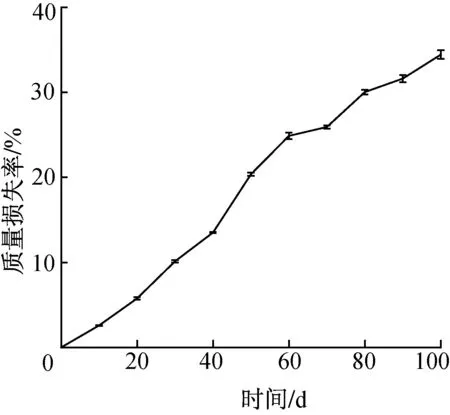

图3 生物降解后P34HB/WF复合材料的质量损失率Fig. 3 Mass loss of P34HB/WF composites after biodegradation

图3为复合材料在100天内降解的质量损失率曲线。从图中可以看出,复合材料的质量损失率随着降解时间的增加呈线性增长趋势。前40 d几乎呈直线增长,40~60 d质量损失速度加快,80 d以后降解速度与前40 d 速度相近。复合材料降解100 d时质量下降了34.43%。P34HB基体的降解是通过诱导聚合物骨架的降解和分解来完成的[6]。聚合物基质中一直存在通过水解而产生的随机链断裂现象,并且断链速率的强烈程度依赖于聚酯的组成成分[7-8],酯键的随机链断裂会导致P34HB的降解。P34HB是由3HB和4HB构成的异聚体高分子,且样品中4HB含量较高,这会使得复合材料的P34HB基体中含有大量非结晶区结构[9],结构较为松散,所以最先开始水解和降解。木粉纤维也会有活跃的分子链先进行水解,而后被微生物降解。木粉纤维的大分子链会被分解为小分子链,如纤维素的高聚糖会被生物酶分解为木糖、葡萄糖、纤维二糖等小分子,进而分解为二氧化碳和水[10]。由于本次降解试验是在室外自然环境中进行,环境中的变量很多,温度、湿度、降雨量等等都会对本次试验有一定的影响。由于环境湿度越大、温度越高,降解速率就越快,降解时间越短[11],而本次试验的降解时间为6月到9月之间,天津市这段时间的雨水相对充足,温度也最高,所以降解速度会比较快。而70~100 d期间复合材料中P34HB基体含量已经减少很多,但质量损失速率并没有下降,这可能是由于样品中的P34HB降解后,木粉纤维框架暴露出来,木粉中的半纤维素和纤维素被褐腐菌分解,木质素被白腐菌分解,木粉纤维的降解加剧。

2.3热性能分析

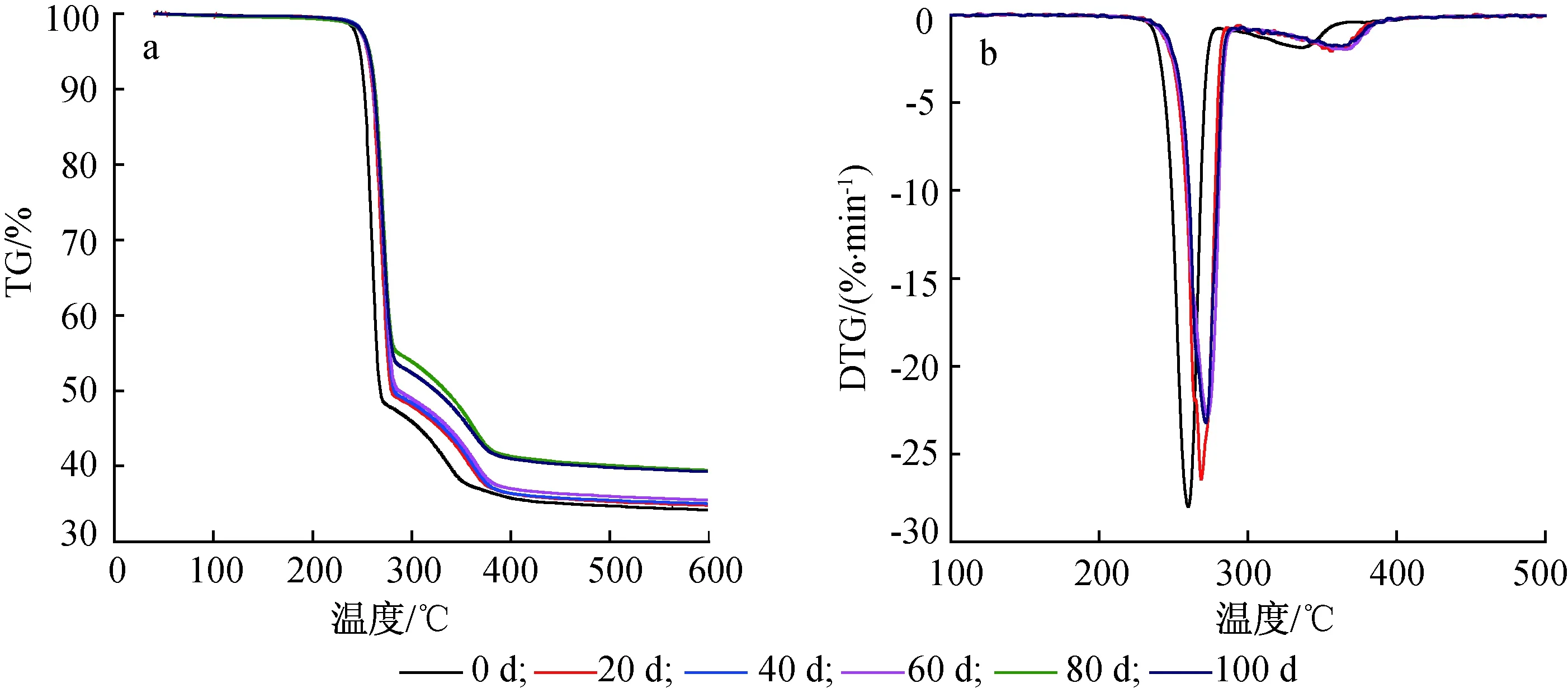

2.3.1热重(TG)分析 图4(a)为降解前后复合材料的TG曲线。从图中可以看出复合材料的降解分为2个阶段,250~280 ℃之间主要为P34HB的热分解,而280~380 ℃之间主要为木粉纤维的热分解,而后降解趋于平衡。600 ℃时木粉纤维并没有完全分解,热解剩余物主要为木粉纤维中的纤维素、半纤维素、木质素分解以后的中间产物和木炭等[12]。热解残渣率见表1。

由图4(a)可以看出随着降解时间的增加,复合材料的热分解曲线向高温偏移,说明P34HB基体的降解使得复合材料的热敏感性降低,热稳定性变好。同时可以看到热解剩余物的量随着降解时间的增加越来越高,说明随着时间的增加,基体中易被降解的P34HB越来越少,其在复合材料中的含量在降低;而与其相反的是,基体中较难降解的木粉含量增加,导致复合材料的热解剩余物含量增加。

图4(b)为复合材料的DTG曲线。图中250和350 ℃附近的热分解峰分别对应P34HB基体和木粉纤维的热分解。从图中可以明显看出在60 d之前样品的P34HB基体热分解峰向高温偏移,降解时间越长热分解峰温度越高,但是随着降解时间增加偏移量越来越小,40~60 d几乎没有变化,峰强度也越来越弱;而60 d以后热分解峰有向低温偏移的趋势,峰强度增加。所有降解样品的DTG曲线向高温偏移是因为P34HB的降解提高了复合材料的热稳定性;而其250 ℃附近的热分解峰减弱可能是因为随着降解时间的延长,样品中P34HB基体越来越少,所以热分解速度下降。60 d以后样品中的P34HB的分解峰向低温偏移可能是因为此时已有木粉纤维发生降解,木粉纤维的大链段降解成小链段,小链段也在250 ℃左右分解,继而使分解温度下降,故峰强度也会增强。

图4 生物降解后P34HB/WF复合材料的热重(a)和DTG(b)图谱Fig. 4 TG(a) and DTG(b) curves of P34HB/WF composites after biodegradation

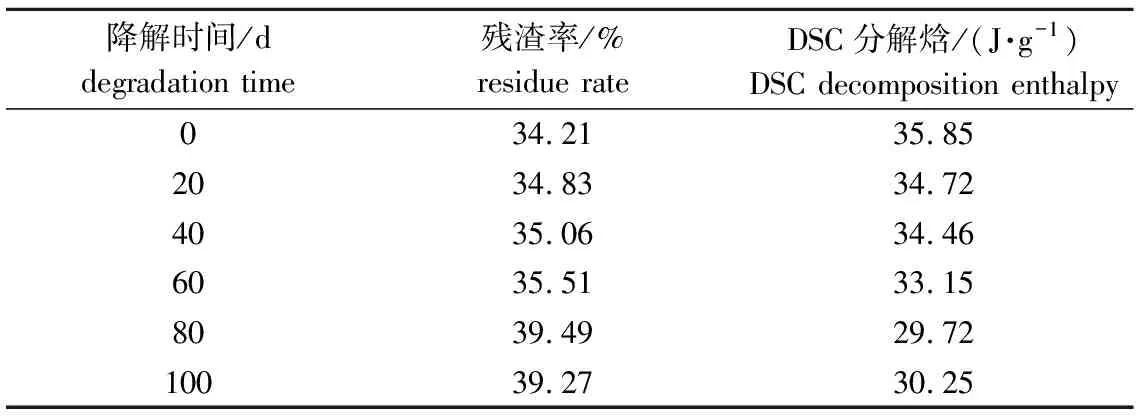

表1 生物降解后P34HB/WF复合材料的TG和DSC曲线详细参数

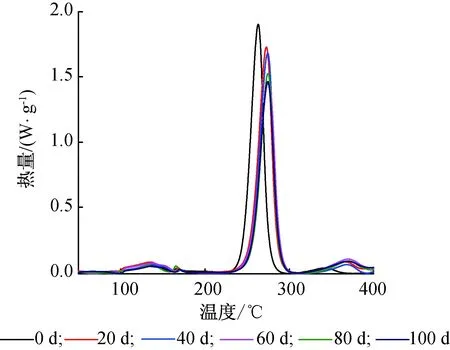

2.3.2差示扫描量热法(DSC)分析 图5为复合材料的DSC图谱。从图中可以看出样品在160 ℃附近的热熔融峰并不明显,270 ℃附近为复合材料中P34HB基体的热分解峰。随着降解时间的增加,峰向高温偏移,40 d以后偏移停止,之后峰的基线基本不发生偏移。降解之前分解峰温度偏低主要是因为P34HB基体含量较多,分子结构也比较复杂,存在结晶区和大量的非结晶区[10],而降解过程中非结晶区降解较快,留下了相对稳定的结晶区,故热分解温度升高;这可能也是降解40 d后SEM图片中P34HB基体呈现蜂窝状的原因。而40 d以后分解峰温度趋于稳定说明已经开始转变为结晶区的降解。有研究表明纤维素会在其表面诱导P34HB横向结晶[13],生成有高的结晶度和发达的层状结构的横晶层[14-15]。所以如SEM所示,纤维表面的P34HB降解更缓慢,热稳定性更高。表1中列出了样品的DSC曲线热分解峰面积值,即样品的热分解焓,由表中可以看出降解后复合材料的分解焓呈下降趋势,说明复合材料中P34HB基体的含量随着降解时间的延长而减少,复合材料的热稳定性变好。100 d时分解焓上升可能是由于大量木粉纤维降解成小分子,并在低温区开始分解吸收较多热量而引起的。

2.4力学性能分析

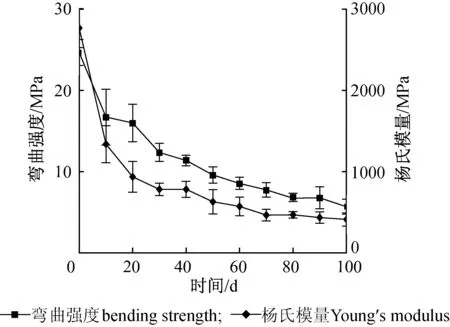

图6为复合材料不同降解时间的弯曲强度和杨氏模量曲线。从图6可以看出,复合材料的弯曲强度和杨氏模量随降解时间的增加而不断下降。降解前10 d复合材料的弯曲强度和杨氏模量下降较快,分别从24.67和2 768.25 MPa下降到16.72和1 339.34 MPa,下降率分别为32.23%和51.62%;随着降解时间的继续增加,下降速率减慢,80 d时分别达到6.74和469.43MPa,分别下降了72.68%和83.04%,之后基本趋于平衡。在常温时纤维对复合材料的刚性并没有多大帮助,材料的刚性主要是靠着P34HB基体的刚性来支撑[16]。降解初期弯曲性能受影响最大,因为如SEM图所示当基体降解10 d后,样品表面开始出现小范围的降解,20 d以后表层基体已经完全降解,纤维开始暴露在空气中,P34HB基体的非结晶区已经开始降解(见DSC),复合材料整体完整性被破坏,内部的黏附力骤然下降,所以复合材料的弯曲强度和杨氏模量大幅度下降;而当基体降解到70 d时,复合材料的内部基本没有了黏附力,纤维之间基本相互独立、分离,强度和模量已经无法体现,也不再会发生变动,说明 80 d之后木粉纤维失去了作为增强材料的功能。

图5 生物降解后P34HB/WF复合材料的DSC图谱Fig. 5 DSC curves of P34HB/WF composites after biodegradation

图6 生物降解后P34HB/WF复合材料的弯曲性能Fig. 6 Flexural properties of P34HB/WF composites after biodegradation

3 结 论

3.1以毛白杨木粉(WF)和聚(3-羟基丁酸酯-co- 4-羟基丁酸酯)(P34HB)为原料,采用共混热压法制备了P34HB/木粉生物复合材料。利用扫描电子显微镜(SEM)、差示扫描量热法(DSC)、热重(TG)分析、力学试验机等研究了生物复合材料自然降解过程中的结构、力学性能及热稳定性的变化。通过对样品宏观形貌和微观形貌的观察可知复合材料掩埋10 d后样品表面P34HB基体已经开始降解,宏观上,样品由最开始的具有完整几何结构、呈黄色、表面光滑变为不具有完整几何结构,完全变为灰褐色,表面凹凸不平且有孔洞;微观上,降解前期主要是P34HB基体的降解,降解过后的P34HB基体呈现蜂窝状;大约80 d后发现木粉腐化降解的痕迹。

3.2复合材料的质量损失基本呈现线性上升趋势,在前40 d几乎呈直线增长,40~60 d质量损失速度加快,80 d以后降解速度与前40 d速度相近。100 d内质量下降了34.43%。

3.3TG和DSC分析进一步表明复合材料最开始降解物主要为P34HB基体,后期开始伴随有木粉纤维的降解。40 d前主要为非结晶区的降解,40 d后分解温度趋于稳定,主要为结晶区的降解,80 d后木粉纤维降解。降解后样品的热稳定性提高。

3.4复合材料降解后的弯曲强度和杨氏模量都呈下降趋势,降解10 d时弯曲强度和杨氏模量都快速下降,分别从24.67和2 768.25 MPa下降到16.72和1 339.34 MPa,下降率为32.23%和51.62%;随着降解时间的增加下降速率减慢,80 d时达到6.74和469.43 MPa,分别下降了72.68%和83.04%,之后基本趋于平衡。