响应面试验优化红枣乳酸发酵饮料工艺

2019-03-04张春岭刘杰超陈大磊焦中高

张春岭,刘 慧,刘杰超,陈大磊,焦中高

(中国农业科学院郑州果树研究所,郑州 450009)

近年来,随着人们对健康饮食的关注,满足不同消费人群的红枣加工新产品开发需求逐渐提升。乳酸发酵的代谢产物可增强人体免疫力,现阶段,牛奶乳酸饮料已形成市场规模,发展果蔬乳酸发酵制品是水果加工产业今后的研究热点。根据红枣含糖量高的特点,利用乳酸菌进行发酵,使一部分糖转化为乳酸,通过代谢产物之间的协同作用,使产品风味浓郁柔和,具有典型的发酵香气和枣香气,而且可以较好地保持红枣原有的营养物质和功能性成分[1-2]。本文以总酸含量作为评价指标,考察了发酵时间、发酵温度和乳酸菌接种量等发酵条件对红枣乳酸饮料的影响,通过响应面试验对发酵条件进行优化,同时分析了发酵前后产品中功能性成分的变化情况,以期为高营养、功能性红枣乳酸发酵饮料的开发提供科学依据。

1 材料与方法

1.1 材料与试剂

红枣,市售优质新疆灰枣;乳酸菌,中国工业微生物菌种保藏中心;FD试剂,美国Sigma公司;MRS,青岛高科园海博生物技术有限公司;邻苯二甲酸氢钾,北京北化精细化学品有限责任公司;其他试剂均为国产分析纯。

1.2 仪器与设备

SP-DJ超净工作台,上海浦东物理光学仪器厂;DHP-9052型电热恒温培养箱,上海浦东荣丰科学仪器有限公司;DSX-280B手提式压力蒸汽灭菌锅,上海申安医疗器械厂;FE 20 pH计,梅特勒-托利多仪器(上海有限公司;TGL-16G-A 台式离心机,上海安亭科学仪器厂;Specord 50紫外可见分光光度计,德国Analytic Jena公司。

1.3 方法

1.3.1红枣浆的制备 选取无病虫害的优质红枣,用清水清洗干净,然后浸泡3~4h,复水饱满为止,依据前期试验的优化结果,以料水比1∶8的比例加水煮沸,去核、打浆、过滤,得到固形物15%的枣浆。

1.3.2发酵剂的制备 菌种活化:采用脱脂奶粉加入5~7倍热水溶解,分装在洗净的试管中115℃、15min灭菌制成培养基,冷却至室温,将菌种接入液体培养基中,37℃培养6h。扩大培养:将活化菌种接种于已灭菌的枣浆奶培养液中,42℃培养3h,放入冰箱备用。

1.3.3调配、均质 依据前期试验的优化结果,将脱脂乳和乳糖分别按照7.5%和3%的比例加入枣浆中搅拌均匀,然后进行均质处理。

1.3.4接种、发酵、取样 把均质好的枣浆进行巴氏杀菌,然后冷却至室温,按照不同接种量接入乳酸发酵剂,在一定温度下恒温发酵,每隔一定时间取样,迅速移至冰箱中冷藏待测。

1.3.5红枣乳酸发酵单因素试验 (1)发酵时间对红枣乳酸发酵的影响:固定发酵温度为40℃、乳酸菌接种量9%,考察不同发酵时间12、18、24、30、36、44h对红枣乳酸发酵的影响。(2)发酵温度对红枣乳酸发酵的影响:固定发酵时间为24h、乳酸菌接种量9%,考察不同发酵温度30、35、40、45、50℃对红枣乳酸发酵的影响。(3)乳酸菌接种量对红枣乳酸发酵的影响:固定发酵时间为24h、发酵温度40℃,考察不同乳酸菌接种量3%、5%、7%、9%、11%对红枣乳酸发酵的影响。

1.3.6红枣乳酸发酵工艺优化 根据单因素试验结果,选择发酵时间、发酵温度、乳酸菌接种量3个因素,应用Design-Expert 8.0软件,根据Box-Behnken原理设计三因素三水平(共17 个试验点4 个中心点)的响应面试验(表1),以红枣乳酸发酵饮料中的总酸含量为响应值,利用响应面分析法对红枣乳酸发酵饮料工艺进行优化[3]。

表1 响应面试验因素与水平设计

1.3.7类黄酮和总酚含量的测定

(1)提取液的制备:取2.0g样品于离心管中,加入4mL 80%的甲醇,30℃超声提取30min,然后9 000r/min离心10min,收集上清液,残渣用甲醇溶液重复提取2次,合并上清液,定容后于-80℃冰箱中保存,用于类黄酮和总酚的测定。(2)类黄酮含量的测定:硝酸铝比色法[4],以芦丁为标准品。(3)总酚含量的测定:Folin-Ciocalteus法[5],以没食子酸为标准品。

1.3.8总酸的测定 参照GB/T 12456-2008 食品中总酸的测定方法,以乳酸计。

1.3.9还原糖的测定 参照GB/T 5009.7-2008 食品中还原糖的测定方法。

1.3.10pH的测定 用pH计进行测定。

1.3.11菌落总数的测定 采用MRS培养基平板计数法[1]。

1.4 数据统计分析

每个试验重复3次,数据采用Design-expert 8.0软件进行统计处理和差异显著性分析。

2 结果与分析

2.1 单因素试验

2.1.1发酵时间对红枣乳酸发酵饮料总酸含量的影响 由图1可知,随着发酵时间的延长,样品中总酸含量先升高,当发酵时间达到24h时,总酸含量最高,然后总酸含量基本趋于稳定。可能是由于前期乳酸菌利用底物繁殖,产酸率较快,而随着发酵时间的延长,一部分乳酸菌衰老死亡,另外随着产酸量的升高,乳酸菌也会受到不同程度的抑制而使产酸量下降,总酸含量基本不再改变[6]。在试验条件下,发酵时间以24h为宜。

图1 发酵时间对红枣乳酸发酵饮料总酸含量的影响

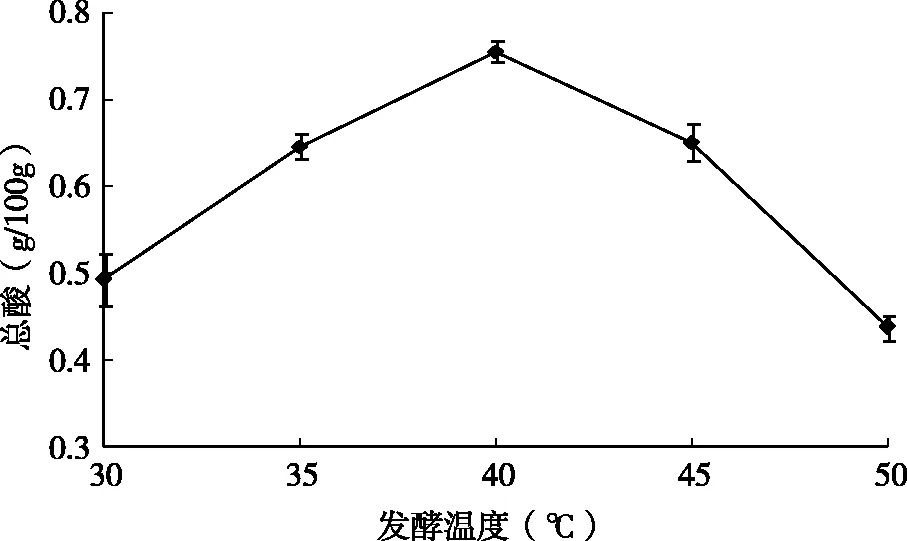

2.1.2发酵温度对红枣乳酸发酵饮料总酸含量的影响 由图2可知,随着发酵温度的升高,样品中总酸含量先升高后降低。乳酸菌的活性和温度密切相关。发酵温度过低,乳酸菌繁殖缓慢,产酸量低;发酵温度过高,乳酸菌繁殖迅速,代谢旺盛,甚至使乳酸菌死亡而影响产酸量[7-8]。因此,发酵温度以40℃为宜。

图2 发酵温度对红枣乳酸发酵饮料总酸含量的影响

2.1.3接种量对红枣乳酸发酵饮料总酸含量的影响 由图3可知,样品中总酸含量随着接种量的增加呈现先升高后下降的趋势。这是由于接种量较低时,乳酸菌繁殖基数少,活菌数增加相对较慢;接种量过大,会导致底物消耗过快,产酸过快以及乳酸菌代谢产物的增加都会抑制乳酸菌的活性[9-10],只有适宜的接种量才能使乳酸菌的繁殖和产酸能力达到最佳。本试验确定接种量以9%为宜。

图3 接种量对红枣乳酸发酵饮料总酸含量的影响

2.2 红枣乳酸发酵工艺的响应面试验结果

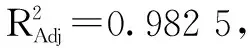

2.2.1响应面多元回归模型的建立与分析 根据单因素试验结果,设计三因素三水平的响应面试验(表2)。采用Design-Expert 8.0软件对试验数据进行多元回归拟合,得到红枣乳酸发酵饮料中总酸含量的二次回归方程为:Y=0.90+0.031A+0.021B+0.041C+4.5*10-4AB-0.014AC-0.039A2-0.050B2-0.052C2。

表2 响应面试验设计及结果

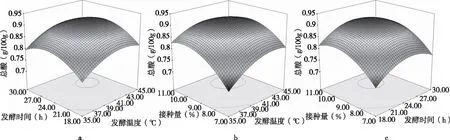

2.2.2各因素间交互作用响应面分析 图4是通过上述多元二次回归模型所得到的响应面图,可用于评价当发酵温度、接种量、发酵时间任意一个因素位于中心水平时,其余两个因素间的交互作用及对红枣乳酸发酵饮料产酸量的影响[12]。由图4c可以看出,发酵温度(A)与接种量(C)之间的交互作用对红枣乳酸发酵饮料中的总酸含量影响较大,表现为曲面较陡峭,其他各因素间交互作用的影响较小。同时由表3方差分析结果显示,发酵温度(A)与接种量(C)之间的交互作用对产酸量具有极显著影响(P<0.01),而其他各因素间交互作用的影响不显著(P>0.05)。试验条件下,各因素间交互作用对红枣乳酸发酵饮料中总酸含量的影响大小依次为AC>AB>BC。

表3 回归方程系数显著性检验

注:* *差异极显著,P<0.01;*差异显著,P<0.05

2.2.3最佳工艺条件预测与验证试验结果 根据回归模型,预测得到红枣乳酸发酵在稳定状态下的最佳工艺条件为发酵温度42.81℃、发酵时间24.18h、接种量9.64%。在此条件下,制备得到的红枣乳酸发酵饮料中的总酸含量理论上可以达到0.907g/100g。考虑到实际操作的可行性,将工艺条件在回归方程得到的理论值基础上修正为发酵温度43℃、发酵时间24 h、接种量10%。采用此工艺条件进行验证试验,实际测得的红枣乳酸发酵饮料中的总酸含量平均值为0.897g/100g,基本与预测值相符,说明优化结果可靠,具有实际应用价值。由表4可以看出,发酵前后pH和还原糖含量下降,总酸和活菌数升高,而黄酮和总酚含量可能由于发生氧化有所降低[13],但是差异不明显,说明在此发酵条件下红枣乳酸发酵饮料中的活性成分得到了很好地保留。

图4 各因素交互作用响应面图

表4 乳酸发酵前后枣浆中活性物质含量的变化

注:同列均值有共同字母表示差异不显著,P>0.05;无共同字母表示差异显著,P<0.05

3 结论

本研究在单因素试验基础上,采用响应面分析法对红枣乳酸发酵饮料的工艺进行了优化,得出最优工艺条件为发酵温度43℃、发酵时间24h、接种量10%,在此条件下,红枣乳酸发酵饮料中的总酸含量可以达到0.897g/100g,黄酮和总酚的含量与发酵前相比无显著差异,活菌数4.2×107cfu/mL,红枣乳酸发酵饮料中的活性成分得到了很好地保留,得到的回归模型对试验拟合较好,为红枣乳酸发酵饮料的开发提供了科学依据。◇