低温增塑剂对NR/BR阻尼材料性能的影响*

2019-02-28张远喜袁维娜肖世勇黄兆明

张远喜,袁维娜,肖世勇,黄兆明

(云南震安减震科技股份有限公司 云南省工程结构减隔震应用工程研究中心,云南 昆明 650041)

天然橡胶(NR)因其来源广泛、价格便宜,同时拉伸强度可达30 MPa、扯断伸长率可达1 000%、扯断永久变形小、回弹性高等特点,广泛用于减振橡胶制品中。但由于在低温环境下,一方面NR分子链段冻结,在-70 ℃左右时变脆,完全失去弹性;另一方面NR在5 ℃以下开始结晶,在-25 ℃时结晶速率达到最大,橡胶分子链的冻结以及结晶的生成使橡胶刚度逐渐增大变脆,导致橡胶减震器失效[1-2]。为改善NR的低温结晶性及降低玻璃化转变温度,可以在橡胶中加入低温增塑剂降低其分子链间的作用力,也可以采用不同的硫化体系改变分子网络间的交联形式,或者与顺丁橡胶(BR)、硅橡胶等低温性能更加优异的合成橡胶混合使用[3-8]。

本文以NR/BR作为主体材料,研究了癸二酸二辛酯(DOS)/己二酸二辛酯(DOA)并用比对混炼胶硫化特性的影响,同时研究了其对硫化胶的物理机械性能、阻尼性能、低温性能及动态机械性能等方面的影响,以期获得综合性能优越的减震材料。

1 实验部分

1.1 原料

NR:云南农垦集团;BR:BR9000,北京燕山石化公司;炭黑N115:中橡集团炭黑工业研究设计院;DOS、DOA:青岛海飞化学有限公司;C5树脂:青岛中海嘉新材料助剂有限公司;促进剂NS、防老剂RD、防老剂4020、硫磺、氧化锌、硬脂酸等均为市售工业产品。

1.2 仪器及设备

双辊开炼机:D160 mm×320 mm,上海机械技术研究所;无转子硫化仪:M2000-FAN,高铁检测仪器(东莞)有限公司;平板硫化机:XLB-DQ400×400×2,阜新翰帮机械制造有限公司;5kN电子万能拉力试验机:美特斯工业系统(中国)有限公司;动态机械分析仪(DMA):DMA242C,耐驰(上海)机械仪器有限公司。

1.3 基本配方

基本配方(质量份)为:NR 80;BR 20;C5树脂20;炭黑 80;氧化锌 4;硬脂酸 1.5;硫磺 2;促进剂NS 1;防老剂 3;增塑剂 20。

1.4 试样制备

先将NR和BR加入双辊开炼机中并混炼均匀,然后依次加入树脂、小料、炭黑、增塑剂、硫化剂,混炼时间不超过30 min,打三角包薄通6遍,下片,停放8 h待用。然后称量4~5 g混炼胶,在无转子硫化仪上于150 ℃下测得正硫化时间(t90),在硫化温度为150 ℃,硫化时间为t90+5 min,硫化压力为12 MPa条件下制备试样,然后在室温环境下停放24 h后进行性能测试。

1.5 性能测试

硫化特性按照GB/T 9869—1997进行测试;阻尼性能按照GB/T 12830—2008、GB 20688.3—2006进行测试;动态力学分析采用拉伸形变模式(最大振幅为20 μm),以3 ℃/min升温速率测试-100~60 ℃的模量、损耗因子等变化;拉伸强度按照GB/T 528—2009进行测试;硬度按照GB/T 531—1999进行测试。

2 结果与讨论

2.1 增塑剂并用比对混炼胶硫化特性的影响

由表1可以看出,随着DOA用量增加、DOS用量减少,混炼胶最小扭矩(ML)、最大扭距(MH)逐渐减小;焦烧时间(t10)、t90变化不大。分析认为DOA较DOS增塑效率高,导致混炼胶MH、ML随着DOA用量增加而下降。

表1 增塑剂并用比对混炼胶硫化特性的影响

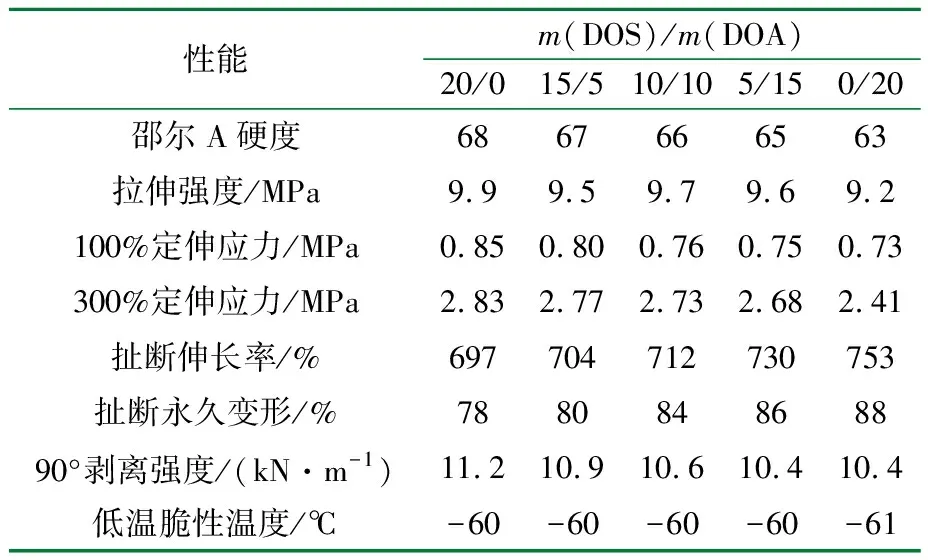

2.2 增塑剂并用比对硫化胶物理机械性能的影响

从表2可以看出,随着DOA用量增加、DOS用量减少,硫化胶硬度逐渐下降,拉伸强度、剥离强度略有下降,低温脆性温度无明显变化,扯断永久变形和扯断伸长率增加。分析认为相同用量下DOA在NR/BR的并用胶中增塑效率比DOS高,随着DOA用量增加造成硫化胶硬度下降,扯断伸长率增加,拉伸强度下降[9]。

表2 增塑剂并用比对硫化胶物理机械性能的影响

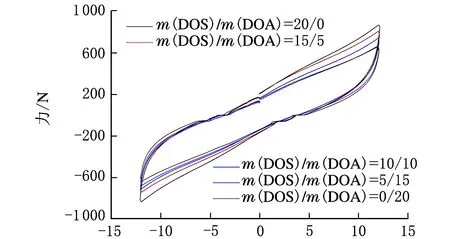

2.3 增塑剂并用比对硫化胶阻尼性能的影响

增塑剂并用比对硫化胶阻尼性能的影响如表3和图1所示。从表3可以看出,随着DOA用量增加、DOS用量减少,硫化胶的剪切模量逐渐下降,等效阻尼比变化不大。

表3 增塑剂并用比硫化胶对阻尼性能的影响

从图1可以看出,随着DOA用量增加、DOS用量减少,硫化橡胶力-位移包络面积、抗剪力逐渐减小,硫化胶的耗能能力与刚度直接相关,包络面积大的硫化胶其刚度也大[10]。说明增塑剂DOS/DOA并用比对等效阻尼比的影响较小。

位移/mm图1 增塑剂并用比对硫化胶阻尼性能的影响

2.4 增塑剂并用比对硫化胶玻璃化转变温度的影响

由图2(a)可以看出,硫化胶中单用增塑剂DOA的最大损耗因子较DOS的大,DOS/DOA并用后最大损耗因子与单一增塑剂相比略有减小;由图2(b)可以看出,硫化胶中单用增塑剂DOA的玻璃化转变温度较DOS的低;DOS/DOA并用后硫化胶的玻璃化转变温度比单用的玻璃化转变温度低,且在DOS/DOA并用质量比为15/5时达到最低点。说明增塑剂并用可以改善阻尼橡胶材料的耐低温性能,并且DOS与DOA两种增塑剂并用其有一定的协同效应,当DOS/DOA并用质量比为15/5时玻璃化转变温度最低。

温度/℃(a)

m(DOS)/m(DOA)(b)图2 增塑剂并用比对硫化胶玻璃化转变温度的影响

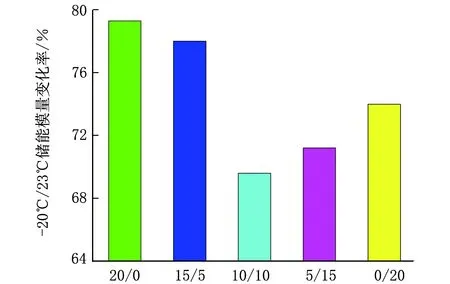

2.5 增塑剂并用比对硫化胶储能模量的影响

硫化胶储能模量随温度的变化会直接影响橡胶制品的温度相关性。由图3可以看出,-20 ℃以下硫化胶储能模量随着温度降低急剧增加,高于-20 ℃后储能模量变化趋势开始变缓;硫化胶中单用DOA的储能模量变化率(-20 ℃/23 ℃)较DOS的小,DOS/DOA并用质量比为10/10时储能模量变化率最小。说明硫化胶在-20 ℃以下分子链大量冻结,温度相关性变差,当DOS/DOA并用质量比为10/10时温度相关性最佳[11]。

温度/℃

m(DOS)/m(DOA)图3 增塑剂并用比硫化胶储能模量的影响

3 结 论

以NR/BR作为主体材料,随着DOA用量增加、DOS用量减小,硫化胶剪切模量下降,扯断伸长率、扯断永久变形增加,90°剥离强度略有下降,等效阻尼比变化不大;DOS与DOA并用后具有一定的协同效应,可以改善胶料的低温性能,且对胶料的力学性能、阻尼性能影响不大;当DOS/DOA并用质量比为10/10时综合性能最佳。