硫化天然橡胶超疏水表面的微纳结构设计与构筑*

2019-02-28石晓凯吴玥桥孙举涛

石晓凯, 杜 宇,吴玥桥,孙举涛,2**

(1.青岛科技大学 高分子科学与工程学院,山东 青岛 266042;2.安徽大学 安徽省绿色高分子材料重点实验室,安徽 合肥 230601)

自然界中有很多动植物具有超疏水结构,如蝴蝶翅膀、蜘蛛丝、水稻叶、荷叶等,正因为其独特的超疏水结构,使得水可以在其表面很快滚落,达到自清洁的效果[1-2]。仿生制造超疏水材料的重点是在材料表面构筑微纳米粗糙结构[3-6]。超疏水材料可以应用在生活中的方方面面,如超疏水材质的衣物可以防水防尘;高楼外墙、窗户表面涂上超疏水涂层,雨水可以轻易带走表面灰尘,减少了人工操作;舰艇和船舶的底部涂上超疏水涂层,可以防止海洋生物垃圾的附着,减小在水中的行进阻力;输电线路的外皮采用超疏水结构,则可以抗冰雪覆盖等[7-8]。近几年,科研工作者在各种基材上制备了超疏水表面,但所选用的基材大都局限于金属、塑料[9-10],而以橡胶这样的柔性基质作为基材制备超疏水表面的方法却鲜有报道。并且,现有的制备超疏水材料的方法如电化学法、沉积法、模板法等存在制备工艺复杂、造价高昂的缺点。因此研究一种以橡胶为基质且工艺简单、成本低廉的方法制备超疏水材料具有重要的理论和实践意义。本论文以硫化天然橡胶(NR)为基材,采用溶胶-凝胶技术[11-12],在硫化NR表面构筑类似荷叶表面的微纳米结构,从而提高硫化NR的疏水性,对高性能橡胶基疏水材料的制备和应用具有重要的指导作用。

1 实验部分

1.1 原料

NR:SMR20,青岛双星轮胎厂;正硅酸乙酯(TEOS)、氢氧化钠(NaOH)、异丙醇(IPA):分析纯,天津博迪化工股份有限公司;无水乙醇:工业级,天津市巴斯夫化工有限公司;正丁胺:分析纯,天津市致远化学试剂有限公司;硅烷偶联剂Si-69:工业级,青岛德固赛化工有限公司;硅烷偶联剂A172:工业级,曲阜易顺化工有限公司;硬脂酸(SA):工业级,湖南长沙恒昌化工有限公司。

1.2 仪器及设备

双辊筒开炼机:DL-6175BL,宝轮精密检测仪器有限公司;硫化仪:MDR-2000,美国Alpha公司;真空平板硫化机:VC-150T-3-FTMO-3-RT,佳鑫电子设备科技有限公司;电子天平:JA1003,上海菁海仪器有限公司;真空干燥箱:DZ-2A,天津市泰斯特仪器有限公司;数显恒温水浴锅:HH-2,金坛市双捷实验仪器厂;接触角测量仪:JC2000D2,上海中晨数字技术设备有限公司;扫描电子显微镜:JSM-7500F,日本电子株式会社。

1.3 超疏水表面构筑过程

实验过程分为两步,分别用两种试剂对硫化胶片进行浸泡处理:(1)选用溶胀剂,胶片会在溶胀剂中溶胀,溶胀剂则会充斥胶片的内部及表面;(2)选用反应剂浸泡,反应剂同样也会溶胀进胶片内部及表面,当溶胀剂和反应剂同时作用于胶片时,会引发溶胶-凝胶反应,生长出利于超疏水的SiO2微纳米复合结构。这两种试剂分为两类:一类是碱性试剂,即正丁胺、NaOH,同时也是溶胶-凝胶反应的催化剂;另一类是SiO2结构的硅源TEOS,溶胶-凝胶反应的前驱体,即TEOS在碱性试剂的催化下发生脱水缩合反应生成SiO2。实验分为三个体系:(1)TEOS为溶胀剂,正丁胺为反应剂;(2)正丁胺为溶胀剂,TEOS为反应剂;(3)NaOH为溶胀剂,TEOS为反应剂。实验过程中,通过改变溶胀剂和反应剂的种类及浓度,考察构筑微纳结构的最佳工艺。

1.4 表征

采用JSM-7500F型扫描电子显微镜对处理前后的硫化NR表面进行形貌分析,试样做喷金处理。采用JC2000D2型接触角测量仪对处理前后的硫化NR表面进行接触角的测量。

2 结果与讨论

2.1 TEOS为溶胀剂

硫化NR表面微纳结构的构筑工艺为:(1)NR的硫化胶片(厚度为2 mm)在TEOS试剂中溶胀12 h;(2)转移到质量分数为10%的正丁胺水溶液中进行溶胶-凝胶反应,反应12 h,然后在60 ℃烘箱中干燥6 h。

2.1.1 NR表面微观形貌

将处理前的硫化NR以及溶胀反应处理后的硫化NR进行喷金处理,使用扫描电镜(SEM)观测其表面形貌,对比分析处理前后硫化NR表面的形态和结构,结果如图1所示。

(a) 处理前硫化NR表面(×10 000)

(b) 处理前硫化NR表面(×30 000)

(c) 处理后硫化NR表面(×10 000)

(d) 处理后硫化NR表面(×30 000)图1 处理前后硫化NR表面的SEM图

从图1可以看出,处理前的橡胶表面比较光滑,没有明显粗糙结构;而处理后的胶片表面变得粗糙,出现很多孔洞,这是由于溶胀作用引起的。在30 000倍下观察处理后的胶片表面可以发现,在橡胶材料的骨架上负载有纳米级别颗粒,经红外分析测试,确定其为SiO2。这说明通过溶胶-凝胶技术,可以在硫化NR表面生成纳米级别的SiO2微球,从而成功地在硫化胶表面构筑出微纳米结构。

2.1.2 NR表面的接触角

采用量角法和量高法分别对处理前后的硫化NR表面分别进行接触角测定,分析其疏水性差异,结果如表1所示。

表1 以TEOS为溶胀剂的硫化NR表面接触角

对比处理前后的硫化NR表面可以看出,TEOS处理后硫化NR的疏水性并没有得到提高,反而有所下降。原因是NR属于非极性橡胶,本身具有一定的疏水性,而在硫化NR表面生成的SiO2颗粒含有很多—OH基团,极性较强,因此亲水性提高。为除去SiO2颗粒上亲水性的—OH基团,用SA的IPA溶液进一步对硫化NR胶片进行后处理[13],然后在60 ℃烘箱中干燥6 h后取出进行接触角测定。结果显示,SA进一步处理后的胶片疏水性明显提高,但仍未达到超疏水(接触角大于150°)效果,这是由于TEOS对硫化NR的溶胀过于剧烈,产生的空隙较大引起的[如图1(d)所示]。

2.2 正丁胺水溶液为溶胀剂

将2.1节中正丁胺和TEOS进行互换,以正丁胺为溶胀剂,将硫化NR溶胀12 h后转移到TEOS中反应12 h,最后分别用SA和A172对胶片进行后处理,不同处理工艺得到的硫化NR表面的接触角如表2所示。

表2 以正丁胺为溶胀剂的硫化NR表面接触角

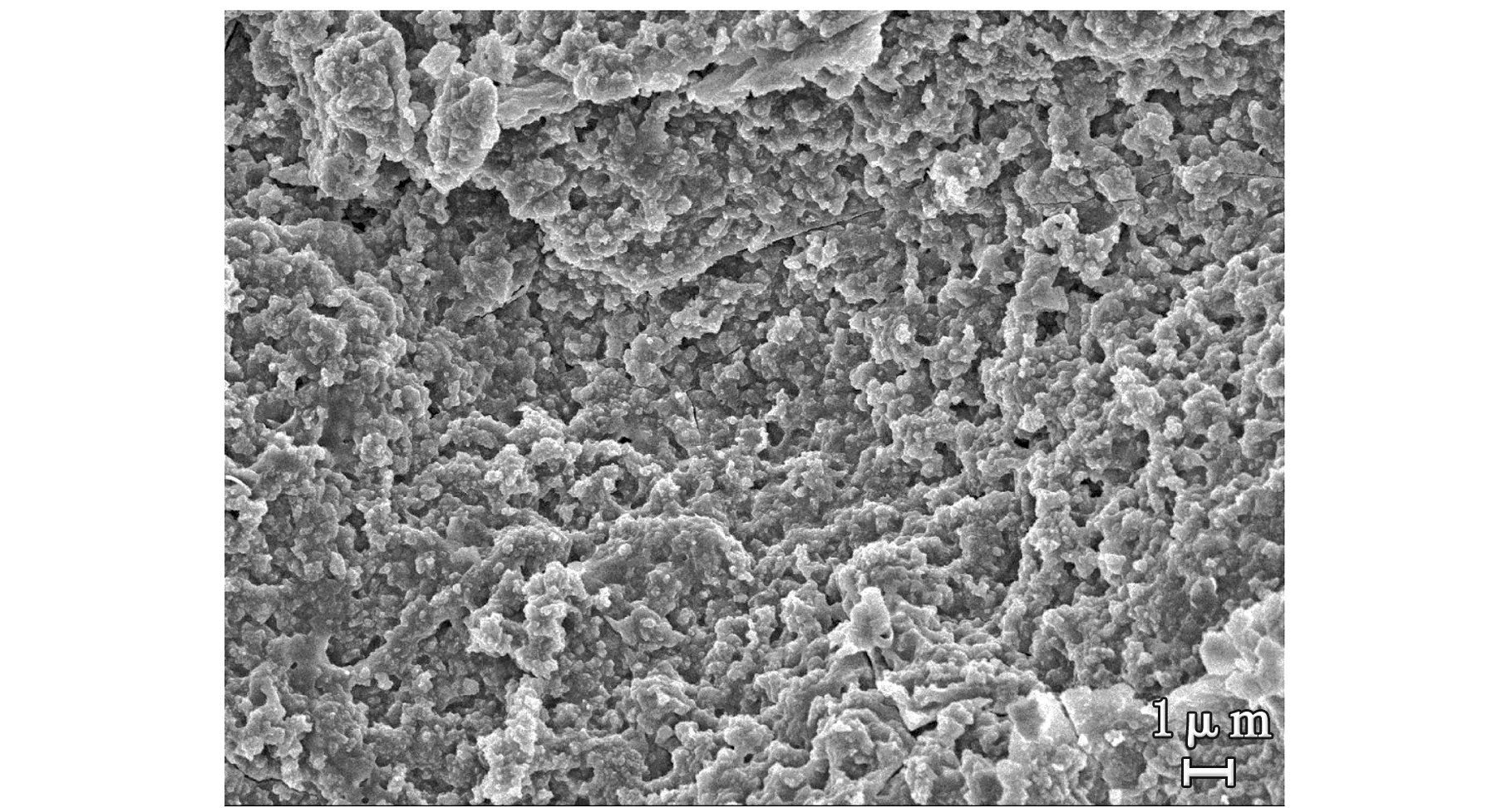

从表2可以看出,B组和D组的接触角大于150°,具有了超疏水特性。相对于处理前硫化NR,只用正丁胺溶胀(A组)也可以提高硫化NR的疏水性,但远远达不到超疏水的目的,这是由于正丁胺的溶胀使硫化NR表面产生了一定的粗糙结构。对比B组和D组可以发现,降低正丁胺的浓度可以进一步提高硫化NR表面的疏水性。而对照B组和C组、D组和E组,可以发现,SA作为后处理剂的效果优于偶联剂A172。D组的表面疏水性最好,对其表面进行接触角测量和SEM分析,结果如图2所示。

(a) 接触角

(b) SEM照片(×5 000)

(c) SEM照片(×20 000)图2 采用D组处理后硫化NR的表面接触角和SEM图

从图2可以看出,处理后在硫化NR表面形成了一定的均匀致密的SiO2粗糙结构,由大量的微纳米球状凸起构成,粒度尺寸相对均一,水滴与此表面接触时成Cassie态[14],即水滴不会完全浸润到粗糙表面的空隙中,空隙中存在一部分截留空气。当水滴与此表面接触时,一部分是与表面的微凸起相接触,一部分是与凸起间隙内的截留空气相接触,因此水滴可以保持较大的表面张力,呈球形存在于胶片表面。

2.3 NaOH溶液为溶胀剂

以质量分数为8%的NaOH水溶液或乙醇溶液作为NR的溶胀剂,TEOS作为反应剂,具体处理工艺为:(1)硫化NR胶片用质量分数为8%的NaOH水溶液,或NaOH、乙醇、水的混合溶液溶胀12 h;(2)转移硫化NR胶片到TEOS中,反应12 h;(3)用SA的IPA溶液进行后处理,在60 ℃烘箱中干燥6 h。不同处理工艺下硫化NR表面的接触角如表3所示。

表3 以NaOH为溶胀剂的硫化NR表面接触角

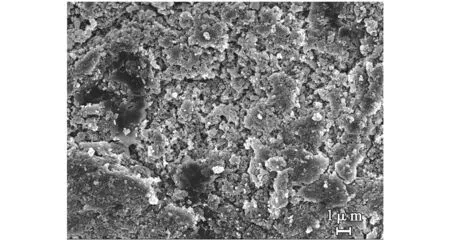

从表3可以看出,G组的接触角最大,高于150°,具备了超疏水的特性。而H组中,在质量分数为8%的NaOH水溶液中加入乙醇,即进一步降低了NaOH的浓度后,胶片则不能达到超疏水,表明此时催化剂浓度过低,生长出的SiO2结构不能达到超疏水。对G组表面进行接触角测量和SEM分析,结果如图3所示。

(a) 接触角

(b) SEM照片(×5 000)

(c) SEM照片(×20 000)图3 采用G组处理后硫化NR的表面接触角和SEM图

从图3可以看出,处理后的硫化NR在表面形成了一定的SiO2粗糙结构,但相对于正丁胺体系,NaOH体系生长出的SiO2颗粒团聚为一个个密集体,且密集体尺寸不均,密集体间存在深浅不一的沟壑。对于固体表面来说,当表面能一定时,微纳米结构的粗糙度越大,疏水性越高[15]。对于硫化NR表面来说,SiO2结构具备如此大的粗糙度是其能获得超疏水性的关键因素。

3 结 论

(1) 利用硫化NR的溶胀特性,采用溶胶-凝胶技术,可以在硫化NR表面构筑微纳米结构,实现硫化NR的超疏水改性。

(2) 采用正丁胺和NaOH作为硫化NR的溶胀剂可使胶片实现超疏水,接触角最高达到153.5°,而使用TEOS作为溶胀剂则不能使胶片达到超疏水目的。

(3) 对溶胀反应后的胶片进行修饰处理时,SA的处理效果优于A172。

(4) 与NaOH相比,正丁胺溶胀剂更有利于实现超疏水。