航天用SiCp/Al复合材料ELID专用精密磨床的设计∗∗

2019-02-27关佳亮胡志远戚泽海孙晓楠路文文

关佳亮 张 妤 胡志远 戚泽海 孙晓楠 路文文

(北京工业大学机械工程与应用电子技术学院,北京100124)

SiCp/Al具有高的比强度、比模量,热膨胀系数小,尺寸稳定性好、导热导电性良好等优异的物理力学性能,在航空、航天、汽车等领域应用前景广阔[1]。由于SiCp/Al是在相对较软的Al基体中加入密度相对较低、强度和刚度相对较大的 SiC颗粒增强相,导致其具有较差的机械加工性能,且因为需多次装卡,加工工序多等问题导致其加工精度低,从而使得该材料的发展与应用受到阻碍[2]。

针对北京卫星制造厂提出的航天用 SiCp/Al复合材料卫星输出轴的加工要求,北京工业大学精密超精密加工实验室将ELID(electrolytic inprocess dressing)精密磨削技术与国际先进的立式磨床结构相结合,探究如何在高硬度材料磨削加工中,取得良好的加工效果,从而实现高体积分数SiCp/Al复合材料高完整性表面磨削加工,提高加工表面精度和加工效率。

1 ELID精密超精密磨削机理

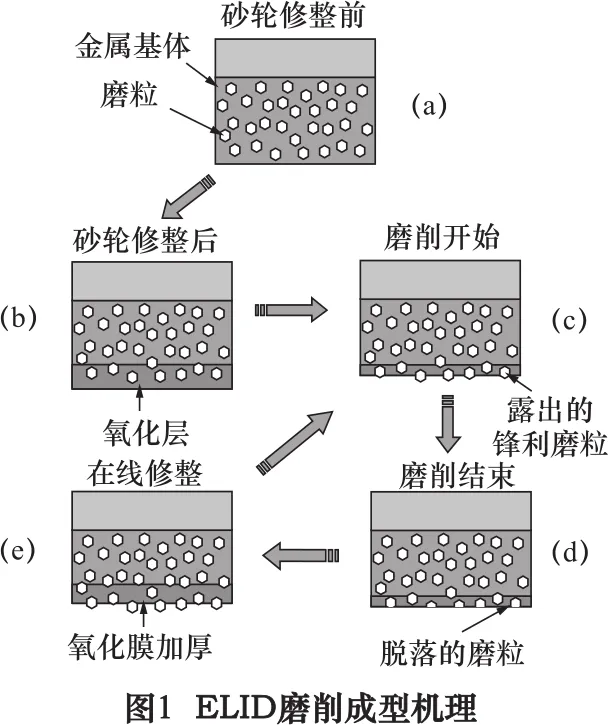

ELID精密磨削成型机理如图1所示。阳极为铸铁结合剂超硬磨料砂轮与电源正极相接,专用电极与电源负极相接作为阴极,电解磨削液在砂轮和电极的间隙中通过。预修锐压段,结合剂去除,磨粒突出,砂轮表面会形成一层绝缘钝化膜,防止砂轮过度电解。磨削压段,磨粒和钝化膜开始损耗,砂轮表面导电率提高,钝化磨粒脱落,新的磨粒保持在良好的出刃高度,氧化膜厚度也会发生相应变化,使得砂轮达到微小量级的修整量,并起到了微切削作用,进一步提高加工表面质量,如此循环,从而实现对工件的精密稳定磨削[3]。

2 立式转台磨床简介

立式磨床可以在一次装卡中实现对工件外圆、内孔、端面、沟道的磨削加工,并且克服了卧式磨床重力对磨削加工的阻碍作用[4]。机床整体组合性强,可将各功能模块紧密结合,例如安装ATC砂轮库,APC交换工作台等,转变为功能配置更全的加工中心,可以实现自动化系统化生产,满足大型精密磨削的需要,近年来,立式磨床已被广泛应用于大中型回转体等的磨削加工[5]。

3 ELID精密磨削机床设计要求

根据SiCp/Al复合材料机械加工表面缺陷较多,采用ELID磨削技术,对航天用SiCp/Al复合材料卫星输出轴进行高质量的表面磨削加工,结合立式磨床的优势,使得工件装卡力小不易变形,提高效率的同时保证工件的形状精度和表面精度。

4 ELID精密磨削机床总体结构

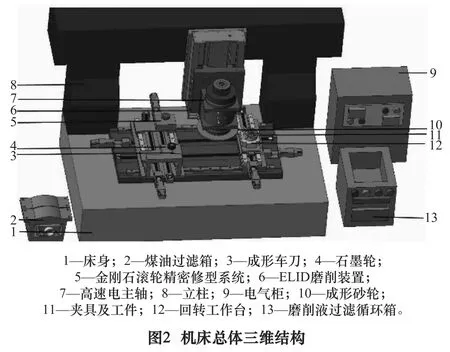

ELID精密立式磨削磨床由ELID磨削工艺系统、砂轮电火花在修整系统,立式磨床组成。图2为机床总体三维结构设计图。

5 ELID精密磨床主要部件和关键技术

5.1 机床框架

床身、立柱和横梁共同组成龙门式框架结构。床身材料为人造花岗岩,对其进行模态分析,得出其第一阶固有频率为894.32 Hz左右,工作频带在180.24 Hz范围之内,所以加工时振动很小。横梁的静、动刚度好,在所允许的最大载荷范围内,变形量小。横梁内部合理设置了加强筋,不仅使得质量减轻,而且有利于提高磨床的刚度和强度,并进一步提高磨床抗振性能[6]。

5.2 砂轮主轴

砂轮轴采用高精度静压主轴,工作状态时,压力油膜隔开了主轴与轴承,所以系统阻力仅为润滑膜本身,摩擦力小,不易变形,具有很高的使用寿命,更加节能。采用德国Rexroth Star高精度直线导轨副,可减少摩擦损失,连同德国西门子交流伺服电机驱动,可以稳定、可靠地实现数字化、速度化控制。双螺母预紧滚珠丝杠副主轴的径向跳动和轴向窜动≤1μm,砂轮架相对机床的振幅≤1μm,低摩擦系数和较好的抗振性,使得在机械设计时,只需要考虑磨削力、作用力,有利于提高机床的几何精度和加工精度,延长磨床的主轴寿命与砂轮寿命[7]。

5.3 回转工作台

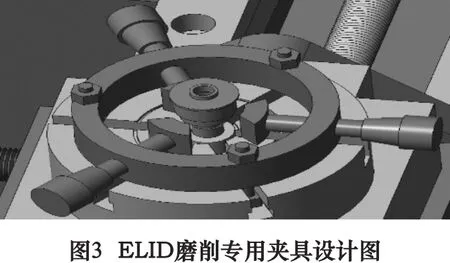

工作转台采用液体动静压主轴,抗振特性好、小摩擦、旋转精度高。大功率力矩电动机径向跳动和轴向窜动≤1μm。配备精密圆光栅,能实现对零件内外轮廓的曲线加工,复位精度可达到一角秒[8]。为保证工件的精确定位,设计了一款新型的 ELID磨削专用夹具(如图3),该夹具具有高定位精度、强度、夹持尺寸大、适用范围广、质量轻、操作简单等优点,值得在工业生产中进行推广。为了隔绝转台电动机振动传递,在电动机底座和工作台下加弹性防振垫,隔绝转台电动机的振动传递,使得机床与振源分离。最右端为电气柜,配备ELID专用直流脉冲电源。工件通过夹具安装在回转工作台上,专用电极通过电刷与电源负极相接,电源正极与铸铁结合剂金刚石砂轮相连,ELID专用电解磨削液喷洒在砂轮与工件的间隙中,并流入过滤循环箱循环。ELID磨削既使得砂轮保持在最佳的出刃高度,同时生成的氧化膜也可以对工件表面进行研磨抛光,从而获得精密的SiCp/Al零件加工表面。

5.4 砂轮电火花在位粗整形系统

该系统主要由石墨轮、成形车刀、煤油过滤循环箱构成。石墨轮安装在机床左前方,且与机床立柱绝缘,成形车刀固定安装在石墨轮前方的横梁上,根据零件的磨削加工形状要求,可以对石墨轮表面进行精密车削。石墨轮由直流电动机驱动,可以在X、Y方向移动,和砂轮形成电火花放电加工系统,煤油过滤循环箱不断输送煤油作为放电介质,从而实现对铸铁基金刚石砂轮的电火花精密整形[9]。

5.5 金刚石滚轮在位精密整形系统

金刚石滚轮可以高精度、高效率的实现对成形砂轮的修整,并且易于实现自动化。在精修整阶段,金刚石滚轮采用直流电动机驱动,通过X、Y方向的进给运动,靠近砂轮进行进一步的修形,使得被加工工件具有更高的精度和耐用度。

5.6 ELID精密磨削系统

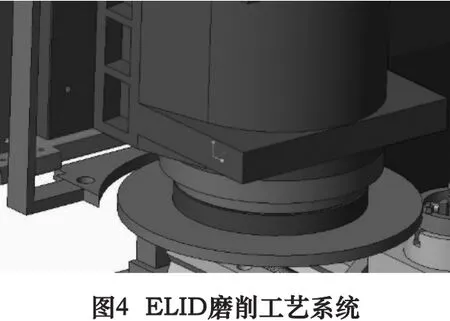

ELID精密磨削通过专用电极自锐过程与加工过程同步,在位电流检测系统,可以检测出砂轮和电极之间的电流大小,自动控制可调电极的曲率半径进而均匀地改变电极与砂轮之间的间距,磨削液喷洒在电极和砂轮之间,使得砂轮结合剂溶解,磨粒突出,砂轮一直保持在最佳磨削状态。同时砂轮电解产生的金属阳离子和磨削液中的氢氧根离子反应生成氧化膜,从而可以抑制砂轮过度电解,部分固着磨粒与研磨磨粒附着在氧化膜中,可以不断地对工件表面进行微量切削,从而进一步提高工件的精度和质量,如图4所示。

5.7 冷却及过滤系统

机床搭载控温大流量两级过滤冷却系统,采用磁辊纸袋过滤机,加工后的磨削液和切屑流入排屑器至集屑斗,与此同时可以对其进行初级过滤,粘附在滚筒外侧的切屑会被直接排出,滤网本身可以实现自清理过程。在二级过滤箱中加入一定量的 NH3.H2O和低浓度NaOH的混合液(弱碱性),当磨削液进入二级过滤箱时,磨削液中的电解离子和弱碱性混合溶液会发生化学反应,从而去掉磨削液中残留的电解离子。除尘系统为意大利 CO-AL公司生产的 OILSTOPHP1型油雾净化器,主风管吸气罩吸入油雾和粉尘,随后通入到除尘净化器,在不断的过滤循环中,油雾和粉尘直接落在滤纸的表面,被过滤后的干净空气最终排放到空气中[10]。

5.8 X、Z、C 轴向运动

砂轮电火花在位整形系统和金刚石滚轮、工件系统通过滚珠丝杠副可以实现机械旋转运动与直线运动的相对转化,都可以实现X、Y方向的运动,有利于实现机床的快速高效驱动。采用滚动直线导轨副,减小了摩擦系数,滚珠约束导轨和滑块,从而使得导轨副可以约束四个方向的载荷,最小进给量可以达到μm级别,很大程度上提高了定位精度和重复性,液压阻尼油缸减小了磨削的振动,使得Y方向磨削精度提高。

Z轴向运动在交流伺服电动机驱动下,联轴器带动双螺母预紧滚珠丝杠副主轴上下运动,其径向跳动和轴向窜动≤1μm,砂轮架相对机床的振幅≤1μm,具有摩擦小,抗振性好的特点,采用滚动直线导轨副和FAGER光栅尺,以实现传动的反馈闭环控制;横梁上安装了平衡机构,振动幅值较小,横梁不会发生共振,确保砂轮轴向运动的几何精度。

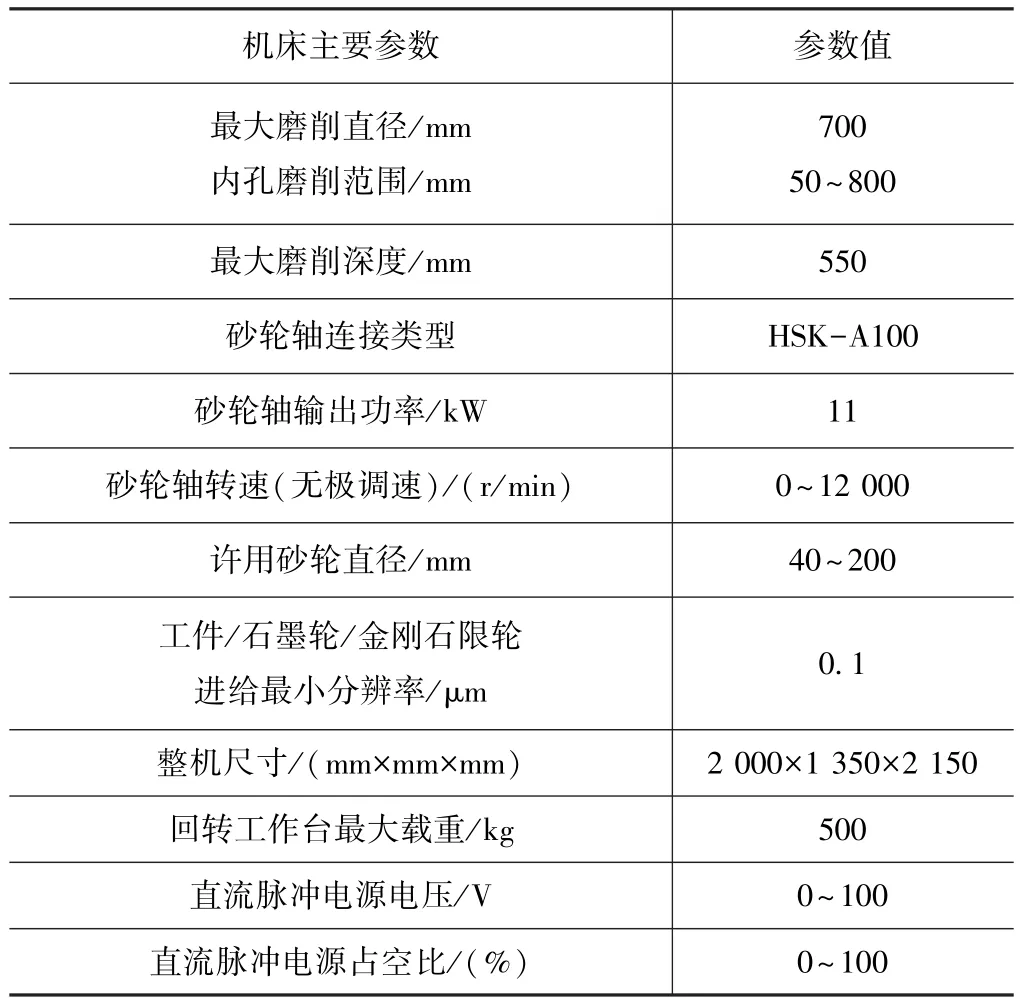

C轴交流伺服电动机(7 kW)经过同步齿形带(HTD-8 M)实现减速传动,转台主轴采用静压主轴,静压导轨支撑回转工作台,由编码器实现旋转的闭环控制,机床主要技术参数如表1所示[11-12]。

6 机床磨削加工过程

6.1 整形

砂轮整形分为精密整形和超精密整形。首先成形车刀对石墨轮进行车削,使得石墨轮与成形砂轮轮廓相反。修整时,石墨轮与砂轮相对转动,两者间隙喷入煤油,当砂轮与石墨轮之间的间隙小于放电间隙时,两者之间会形成放电通道,产生电火花放出大量的热量,形成一个瞬时热源作用在砂轮与电极表面,使电极和砂轮结合剂高温熔化甚至气化,而金刚石超硬磨粒不导电,它们与工具电极之间不发生火花放电,从而对砂轮起到整形作用。其次,通过高精度电镀金刚石成形滚轮与砂轮以一定压力对滚的方式,完成对砂轮的精密整形,如图5所示。

表1 机床主要技术参数

6.2 预修锐

金属结合剂金刚石砂轮在ELID磨削过程中可以实现在位电解修锐,避免因为磨屑堵塞而使得工件表面出现滑擦,烧伤等缺陷。根据阳极溶解的原理,熔化的金属结合剂使得砂轮表面具备一定的容屑空间,新的磨粒突出,同时砂轮表面生成一层致密的弹性粘附氧化膜,抑制砂轮过度电解,并参与到工件的研抛过程,使砂轮保持在最佳的磨削状态[12]。

6.3 ELID精密磨削加工

采用专用ELID精密磨削系统,电极作为阴极与电源负极相接,砂轮作为电解阳极与电源正极相连,喷洒专用磨削液对砂轮进行在位电解修锐,利用修锐好的砂轮对零件内孔、外圆等关键部位进行精密超精密加工。

7 结语

(1)选取了立式龙门磨床,并对关键支承部件进行了整体设计,使得机床能够实现对工件内孔、外圆、端面等表面的精密磨削加工,整机动、静刚度好,工艺性和抗振性能好。

(2)能够对砂轮进行在位电火花整形,金刚石滚轮精密整形以及在线电解修锐,从而实现航天用高体积分数SiCp/Al复合材料的精密超精密磨削加工。