小型汽车空调器支架注塑模具的设计与分析∗∗

2019-02-27范希营曹艳丽郭永环周钱廷

范希营 曹艳丽 郭永环 周钱廷

(江苏师范大学机电工程学院,江苏徐州221116)

塑料成型容易、可使形状复杂的部件加工简单化, 同时塑料部件的弹性变形行为可以保护车辆和乘员,且塑料耐腐蚀性强、局部受损不会腐蚀,塑料还便于回收利用、具有很高的价格优势[1-3]。同时为汽车轻量化设计及节能减排提供了新的方向[4]。正因为塑料具有上述优异的综合性能,塑料日渐受到汽车行业的青睐,其在汽车上的应用正在从内外装饰件向车身覆盖件和功能结构件扩展[5-8]。

面包车等小型汽车的车载空调器的旋钮、控制杆等控制部件通常通过空调器支架进行安装。目前小型汽车空调器支架大多采用塑料直接注塑成型。为了使小型汽车空调器支架塑件稳固定位在车体上并有效固定支撑车载空调器的旋钮、控制杆等控制部件,目前小型汽车空调器支架薄壁、加强筋结构较多、体积较小、加强筋结构密集、加工难度较大。

1 塑件的工艺性分析及模具方案的确定

图1所示为小型汽车空调器支架塑件结构示意图。材料为ABS。在主体底板1上设有支撑体2和3,支撑体B、C尺寸相近但相互呈90°扭转设置,且两支撑体立面的内侧和外侧包括横向设置了柱面、孔、筋、凸台、凹腔等结构和倾斜设置的斜面结构,为保证整体的安装位置及强度,筋结构较多、较密集。另外主体底板1的左右两侧还设有用于将塑件固定安装在车体上的、倾斜设置的阶梯安装板4及其上的倾斜安装孔。此类支架是整体结构比较复杂的塑件,密集结构不易脱模。

塑件支撑体B和C上横向设置的柱面、呈孔、筋、凸台、凹腔等结构在模具设计时通常需要侧抽芯机构完成,但由于两支撑体之间是互呈90°扭转的非对称结构,因此在支撑体外侧面设置侧抽芯机构较容易,而在支撑体B的内侧面上设置侧抽芯机构非常困难,原因是在动模型芯内无法采用斜导柱侧抽机构、且支撑体C具有位置干涉,因此在支撑体B内侧面上受空间限制设置侧抽芯机构则非常困难;而且针对主体底板A的左右两侧的倾斜设置的阶梯安装板D和设置在安装板D上的倾斜安装孔,由于其是非垂直于主体底板A的结构,若直接通过分型面分型实现脱模则会损伤阶梯安装板D和其上的倾斜安装孔,因此还需设置斜抽芯机构,但斜抽芯机构的抽芯方向与开模方向之间的夹角较小,因此受空间限制影响斜抽芯机构不易设置。因此现有的针对此类小型汽车空调器支架塑件的注塑模具通常采用一模一腔的结构以便于实现狭小空间的侧抽,但注塑效率较低。针对此问题,本文对塑件主体底板的左右两侧具有倾斜设置的阶梯安装板和倾斜安装孔、且主体底板上具有互呈90°扭转的非对称结构支撑体在采用一模两腔布局的基础上能够对倾斜设置的阶梯安装板和倾斜安装孔实现稳固斜抽、对支撑体B内侧面实现稳固侧抽,进而实现在保证塑件精度的前提下实现提高注塑效率。

2 模具结构设计与分析

2.1 主要结构创新与分析

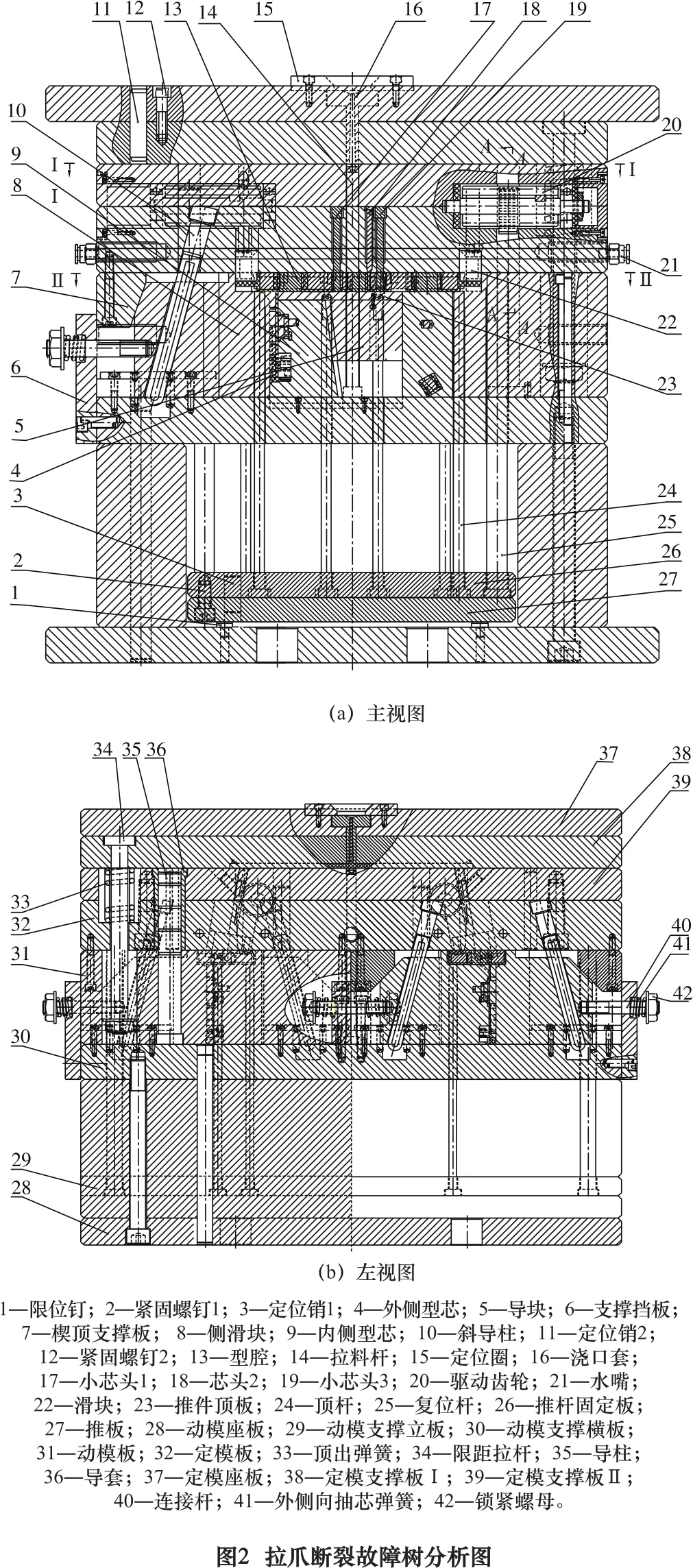

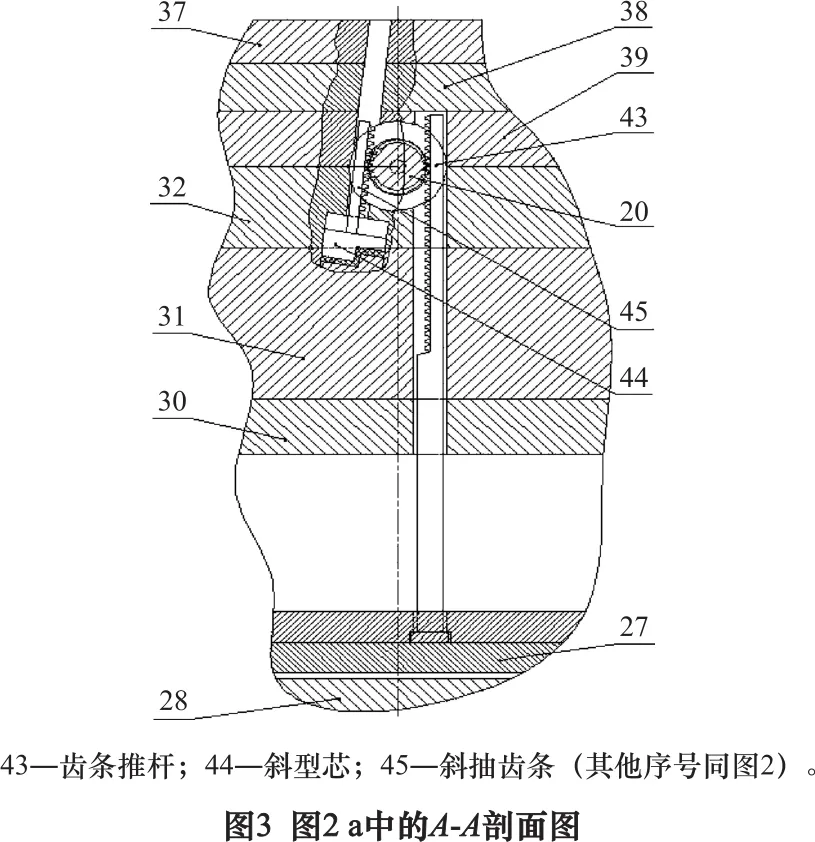

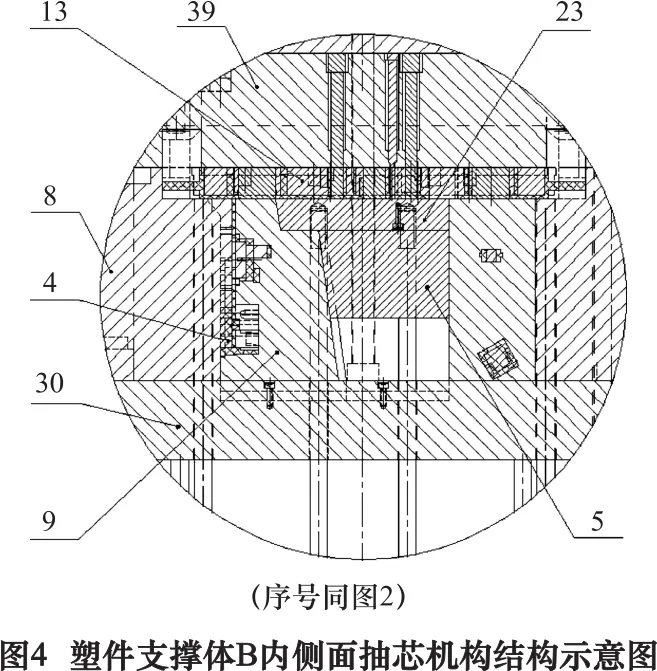

如图2~4所示,模具主要结构有以下创新:

(1)多个型芯组合,但结构互不干涉。型腔13的型腔部分的表面和抽芯柱部分的底端、型芯的上表面、外侧型芯4面向型腔13的一端、内侧型芯9面向支撑体B内侧面塑件空腔的一端、斜型芯44的底端上都有部分塑件形体,为组合型芯,共同围成小型汽车空调器支架塑件的形体容纳空间,各抽芯在其抽芯方向上可与型腔13分离,避免了型芯结构的互相干涉,进而保证塑件的质量。

(2)推件顶板一板多用,降低了模具加工难度。由于塑件支撑体B内侧面抽芯机构设置在动模板31的侧抽安装腔内部,推件顶板23既能在合模状态时形成塑件的局部形状,又能在开模状态时作为推出机构,因此降低了模具加工难度,制造和维修方便,且保证顺利开模。

(3)在较狭小的动模板的侧抽安装腔内实现稳固侧抽,保证塑件的成型和质量。由于塑件支撑体B内侧面抽芯机构包括楔形侧推部件,因此可以在推件过程中控制内侧型芯9平移侧抽,进而实现在较狭小的动模板31的侧抽安装腔内实现侧抽、保证塑件的成型和质量,结构紧凑、制造方便,

能够对倾斜设置的塑件阶梯安装板D和倾斜安装孔实现稳固斜抽、对塑件支撑体B内侧面实现稳固侧抽,进而实现保证小型汽车空调器支架塑件的精度。

2.2 模具工作原理

在合模状态时进行注塑,带有压力的注塑料经浇口套16被挤压入模具内,此时在斜导柱10的支撑作用和楔顶支撑板7的限位作用下,外侧型芯4抵抗住注塑压力保持在定位状态;在塑件支撑体B内侧面抽芯机构的推件部件和楔形侧推部件楔形配合面的支撑作用下,推件顶板23的上平面和内侧型芯9的面向塑件支撑体B内侧面的一端抵抗住注塑压力保持在定位状态;在齿条推杆43的支撑作用下,斜型芯44抵抗住注塑压力保持在定位状态;待注塑压力达到设定压力时即停止泵压;型腔13内部的冷却水随即循环对型腔13进行快速降温,形体容纳空腔内的注塑料即迅速凝固成型。

待注塑料凝固成型后进行开模取料:开动注塑机使机床动模板下移开模,带动动模组件、外侧向抽芯机构和塑件支撑体B内侧面抽芯机构整体向下移动;与此同时,处于压缩状态的顶出弹簧33释放弹力使整体定模组件与定模支撑板38分离并跟随动模组件下移,直至限距拉杆34下端的限位凸台顶靠在整体定模组件的下端面上后整体定模组件停止下移,即如图2所示的Ⅰ-Ⅰ分型面首先分型,浇口套16内的凝料即被整体定模组件拉出。

机床动模板继续下移带动动模组件继续下移使动模组件与整体定模组件分离,即如图2所示的Ⅱ-Ⅱ分型面分型,型芯从型腔内部脱离,成型塑件跟随动模组件继续下移。

如图3所示,动模组件整体下移过程中,齿条推杆43跟随推板27下移使齿条推杆43顶部的齿条结构下移带动驱动齿轮20旋转,同时驱动齿轮20旋转带动斜抽齿条45沿斜抽直通道上移,斜抽齿条45即带动斜型芯44完成斜抽芯动作。动模组件继续下移时齿条推杆43顶部的齿条结构即脱离驱动齿轮20。动模组件整体下移过程中,侧滑块8脱离楔顶支撑板7并在斜导柱10的导向作用下同时向背离成型塑件的方向移动完成外侧向抽芯动作。当注塑机动模板下移至设定距离后注塑机顶杆自机床动模板上顶出,穿过注塑机顶杆通孔顶靠在顶模装置的推板27上,注塑机顶杆继续顶出,推板27带动顶杆24、复位杆25分别自顶杆通孔顶出,将成型塑件向上顶出脱离型芯。

同时如图4所示,推板上移过程中推件部件带动推件顶板23使推件顶板23的上表面将成型塑件推出,同时,在楔形侧推部件的楔形配合面的作用下内侧型芯9向背离塑件的侧抽方向平移完成塑件支撑体B内侧面的侧向抽芯动作。

当注塑机顶杆上移至设定距离后成型塑件被顶杆24和推件顶板23完全推出,完成顶模动作。

取下成型塑件后再次合模时,注塑机顶杆先缩入机床内,然后机床动模板上移使动模组件与定模组件贴合即可,合模过程中复位杆25带动推板27被整体定模组件同步推回至初始状态。

3 结语

(1)采用组合型芯,共同围成小型汽车空调器支架塑件的形体容纳空间,各抽芯在其抽芯方向上可与型腔分离,避免了型芯结构的互相干涉,进而保证塑件的质量。

(2)由于塑件支撑体B内侧面抽芯机构设置在动模板的侧抽安装腔内部,推件顶板既能在合模状态时形成塑件的局部形状,又能在开模状态时作为推出机构,因此降低了模具加工难度,制造和维修方便,且保证顺利开模。

(3)由于塑件支撑体B内侧面抽芯机构包括楔形侧推部件,因此可以在推件过程中控制内侧型芯平移侧抽,进而实现在较狭小的动模板的侧抽安装腔内实现侧抽、保证塑件的成型和质量,结构紧凑、制造方便,能够对倾斜设置的塑件阶梯安装板D和倾斜安装孔实现稳固斜抽、对塑件支撑体B内侧面实现稳固侧抽,进而实现保证小型汽车空调器支架塑件的精度。

.知识窗.

全员参加的生产维修制(total production maintes-ance system)日本国根据本国特点吸取外国经验于1971年提倡的一种设备维修制度。它包含五个方面的内容:(1)把设备效率提到最高程度(综合效率或全效率)为目标;(2)建立以设备一生为对象的生产维修系统;(3)涉及到设备的计划、使用、保养等所有部门;(4)从最高领导到第一线,全体成员都参加;(5)加强思想教育,开展生产维修小组活动,推进生产维修。

动摩擦系数(coefficient of kinetic friction)两接触物体间的动摩擦力F与法向反力N的比值,即f′=F/N。通常动摩擦系数f′小于静摩擦系数f,但在交际应用中,可取f′≈f。

动臂起重机(luffing crane)具有摆动臂架,以臂架俯仰来实现变幅运动的起重机。