基于FMEA的折弯机器人动力与传动系统可靠性分析

2019-02-27王东升贾志新毕温海潘心伟

王东升 贾志新 毕温海 潘心伟

(①北京科技大学机械工程学院,北京100083;②扬州恒佳自动化设备有限公司,江苏扬州225129)

如今,随着钣金行业快速发展[1],折弯机器人这 种行业专用机器人已成为自动化生产线重要组成部分。折弯机器人动力与传动系统是折弯机器人的关键系统之一,其可靠性水平的高低直接影响折弯机器人的加工效率与质量,提高动力与传动系统的可靠性对于减少折弯机器人故障,减少生产线停机,提高生产效率具有重要意义。

故障模式及影响分析(failure modes and effect analysis,FMEA)是一种前瞻性的可靠性分析和安全评估方法。该方法通过分析系统中每一个潜在的故障模式,确定其对系统所产生的影响,从而识别系统中的薄弱环节和关键项目[2],管控风险[3-4],为制定改进措施提供依据。FMEA已经在越来越多的领域被应用。如建筑安装工程[5-6]、船舶与海洋工程[7]、医疗卫生[8]、软件工程及信息系统开发、机械工程[9]等。国内学者应用FMEA方法做了大量研究,如乔巍巍、贾亚洲等[10]对数控系统软件故障做了故障模式影响及危害分析;杨静对重型数控机床主传动系统做了故障模式、影响及危害性分析[11]。李星军运用FMEA分析方法对数控磨床以子系统为约定层次做了可靠性分析与评价,以提高数控磨床可靠性[12]。熊君星、赵金平等[13]运用FMEA方法对设备故障管理做了研究,分析设备故障模式与影响,对设备故障风险进行评价,通过效果对比,得出设备FMEA报告。

1 动力与传动系统可靠性框图建立

基本可靠性框图是描述产品整体可靠性与其组成部分的可靠性之间的关系,不仅反映系统间的功能关系,而且表示故障影响的逻辑关系。因此产品的结构框图应该包括所有的构成单元,包括产品所有用于储备工作模式的单元,因为构成产品的任何单元发生故障后均需要维修以及后勤保障。

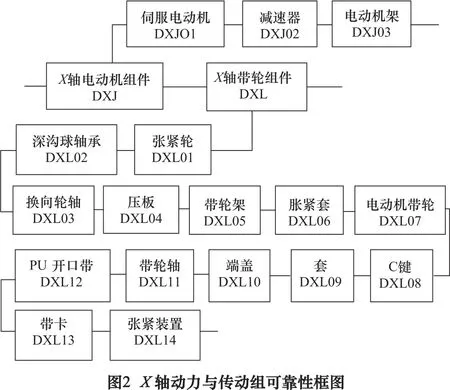

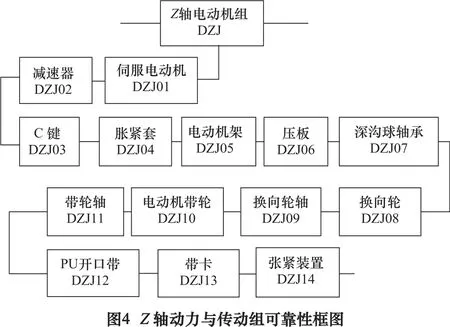

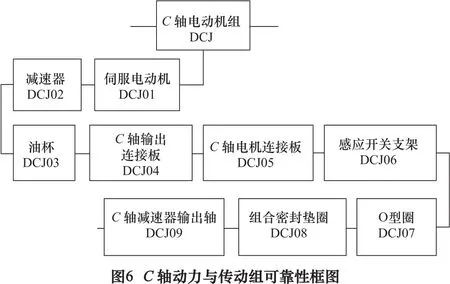

经过对折弯机器人的动力与传动系统组成结构与实现功能进行研究分析,建立动力与传动系统可靠性框图与编码体系,如图1-6所示,为FMEA分析与后期统计分析做了铺垫。

2 动力与传动系统FMEA分析

2.1 故障判据制定

依据国家军用标准《GJB/Z1391-2006故障模式、影响及危害性分析指南》制定如下折弯机器人故障判据依据:

(1)折弯机器人在规定的条件下和规定时间内,不能完成规定的功能。

(2)折弯机器人在规定的条件下和规定的时间内,某些性能指标或规定参数不能保持在规定的范围内。

(3)折弯机器人在规定的条件下和规定时间内,引起对人员、环境、能源、和物质等方面的影响超出了允许范围。

2.2 动力系统故障模式、部位、原因分析

本文针对扬州恒佳自动化设备有限公司2016年全年、2017年全年销售的HR50系列折弯机器人动力与传动系统发生的故障,依据故障判据依据,经过筛选得到54条故障数据进行处理分析。针对其他类型机电一体化产品制定的可靠性代码以及中华人民共和国行业标准发布的QC/T34-92《汽车的故障模式及分类》,制定折弯机器人故障模式、故障原因代码。

对折弯机器人动力与传动系统做故障模式分析,故障模式表如表1所示,故障模式直方图如图1所示。

从表1和图7可以看出折弯机器人动力与传动系统各故障模式发生频率,频率高于0.05的主要是故障类型从高到低分别是:失调型中的运动部件运动失调、功能型中的发出异响、损坏型中的电动机损坏、零部件损坏,运动型中的不动作、功能型中的程序与实际运行位置不符、松动型中的零部件松动、渗漏中的漏油。

表1 折弯机器人动力与传动系统做故障模式表

动力与传动系统故障部位分析:故障部位直方图如图8所示。

从图8中可以看出动力与传动系统故障部位频率高于0.05的从高到低依次为:Z轴电动机、A轴减速器、Y轴电动机、Y轴张紧、X轴PU开口带。

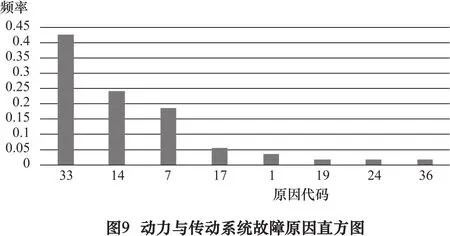

动力与传动系统故障原因分析:折弯机器人动力与传动系统故障原因统计如表2、直方图如图9所示。

表2 动力与传动系统故障原因表

从表2和图9折弯机器人动力与传动系统故障原因直方图中可以看出:主要的故障原因为:电动机损坏、零部件损坏、安装不当。其中电动机损坏导致的故障最多。在外构件中损坏型较高的为电动机,损坏次数为23次。其他零部件有损坏但极少。因此,建议更换电动机提供厂商、提高电动机质量以提高折弯机器人可靠性。针对Z轴滑落现象,由于Z轴承载着Z轴、Y轴、A轴、C轴、工装等结构的重量,电机损坏 Z轴下滑易导致其他意外损害。因此建议安装电磁制动装置,当出现故障时可以自动紧急制动。严格要求装配程序,划分责任,加强出厂检查。鉴于带张紧处出现松动为5次。对减速机密封定期做检查,定期对设备润滑维护。

3 结语

本文经过对折弯机器人动力与传动系统组成零部件分析,建立可靠性框图,建立起了零件与组成动力与传动系统的可靠性逻辑关系。依据FMEA理论,应用FMEA分析方法,针对动力与传动系统2年内发生的54条实际故障数据进行处理分析,得出折弯机器人动力与传动系统主要的故障模式为失调型中的运动部件运动失调、功能型中的发出异响、损坏型中的电机损坏、零部件损坏,运动型中的不动作、功能型中的程序与实际运行位置不符、松动型中的零部件松动、渗漏中的漏油。发生的主要故障部位为Z轴电动机、A轴减速机、Y轴电动机、Y轴张紧、X轴PU开口带。主要的故障原因为:电动机损坏、零部件损坏、安装不当。

.知识窗.

自动浇注机(automatic pouring device)造型生产线上的辅机,是能使浇包嘴自动对准铸型的浇口,并自动控制浇注速度和浇注量的浇注设备。如倾转式浇注机、气压式浇注机等。