双作用气动软体驱动器的设计与分析

2019-01-25隋立明刘亭羽

隋立明, 刘亭羽, 王 隐

(哈尔滨工程大学机电工程学院, 黑龙江哈尔滨 150001)

引言

近年来,随着仿生机器人研究的深入以及3D打印等相关支撑技术的进步,软体机器人研究得到了广泛的关注[1-3]。目前,通过对自然界各种软体类动物的运动模仿,已经研究出了各种软体机器人,能够实现复杂的蠕动、滚动、爬行或游动等运动[4-6]。此外,软体材料由于具有很好的柔顺性,利用该特性设计出了各种软体机械臂、软体机械手等操作型机器人,用于形状复杂且易损坏物体的操作[7-9]。

软体机器人主要的驱动方式有气动、变形记忆合金驱动及电致柔性材料驱动等,其中气压驱动是一种较理想且容易实现的方式。目前,研究较多的气压驱动方式主要采用2种结构方式:一种为多腔体结构,如哈佛大学提出的气动网格结构[10];另一种为单腔体外置纤维结构,如哈佛大学设计的单腔体环绕纤维驱动器[11]。这些结构的驱动器都能够产生弯曲或收缩等形式的运动,已经用于软体爬行机器人或者软体操作手的设计[12-13]。在软体驱动器研究中,能够对驱动器的刚度进行控制,以及能够充分利用软体材料的特性实现复杂变形是本领域研究中的重要发展方向。

本研究基于蚯蚓的肌肉结构和运动机理,提出并设计了一种双驱动仿生气动软体驱动器,对其进行了有限元分析和实验研究,为今后软体机器人的研究提供了基础。

1 双作用气动软体驱动器的原理

本研究所提出的软体驱动器的结构方案来源于对蚯蚓肌肉结构功能的模仿。蚯蚓属于环节动物,其身体结构由多节组成,且每一节都由环肌与纵肌包围从而形成一种静水结构。该静水结构的主要原理是在保证内腔体积不变的前提下,通过环肌收缩且纵肌放松,实现每节轴向伸长且径向减小[14]。蚯蚓在运动过程中通过这种不同节段的收缩和伸长,可以实现其前进运动,而且蚯蚓身体不同节段的膨胀还可以起到增加与环境摩擦的作用。此外,实现静水结构的两组肌肉(纵肌和环肌)之间形成了一种拮抗作用,能够实现运动和刚度的同时控制。

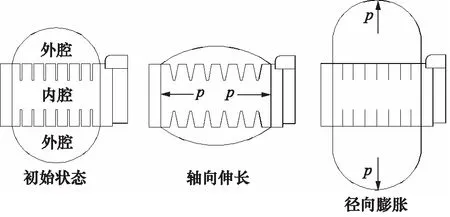

为模仿上述的拮抗作用机理,结合目前利用气动实现软体材料变形的主要方式,提出了如下的双作用软体驱动器原理结构,如图1所示。

图1 软体驱动器原理

该软体驱动器以高弹性的硅胶作为机体材料,由内外2种结构组成:内部是充气后能够实现轴向伸长变形的轴向驱动器;外部是球型的硅胶膜,其在外腔通气后能够实现径向膨胀变形,称为径向驱动器。

当软体驱动器内部的轴向驱动器通气后,驱动器整体伸长,此时对应动物肌肉静水结构中的环肌收缩状态;当外部径向驱动器通气后,则驱动器整体径向膨胀,并相应地引起轴向收缩,则对应静水结构中的纵肌收缩状态。因此,所提出的软体驱动器中的轴向驱动器和径向驱动器与动物肌肉中的环肌和纵肌的作用具有功能上的相似性,它们之间的对比如表1所示。

表1 软体驱动器与动物肌肉对比

通过表1可以看出,虽然设计的软体驱动器中的各独立驱动器没有实现纵肌收缩和环肌收缩的功能,但是组合后,轴向驱动器充气后的功能类似于环肌,而径向驱动器充气后的功能类似于纵肌,且轴向和径向驱动器通气后产生的轴向力之间可以形成拮抗作用关系。

2 双作用气动软体驱动器的设计

双作用软体驱动器是否具有良好的特性是由轴向驱动器和径向驱动器的结构和特点决定,因此下面将主要对轴向和径向驱动器的设计进行分析。

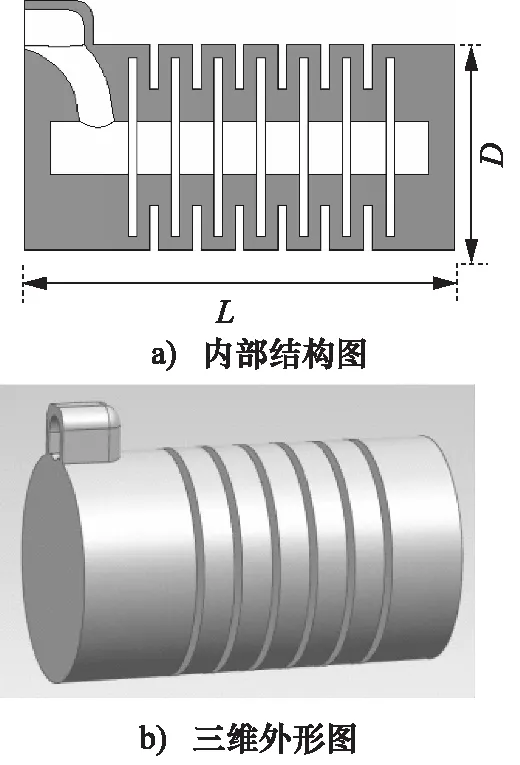

2.1 轴向驱动器的结构设计

借鉴于所研究的多腔体式软体驱动器结构[15],设计的轴向驱动器的结构如图2所示。该软体驱动器长度L为52 mm,驱动器的外径D为23 mm。驱动器内部由多个互相连通的腔室组成,外形为带有波纹的圆柱结构。当驱动器通气后,驱动器整体产生伸长变形;当驱动器放气后,驱动器利用橡胶弹性力能够恢复初始形状。

图2 轴向驱动器

2.2 径向驱动器的结构设计

径向驱动器套于轴向驱动器的外部,其主要作用是充气后通过膨胀引起整个软体驱动器轴向收缩,并和轴向驱动器的作用力形成拮抗关系。

径向驱动器的形状可以采用圆管状或球状。当采用圆管形状时,在轴向驱动器通气时,圆管的拉伸会产生较大的弹性力,不利于整体驱动器的伸长;而采用球型外形,驱动器会更容易拉伸。但是在实际应用球型外型时依然存在一些问题。首先,在轴向驱动器伸长后,外部的径向驱动器随之整体被拉伸,其径向截面的减小会引起材料之间的互相挤压,从而使得径向驱动器外形沿着轴向产生折叠,且这种折叠可能是不规则的。此外,在径向驱动器充气时,球形结构在膨胀过程中产生的轴向收缩变形量较小。

为解决上述问题,提出了如图3所示的结构。该驱动器径向驱动部分的外形是在球型外形的基础上,等距离的布置了凹槽结构,由于该凹槽可以看做是将球型外部向内部进行了折叠,因此称其为折叠结构。在驱动器整体轴向伸长时,径向驱动部分的折叠结构凸起之间会互相靠近,不会出现球型结构被拉伸时的局部褶皱变形现象。当径向驱动器充气时,其凹槽内的折叠部分会先膨胀打开,然后驱动器整体再继续膨胀,因此采用该结构的驱动器更易收缩和膨胀。

图3 软体驱动器改进结构

3 气动软体驱动器的仿真分析

为研究所设计的软体驱动器的力学特性,利用ABAQUS/Standard软件对所设计的软体驱动器进行了有限元仿真分析。

由于软体驱动器的变形属于大变形,因此仿真中,采用了Yeoh模型表示材料的特性[16-17]。本仿真过程中设定所用材料(硅胶)的参数为C1=0.11,C2=0.02,密度ρ=1130 kg/m3。

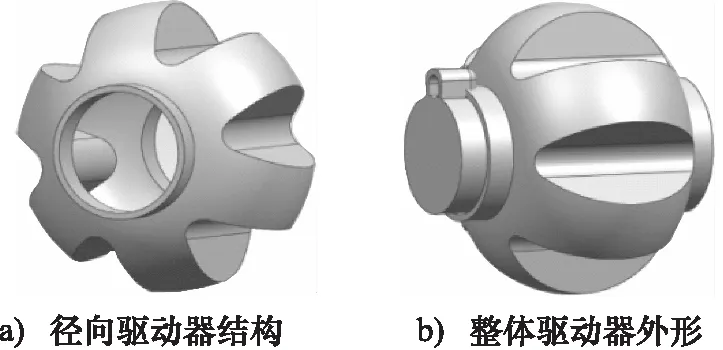

所设计的软体驱动器的结构参数如图4所示。主要为:折叠结构的数量、折叠角度θ和折叠凹槽的深度h。

针对驱动器在3种参数下所表现出的不同特性,分别进行了仿真。

图4 不同折叠数量的软体驱动器

3.1 不同折叠数量的影响

分别对折叠数量为3和6的软体驱动器特性进行仿真分析。驱动器的折叠结构夹角θ取为30°,凹槽深h取为10 mm。

图5所示为在轴向驱动器和径向驱动器分别充气时的软体驱动器变形情况仿真结果。其中轴向驱动器充气时,径向驱动器内部压力设为0;而径向驱动器充气时,轴向驱动器内部压力设定为0.01 MPa,以保证软体驱动器初始具有一定的伸长量。

图5 不同折叠数量的驱动器轴向伸长器

从图5a可以得出:在相同轴向压力下,当折叠结构的数量过多时,轴向伸长量就越小,因此折叠结构的数量不宜过多。

从图5b可以得出:折叠数量越多,软体驱动器在径向驱动器通气时更容易产生收缩变形。从仿真结果还可以看出,软体驱动器外腔通气压力超过一定值后,驱动器会停止收缩而开始伸长。

3.2 不同折叠夹角的影响

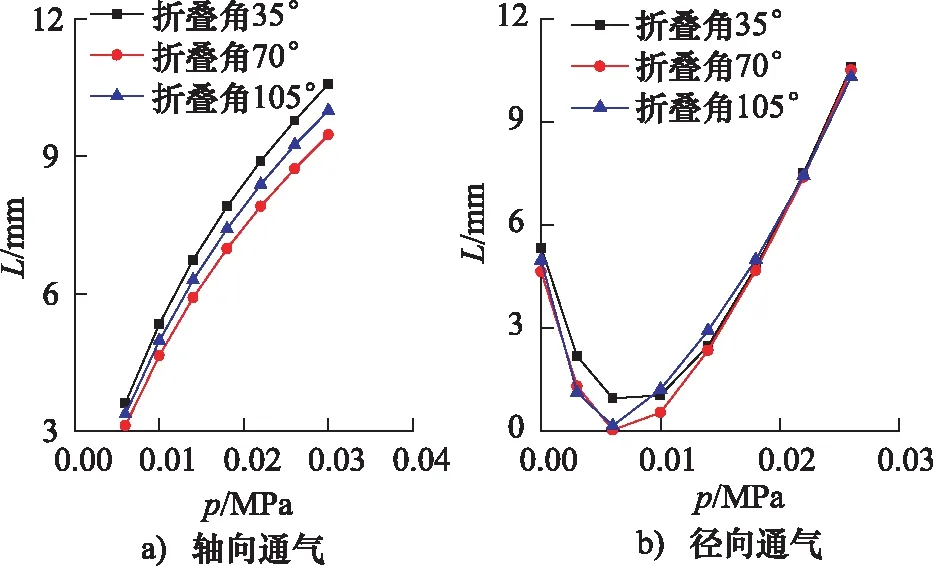

折叠夹角θ也是软体驱动器结构设计中的重要参数。为研究该参数的影响,在折叠数量取为6的情况下,分别对折叠角度为35°,70°和105°的软体驱动器的特性进行了仿真分析,仿真结果如图6所示。

从仿真结果可以看出:在轴向通气时,折叠结构的夹角较小有利于驱动器轴向伸长变形;在径向通气时,折叠结构的夹角较大则有利于驱动器轴向收缩变形。但总体来看,其之间的差别很小,所以可以认为折叠夹角的大小对驱动器的影响很小。

图6 不同折叠夹角驱动器仿真结果

3.3 不同折叠深度的影响

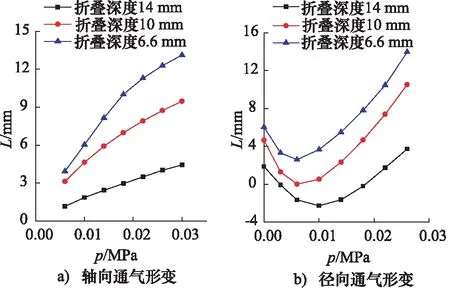

为分析折叠结构的凹槽深度h对软体驱动器特性的影响,分别在轴向通气驱动与径向通气驱动下对不同折叠深度的驱动器进行仿真。其中径向驱动时,轴向驱动器保持0.01 MPa的压力,仿真结果如图7所示。

图7 不同折叠深度驱动器仿真结果

仿真结果表明,在轴向驱动时,折叠结构深度越小,其轴向伸长量越大,即轴向伸长量与折叠结构的深度成反比(如图7a所示)。

如图7b所示,径向驱动时,轴向收缩的程度与折叠深度的大小成正比,且折叠结构的深度越大,轴向收缩对应的径向压力的驱动范围也就越大,因此其径向与轴向的拮抗效果也越明显。

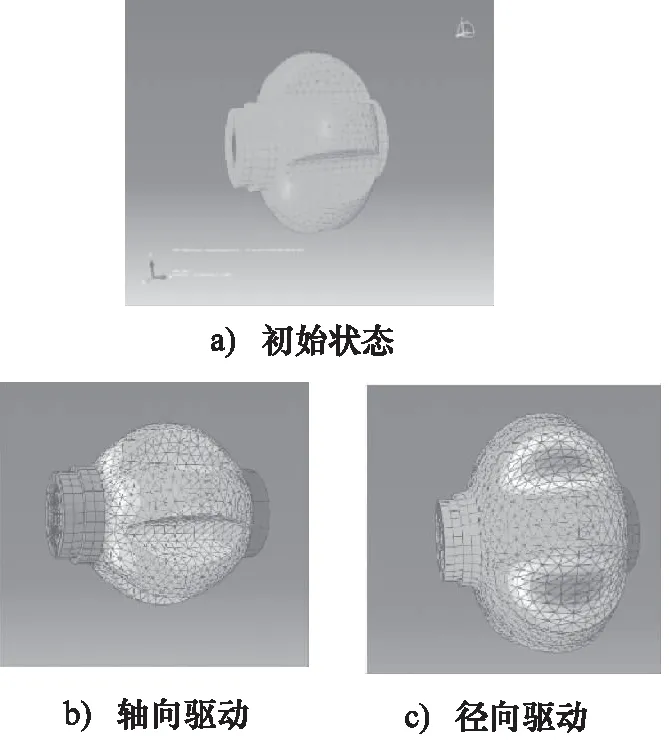

3.4 驱动器仿真云图结果

图8所示为软体驱动器仿真结果的云图。驱动器的结构参数为:折叠夹角为70°,折叠深度为10 mm,采用六折叠结构。图8a为驱动器未通气时的初始状态,图8b为轴向驱动器单独通以0.02 MPa压力气体时的仿真结果,此时驱动器轴向伸长;图8c为径向驱动器单独通以0.02 MPa压力气体时的仿真结果,此时驱动器发生径向膨胀。

图8 软体驱动器仿真结果

4 气动软体驱动器的试验

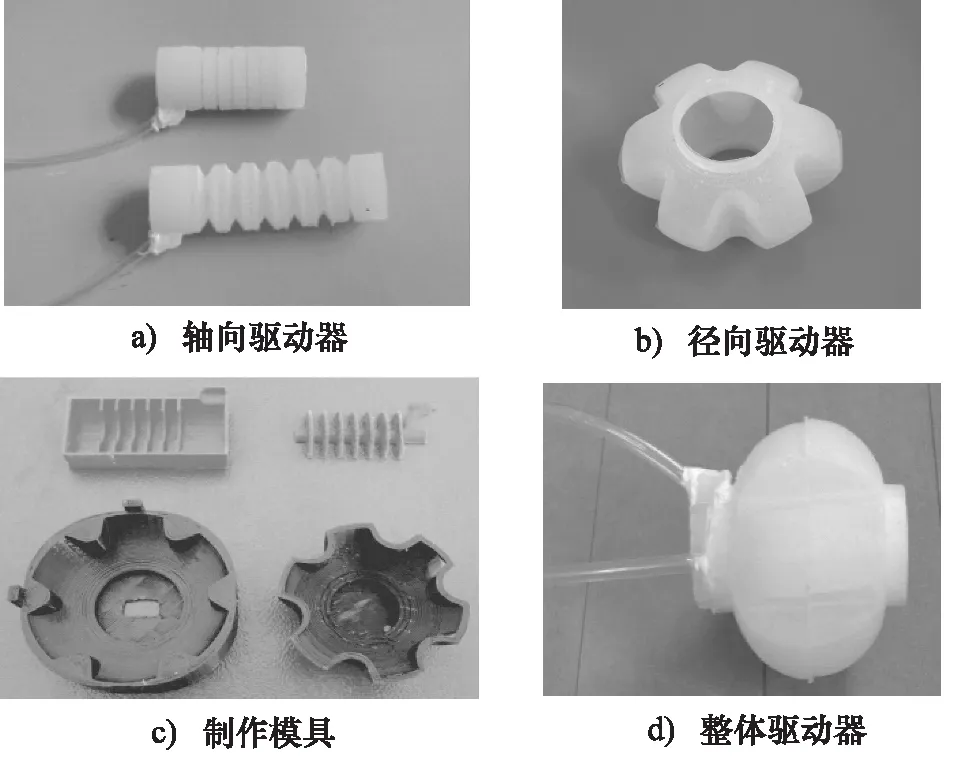

4.1 软体驱动器的制作

本软体驱动器的制作步骤如下:

(1) 分别设计轴向驱动器与径向驱动器的模具,并利用3D打印机打印模具;

(2) 将混入固化剂的硅胶灌注如模具中,进行驱动器的成型;

(3) 将成型后的轴向驱动器和径向驱动器及气管等组合在一起并利用硅胶粘合剂粘接在一起,完成整体驱动器的制作。

制作所利用的模具及驱动器实物如图9所示。

图9 软体驱动器及制作模具

4.2 软体驱动器测试试验

实验利用Arduino输出的PWM信号控制高速开关阀来控制软体驱动器的输入压力,其中所使用的高速开关阀型号为SMC公司的VQ110L。实验主要对软体驱动器折叠结构的数量和深度与驱动器特性之间的关系进行了研究。

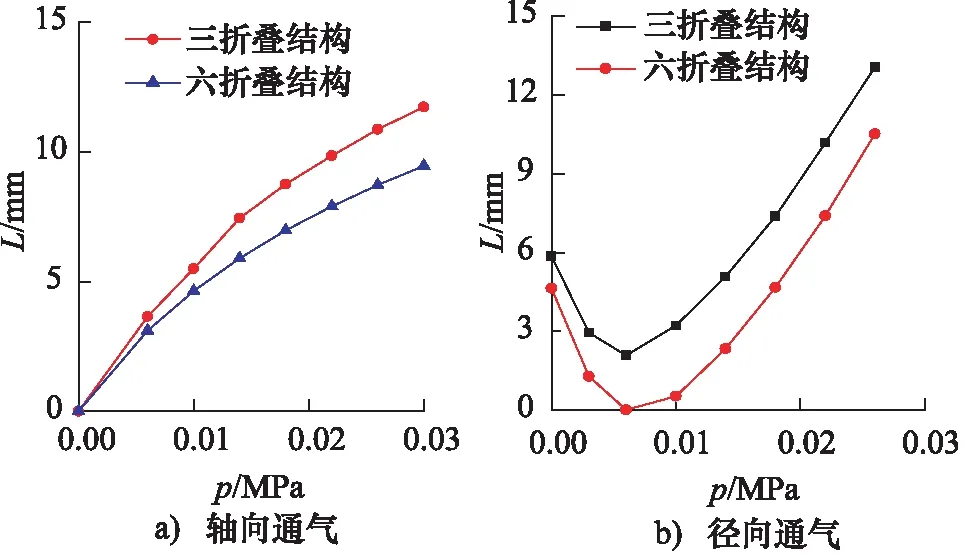

1) 不同折叠结构数量的影响

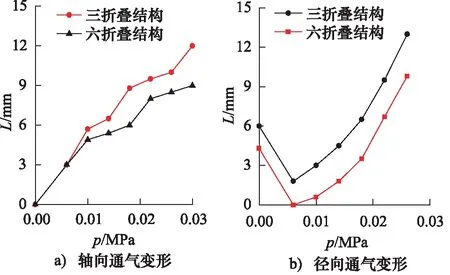

在折叠结构深度都为10 mm,角度都为70°时,对径向驱动器的折叠数量分别为3个和6个的2种驱动器进行了试验,试验结果如图10所示。其中,图10a只进行轴向通气,径向未通气;图10b在径向通气时,轴向压力保持0.01 MPa。

图10 不同折叠数量的驱动器试验结果

轴向通气时,六折叠结构的驱动器最大轴向伸长率可达到17.3%,而三折叠结构的最大轴向伸长率可达到23%。

径向通气时,两种结构的软体驱动器轴向收缩量较相似,其中六折叠结构收缩率为7.5%,而三折叠结构收缩率为7.2%。

通过以上轴向通气和径向通气的试验,可验证相应的仿真结果,即轴向通气时,折叠结构数量过多会抑制驱动器的伸长率;径向通气时,折叠结构数量对轴向收缩率的影响不大。

2) 不同折叠深度的影响

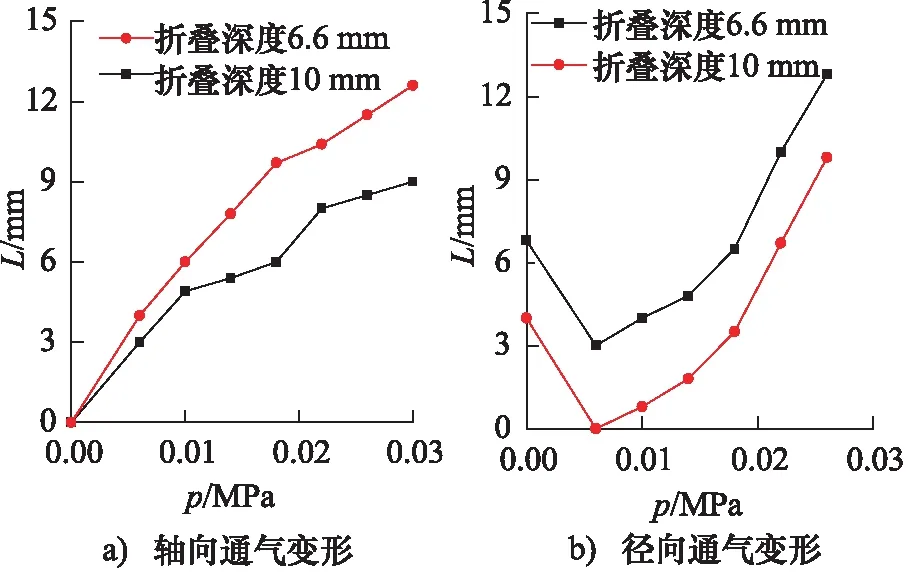

对折叠数量为6,角度为70°,而折叠槽深为6.6和10 mm的两种驱动器进行了对比试验,试验结果如图11所示。

在轴向通气中,如图11a所示,折叠深度为10 mm的驱动器最大轴向伸长率只有17.3%,而对于折叠深度为6.6 mm的驱动器,最大轴向伸长率可达到24.2%。

在径向通气时,轴向压力保持0.01 MPa,如图11b所示,折叠深度为10 mm的驱动器轴向收缩率为7.2%,而折叠深度为6.6 mm的驱动器最大轴向收缩率只有6.4%。

图11 不同折叠深度的驱动器试验结果

通过以上轴向和径向的通气试验可知,在轴向驱动时,折叠深度较小的驱动器的最大轴向伸长率较大;在径向通气时,折叠深度较大的驱动器的轴向收缩率较大。因此以上结论与仿真结果相同。

5 结论

本研究通过对环节动物的纵肌和环肌功能进行模仿,提出了一种双作用气动软体驱动器的原理模型,所设计的气动软体驱动器能够实现轴向伸长及径向膨胀, 对其结构及特性进行了分析仿真与实验研究。

通过对软体驱动器的折叠结构数量、角度、深度的仿真和实验分析可知,折叠结构的数量和深度对软体驱动器的变形特性影响较大,应选择适当的折叠数量和深度尺寸;而折叠结构的角度对软体驱动器的变形特性影响较小。

今后还需要进一步对软体驱动器的拮抗特性进行研究,并应用于软体爬行机器人的研究中。