气体动载荷下压电振子能量转化特性实验研究

2019-01-25王英廷程廷海

王英廷, 程廷海, 包 钢

(1. 哈尔滨工业大学机电工程学院, 黑龙江哈尔滨 150080; 2. 长春工业大学机电工程学院, 吉林长春 130000)

引言

利用压电材料的正压电效应俘获环境振动能转换为电能进行存储与再利用的环境微能源收集技术,以其具有能量转换效率高、装置结构简单、不受电磁干扰以及使用寿命长等优势,成为系统自供能技术领域的研究热点[1-2]。随着“中国制造2025”的提出, 装备制造业的智能化水平在不断提高,这使得MEMS技术已逐步深入到机械加工生产领域。因工业系统工况复杂、状态参量多,往往需要采用多种传感器对系统的压力、流量、温度及位置等参数进行实时数据采集与状态检测[3],这促使大量MEMS器件应用到工业系统中[4-5]。

气动系统作为工业生产中重要的组成部分也正向着智能化的方向发展,越来越多的无线传感器供能装置在气体环境得到了深入研究[6-9]。AKAYDIN等[10-11]基于流-固耦合作用下的涡激振动原理,设计了一种圆筒型结构风能俘获装置,研究了单轴向涡激振动下压电发电机理,并得出涡激振动下压电梁振幅与风能俘获效率之间的关系。MCCARTHY等[12-13]则在压电悬臂梁结构的端部增加了三角形尾翼制作涡街,分析了漩涡脱落、压力梯度对发电功率的影响规律,并研究了多流速状态下边界层变化与压电发电效率间的耦合机理。国内许多学者[14-16]进行了高压气体环境微能源俘获的研究工作,并且取得了较好的研究效果。阚君武等[17]提出一种可回收振动能量的压电-气动隔振器,该研究借助压缩空气进行动力传递并实现了振动能量的收集。何枫等[18]则提出利用气缸排出的废气进行能量收集,并将所收集能量直接供给气动无线传感器从而实现传感器自供能的思想。

本研究针对高压气体环境的特点,利用压电材料的正压电效应并结合压电本构方程对压电发电机理进行分析,分析结果表明在高压气体环境下可采用盘型压电片进行气体能量收集。为了提高压电材料的能量转化效率,设计并制作了一种压电发电阵列实验样机,搭建了实验测试系统并进行了实验测试,验证了利用压电阵列对高压气体能量回收可以有效提高能量的转化效率。

1 压电发电机结构及发电原理

通过分析设计发电腔的尺寸与结构,并分析了压电片的布片位置以及多种情况下的俘能特性。依据研究结果得出发电腔并不影响气缸正常工作,因此本部分设计结构时将发电腔置于气缸后端展开研究。

气动工况下压电发电机结构图如图1所示,压电发电机由发电腔和气缸两部分组成,压缩气体由进气口流入气缸内部,通过气缸底部通孔进入发电腔,由于发电腔内部压力升高导致压电片产生弯曲形变,从而将气体能量转化为电能。在此过程中, 由于气缸内部压力升高推动活塞使气正常运动,多余气体从气缸排气孔流出。

图1 气动工况下压电发电机结构图

盘型压电单晶片由压电晶体与铜板基板两部分组成,由于金属材料的弹性模量、泊松比较大,且两种材料粘合在一起,因此需建立圆盘模型对盘型压电单晶片的挠度与发电量进行分析。如图2为圆盘数学模型。盘型压电片会在气体载荷Δp的作用下产生弯曲变形,根据克希霍夫假设:板弯曲时其中面保持中性,即板中面内各点无应变,只有沿中面法线的挠度;板形变前中面的法线,在板弯曲后仍为直线,且仍垂直于变形后的中面;平行于中面的各层材料互不挤压,即板内垂直于板面的正应力不予考虑且不计算,可建立盘型压电片弯曲挠度模型。

图2 盘型压电片理论模型

如图2所示,设PZT-5H的厚度为hp,铜板基板的厚度为hs,建立rz平面坐标系,在压力Δp的作用下,盘型压电片会发生弯曲形变:

(1)

(2)

(3)

(4)

式中,Wr为Z方向上压电片的弯曲挠度;r为从贴片中心到偏转点的距离;Mr和Mθ分别是r和θ方向上的力矩;v为泊松比; Δp是压力差。Qr为剪切力;D为盘型压电片的抗弯刚度。根据盘型压电片的电量输出方程可得[19]:

(5)

其中,Vout为输出电压,由式(5)可得输出电压与压力变化量程正比。

2 OpenFOAM内流场仿真分析

OpenFOAM是一个完全由C++编写,在linux下运行的计算流体力学(CFD)类库,其具有强大的流体仿真能力。本研究通过OpenFOAM软件对压电发电机的内流场进行仿真分析。

如图3所示为压电发电机的网格模型,模型由发电腔及活塞组成,活塞设置为压缩动网格,其最大行程为20 mm。当解算开始时在气体压力的作用下,活塞的网格开始拉伸,直至行程达到20 mm停止。网格类型为结构与非结构混合网格。

图3 压电发电机网格模型图

如图4所示为压电发电机内流场流速矢量图。压缩气体由上端进气孔流入压电发电机内部,因左侧节流孔较小,而右侧活塞端具有较大的气体流动区域,压缩气体首先流入右侧活塞部分。并在壁面的作用下产生了涡流。

图4 压电发电机内流场流速矢量图

如图5所示为压电发电机内流场动态压力分布图。由图5可知,高压气体首先流入活塞侧,因此在活塞侧会产生局部的高压,以此推动活塞向前运动。此时发电腔仍然是标准大气压。

图5 压电发电机内流场动态压力分布云图

如图6所示为压电发电机内流场稳态压力分布云图。当内流场达到稳态时,压缩气体几乎不进入压电发电机,而此时的内部压力稳定在300 kPa。

图6 压电发电机内流场稳态压力分布云图

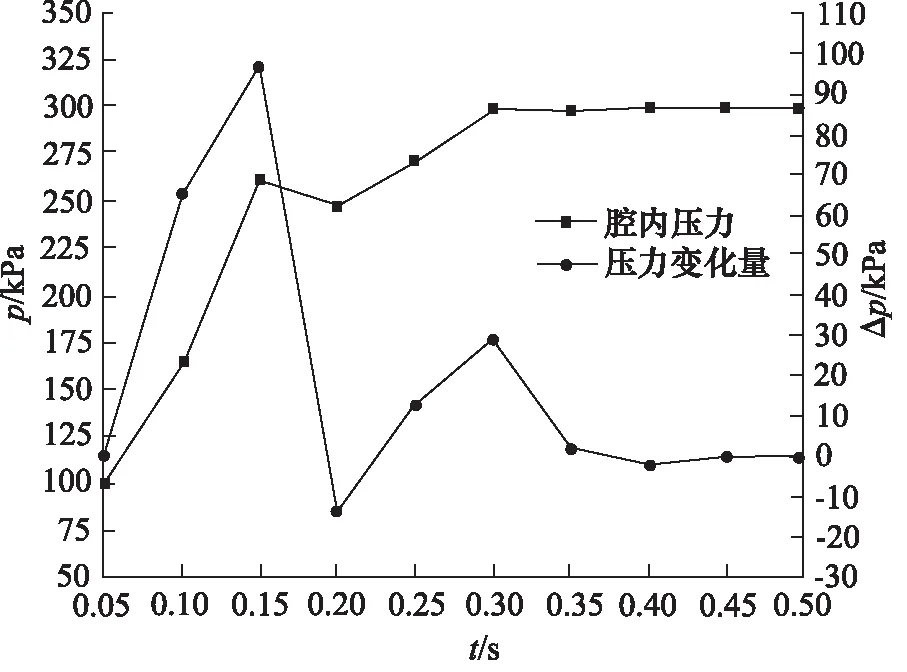

如图7所示为腔内压力与腔内压力变化量随时间变化曲线,当气体进入压电发电机容腔内部时,腔内压力开始增高,压力增大到0.15 s左右时活塞开始运动,活塞移动后腔内压力开始降低,当到达0.2 s时活塞达到最大行程,此后腔内压力增加直至300 kPa。

图7 腔内压力与压力变化量随时间变化曲线

3 样机研制与测试系统搭建

整套实验系统分别由调压阀、换向阀、节流阀、流量传感器、压力传感器、频谱分析仪和实验样机组成。表1显示了系统中设备及原件的型号。

表1 实验系统元件型号表

所设计样机选用直径为25.0 mm,厚度为0.2 mm的压电陶瓷材料进行实验,其中铜板基板的厚度为0.3 mm,直径为35.0 mm。为了产生压力差,制作样机时采用密封胶对压电片进行粘接, 处于基底与压电片之间的密封胶厚度大约为0.3 mm。进气孔的直径为10.0 mm,容腔的内径为60.0 mm, 气缸直径为63 mm,行程为150 mm。气动工况下压电发电机性能测试实验系统如图8所示。

图8 气动工况下压电发电机性能测试实验系统

高压气体需通过调压阀调节压力,其压力数据由压力传感器进行采集。换向阀可控制密闭腔内高压气体的流入与流出,节流阀可进行流量调节,气体流量参数可以通过流量传感器进行测量,调节好的气体可通过实验样机上部的进气孔流入密闭容腔。在高压气体的作用下压电发电阵列可进行电能输出,输出的电压通过频谱分析仪进行测试与记录。

4 实验研究与结果分析

为了研究其发电性能,本研究搭建了实验测试系统并对气动工况下压电发电机的发电性能进行了实验测试。为了确保实验的准确性,每个数据点都进行了多次测量,图9为发电机的电压输出曲线。当交变载荷压力为0.3 MPa、周期为2.0 s,气缸行程为20 mm时,发电机输出的峰值电压可达78 V。

图9 压电发电机的电压输出曲线

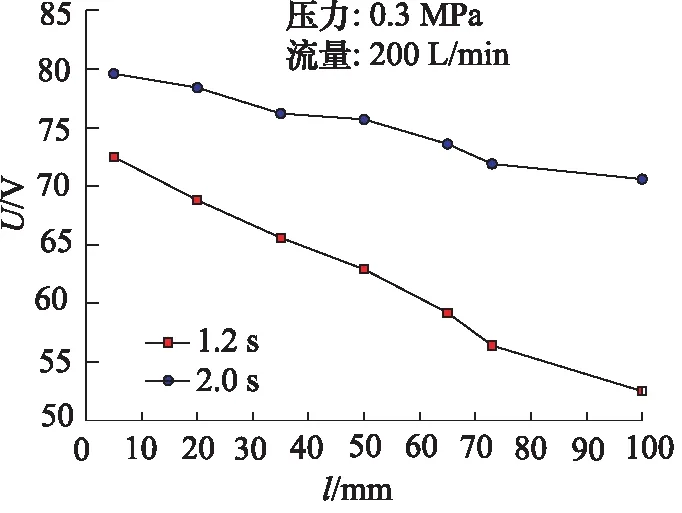

如图10所示为不同周期下输出电压与距离关系曲线,实验条件设定为压力0.3 MPa,流量200 L/min,随着距离的增加输出电压逐渐减小,最大的峰值电压为79.60 V。周期越大输出电压越高。

图10 不同周期下输出电压与距离关系曲线

图11给出了交变载荷处于0.3 MPa、 气体流量为200 L/min、周期为2.0 s时,气动工况下压电发电机的电压输出波形图。由图可知,在交变的气体载荷作用下,压电片会产生交变的电压输出,且在峰值点过后,会产生电压的波动。其原因在于当高压气体进入气缸时,气缸活塞处于静止状态,高压气流迅速冲击活塞以及布置于气缸后端密闭腔室底部的盘型压电片,在高压气体的作用下,陶瓷压电片会输出电压,而活塞在高压气体载荷的作用下会进行加速移动,由于活塞的移动,气缸缸筒内部压力会随着腔内容积的增大而减小,因此盘型压电片的电压会有所下降,当活塞到达最大行程时又处于静止状态,此时缸筒内部的压力会逐渐升高一直达到压力饱和,因此输出电压会出现升上而后下降。

图11 气动工况下压电发电机的电压输出波形图

5 结论

利用压电材料可直接转化气动系统压力能为电能,此部分能量可以满足目前低功耗传感器的能量需求。主要研究了气缸正常工作下的压电振子发电特性,通过理论分析了盘型压电振子输出电压与所受压力的正比关系,利用OpenFOAM软件模拟了容腔内部压力场的变化规律,结合理论与仿真分析结果设计并制作了实验样机,搭建了测试系统并进行了实验研究。研究结果表明,高压气体会首先进入活塞所在区域并推动活塞移动;随着距离的增加,压电振子的输出电压逐渐下降;随着流量的增加峰值电压增加,当周期为1.2 s、流量为200 L/min、压力为0.3 MPa时最大的输出最大电压为79.60 V。本研究给出了样机的基本结构,旨在提供一种压力能转化为电能的方法,分析能量转化的基本规律,若合理的设计样机结构可有效提高能量利用率。