主动先导级控制的电液比例流量阀建模与仿真

2019-01-25,

,

(1. 山西大学自动化系, 山西太原 030006; 2. 西安交通大学电子与信息工程学院, 陕西西安 710049)

引言

近年来,在我国市场对重大机械装备大量需求的激励以及工程、科研人员的协同创新下,国家在重大机械装备的系统设计上已经获得很大的成功,基本上改变了先前大量成套电液控制系统由国外提供的落后局面[1]。但是,诸如大流量、高精度电液比例流量阀此类能够体现该领域装备水平的核心元器件依旧处于依靠国外进口的困顿之中[2]。电液比例流量阀是重大装备电液控制系统中的核心部件,从结构原理上分类,电液比例流量阀可分为直接驱动阀和先导控制阀两大类[3],按其控制对象可分为比例节流阀与调速阀。直接驱动电液比例流量阀大多采用电-机械转化器(如比例电磁铁、伺服电机、步进电机等)对阀芯位置进行直接控制[4];先导控制电液比例流量阀内含流量检测与反馈装置,进而形成流量控制闭环,能够实现对电液比例流量比较精确的控制[5]。相对于直接驱动比例流量阀,先导控制比例流量阀具有功耗小、结构紧凑、易于控制、压力较稳定,启闭特性好,压力损失小等优势,适用于高压大流量液压系统,在近几十年获得了迅猛发展[6]。

传统电液比例流量阀具有良好的静动态特性,但低工作压力范围的可控性差、动态响应慢;当负载压力变化时,主阀流量也会随之发生较大的变化[7]。为了减小负载变化对主阀的影响,需要在阀的主流道上设置压差补偿器或流量检测元件,这样,不仅增大了阀的体积及制造难度,还削弱了阀的通流能力,造成较大的能量损耗并且引起发热[8]。对于大流量的应用场合,由于能量损耗的制约,这样的技术便无用武之地,只能通过控制阀的开口面积间接控制流量,影响主阀的控制性能[9]。受负载变化的影响,使得控制精度降低是制约高精度电液比例流量阀的关键性技术难题[10-11]。因此,针对改进电液比例流量阀特性问题开展研究,提出创新的解决方案,尤其是在控制精度、动态响应方面有所突破,对这一领域技术的进步和发展具有重要的理论和现实意义。

1 工作原理

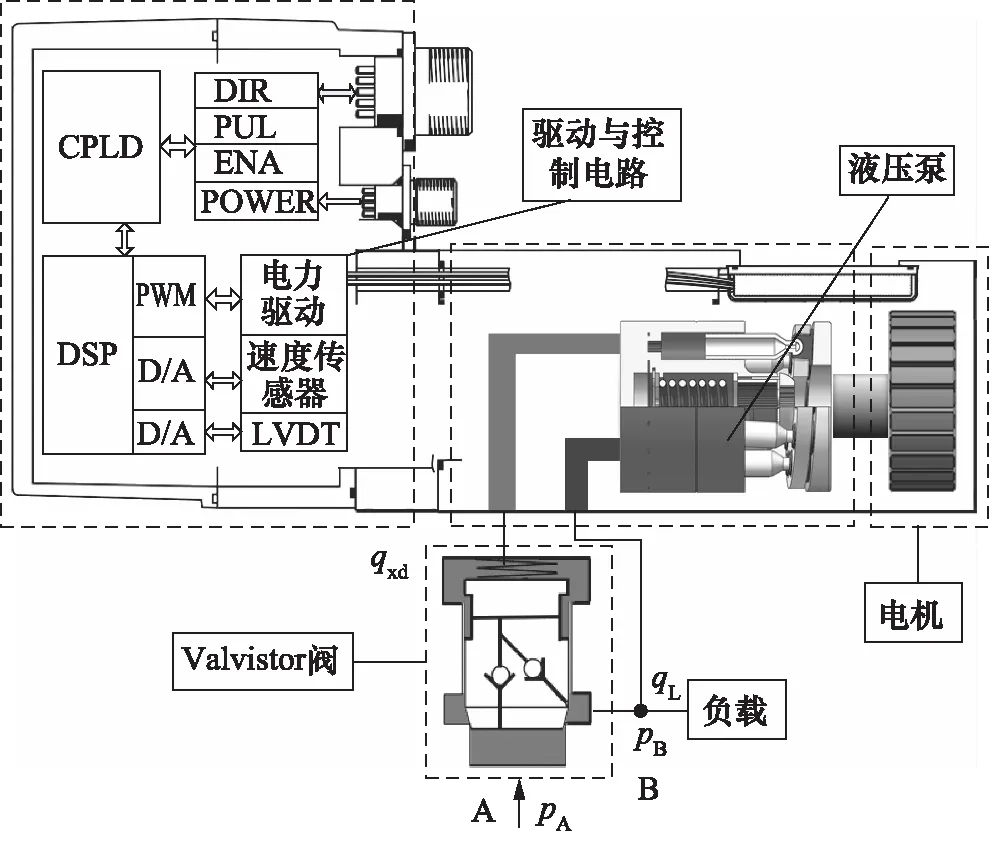

主动先导级控制的电业比例流量阀由6部分组成:主阀(Valvistor阀);伺服电机;小型双向液压泵(液压泵/马达);驱动电路;控制电路;集成一体化壳体。

根据Valvistor阀的特性,通过主阀的流量正比于先导级流量,有:

(1)

式中,qxd—— 先导级流量

ωx—— 主阀芯面积增益

ωc—— 流量反馈节流槽面积增益

α—— 主阀芯面积比

先导级流量正比于伺服电机的转速n和液压泵的排量qp,qxd=qpn,与负载压力无关,所以,通过伺服电机的转速就可动态控制主阀流量。即使主阀入口压力很低,先导泵也可以将主阀上腔的液压油吸出到主阀出油口,在主阀芯两端产生压差,打开主阀,这样提高了阀的动态响应。

图1 新原理电液比例流量阀的原理图

如图1所示,该阀的工作原理为:当主阀入口压力pA大于出口压力pB时,主阀上腔的液压油经过液压泵排到主阀排油口B,使主阀上腔的压力pC降低,这样主阀阀芯上移,阀口打开,液压油从A口流到B口;当压力pB大于pA时,B口油液经单向阀选择后进入主阀上腔,先导液压泵仍然将主阀上腔的油液排出到油口B,使主阀上腔压力pC降低,主阀阀芯抬起,油液从B口流向A口,从而实现流量的双向控制。

2 数学建模

先导泵/马达流量为:

qb=n·qp

(2)

主阀阀口流量为:

(3)

主阀开口面积计算公式为:

(4)

主阀开口的面积增益公式:

(5)

主阀芯位移和主阀流量为:

(6)

(7)

式中,Cdm—— 主阀流量系数

wm—— 主阀面积增益

x—— 主阀芯位移

pA—— 进油口压力

pB—— 出油口压力

d—— 主阀芯直径

qb—— 先导流量

Cdc—— 反馈节流槽流量系数

xi—— 反馈节流槽预开口量

ρ—— 液压油的密度

Valvistor阀由于有反馈节流槽预开口量,所以会有死区。当先导泵转速不变,当主阀入口与出口压力变化的时候,主阀芯位移将会随着主阀入口与出口压差的减小而增大,主阀的流量将会随着主阀入口与出口压差的减小而增大。

3 仿真分析

采用液压泵作为先导级,由式(7)可知其无论压差大小、正负都可以输出稳定的先导流量。由式(6)可知提高了整个阀的低压可控性和动态响应特性。

建立AMESim新原理电液比例流量阀的模型,对其静态、动态特性进行仿真分析,为了验证式(6)与式(7),同时也为闭环控制与进一步优化新原理电液比例流量阀结构设计提供理论依据。

3.1 仿真模型的搭建

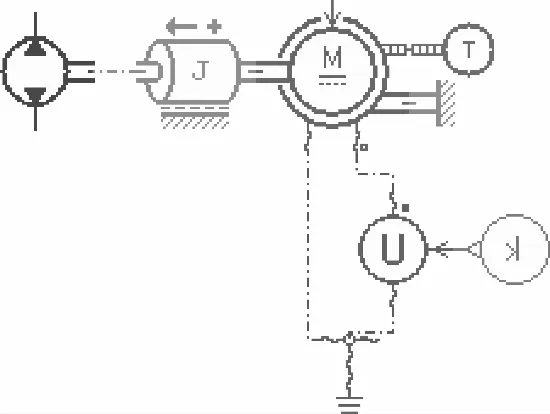

图2所示为在AMESim中搭建的新电液比例流量阀的仿真模型,该模型由液压源、主阀、先导泵/马达、负载等部分组成,先导泵/马达的额定排量为6 mL/r,主阀为弹簧阻尼系统,使用元件库中的元件分别表示主阀上腔C、入口腔A、出口腔B,先导泵/马达的流量由伺服电机转速闭环进行控制,负载为溢流阀。

图2 新电液比例流量阀的仿真模型

1) 先导级控制单元

主动先导级控制的电液比例流量阀经过伺服电机来控制先导泵/马达的速度,进而控制该阀先导级流量,如图3所示为该新原理阀先导级控制部分模型。先导级采用西门子公司的1FK7080-5AF71-1型号的伺服电机,额定功率为2.14 kW,额定转速为3000 r/min;先导泵/马达选择力士乐A10FZG006/10W型号的柱塞泵/马达,该泵/马达为小流量双向柱塞泵/马达,排量为6 mL/r。

图3 新原理阀先导级控制部分仿真模型

由于该阀先导级流量的输入信号响应特性对主阀的频率响应特性有着非常大的影响,为了确保先导级控制部分仿真模型的准确性,要将所选的伺服电机、双向柱塞泵各种物理参数输入到AMESim仿真模型中,并且将电机与双向柱塞泵的轴,联轴器的转动惯量的参数都输入到仿真模型中,确保AMESim模型的准确性。

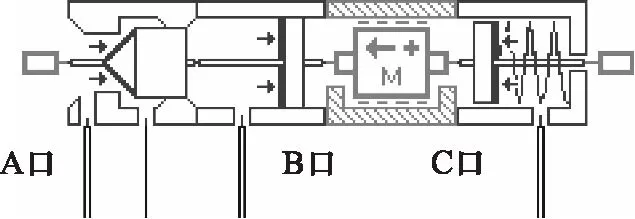

2) 主阀

主阀为16通径Valvistor阀,它有2个可变节流口,将Valvistor阀参数输入到AMESim模型中,通过仿真可计算出节流口的流量以及主阀阀芯液动力。AMESim模型中的3个活塞腔,分别为:主阀芯进口腔A、出口腔B、主阀弹簧上腔C, 3个A,B,C活塞腔与弹簧、质量阻尼块等将组成主阀芯仿真模型如图4所示。

图4 主阀子系统

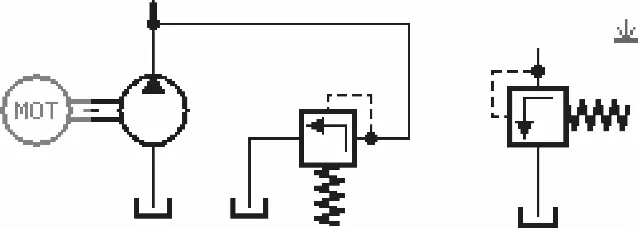

3) 动力源及加载模型

动力源及加载系统仿真模型,如图5所示。溢流阀调节液压系统压力,为满足主动先导级控制的电液比例流量阀额定流量,液压泵排量为400 mL/r,连接液压泵的电机转速为1500 r/min,这样液压泵源流量为600 L/min。

图5 动力源与加载系统模型

3.2 系统特性研究

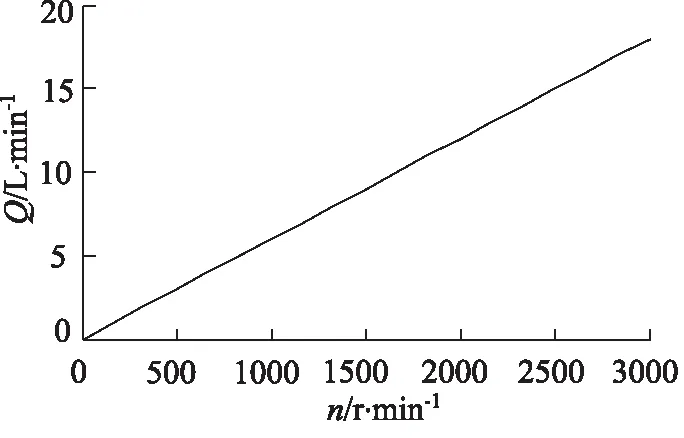

由式(1)可得:主动先导级控制的电液比例流量阀的先导级流量随伺服电机转速比例变化,如图6所示,随着伺服电机转速的增大,双向柱塞泵/马达的流量呈现线性增加,当伺服电机转速达到3000 r/min,先导泵/马达的流量为18 L/min。

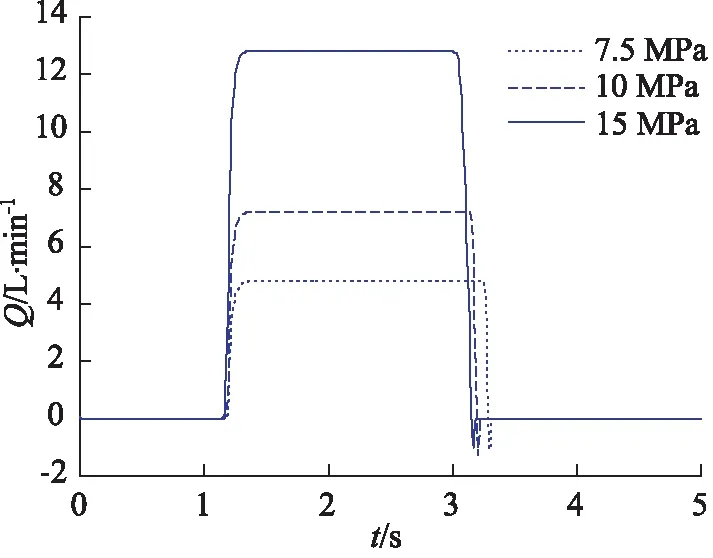

主阀反馈节流槽面积增益为1.5 mm,系统压力为7.5, 10, 15 MPa。图7可看出在负载压力不变的情况下,主阀的芯位移、主阀流量都和伺服电动机转速呈比例关系,当电机转速为3000 r/min,先导泵的流量为 18 L/min。

图6 先导泵/马达流量输出特性

图7 先导泵/马达流量

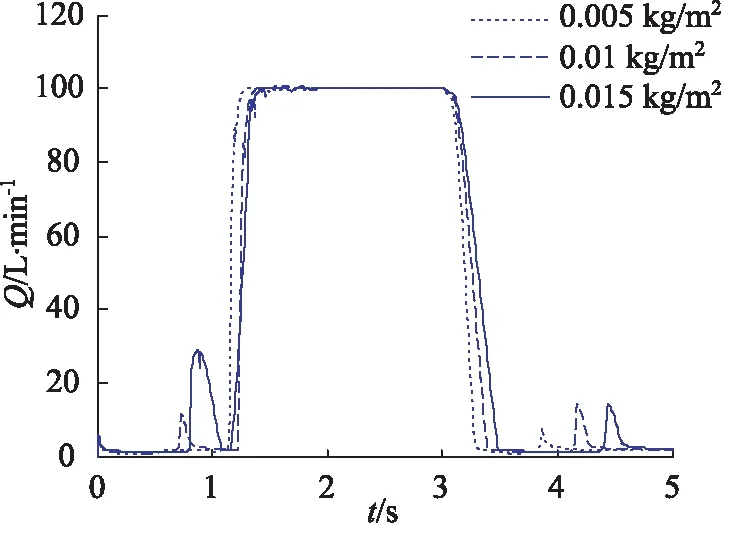

如图8所示,当伺服电机转速增加,先导泵流量也随着增大,主阀的流量的也比例增加。伺服电机及其附件的转动惯量对主阀的动态响应有很大的影响,转动惯量越大,主阀的动态响应越慢,图9为伺服电机及其附件的转动惯量对主阀动态响应的影响曲线。

图8 主阀流量阶跃响应曲线

图9 不同转动惯量时的主阀流量

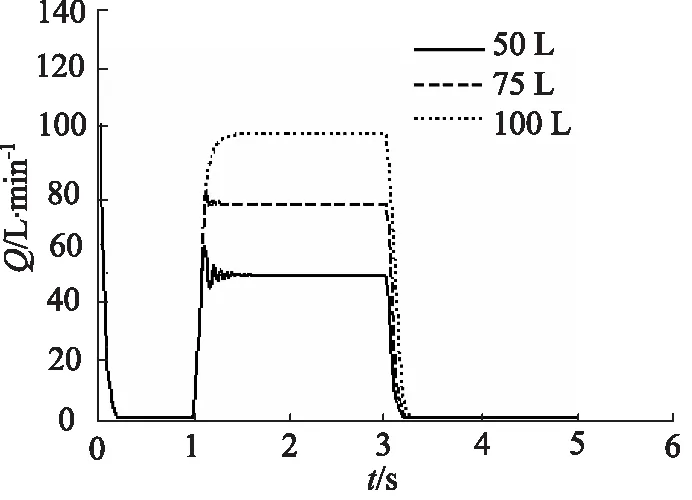

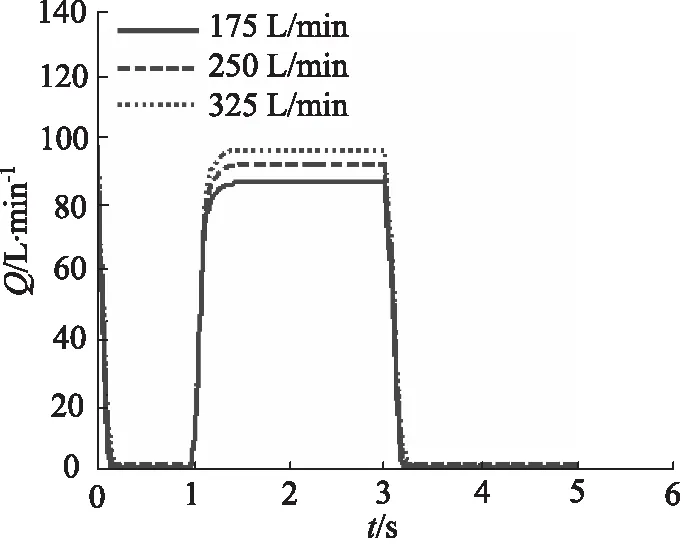

图10为油源不同排量时主阀流量,由图看出随着油源排量的增加,主阀的排量也随之增加。图11为不同输入信号时,伺服电机的转速及先导泵/马达的阶跃响应曲线。由图看出随着输入信号的增加,主阀的排量也随之增加。

图10 不同输入信号时的主阀流量

图11 油源不同排量时主阀流量

由于该阀为大流量电液比例流量阀,所以油源泵站的流量直接影响该阀的控制输出流量,图11为油源流量为175 L/min时输入信号100 L/min主阀流量,从图可以看出当输入信号为100 L/min时,该阀输出流量小于100 L/min,而当油源流量为325 L/min时,该阀输出流量为100 L/min,可以达到设定流量。

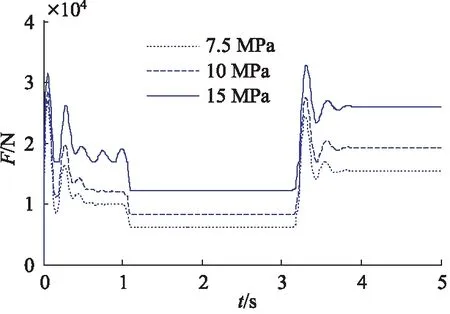

图12为不同压力时的主阀位移,从图可以看出系统不同压力的情况下,主阀的位移基本相同,带动先导泵的伺服电机转速也基本相同,如图13所示。

图12 不同压力时的主阀位移

图13 不同压力时的伺服电机转速

但是在不同系统压力情况下,主阀所受到的力不同,压力越大,所受到的力也越大,如图14所示。

图14 不同压力时的主阀受力

4 结论

仿真结果表明:

(1) 主动先导级控制的电液比例流量阀静态特性较好,先导泵/马达流量和Valvistor主阀的流量呈比例关系,采用液压泵作为先导级,其无论压差大小、都可以输出稳定的先导流量。从而也提高了整个阀的低压可控性和动态响应特性;

(2) 由于主动先导级控制的电液比例流量阀为大流量电液比例流量阀,所以油源泵站的流量直接影响该阀的控制输出流量,当输入信号为100 L/min时,该阀输出流量小于100 L/min,而当油源流量为325 L/min时,该阀输出流量为100 L/min,可以达到设定流量;

(3) 主动先导级控制的电液比例流量阀动态响应与压差有关,压差越大主阀流量响应越快,还与先导伺服系统的转动惯量有关,转动惯量越大主阀流量响应越慢。