静液驱动插装式安全阀压力特性分析及试验研究

2019-01-25罗艳蕾

罗艳蕾, 康 宇, 罗 瑜, 肖 玉

(贵州大学机械工程学院, 贵州贵阳 550025)

引言

静液压驱动装置以其传动比大、无级调速、效率高、控制距离长以及在低速行走时稳定性高等独特优势,被广泛研究和应用于山地农机方面[1]。而高压安全阀作为静液压驱动系统中的关键元件,对其进行研究分析和结构优化具有十分重要的意义。插装式安全阀集成于一体,结构紧凑、安装体积小、重量轻,在工程机械中应用广泛[2-4]。本研究采用插装式安全阀作为山地静液压驱动系统中的高压安全阀。

近年来,国内外众多学者对安全阀的研究不在少数,DASGUPTA K等[5]通过Bondgraph模拟技术研究了先导式溢流阀的动态特性。CONSTANTIN DUMITRACHE等[6]研究的泄压阀是一种安全装置, 用于在过压事件期间保护加压容器或系统。AFSHARI HH等[7]通过结合图模拟技术研究了调压阀的动态特性。MAKARYANTS G M[8]用试验验证了一种阀门冲程大范围下的减压阀, 设计出一种在允许误差范围内稳定性较高的安全阀。刘刚[9]对插装阀的结构参数和性能参数进行设计计算从而进行了优化。李军霞等[10]以利用功率键合图理论和MATLAB软件对电液比例溢流阀调压系统的动态特性进行了仿真分析。于淑政等[11]针对插装式溢流阀的阻尼孔取值范围进行了研究,运用AMESim软件进行仿真并通过理论计算验证了其正确性。杜宏辰、杨国来[12-13]也分别运用AMESim、MATLAB对插装溢流阀进行了研究。液压支架安全阀流量性能的优劣直接影响着煤矿井下支护安全。马强等[14]提出基于AMESim软件和Fluent软件联合大流量安全阀特性进行仿真研究,最后得到了安全阀在外力作用下的动态响应。上述研究对各种系统工况下的安全阀进行了分析,但单独对静液压驱动系统下的安全阀的动态特性进行的分析却较少。本研究采用AMESim软件搭建静液压驱动系统模型,把阀放在静液压驱动系统中,通过改变不同的参数来得到阀对系统马达的压力特性影响,并进行试验验证,目的是对之后类似的研究工作提供有价值的参考。

1 系统工作原理

1.1 静液压驱动系统工作原理

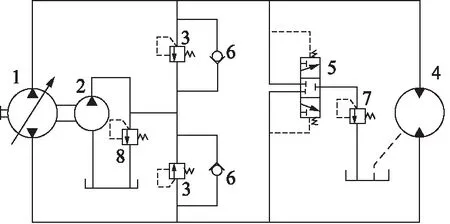

山地静液压驱动系统,主要由双向变量泵、高压安全阀、双向驱动马达、热交换阀等组成,如图1所示。其大致工作过程为,根据系统行驶速度和驱动负载的需要,通过调节变量泵1的斜盘倾角来控制其输出流量,进而控制马达的输出转速。通过调节泵1的斜盘倾角方向改变流量输出方向,从而改变马达4旋转方向,实现前进和后退。补油泵2实现对闭式主回路的补油,高压安全阀3实现系统安全保护,热交换阀5实现部分热油流回油箱,控制闭式回路油液温度。

1.双向变量泵 2.补油泵 3.高压安全阀 4.双向驱动马达 5.热交换阀 6.补油单向阀 7.低压安全阀 8.补油安全阀

1.2 插装式安全阀工作原理

在静液压驱动系统中,插装式安全阀对整个系统的压力保护以及稳定性有较大的影响,其主要由阀套、阀芯、主阀弹簧、先导弹簧、弹簧座、调节螺母、紧锁螺母等组成,如图2所示。

1.阀套 2.主阀芯 3.主阀弹簧 4.先导阀芯 5.先导弹簧 6.调节螺母 7.紧锁螺母 8.弹簧座 P.进油口 T.回油口

工作时,压力油通过P口进入主阀上的阻尼孔充满阀腔,并通过导阀阻尼孔进入导阀芯上。当先导阀未打开时,主阀芯由于左右腔压力平衡保持不动,阀口处于关闭状态;当压力逐渐增大到使先导阀芯左移开启时,主阀左腔压力下降,当左右腔的压差大于主阀弹簧与摩擦力之和时,主阀芯也左移,主阀开启,实现压力的调节作用。

2 插装式安全阀的数学模型

插装式安全阀结构如图3所示,忽略阀芯自重及阀芯运动时摩擦力不计。因此,可建立如下数学模型:

图3 螺纹插装式安全阀结构简图

(1) 主阀流量连续性方程:

(1)

式中,q2为主阀阀口流量,m3/s;Cd2为主阀的流量系数;D2为主阀的阀芯直径,mm;α1为主阀阀口半锥角,(°);x1为主阀阀的阀芯位移,mm;p1为主阀的右腔压力,N;p0为回油压力,N;ρ为液压油密度,kg/m3。

(2) 先导阀流量连续性方程:

(2)

(3) 主阀芯运动微分方程:

式中,t为阀芯位移时间,s;m1为主阀芯质量,kg;A1为主阀阀口作用面积;p3为主阀芯左腔压力,N;B1为主阀阀芯黏性阻尼系数,N·s·m-1;k1为主阀弹簧刚度,N·/mm-1;x01为主阀弹簧预压缩量,mm。

(4) 先导阀芯运动微分方程:

(4)

式中,m2为先导阀芯质量,kg;A2为先导阀阀口作用面积;B2为先导阀阀芯黏性阻尼系数,N·s·m-1;k2为主阀弹簧刚度,N·mm-1;x02为先导阀弹簧预压缩量,mm。

(5) 主阀阀芯阻尼孔流量方程:

(5)

式中,q1为流过阻尼孔R1的流量,m3/s;d1为阻尼孔R1的直径,mm;l1为阻尼孔R1的长度,mm;p1,p3分别为主阀阻尼孔右侧和左侧的压力,N。

(6) 先导阀芯阻尼孔流量方程:

(6)

式中,q3为流过阻尼孔R1的流量,m3/s;d3为阻尼孔R3的直径,mm;l3为阻尼孔R3的长度,mm;p3,p2为分别为先导阀阻尼孔右侧和左侧的压力,N。

3 AMESim建模及其仿真

AMESim是一款仿真软件平台,用户可用以进行多学科领域的深入的仿真计算和分析。基于静液压驱动系统与插装式安全阀的工作原理建立的数学模型,可建立仿真模型如图4所示。仿真中假设油液为理想液体,忽略泄漏。

图4 静液压系统仿真模型

本研究采用一种山地收割机静液压驱动的正常规格参数作为仿真参数,系统的最高压力不超过35 MPa,主要参数如表1所示。

表1 仿真模型主要参数设置

4 仿真结果的分析

4.1 先导阀阻尼孔直径的影响

如图5所示,先导阀阻尼孔直径分别2, 2.2, 2.5 mm 时的马达进口压力响应特性曲线, 从图中可以看出,先导阀阻尼孔的大小对马达进口压力有较大的影响。随着阻尼孔直径增大,稳态压力明显降低,峰值压力也会相应降低。当直径过大,相应的振荡次数和过渡时间也会增加,而阻尼孔直径过小又会出现堵塞,因此取先导阀阻尼孔直径2.2 mm。

图5 先导阀阻尼孔直径不同时动态响应关系曲线

4.2 主阀阻尼孔直径的影响

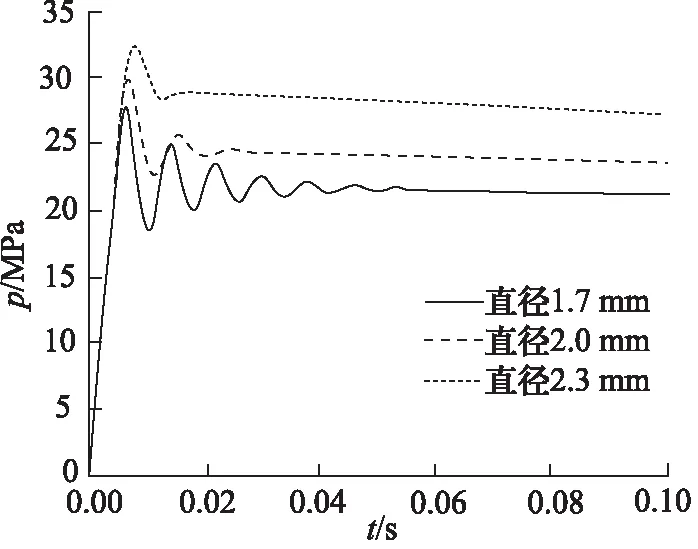

如图6所示主阀阻尼孔直径分别为1.7, 2.0, 2.3 mm时马达进口压力响应特性曲线。从图中可以看出,随着主阀阻尼孔直径的逐渐增加,响应时间延长,峰值和稳态压力也相应增加。当孔径为1.7 mm时,压力超调量为5.5 MPa;当孔径为2.0 mm时,压力超调量为5.8 MPa;当孔径为2.3 mm时,压力超调量为6.1 MPa。说明直径越大,压力超调量越大,定压精度越低。且由图可知,直径越大,则需要更大的流量才能在主阀阀芯前后形成足够的压差,从而使压力升高;直径越小,振荡次数又会增加。所以,主阀阻尼孔直径选取合适的大小为2.0 mm。

图6 主阀阻尼孔直径不同时动态响应关系曲线

4.3 先导阀弹簧预紧力的影响

如图7所示3条曲线分别代表先导阀弹簧预紧力为200, 250, 300 N时马达进口压力特性曲线。从图中可以看出,随着先导阀弹簧预紧力的增大,峰值压力与稳态压力有明显的升高, 压力超调量与过渡时间都缩短,振荡次数也减小,但预紧力不宜过大,过大会使系统最大压力超过额定值,造成管路的损坏,因此,本研究取250 N。

图7 先导阀弹簧预紧力不同时动态响应关系曲线

4.4 主阀弹簧预紧力的影响

如图8所示3条曲线分别代表主阀弹簧预紧力为300, 350, 400 N时马达进口压力特性曲线。从图中可以看出,随着弹簧预紧力的增大,响应时间变长,稳态压力也随之增高,但压力超调量变小,振荡次数与过渡时间无明显变化。

图8 主阀弹簧预紧力不同时动态响应关系曲线

4.5 主阀芯锥角的影响

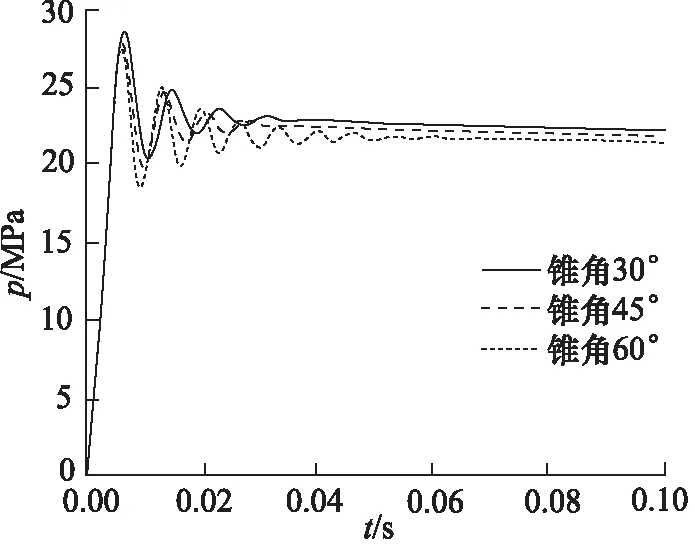

如图9所示3条曲线分别代表主阀芯锥角为30°,45°,60°时马达进口压力特性曲线,从图中可以看出随着主阀锥角的增大,峰值压力降低,稳态压力响应减小,响应时间缩短,压力超调量减少,但振荡次数变多。因此,取主阀锥角45°较为合适。

图9 主阀芯锥角不同时动态响应关系曲线

4.6 优化参数后压力特性曲线

综上仿真得到不同参数的优化值,设置仿真时间为0.10 s,仿真步长设为0.01 s,运行仿真,得到插装式安全阀与马达进口压力响应特性曲线如图10所示。

由图可知,插装式安全阀的从开启到达稳定经历了一个过渡时间,该阀的阶跃响应上升时间大致为0.0065 s,过渡时间为0.04 s,峰值压力为28.2 MPa,稳态压力为22.4 MPa,压力超调率为25.58%,小于30%,满足在实际工作状况中的需要。

图10 安全阀压力响应特性曲线

5 静液驱动回路实际工况试验分析

根据图1液压原理图搭建了如图11所示的试验工作回路,将液压回路中马达进口压力的变化波动情况曲线与仿真所得到的优化曲线进行对比,验证是否符合仿真分析。

1.系统溢流阀 2.插装式安全阀 3.压力传感器 4.液压马达 5.转速转矩传感器 6.磁粉制动器 7.比例压力流量阀

1) 试验原理及试验回路

首先对整个液压回路参数进行设置。设置系统压力为35 MPa,泵转速1800 r/min,负载转动惯量7.0 kg·m2。插装式安全阀为厂家定制而成,阀的结构参数采用用仿真所得的最优参数:其中先导阀阻尼孔直径2.2 mm、主阀阻尼孔为2.0 mm、主阀芯质量0.2 kg、先导阀芯质量为0.01 kg、先导阀弹簧刚度35 N/mm、主阀芯锥角45°、先导阀弹簧预紧力250 N。整个试验平台主要由变量泵、系统溢流阀、插装式安全阀、液压马达、压力传感器、转速转矩传感器、磁粉离合器、比例压力流量阀等主要元件组成。

2) 仿真与试验数据对比分析

如图12为参数设定后得到的马达进口压力曲线。在0~0.007 s时间内,压力响应滞后,这是由于系统容积腔未充满油液,在0.007 s以前油液未到达马达。在0.007 s后系统压力大约0.10 MPa内突增到26.7 MPa 左右,随后插装式安全阀起作用 ,压力趋于稳定,但是一直在20.5 MPa上下波动,波动较大的原因时因为存在流量脉动。

图12 马达进口压力试验曲线

将图12所示的试验曲线与图10所示的仿真曲线进行对比分析,仿真曲线峰值压力为28.2 MPa,稳态压力为22.4 MPa,且波动较小。但两组曲线整体变化趋势基本相似,峰值压力和稳态压力变化相差不大,试验中由于系统回路本身存在泄漏及泵马达等元件与管路的接触不好等问题,导致系统在试验平台测得稳态时的压力会比仿真稳态时所得压力小。由图可知,实测的性能与仿真模拟的性能基本可以达到一致,所以可认为仿真结果具有可靠性。

6 结论

本研究对插装式安全阀进行了理论推导,对整个静液压行走系统运用AMESim建模,并根据实际工况进行参数设置。通过对关键参数的批量仿真及对比分析,得到液压马达进口压力特性曲线,最后根据仿真的优化参数,搭建了试验平台进行试验验证,得到了如下结论:

(1) 阻尼孔对系统马达进口压力有较大影响。主阀阻尼孔越大,系统振荡次数越少,系统越稳定,但峰值压力变大,需要较大的压差才能打开;先导阀阻尼孔越大,振荡次数越多,系统波动越大,但过小又容易出现堵塞;

(2) 主阀芯锥角对系统马达进口压力也由较大影响,随着主阀锥角的增大,压力超调量减小,但振荡次数会变多导致系统不稳定,因此取45°适中即可;

(3) 主阀弹簧与先导阀弹簧预紧力的不同对系统马达进口压力都有明显的影响。主阀弹簧预紧力变大,压力超调量变小,振荡次数与过渡时间无明显变化;导阀弹簧预紧力的增大,压力超调量减小和振荡次数都减小,系统越发稳定,但预紧力不宜过大,过大会使系统最大压力值超过系统承受范围,造成系统的损坏。