汽车前轮磁流变制动器设计与分析

2019-01-24杨坤全

杨坤全

(漳州职业技术学院汽车工程系 福建漳州 363000)

磁流变液是一种新型智能材料,在磁场控制下,磁流变液体会发生磁流变效应,可实现液态和固态之间相互转换,而且这种转换速度非常快(一般为毫秒级)。这几年国内外已对其进行大量的研究,尤其是利用磁流变液发生磁流变效应时,产生的剪切屈服应力,将其应用于汽车半主动悬架、缓速器、离合器等控制。利用磁流变液特性开发的动力传动装置,具有控制能耗低、受外部环境影响小、部件磨损小等特点,而且通过控制施加在磁流变液上的磁场强度,就可达到转矩或速度的无级控制,其在汽车工业、液压传动、建筑抗震等领域具有很大应用前景[1]。目前,将磁流变液应用在汽车制动器上的研究并不多,但传统汽车制动器在功能增加的同时,管路和结构设计等越来越复杂,也存在制动液泄露风险,随着新能源汽车的发展,发动机逐步被取消,现行燃油车制动器上的真空助力也将消失,虽可外加电子真空泵并配合能量回收,但磁流变制动器能较好实现线性控制,除去了制动主缸和助力器等零件,降低了车重,节省了空间,在不借助外力的情况下能实现主动控制,更能满足自动驾驶对制动系统的要求[2]。因此,磁流变制动器可通过合理的结构和磁路设计,实现制动力矩的连续、快速的控制,进而达到汽车制动要求[3]。将磁流变制动装置应用于汽车前轮的刹车控制,主要目标是对汽车前轮制动器进行结构和磁路设计,利用MATLAB软件对制动器的制动力矩进行仿真分析,并就结构参数对制动力矩影响做进一步分析,为磁流变制动器设计提供参考依据。

一、汽车前轮磁流变制动器结构设计

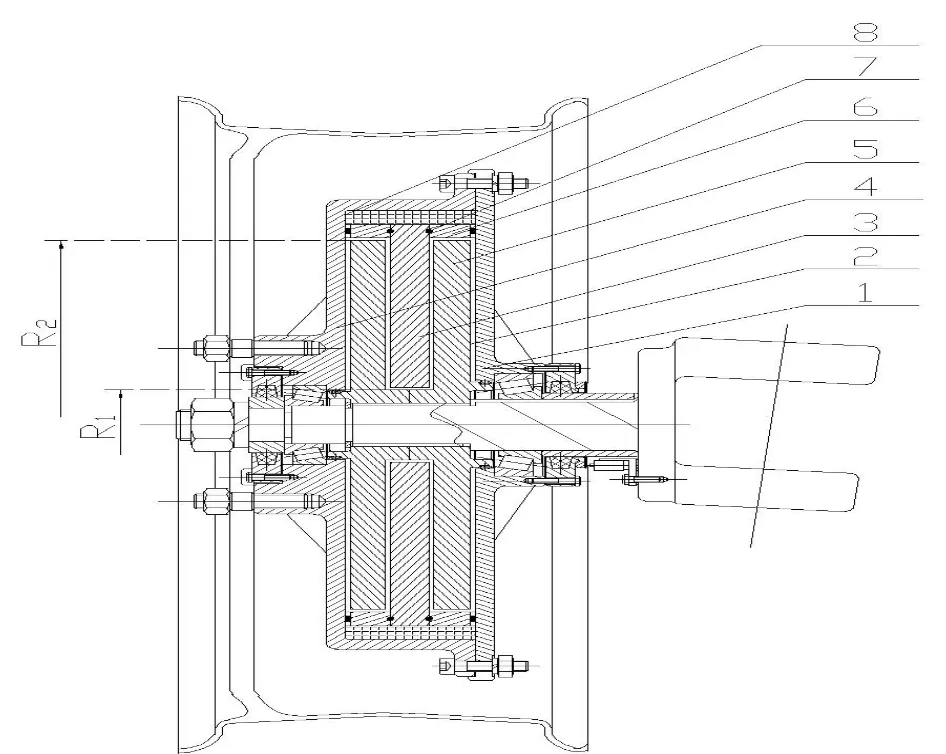

磁流变液体有多种设计结构和工作形式,诸如圆筒式和圆盘式等结构、剪切和挤压等工作形式[4]。前轮磁流变制动器利用圆盘式结构的剪切工作原理进行设计,采取的前轮轮胎结构较普通轮胎结构有所改变,主要由制动盘、固定盘、左右轮毂、励磁线圈等组成。左右轮毂与前轮轴之间有圆锥滚子轴承,左右轮毂通过螺栓固定;两隔磁固定环与固定盘固定一起,外部支撑励磁线圈,同时两隔磁固定环分别固定于左右两轮毂内侧,之间用大O型密封圈密封;左右制动盘通过花键固定在前轮轴上。对于后轮驱动的汽车来说,前轮是从动轮,轮胎、左右轮毂、隔磁固定环、固定盘和励磁线圈固定成一整体并随着前轮轴转动。左右轮毂内侧、隔磁固定环、固定盘和左右制动盘之间形成密闭的空间,内部充满磁流变液体,制动器产生制动力矩的磁流变液是以R1和R2所构成工作圆环对应的区域。当励磁线圈没通电时,工作圆环区域的磁流变液体处于零磁场作用状态,产生的粘性力矩较小;当励磁线圈通电时,产生的磁场将使工作圆环区域的磁流变液体发生磁流变效应,进而使磁流变液体形链状结构,产生制动力矩,对制动盘起到阻力作用。磁流变制动器结构如图1和2所示。

图1 汽车前轮磁流变制动器结构图

图2 汽车前轮磁流变制动器三维剖面图

为了简化计算,在推导磁流变制动器的制动力矩公式时,作出如下假设:(1)假设磁流变液是不可压缩的;(2)忽略重力影响;(3)忽略磁滞现象,认为其响应具有瞬时性;(4)忽略由于加工和工艺带来的认为误差等[4]。

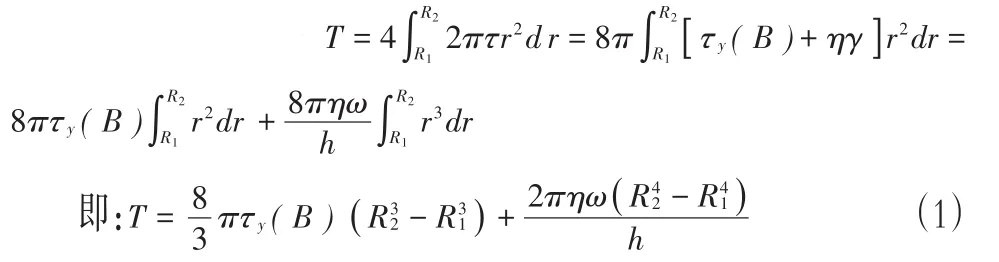

前轮磁流变制动器采用双盘式结构,制动器具有四个工作面,假设四个工作面相同,可推导出磁流变制动器的制动力矩计算公式为[5]:

其中,ω是工作转速,h是磁流变液工作间隙,τy(B)是动态屈服应力,η是塑性粘度,制动器的工作面为R1到R2的圆环面。

可看出,磁流变制动器的制动力矩由剪切应力产生的力矩和粘性力矩两部分组成。剪切应力产生的力矩除与工作环面的结构尺寸有关外,还与施加在磁流变液上的磁场强度大小有关,由磁流变液的特性决定,这部分是可控的;粘性力矩是在零磁场作用下产生的,其大小与工作环面结构尺寸、磁流变液粘度、轴旋转速度和磁流变液的工作间隙有关,属于不可控部分。因此,可通过控制施加在磁流变液上的磁场强度来调节制动力矩的大小,进而达到汽车制动要求。粘性力矩相比动态剪切应力产生的制动力矩小得多,一般在计算中可不做考虑。

二、磁流变液制动器磁路设计

磁流变制动器中的磁流变液体要发生磁流变效应产生制动力矩,必须在励磁线圈通电产生磁场的作用下才可以实现,因此制动器磁路的设计就显得非常重要,只有合理设计磁路,才可实现制动器的有效制动[6]。为了减少磁动势的损失,必须对磁路进行合理设计,从而使励磁线圈产生的磁场能够有效作用在工作间隙区域的磁流变液体上。前轮磁流变制动器固定盘两侧采用两个奥氏体不锈钢材料隔磁环进行定位紧固,并且用以支撑和保护励磁线圈。同时,隔磁环可以起到隔磁的作用,并能够对励磁线圈的磁场进行有效引导,确保磁场能形成闭环回路,且磁力线垂直作用在工作间隙区域的磁流变液体上。

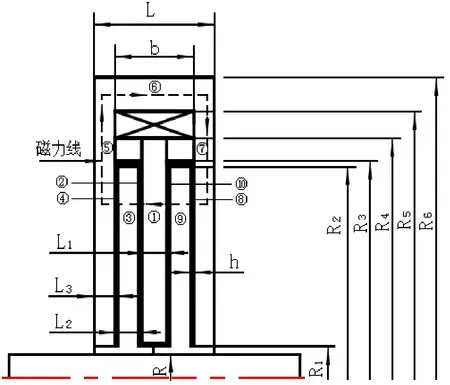

为便于计算,将磁流变制动器左右壳体及两制动盘工作区域假设成是对称的,一般情况下,主磁路也会有一部分磁通泄露到空气中,造成磁动势损失,但磁力线通过的元件的导磁率远比空气大得多,因此泄露到空气中的这部分磁通也可忽略不计[7]。当励磁线圈通电时产生的磁场会沿着①至⑩形成闭环回路,如图3所示。

图3 磁流变制动器磁阻划分及磁阻计算简图

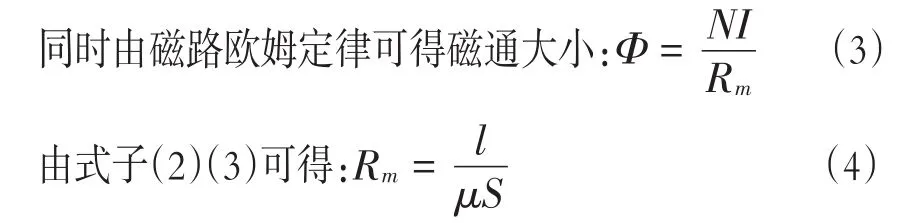

根据磁路安培定律可推导出,磁通大小[8]:

式中,Φ为磁场磁通;B为磁感应强度;μ为铁芯材料的磁导率;S为磁路等效截面积;l为磁路等效长度;N为线圈匝数;I为线圈中电流大小。

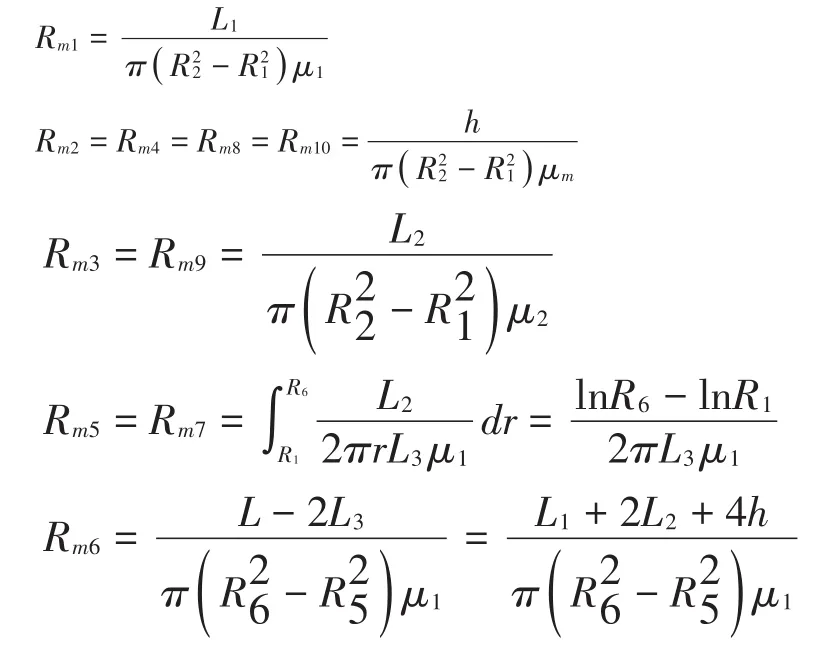

结合图3所示制动器每部位尺寸,得到各段磁路的磁阻:

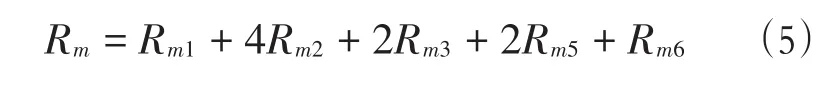

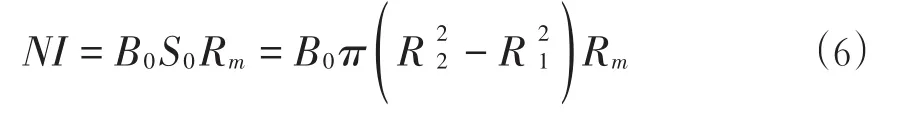

磁路的总磁阻为:

式中,μm为磁流变液的导磁率;μ1为固定盘与壳体的导磁率;μ2为制动盘的导磁率。

由式子(2)可推导出制动器工作间隙中磁动势为:

式中,B0为施加在制动器中磁流变液上的磁感应强度;S0为工作间隙处的磁通面积。

三、制动器制动力矩分析

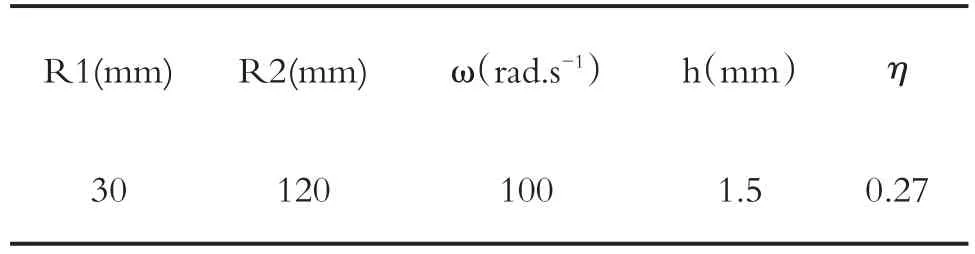

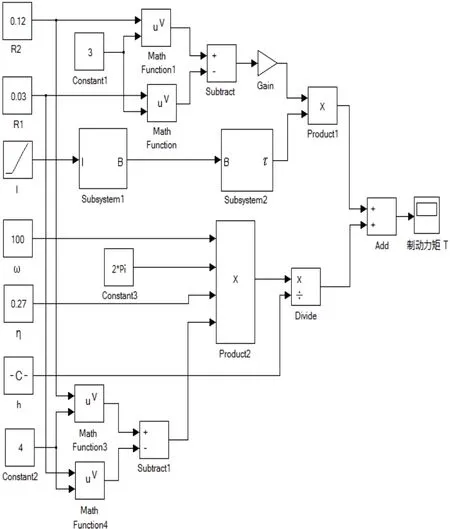

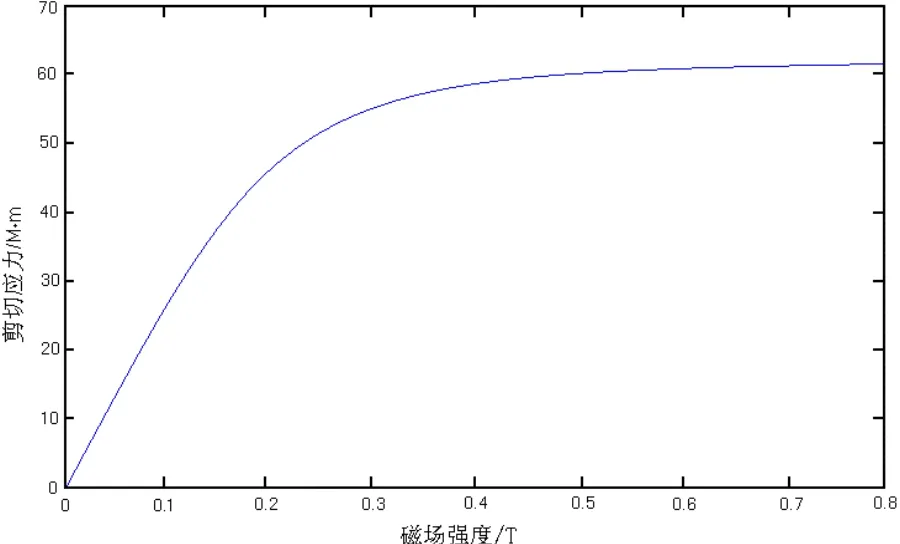

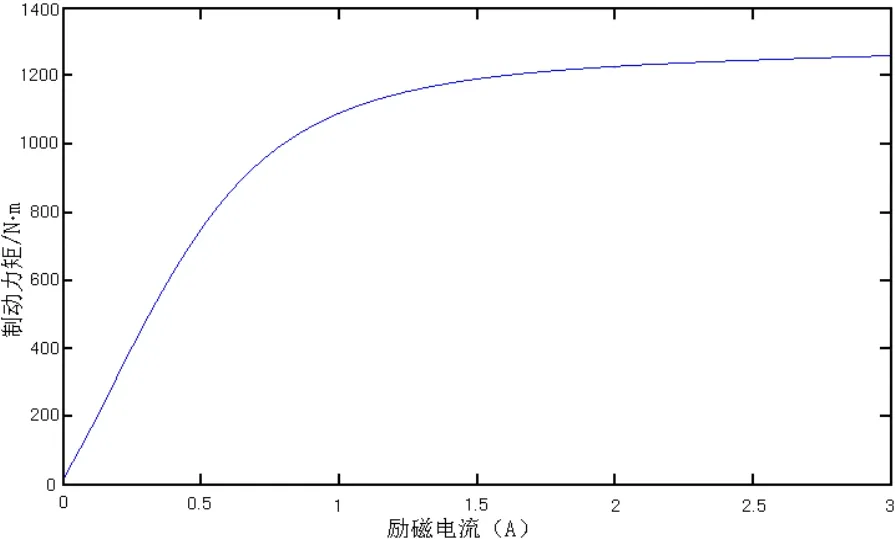

以某车型的前轮制动器为研究对象,展开前轮磁流变制动器性能仿真,该车型的相关参数如表1,制动器仿真参数如表2所示,结合公式(1)和(7),利用SIMULINK仿真工具箱建立该前轮磁流变制动器的SIMULINK仿真模型如图4,仿真中选取的某磁流变液体的磁场强度与剪切应力关系如图5所示,封装完为模型中的Subsystem2模块[9],得到制动力矩仿真结果如图6所示。由磁场强度和剪切应力关系图可以看出,磁流变液体的剪切应力随着施加的电磁场强度的增大而增大,尤其在0-0.25T几乎是呈线性增长关系,但0.4T-0.8T剪切应力增长较平缓,相对基本稳定,最后达至最大值64.72kPa。由图6可以看出,该磁流变制动器在不施加磁场时粘性制动力矩为23.76N·m,该部分仅与制动器结构本身参数及磁流变液体特性和轮轴转速有关,与施加的电流大小无关;当施加励磁电流时,制动器的制动力矩在0-1A时随着励磁电流的增加呈线性增长关系,且在励磁电流为0.76A时制动力矩就达到1000N·m,随后励磁电流为1-2.5A时,制动力矩的增加就比较平缓,励磁电流超过2.5A时,制动力矩基本就达到饱和,最高可达到1251N·m。

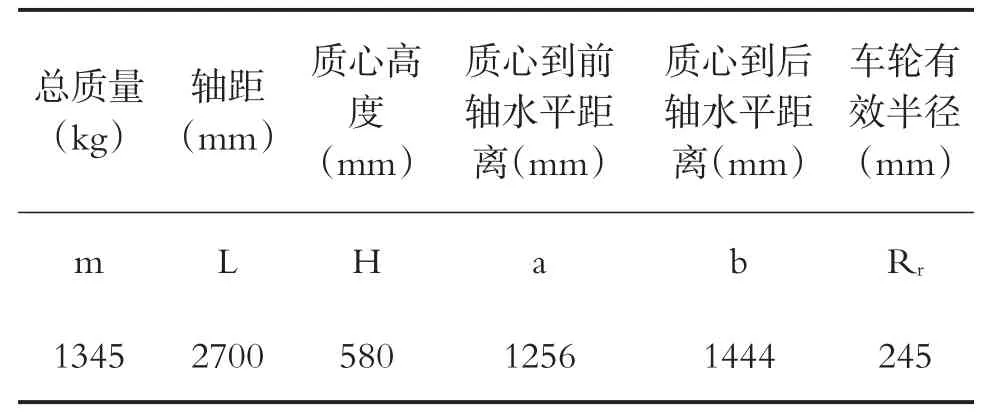

表1 汽车主要相关参数表

表2 制动器仿真参数

图4 励磁电流-制动力矩仿真模型

图5 磁场强度与剪切应力关系图

图6 制动力矩仿真结果图

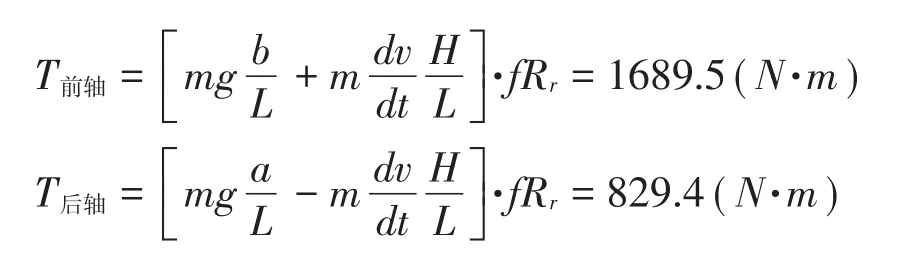

按照GB7258-2017(机动车运行安全技术条件)标准,对乘用车在制动初始速度为50Km/h时,空载检验平均减速度不小于6.2m/s-2,则该假定车型前后轴的最大制动力矩要求为:

由于该磁流变制动器是假定用于该车型的前轮制动,在干燥、良好的沥青或混泥土路面附着系数f=0.78进行紧急制动时,前轮制动器最大制动力矩要求为T前轮=T前轴/2=844.75N·m,由磁流变制动器励磁电流与制动力矩的关系可以看出,在励磁电流为0.6A时即可达到前轮制动器最大制动力矩的要求,况且随着励磁电流的增大制动力矩仍然是可以继续增加的,因此该磁流变制动器是可以满足该车型最大力矩的制动要求,且制动力矩还有很大增加的余量。

四、制动器结构参数影响分析

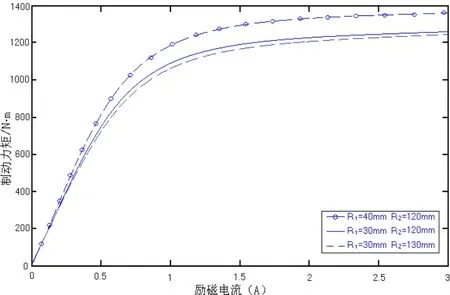

磁流变制动器的制动性能受到材料性能、工作条件、结构参数等诸多方面影响[10],为研究不同结构尺寸下制动器的性能变化,对制动器不同的工作圆环面进行制动性能仿真,仿真结果如图7,三种不同的工作圆环面尺寸产生的制动力矩变化趋势基本相同,而且同样励磁电流下,增大工作圆环面的面积可以增大制动力矩。另一方面,R1=40mm、R2=1200mm和R1=30mm、R2=120mm两种对比产生的制动力矩相差不大,但R1=30mm、R2=130mm和R1=30mm、R2=120mm两种对比产生的制动力矩相差较大。同样尺寸下,工作圆环面的内半径R1减小10mm,制动力矩可增加11.2N·m,而工作圆环面的外半径R2增大10mm,制动力矩则可增加106.8N·m,可以看出工作圆环面的外半径R2对制动力矩的影响比R1大。

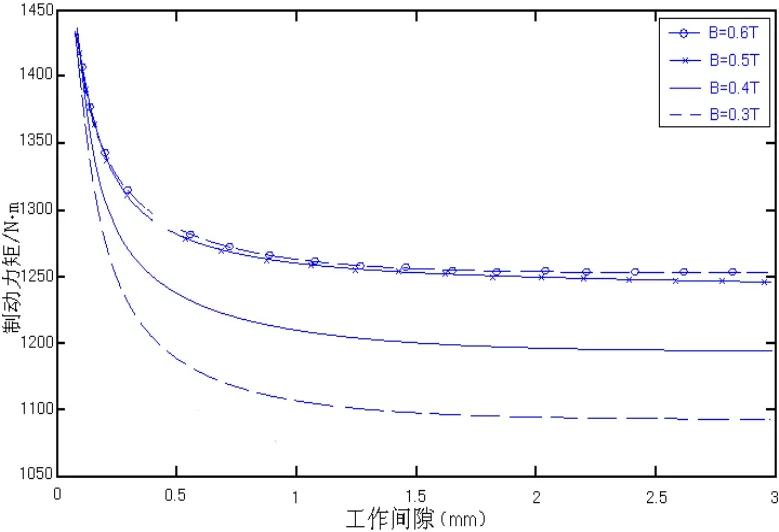

图8是对工作间隙h和制动力矩建模后仿真结果,由图可以看出:(1)工作间隙越小磁流变液产生的制动力矩越大,尤其是小于0.5mm时,制动力矩呈急增趋势,0.5-1.5mm之间制动力矩增加较平缓,大于2mm以后制动力矩基本趋于稳定;(2)同样工作间隙下,制动力矩随着施加在磁流变液上的磁感应强度的增加而增大,但当磁感应强度增大至0.5T时,制动力矩增加较小,基本趋于稳定,这与制动器励磁电流和制动力矩仿真结果相一致。另一方面,工作间隙越小,加工难度增加,且磁流变液在工作间隙中的流动性不好;工作间隙增大,磁流变液的流动性能提高,转矩的可控系数增大,但工作间隙过大会造成间隙处磁阻增加,磁势降低过大,传递的转矩下降[11]。因此,工作间隙一般取在0.5-2mm之间。

图7 外形尺寸影响仿真结果图

图8 工作间隙影响仿真结果图

五、结论

对传统轮胎结构进行重新设计,将磁流变制动器创新性应用于前轮刹车,仿真结果表明前轮磁流变制动器完全能满足选定车型的最大制动力矩制动要求。同时,磁流变制动器的制动力矩随着施加在磁流变液上的磁场强度增加,前期快速增长,后期逐步趋于稳定,单轮产生的制动力矩可达1251N·m,而且励磁电流在0-1A区间时,制动力矩呈线性增加,这种特性使磁流变制动器特别适用于线性制动控制系统的开发,更易满足新能源汽车及无人自动驾驶技术的发展对制动系统线性控制的要求。从结构参数影响分析可知,通过增大工作圆环面的外半径R2增加制动力矩比减小内半径R1增加得更快;另外,考虑到前轮制动器部件的布置,及制动间隙与磁流变液的流动性、磁阻变化、制动器加工难度等紧密相关,设计汽车前轮制动器磁流变液的工作间隙应取在0.5-2mm之间。目前磁流变制动器的研究仍处于理论的阶段,离实际应用仍还有很多急需解决的问题,如磁滞、磁场分布不均匀、磁流变液的沉降、温度影响等现象。随着汽车智能化的发展,磁流变制动器已成为制动系统最具前景的研究方向之一。