复合材料单搭接胶接接头低速冲击数值模拟

2019-01-23罗书舟伍乾坤胡德安

罗书舟, 陈 超, 伍乾坤, 胡德安

(湖南大学 特种装备先进设计技术与仿真教育部重点实验室,长沙 410082)

近几十年来,随着中国经济的飞速发展,汽车工业特别是家用轿车的发展越来越快。汽车的大量使用给人们带来了便利,但是也带来了如能源过度消耗、环境污染等问题。目前,节能减排、低碳生活成为全球汽车工业的研究热点,汽车轻量化是实现汽车低油耗和低排放的重要途径,而使用轻质高效能的材料可有效的实现汽车轻量化[1],如碳纤维复合材料在汽车工业中的应用。在工程实际中,复合材料结构需离型制造,再进行装配,所以复合材料间的连接性能至关重要[2]。与传统的机械连接相比,胶接具有结构轻、减震性能好等优点,越来越广泛地应用于复合材料结构件间的连接。因此,对复合材料胶接接头的研究越来越引起学者和工程师的重视。

从20世纪30年代开始,国内外的学者就对胶接接头进行了理论研究[3-9]。近年来,陈煊等[10]探讨了板厚、温度和试样端部的加载速度对单搭接胶接接头强度的影响。郑小玲等[11]探讨了胶瘤对单搭接胶接接头强度的影响。Kadioglu等[12]实验探讨了单搭接接头在摆锤冲击下的力学性能。梁祖典等针对T300碳纤维层合板单搭接胶接接头进行了实验研究和数值模拟,得到了胶接连接的失效模式和极限载荷与胶接长度和胶接厚度密切相关的结论,并分析了胶接连接在拉伸载荷下的破坏起始和演化过程。Stazi等[13]通过实验和仿真研究了不同湿度、水分、紫外线条件下的不同胶的拉伸性能,得到了外界条件对单搭接接头拉伸性能的影响。Wu等[14]通过三点弯曲和冲击实验,探讨了胶接长度和宽度对单搭接接头的力学性能的影响。Shi等[15]通过实验和仿真研究了复合材料在低速冲击时的面内损伤和层间损伤,分析了复合材料中裂纹的演化过程。开展复合材料冲击实验和仿真的研究越来越多,然而,对于复合材料胶接接头在不同胶参数下的失效模式、破坏形貌和能量吸收缺乏对比研究。

本文针对HTS40/977-2碳纤维层合板单搭接接头在三种不同胶胶接下承受冲击载荷的特性进行研究。首先对碳纤维层合板低速冲击进行数值模拟,通过与实验数据对比,验证了材料模型参数的合理性。其次,建立了采用不同胶的碳纤维层合板单搭接接头的有限元模型,基于Hashin准则的本构关系预测层合板的面内损伤,应用内聚力单元分析层合板的分层及不同胶胶接的失效。最后,基于数值模拟结果分析不同胶胶接接头的失效模式和能量吸收特性。

1 材料损伤模型

论文采用商业软件ABAQUS/Explicit进行数值模拟,有限元模型考虑面内损伤(基体和纤维的损伤)、层间分离和胶层损伤。复合材料面内损伤通过Hashin准则来预测,层间分离和胶层损伤引入内聚力单元进行分析。

1.1 面内损伤

Hashin准则考虑如下四种模式的损伤失效[16]。

纤维损伤

(1)

(2)

基体损伤

(3)

(4)

图1 纤维拉伸双线性损伤演化模型

1.2 层间损伤

本文所研究的碳纤维层合板HTS40/977-25是用单层板层层堆叠后加压固化而成的,两相邻单层板之间的界面在冲击载荷作用下会产生损伤并扩展。论文引入内聚力(Cohesive)单元研究相邻单层板之间的分层损伤和扩展,同时层合板单搭接胶层也采用内聚力单元进行模拟。

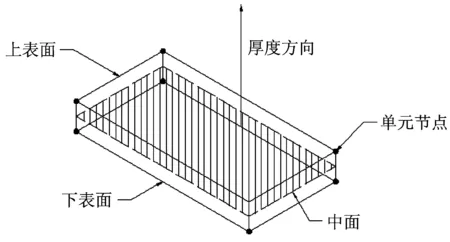

内聚力单元示意图如图2所示,由连接相邻单层板的上下两个表面组成,这两个表面沿厚度方向的运动表征内聚力单元的张开和闭合,沿着垂直于厚度方向的运动表征内聚力单元的横向剪切行为。内聚力单元包括三个应力,即厚度方向的正应力σn和垂直于厚度方向的两个切应力σs和σt,δn、δs和δt分别为三个应力所对应的位移。

图2 内聚力单元示意图

通常情况下内聚力单元的厚度很小,忽略法向变形几乎不影响切向的变形。内聚力单元线弹性状态下本构关系的表达式为

(5)

本文内聚力单元采用双线性本构模型,如图3所示。当δ=δ0时,表示材料开始产生失效;当δ≥δmax时,表示材料已经完全失效;当δ0≤δ≤δmax时,表示分层失效开始扩展。

图3 内聚力单元的双线性本构模型曲线

内聚力单元的损伤主要由损伤的起始和扩展这两个阶段构成。损伤起始判据采用平方应力准则,当对应的界面应力和临界界面强度比的平方达到1时,表示损伤的起始。损伤扩展采用考虑了不同裂纹模式应变能释放率的B-K准则来判定。式(6)和式(7)分别给出了平方应力准则和B-K准则的具体形式。平方应力准则为

(6)

(7)

式(7)分别代表材料在受拉和受剪作用下的损伤破坏。B-K准则[17]为

(8)

2 材料参数验证

基于前面所述的面内损伤和层间损伤模型,参照文献[18]中的实验,在ABAQUS中建立碳纤维复合材料层合板HTS40/977-2的冲击模型。冲击实验满足ASTM D7136/D7136M-07标准[19]。层合板厚度为2 mm,铺层方式为[0/90]2s,实验试样由两块中空钢板组成的夹具夹持,外露直径为75 mm的圆形区域。冲头为半球型,直径为15 mm,整个实验过程中冲头跌落高度为0.75 mm,冲头的质量分别为1 kg、1.5 kg和2 kg,冲击能量分别为7.35 J、11.03 J和14.7 J。

论文建立碳纤维复合材料层合板HTS40/977-2承受冲击载荷的有限元模型,如图4所示,碳纤维层合板由8层单层板组成,每层厚度为0.25 mm,采用减缩积分8节点连续壳单元SC8R进行离散,其材料参数如表1所示。碳纤维层合板层间加入有厚度的内聚力单元,每层厚度为0.000 75 mm,内聚力单元的单元类型为COH3D8,材料属性见表2。连续壳单元和内聚力单元的单元删除损伤参量极限值设为0.99。层合板边界设置为6个自由度完全固定,冲头定义为刚体,限制住除z方向之外的所有自由度,冲击速度为3.83 m/s,通过改变冲头的质量改变冲击能量。

图4 层合板冲击模型

参数E1/GPaE2/GPaE3/GPav12v13数值15310.310.30.30.3参数v23G12/GPaG13/GPaG23/GPa数值0.410.310.30.3

表2 内聚力单元材料参数

仿真结果和试验结果的对比见图5,图中力-时间曲线是从刚性冲头上提取得到的。从图中可以看出,冲头在达到最大反作用力值后,其反作用力慢慢减小至0,该阶段为回弹过程,与实验现象一致。图5(a)中,在冲头能量为7.35 J时,实验得到的反作用力峰值3 383 N与模拟得到的峰值3 277 N较吻合。图5(b)中,在冲头能量为11.03 J时,实验得到的反作用力峰值3 765 N,略高于模拟得到的峰值3 388 N。图5(c)中显示了在冲头能量为14.7 J下模拟得到的反作用力峰值4 358 N,该峰值略低于实验值4 605 N。而论文[18]中模拟得到的最大反作用力分别为3 116 N、3 338 N、3 917 N,在不同冲击能量下本文模拟精度均高于文献[18]。以上分析表明,在不同的冲击能量下,本文仿真得到的力-时间曲线和实验测量的力-时间曲线基本吻合,验证了碳纤维复合材料层合板HTS40/977-2材料参数的有效性。

(a) 冲击能量7.35 J

(b) 冲击能量11.03 J

(c) 冲击能量14.7 J

3 不同胶胶接接头冲击性能模拟

3.1 有限元模型

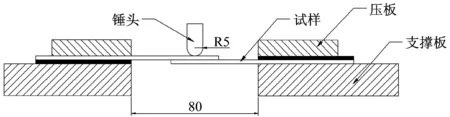

为研究不同胶对单搭接接头力学性能的影响,结合复合材料在汽车结构上的应用,设计出的单搭接接头模型如图6所示,该模型由两块HTS40/977-2层合板胶接而成,层合板铺层方式为[0/90]4s,每块层合板厚度为4 mm,长宽为115 mm×30 mm,胶层厚度为0.2 mm。试件具体尺寸如图6所示。

碳纤维复合材料由16层单层材料组成,对单层材料采用8节点一阶减缩积分单元C3D8R进行离散。所采用的胶分别为Aradldite AV138、Araldite 2015和Sikaforce 7752,胶的韧度依次增大,胶层参数见表3。为了研究不同冲击能量下不同胶的动态特性,选择3 J和4 J的冲击能量进行分析,其中冲头冲击速度为1.5 m/s,通过改变冲头的质量改变冲击能量。碳纤维复合材料层合板HTS40/977-2采用表1和2所示的经过验证的材料参数进行模拟。

有限元模型一共有108 544个连续壳单元、1 104个实体单元和103 350个内聚力单元。碳纤维层合板每层由连续壳单元离散,层间通过无厚度内聚力单元连接,胶层采用厚度为0.2 mm的三维内聚力单元模拟。边界条件约束如图7所示。模型中冲头与试样之间定义接触,计算方法采用动力显式格式进行分析。

图6 单搭接胶接接头模型示意图

3.2 失效模式

本文数值模拟结果显示单搭接胶接接头主要失效形式有三种:层合板面内失效、层合板层间分离和胶层失效。不同胶的胶接接头在冲击载荷下呈现出不同的破坏形貌。

表3 不同胶的材料参数[20]

图7 有限元模型

通过数值模拟发现,当胶层为Aradldite AV138和冲击能量为3 J时,如图8(a)所示,胶层在冲头的冲击下,部分单元损伤系数达到极限值,胶层表面发生了破坏。上层合板边界约束一端的胶层最先失效,然后向另一端扩展,与Delale等的实验现象吻合。当冲击能量为4 J时,胶层在冲头的作用下,全部发生破坏,如图8(b)所示。

当胶层为Aradldite 2015和冲头能量为3J时,模拟的破坏形貌如图8(c)所示,胶层破坏也从左侧端部开始,随着冲击的进行,最终胶层破坏长度为10 mm,胶层长度共30 mm。当冲击能量增大到4 J时,胶层破坏长度增大到14 mm,如图8(d)所示。

当胶层为Sikaforce 7752时,破坏形貌如图8(e)和8(f)所示。冲击能量为3 J时,由于Sikaforce 7752胶层韧度大,损伤未到极限值,未出现胶层分离现象。当冲击能量为4 J时,也未出现脱胶。

对比三种胶胶接接头在两种冲击能量下胶层的破坏形貌可以发现,层合板受到沿厚度方向的冲击时,由于上下层合板结构的不对称导致胶层受到的应力不对称,上层合板一端的胶层上表面应力值高于胶层下表面应力值,因此胶层失效从上层合板一端的胶层上表面开始。另外,Aradldite AV138、Aradldite 2015和Sikaforce 7752三种胶的韧度依次增加,故在冲头的冲击载荷作用下,Aradldite AV138、Aradldite 2015接头胶层失效,且Aradldite AV138胶层的失效程度大于Aradldite 2015胶层,而冲击能量未达到Sikaforce 7752胶层的失效判据,故Sikaforce 7752胶层未发生脱胶现象。

(a) Aradldite AV138胶层-3 J

(b) Aradldite AV138胶层-4 J

(c) Aradldite 2015胶层-3 J

(d) Aradldite 2015胶层-4 J

(e) Sikaforce 7752胶层-3 J

(f) Sikaforce 7752胶层-4 J

图8 胶接接头的破坏形貌

Fig.8 Failure morphology of adhesive bonded single-lap joint

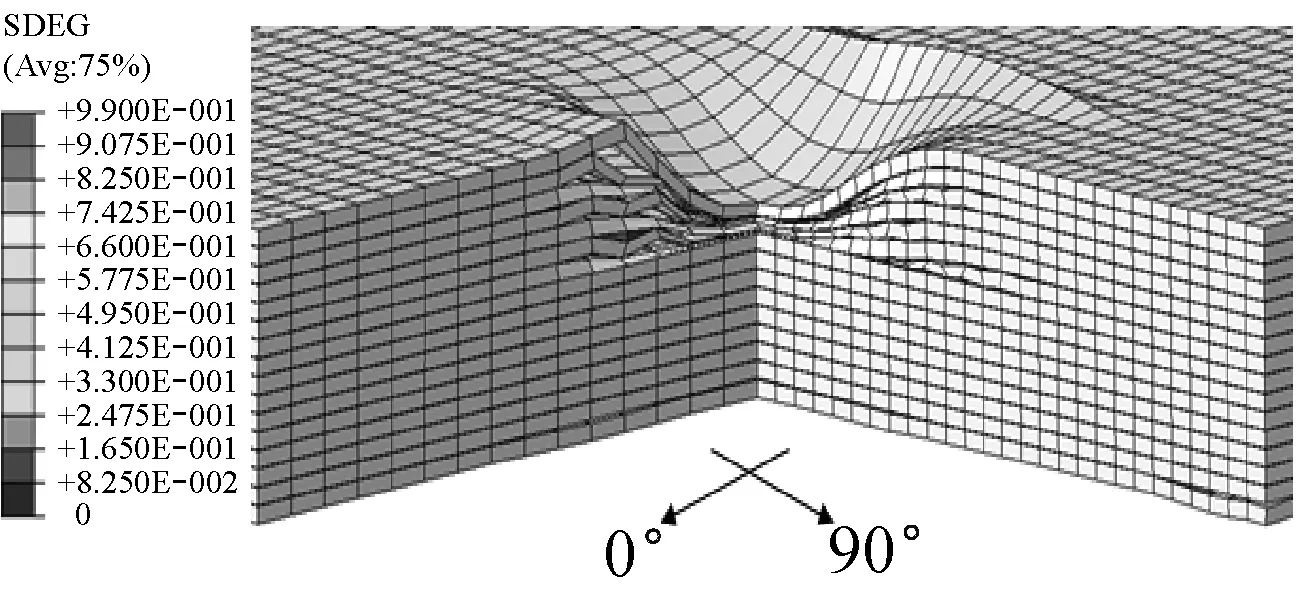

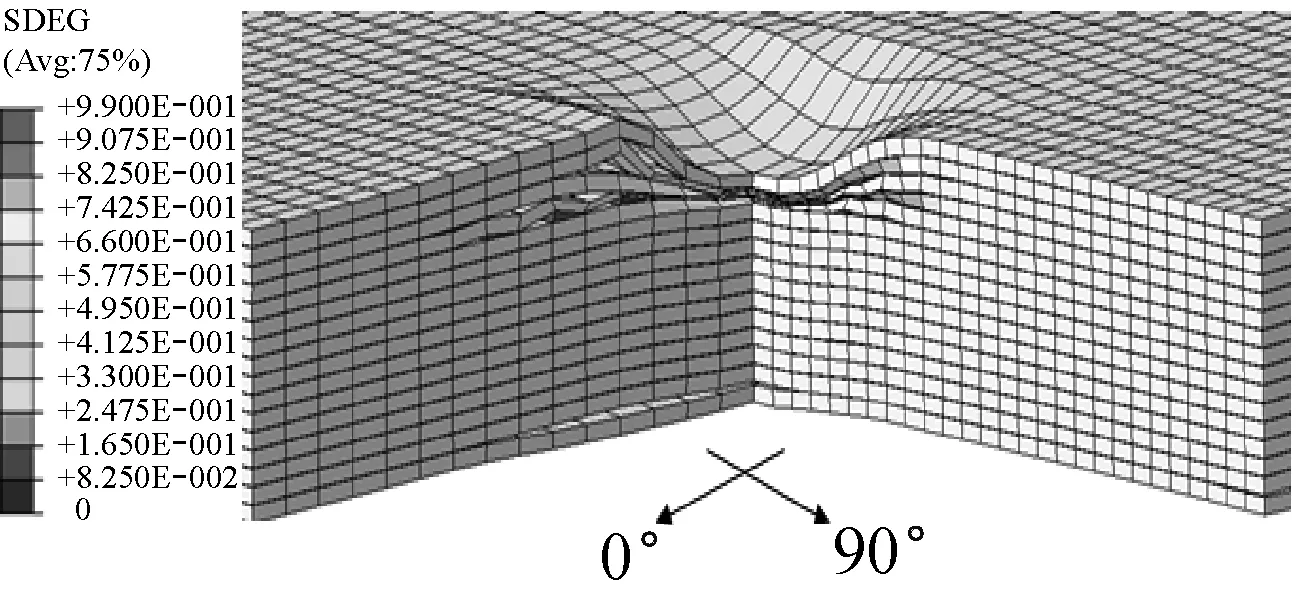

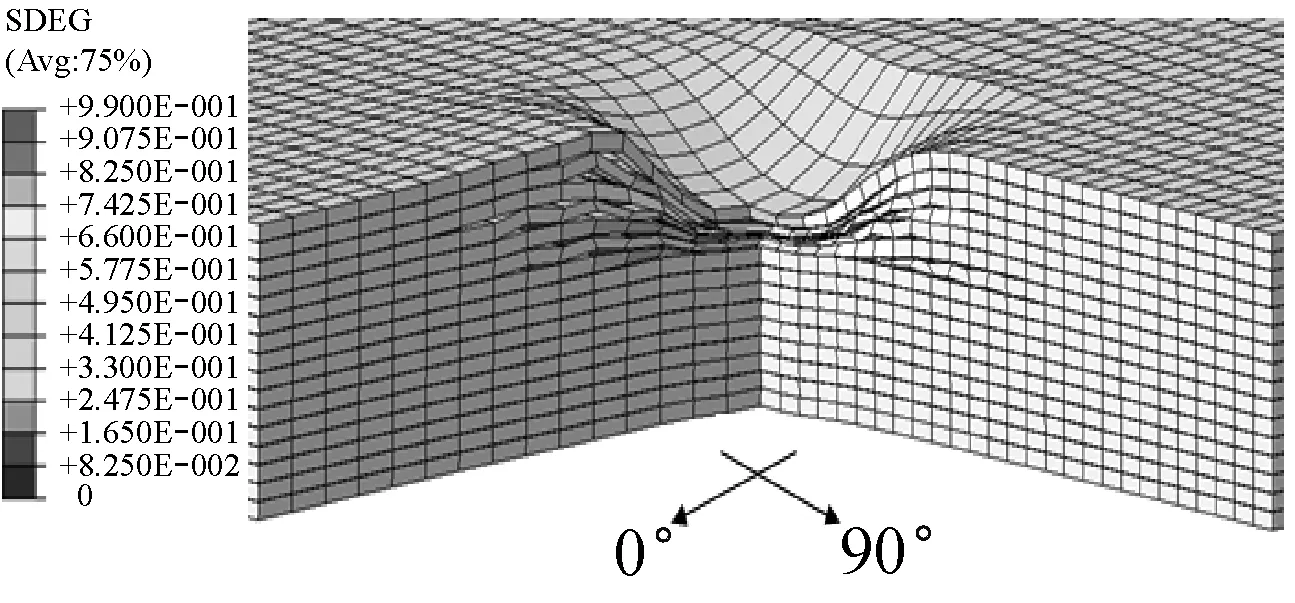

为了进一步分析层合板的失效模式,图9给出了单搭接胶接接头的剖视图。由于上层合板出现的层间分离现象更显著,因此,对图9剖视图中的上层合板进行局部放大,得到了三种胶接接头在不同能量冲击载荷下的破坏形貌。总的来看,在3 J和4 J的冲击能量下,层合板都出现了层间损伤,且损伤区域随着能量的增加而增加,主要层间损伤出现在上层合板冲头接触区域附近。

图9 剖视示意图

当胶层为Aradldite AV138时,在3 J和4 J的冲击能量下,层合板在冲头接触附近区域出现较严重的层间失效,如图10所示。同时,由于胶层破坏严重,上下层合板位移较大,贴近胶层一侧的上层合板也出现了部分层间失效,并且在冲击能量为4 J时,下层合板也出现了局部区域层间失效。

当胶层为Aradldite 2015时,层合板靠近冲头附近的层间单元出现层间分离现象,如图11(a)和11(b)所示,并且贴近胶层的一侧的层合板也存在部分层间失效。与Aradldite AV138胶接比较,由于胶层失效更少,上下层合板位移较小,贴近胶层一侧的层间失效区域更少。

当胶层为Sikaforce 7752时,靠近冲头附近的上层合板发生层间失效,冲击能越大,失效单元越多。而胶层未失效,靠近胶层的层合板也未出现失效,如图12(a)和12(b)所示。

(a) Aradldite AV138-3 J

(b) Aradldite AV138-4 J

Fig.10 Interlaminar failure of the upper laminate-Aradldite AV138

(a) Aradldite 2015-3 J

(b) Aradldite 2015-4 J

Fig.11 Interlaminar failure of the upper laminate-Aradldite 2015

(a) Sikaforce 7752-3 J

(b) Sikaforce 7752-4 J

Fig.12 Interlaminar failure of the upper laminate-Sikaforce 7752

比图8、10、11和12三种不同胶的破坏形貌与层间失效可以发现,Aradldite AV138胶的韧度是三种胶中最低的,其胶接接头胶层全部失效,同时上下层合板层间均发生层间分离,并且上层合板层间分离区域面积远比下层合板大。对于Aradldit 2015胶接接头,在冲头冲击下,部分胶层单元发生胶层失效,上层合板部分层间分离,下层合板几乎没有发生层间分离现象。Sikaforce 7752是三种胶中韧度最高的,在冲击过程中,胶层未发生破坏,上层合板部分区域出现层间分离。以上分析可以看出,不同胶胶接接头会明显影响层合板的损伤形貌,在相同冲击能量下,Aradldite AV138胶接层合板损伤最严重,其次是Aradldite 2015胶接层合板,Sikaforce 7752胶接层合板损伤程度最小。

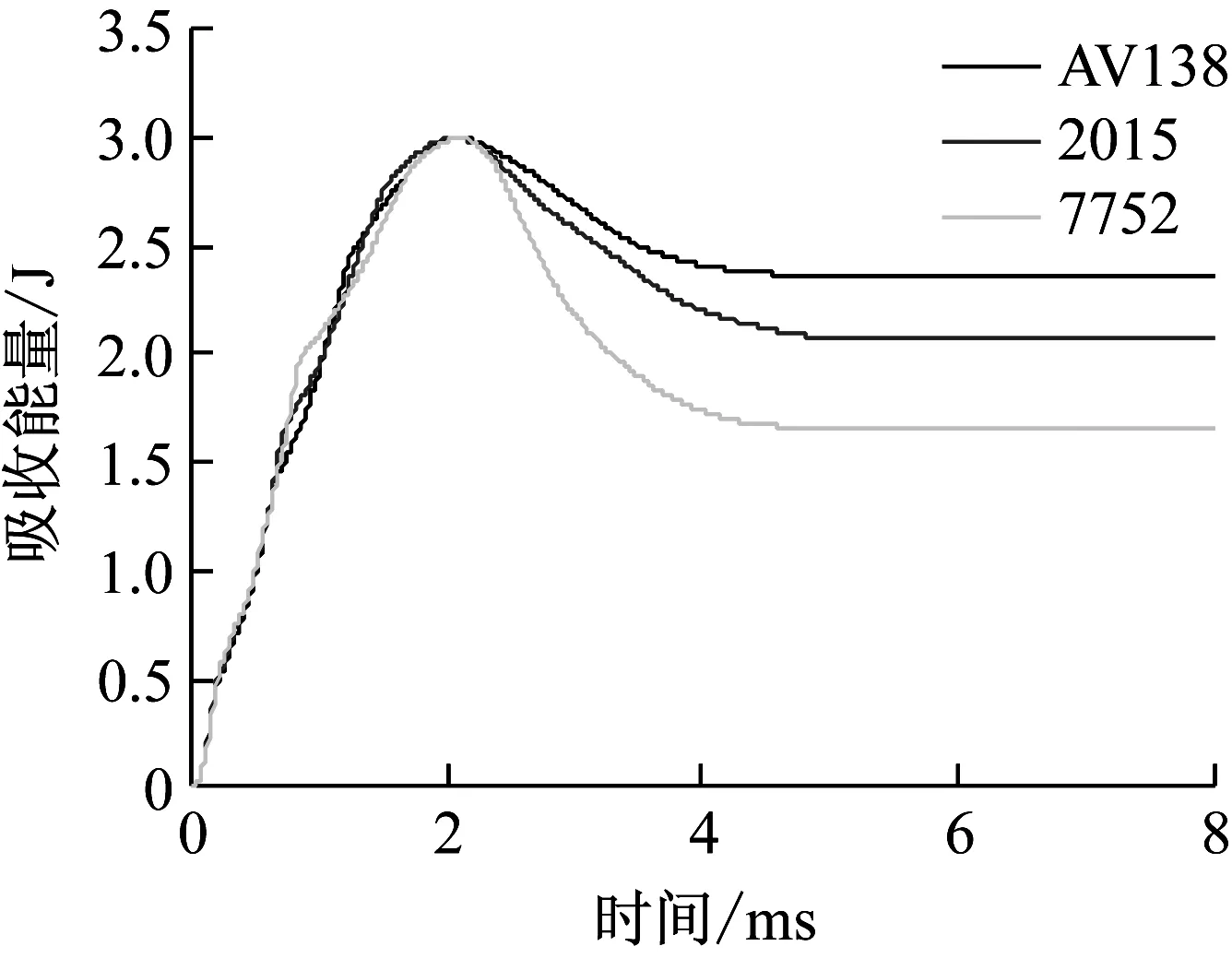

3.3 能量吸收

在3 J和4 J能量冲击下接触力-位移曲线如图13所示,从图13可知,在冲击过程中,冲头都会回弹。冲头的能量越大,冲头的最大位移也增大。

胶接接头吸收能量-时间曲线可以通过以下公式计算得到

(9)

式中:Ea(t)表示t时刻吸收的能量,vi表示冲头开始时

(a) 冲击能量3 J

(b) 冲击能量4 J

的速度。vt表示t时刻冲头冲击的速度,δ(t)表示t时刻冲头的位移。

吸收能量-时间曲线如图14所示,从图14可知,能量吸收-时间曲线在开始阶段随时间上升,达到峰值后下降并维持在一个恒定的水平。峰值代表相应的冲头能量,这一规律表明本文所建立的仿真模型能量守恒,最后恒定值代表试件最终吸收的能量。

(a) 冲击能量3 J

(b) 冲击能量4 J

三种胶胶接的试件吸收的能量见表4。从图表中可以看出,胶接试件损伤越严重,其吸收的能量越多,而胶的韧性越大,接头抵抗破坏的能力则越强。因此,胶的性能与胶接试件的力学性能密切相关,选择合适的胶在复合材料连接中至关重要。

表4 接头吸收能量数据

4 结 论

论文研究了不同胶胶接接头的低速冲击性能,对不同胶胶接的HTS40/977-2复合材料层合板单搭接胶接接头低速冲击问题进行了数值模拟。在低速冲击时,胶的属性会明显影响接头的失效模式和能量吸收。在相同冲击能量条件下,胶层为Aradldite AV138和Aradldite 2015时,接头失效模式为胶层和层合板失效。胶层为Aradldite AV138时,胶层完全失效;胶层为Aradldite 2015时,胶层部分失效;胶层为Sikaforce 7752时,失效模式仅为层合板失效。在本文三种胶中,胶的韧度越低,接头损伤越严重,能量吸收越多;胶的韧度越高,接头抵抗损伤的能力越强,其能量吸收越少。本文研究可为复合材料胶接连接提供依据和参考。