舵机用高速永磁无刷直流电动机设计与分析

2019-01-23路文开

路文开,张 卫,唐 杨

( 1.贵州大学 机械工程学院,贵阳 550025;2.贵州航天林泉电机有限公司,贵阳 550003;3.国家精密微特电机工程技术研究中心,贵阳 550003)

0 引言

舵机是导弹关键部件,直接影响了导弹的精确度与性能。为克服传统液压、气压舵机系统结构复杂、体积大、效率低等缺点[1],电动舵机系统正逐步替代传动液压气动系统,由于工作条件的特殊性,对舵机用电机提出较高的要求,因此舵机用电机成为国内外设计与研究热点。

文献[2]中电动舵机采用有刷直流电机,舵机系统可靠性高,响应速度快,但电刷易产生火花,寿命较短。文献[3-4]采用有限元法设计舵机用永磁同步电机,该类电机功率密度较高,但由于电机是交流供电,在闭环控制多工作点时,控制成本及精度将受到影响。文献[5-6]采用有限元分析方法研究了导弹舵机用无铁心盘式永磁电机电磁性能,但未加工样机,且该类电机控制技术尚未成熟。针对多工作点运行电动舵机,基于直流电机数字信号处理技术发展,保证电机输出功率前提下,研发舵机用高速永磁无刷直流电机尤其重要。

综合上述文献,结合某导弹舵机用电机的工程实例,考虑到该电机控制形式及高速、高效、高转矩的设计指标,设计的高速永磁无刷直流电机从定子、绕组、永磁体结构等方面进行分析,采用Ansys/Maxwell有限元分析软件建立了该电机的二维有限元分析模型,对其电磁特性进行了分析。根据设计参数制作出样机,并进行试验,结果表明:该电机的设计方案合理,电机各项性能满足设计要求。

1 电动机电磁设计

1.1 电机技术要求

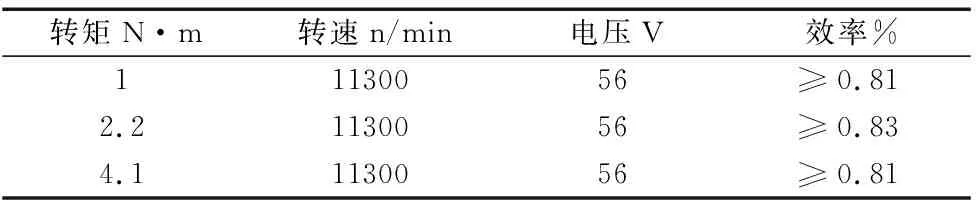

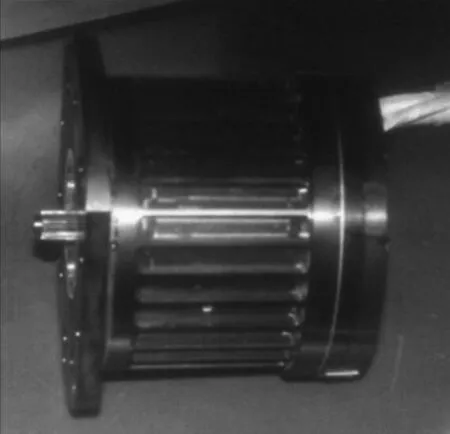

该永磁无刷直流电动机采用闭环转速控制,闭环工作三个负载工作点性能指标如表1所示。

表1 电机工作电机性能指标

1.2 主要尺寸的确定

针对该高速永磁无刷直流电机,首先确定电机定子铁心内径Da和轴向长度La,电机主要尺寸之间的关系[7]:

式中,p′电机功率;A电机电负荷值;kw1定子绕组系数,Bδ气隙磁密幅值;nN额定转速;ap极弧系数;Bδ气隙磁密平均值。

电机定子铁心长径比λ=La/Da影响电机性能及形状,考虑到电机质量限制以及小转动惯量的特点,λ取值适当大一些[8-9],该电机选择λ=0.9。

综合现有永磁电机尺寸,本电机设计方案取Da=50mm,L=45mm。

1.3 主要材料

不同永磁材料在电机内部产生不同励磁磁场,进而影响电机输出性能[10]。常见高速永磁电机永磁材料选择为钕铁硼和钐钴,钐钴磁性能较钕铁硼低,但极限工作温度较高,可达350°C,温度系数很小。机械性能而言,钐钴机械性能较差,抗拉强度最大为30MPa,抗压强度可达800MPa[11]。因此针对表贴式永磁电机外加护套保护永磁体,避免永磁体高速下受拉失效。

考虑到该高速永磁电机温升较为严重,为了防止永磁体因高温退磁,选择钐钴永磁材料,虽然钐钴磁性能较差,但磁性能参数受温度影响较小,在较高温度工况下,钐钴磁性能可能会高于钕铁硼。

1.4 永磁体结构设计

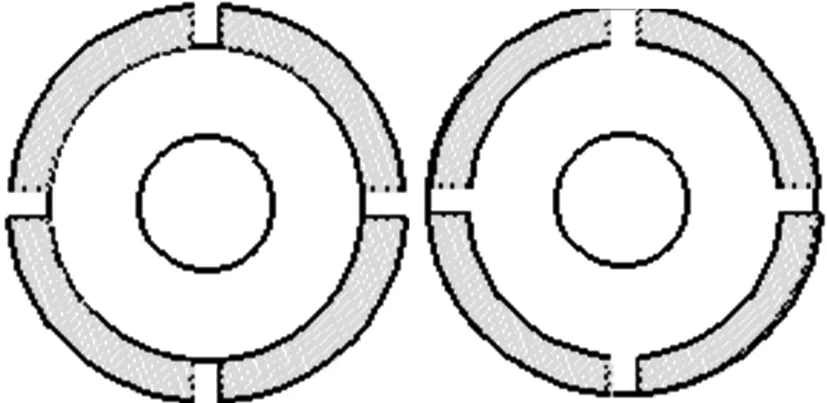

高速永磁电机常采用表面式永磁体结构,常见的表贴式磁极结构有凸出式和嵌入式,如图1所示。

(a)凸出式 (b)嵌入式 图1 表贴式转子结构

两种永磁体结构简单,容易制造与装配,嵌入式磁极结构漏磁系数较大[12],考虑到本次设计电机效率要求较高,为了减小漏磁产生损耗,采用表贴式凸出式永磁电机结构,这样也便于电机结构参数优化,提高电机输出性能[13]。

1.5 永磁体厚度选择

永磁体磁化方向长度依据电机磁动势平衡关系预估初值,然后在Ansys/RMxprt中进行具体电磁计算校验;使得电机空载工作点满足Bδ=(0.6~0.85)Br,此外磁化长度的大小影响电机抗去磁能力,因此还需考虑电机最大过电流时的去磁能力,确定永磁体最终磁化长度[14]。

1.6 定子冲片设计

由于电机转速较高,定子铁心磁场频率较高,为减少定子铁心产生较大铁耗及温升,定子冲片采用厚度为0.2mm、20WTG1500硅钢带。电机槽数选择为12槽,定子冲片槽形选定主要考虑因素:首先满足定子绕组线圈电流密度在限制之内,定子槽设计有充足的截面积,其次槽满率不能太高,要协调考虑线下工艺要求,最后结合机械强度和工艺限制选择合理轭高和齿宽[15]。

2 电机模型的建立

综合考虑电机设计技术要求及工作特点确定电机电磁方案参数,见表2所示。

表2 高速永磁电机主要参数

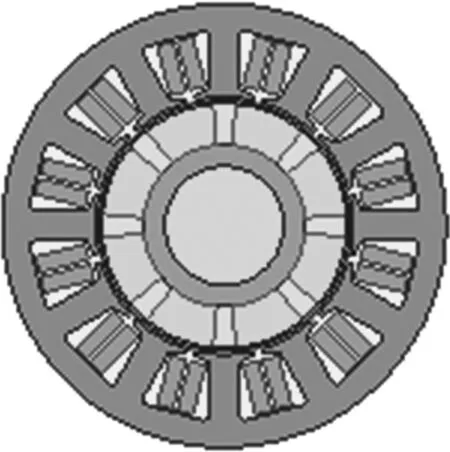

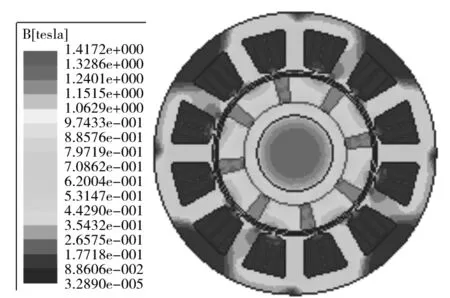

根据表中的参数在Ansys软件中RMxprt模块、建模,然后将其转化为Maxwell 2D模型。利用时步有限元的方法,进行二维瞬态磁场的分析。图2是所设计电机的截面模型。

图2 电机模型

3 电机有限元分析结果与分析

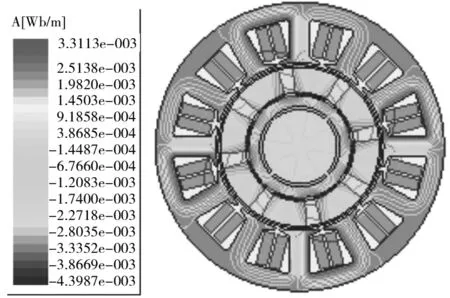

3.1 电机磁场分析

等效磁路法对电机磁场建模时忽略了电机槽形、磁饱和等因素,与电机实际工作特性有差别。因此需要采用电磁场数值计算方法对磁场进行分析,电机在额定转速11300r/min,输出转矩为4.1N·m时电机磁力线及磁密云图分布如图3、图4所示。

图3 电机磁力线分布

图4 电机磁密云图分布

由电机内部磁场与磁密分布可知,电机定子、转子、气隙之间形成了闭合的磁链,定子齿部磁力线分布分布较密,有少数的磁力线在极间、气隙处产生漏磁;电机内部最大饱和磁密为1.4T,定子采用硅钢带材料,其饱和磁密为1.6T,未达到饱和。

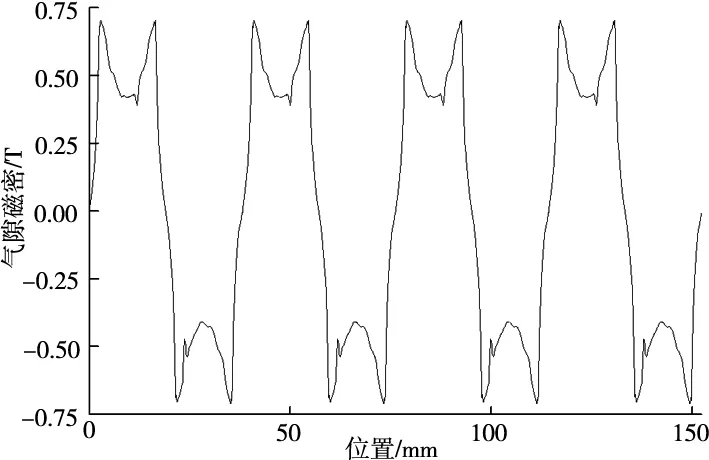

3.2 气隙磁密分析

采用有限元法对电机沿圆周方向的径向气隙磁密进行求解,如图5所示。径向气隙磁密波形近似于矩形波,幅值为7.21T,图中不规则的缺口畸变是由定子开槽气隙磁导不均匀导致。

图5 电机径向气隙磁密分布

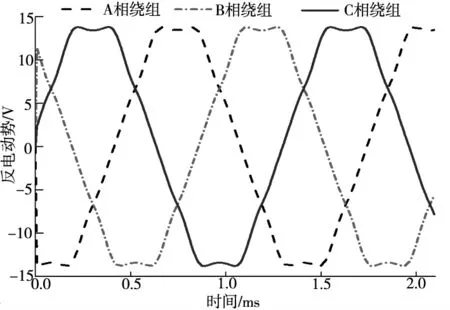

3.3 空载反电势分析

空载反电动势波形对电机设计有重要参考价值。在额定转速下求解出电机空载反电动势如图6所示。直观看出该电机空载反电动势具有较高的矩形分布,这表明电机设计斜槽、绕组、槽极参数的合理性。

图6 电机反电动势波形

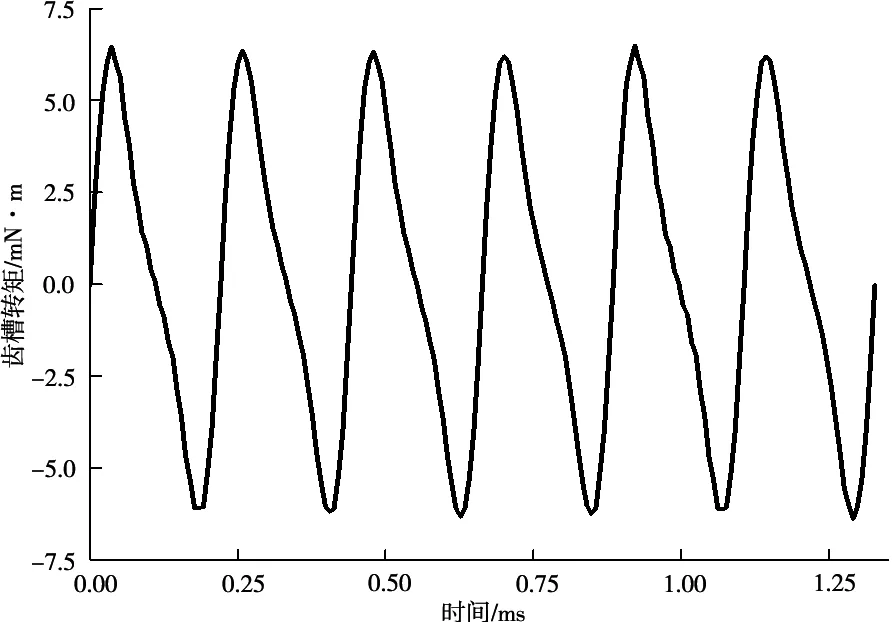

3.4 齿槽转矩分析

齿槽转矩对电机振动与噪声影响较大,该电机定子设计为斜槽0.5个齿槽抑制电机齿槽转矩[16]。在Ansys软件中借助瞬态求解器,将电机转速设置为1deg/sec,同时加密电机各部分的网格,求得电机齿槽转矩如图7所示,电机齿槽转矩的幅值仅为6.5mN·m。

图7 电机齿槽转矩

3.5 电机输出性能分析

实际工作时,电机在控制器作用下闭环工作转速为11300r/min,在Ansys软件中将电机额定电压设置为56V,闭环转速,求得电机输出转矩波形如图8所示,可得该工作点的平均转矩为4.1075N·m,此时效率为90.2%。

图8 电机电磁转矩

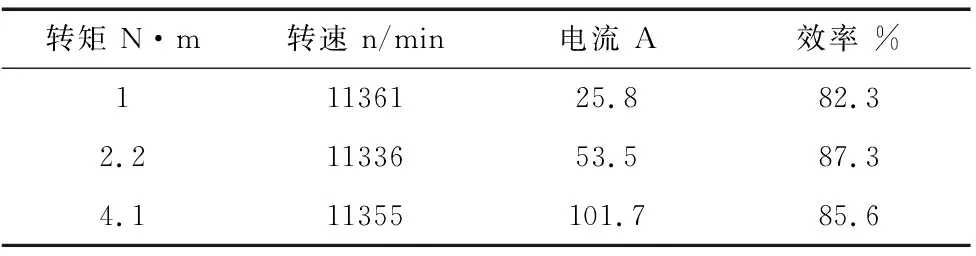

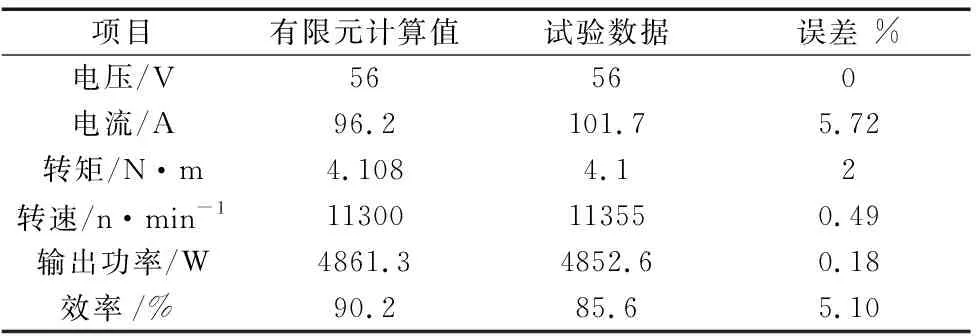

4 样机与仿真对比分析

根据理论计算结果得出电机参数制作出物理样机,如下图9所示。该电机由控制器和电机本体组成,对制作的样机施加56V直流电压,由控制器控制的电机转速11300r/min,调节测功机的转矩为1N·m、2.2N·m、4.1N·m,测试电机三个工作点时电机性能如表3所示。

图9 电机实物图

转矩 N·m 转速 n/min 电流 A 效率 %11136125.882.32.21133653.587.34.111355101.785.6

由试验数据可以看出电机在3个不同的工作点时,电机效率在82.3%~87.3%之间,电机功率密度较高,温升较为严重,但是电机短时制和通过加散热筋可以保证电机能够正常工作。

表4 电机理论计算与试验数据对比

由表4可得,仿真数据与试验数据误差在5.72%之间,该误差由于模型近似简化导致,满足工程要求误差10%以内。验证有限元仿真结果可靠性。

5 结论

本文针对导弹电动舵机多负载工作点、高速、高效设计指标,基于等效磁路法和电磁有限元法设计转速为11300r/min、最大输出转矩为4.1N·m、效率为82.3%~85.6%的高速永磁无刷直流电机。结果表明:为提高电机转动惯量,减小损耗提高效率,选取定子铁心长径比较大;定子槽数较少,电机定子冲片较薄,转子采用表贴式凸出式结构,此时电机空载反电动势接近矩形波,验证电机设计参数合理性。为了减小电机齿槽转矩,采用定子斜0.5齿槽,此时齿槽转矩仅为6.5mN·m,削弱效果较为明显。最后对样机试验负载特性数据与有限元值进行对比,有限元仿真数据与试验数据误差在5.72%之间,满足工程要求误差10%以内,验证有限元仿真方法可靠性。相关研究工作为同类型的高速永磁无刷直流电机设计与优化提供了一定参考价值。