转臂内孔非连贯变导程螺旋油槽加工技术*

2019-01-23姚军

姚 军

(四川建筑职业技术学院 机电与信息工程系,四川 德阳 618000)

0 引言

以前国产柳钢 2800 mm中厚板轧机[1]中的转臂内孔采用连贯的、恒导程螺旋油槽保证内外滚动面之间的润滑,这种油槽的加工方法是根据零件特点及参数,一般采用成型盘状刀具或指状刀具通过铣削或车(拉)削加工而成。这种连贯的、恒导程螺旋油槽虽加工容易,但发现长期使用过程中出现润滑不充分的弊端。新开发的转臂,由于内孔双键槽的存在,内圆面上有多个不连贯的、导程不同的螺旋润滑油槽将会改善润滑条件,但要加工这种油槽就很困难。对于不完整螺距一般由钳工划线后用手工或在铣床上按划线加工。这适用于外螺旋油槽加工,对于分布在孔壁上的非连贯、变导程新型螺旋油槽则很难用这种方法加工。由于受导程升角、刀具干涉等因素的影响,一直是机械加工中的难点;又因受孔径尺寸限制,角铣头不能进入其中,无法采用数控机床进行加工。

类似方面的工作前人做了许多研究,谢树峰[2]采用液压原理将刀具的主运动与刀具的进给运动联系起来,并保证进给呈螺旋运动,因这种方法采用液压做动力,只适合于φ30以下的内孔、槽深在1mm以下连续油槽;韩东熙等[3]研究普通车床上加工螺旋油槽的新方法;朱建平[4]设计了加工内孔螺旋槽的工装;石强等[5]研究了典型深孔内螺旋槽的数控拉削加工等。

上述文献所加工的螺旋型油槽均呈连贯、恒导程性质,而非连贯、变导程螺旋油槽的加工尚未查到相关有价值的文献资料。

本文以2800 mm中厚板轧机中的转臂为例,选择在普通车床(C61100)上采用自带电机的油钩铣头、通过变换挂轮的方式,对现有机床稍加改造,实现内孔中的非连贯、变导程螺旋油槽的加工,并且满足精度要求。

1 转臂结构介绍

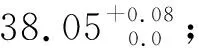

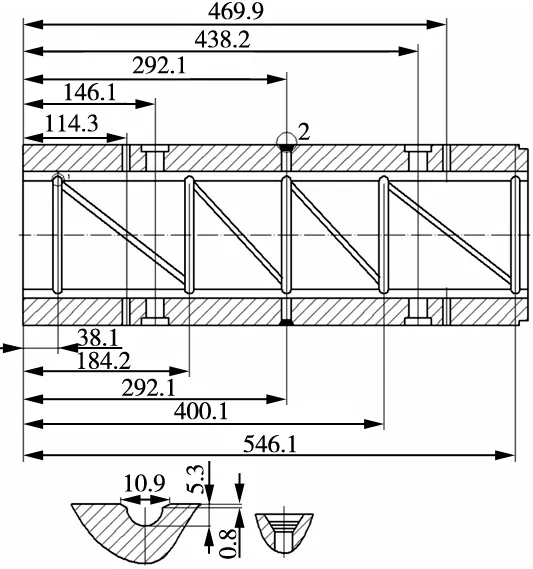

转臂是由转臂体与钢板焊接而成[6],其中转臂体为锻件,其内孔有对称的两处键槽,被键槽分割的相对内孔面上分布着导程不同的螺旋槽,如图1所示。

由于键槽的存在,使每一段螺旋槽在空间上均不能形成完整的螺旋线,转臂内孔孔壁通常设计多条螺旋油槽以保证润滑的需要,主要技术精度指标如下:

(2)与键槽中心截面对称的不连贯螺旋槽,经计算,导程分别为352.25mm、259.04mm;

(3)转臂内孔孔壁上交错分布18处油槽,其中10处环槽,8处螺旋槽,如图2所示。

(4)螺旋槽起点至终点在横截面上投影相对孔中心夹角150°。

(5)非连贯螺旋槽深度6.1 mm。

图2 内孔非连贯螺旋槽

2 转臂加工难点分析

由于内孔双键槽的存在,转臂内孔螺旋油槽呈现非连贯,变导程的特征,对比连贯、恒导程螺旋油槽的加工,主要有以下难点。

2.1 螺旋槽起刀点,退刀点准确位置难以确定

内孔中的螺旋槽被两侧键槽分割而成不连贯,因此在铣槽时,确定螺旋槽起刀点,退刀点的准确位置,并保证每一处螺旋槽起点至终点在横截面上投影相对孔中心夹角150°,难度很大。

2.2 受大导程、螺旋升角影响,干涉严重

采用数控机床主轴装刀盘走螺旋线是内孔螺旋槽的加工方式之一[7]。但本文工件由于螺旋升角分别为29°及22°,导程分别为352.25mm、259.04mm,内孔为φ203.45+0.05mm,其参数使得在加工中会出现两个问题:一是由于导程太大致线速度太大,超过机床的加工极限速度;二是受螺旋升角、孔径大小的影响,通过计算,只能加工一小段,加工到两侧受刀具半径的影响,干涉严重,只能将变导程微分化转化成小段恒导程近似加工。

2.3 车床加挂轮后加工螺旋槽无法实现准停

另一种加工螺旋槽的方式是:选择可以加工相应螺距的普通机床,即可以使用挂轮的机床,改变传动比,使之与螺距相匹配,可以加工内孔螺旋槽。一般选用在普通车床上加工螺旋线,但普通车床挂轮后加工螺旋线,通常内孔螺旋线在空间上是完整的,且由于其转速形成的惯性,无法实现在准确位置定点停止,使得该内孔不连贯的螺旋槽的加工成为困难。

2.4 其它难点

转臂内孔直径为φ203.45mm,角铣头无法进入内孔,不能采用数控铣削加工。

另外,该件由于转臂体外圆焊上钢板,在车床加工存在偏重的问题。

由于本螺旋槽的特殊性,在制定工艺方案时,必须保证铣槽时在准确位置定点起刀、定点停止,克服因导程太大,内孔过小以及刀具干涉等因素带来的各种困难[8]。故在制定工艺方案时,必须采取必要的工艺措施着重解决这些难点。

3 技术方案的制定

针对加工中存在的难题,在制定工艺方案时,需要突破常规加工方法的局限,采用新的工艺手段,完成内孔非连贯螺旋槽的加工,同时采取适当的工艺措施降低成本,提高效率。

3.1 采用新的工艺手段

(1)确定油槽加工方式

通过对转臂的结构及各加工难点分析,结合车间现场设备情况,并与机床操作人员进行深入研讨,首先需要解决加工方式问题。

根据前面分析,决定选择“普通车床安装铣头” 的加工方式。

因常用角铣头无法进入φ203.45+0.05mm内孔完成螺旋油槽加工,必须设计专用铣头,考虑到不便直接采用车床动力,专用铣头还需自带动力,因此设计了自带电机的油钩专用铣头。

其次,需保证刀具沿导程分别为352.25mm、259.04mm的螺旋线轨迹进行切削,可通过适合的挂轮加以保证[9]。

(2)定点起刀、定点停止方式确定

无论是普通车床还是数控车床,尽管其主轴转速可调,设备均没有设计有定点停止功能。因此,在加工此类零件螺旋槽时,因机床转动惯性将使工件的加工不能达到图纸设计要求。在现有条件下,为保证零件螺旋槽的加工要求,可将主轴旋转动力源—电机脱开,采用人工控制方法,使机床主轴旋转无惯性且能定点停位;根据机床的传动原理,机床卡盘旋转带动传动链上的齿轮,齿轮与机床丝杠相连,丝杠通过中拖板上的开合螺母联接,带动中拖板移动。根据不同的螺旋槽导程,在传动链中通过计算并配置不同的挂轮,使之最终保证卡盘旋转一周,中拖板及其上刀架能移动一个螺旋导程。这样的加工方式,使变导程螺旋槽的加工变得较易实现。

(3)螺旋进给运动方式确定

因为切断了主轴旋转动力来源,改由人工控制来传递旋转力距实现螺旋进给运动。受螺旋槽导程及螺旋升角以及传动链上齿轮啮合所产生的阻力等影响,人工劳动强度非常大。为减轻劳动强度,设计一个工装轮盘,装在机床动力源主轴上,人工控制并转动轮盘,从而轻松控制机床旋转力矩的传递,实现螺旋进给运动[10]。

3.2 主要加工设备

深入生产现场,了解数控镗床及普通车床的性能,刀、附具配置,最终决定粗加工在普通车床(C61100)上进行,对内孔留量加工,待焊好钢板后在数控镗床TK6913CNC加工内孔,并在端面准确刻出键槽加工位置线及螺旋槽起点、终点角度线,最后在普通车床(C61100)上完成内孔螺旋槽的加工。

3.3 加工顺序的选择

因转臂是由转臂体与钢板焊接而成,加工工艺分成两个部分完成:

转臂体:锻件—加工—焊接

转臂:焊接—去应力退火—加工—装配

根据工艺流程,采用以下加工顺序:焊接前将转臂体的内孔粗加工,外圆加工;焊后在数控镗床对φ203.45+0.05mm内孔进行精加工,待加工完键槽后再在普通车床完成内孔各槽及螺旋槽的加工。这样的加工顺序,使加工的键槽与内孔螺旋槽的相互位置得以确定,为螺旋槽的精确加工创造了有利条件。

3.4 基准的确定

由于内圆面上以两键槽为界,交错分布着共18处油槽,其中10处环槽,8处螺旋槽,各槽的起点与终点连线在圆柱截面上均呈弧线,向心夹角为150°,必须有明确的基准点,在加工时才能保证各相互位置准确。

根据加工顺序及加工方式,选定在数控机床加工内孔后,在孔端面刻上键槽加工线及各槽的起点、终点位置线,作为以后各工序的工艺基准。在车床加工螺旋槽时,工件装夹找正后,将基准反射到卡盘上,在卡盘上刻线,保证加工时能准确定位。

3.5 专用工艺装备与刀具

螺旋槽加工方案选定后,需要确定满足加工要求的工艺装备。根据螺旋槽分布在零件φ203.45+0.05mm内孔且现有角度铣头无法进入的特点,设计、制造了自带电机的油钩铣头[11-12]及专用油钩铣刀。

3.6 挂轮选配

选配适当的挂轮,确保不同导程螺旋槽的加工。

4 工艺过程及具体实施

4.1 转臂螺旋油槽加工之前的准备

(1)转臂内外相关加工表面已加工完成

除螺旋油槽外,包括φ203.45+0.05mm孔及键槽在内的各表面、各尺寸已全部加工到位,符合图纸要求。

(2)划线:在φ203.45+0.05mm孔端面划线,刻出螺旋槽起点、终点角度线并将外圆上油槽(起、止)线引至卡盘上,并在卡盘上作标识。

4.2 具体实施

(1)油钩专用铣头的安装与调试

前面已确定了内孔螺旋油槽加工机床为普通车床(C61100),加工之前,将自带电机的油钩专用铣头安装在车床大拖板上,调整好位置,并确保铣头中心线与机床导轨平行。

(2)工件的装夹

工件的装夹可选择在卡盘上夹持其已加工外圆,按已加工的内孔找正,调整卡盘,使主轴中心与工件内孔中心保证一致后,压紧。

根据其偏重情况,再在卡盘上对称装入配重块。

(3)调整铣刀回转中心线

调整铣刀回转中心线,与φ203.45+0.05mm孔轴线保持所加工油槽螺旋升角一致。

(4)对刀

按φ203.45+0.05mm孔端面所刻的螺旋槽起点角度线对刀。

(5)人工控制并转动轮盘实现螺旋进给运动。

如前所述,机床主轴电机脱开,通过装在机床动力源主轴上的轮盘,人工转动轮盘,控制旋转力矩,实现螺旋进给运动。当卡盘转至准确角度位置后,轮盘受限位块作用而停止转动,保证了一条螺旋油槽切削完成。

螺旋槽加工过程如图3所示,图中的正下方为油钩铣头自带的电机。

4.3 切削用量的选择

通常加工的内孔螺旋槽,槽较浅,俗称油涵,一般加工时一次加工完成,但转臂内孔螺旋槽的槽较深,即为深6.1mm,宽10.9mm的曲面,只能通过成形刀加以完成,由于螺旋槽导程太大,加工时必须分几段完成。加工时切削用量的选择很重要,进给量太大,会引起载刀。通过实际操作并不断摸索,选择每次进给量为0.2~0.3mm,主轴转速为0.5rpm,采用多刀次、分层加工,保证切削顺畅。

图3 螺旋槽加工图

4.4 挂轮的选配

大螺距螺旋油槽车削时,一定要采取降速措施。对于单件小批生产,可将车床主轴上带轮的三角皮带去掉,用 1根铁辊插入带轮上原有的偏心孔中,采用两个螺帽与带轮固紧成一体作为铰杆,采用人工转动铰杆的方法,进行特大螺距的车削加工,这种降速措施简单实用。

各螺旋槽的展开图如图4所示,可求得螺旋槽的导程分别为352.25mm、259.04mm。

图4 螺旋槽展开图

挂轮的计算有多种方法[13-15],按所求得的导程理论值配挂轮,则必须重新制作挂轮。

根据螺旋槽用于润滑,并考虑产品周期及生产成本等因素,结合车床(C61100)现有挂轮,可选配以下标准挂轮:

(1)导程为352.25mm:

挂轮:110/20×80/127,实际导程:352mm;

(2)导程为259.04mm:

挂轮:100/25×80/127,实际导程:259mm;

由此可见,因选用标准挂轮引起的导程误差分别为0.071%、0.154%,完全能够满足使用要求。

加工后的2800 mm中厚板轧机中的转臂实物局部视图如图5所示。

转臂与相关件装配一次成功,经现场连续运转72h负荷润滑测试,内外滚动面润滑充分,与同类转臂相比,润滑充分、效果明显。

图5 转臂实物局部

值得指出的是,自带电机的油钩铣头则是根据内孔大小制作的,属于专用工装,有一定的成本。所用油钩铣刀也是按油槽形状制作的[16-17],并分为粗铣刀、精铣刀。

利用普通车床+自带电机的油钩铣头、通过变换挂轮的方式加工转臂内孔非连贯、变导程新型螺旋油槽,无需过多投入,本方法的研究价值在于实用、加工总成本较低、适合单件生产。

若是批量生产,可考虑设计专用机床。

5 结论

(1)内孔非连贯变导程螺旋油槽加工可以在普通车床上,通过安装自带电机的专用油钩铣头进行加工;

(2)刀具沿不同导程的螺旋线轨迹进行切削,可通过适合的挂轮加以保证;

(3)通过配置不同的挂轮,保证卡盘旋转一周,中拖板及其上刀架能移动一个螺旋(导程)保证定点起刀、定点停止;

(4)选配挂轮是本例的一个特点,润滑油槽精度要求不高,尽量使用标准挂轮,以降低成本。

通过以上工艺方案的具体实施,利用车间现有条件,采用新工艺、新装备及一系列工艺保证措施,在普通车床顺利完成了内孔非连贯变导程螺旋槽的加工,达到了图纸设计要求。此种加工方法,为以后加工类似的产品积累了宝贵的经验,具有一定的推广价值。