基于价值流图析技术的客车精益生产管理研究*

2019-01-23王昀睿

王昀睿

(西安科技大学 机械工程学院,西安 710054)

0 引言

随着经济全球化的发展,制造业从传统的大量生产方式向精益生产方式推进,很多企业把价值流图析技术作为实施精益生产的有效工具[1],通过价值流分析帮助企业考虑物料、信息的流动,从而把握全局。1988年6月,迈克·罗瑟和约翰·舒克在研究丰田公司经验的基础上编写了《学习观察》,将价值流技术推广到全球,越来越多的人开始研究价值流及价值流图析工具。刘树华等编著《精益生产》介绍了价值流概念、价值流图绘制步骤及需要改善的问题、改善准则[2];王新荣等表述了精益生产中价值流的重要性,在其文中研究了价值流图的形式化描述及其与过程的关系,采用一种形式化数学表示方法对价值流图进行了定义,并对其符号化的表示及图与生产过程的联系做出了分析[3];近年也有学者将价值流技术应用到机械、电子、冶金等领域[4-6],针对不同对象进行精益生产的改善,对提升企业的效率、提高企业管理水平起到了积极作用,也为价值流在客车制造厂的应用奠定了基础。

本文以LS客车制造厂为研究对象,利用价值流图析技术,分析从接受订单到制造完成交付客户的整个过程,从供应链、工艺流程等系统的高度看待和解决问题,达到提高增值比、缩短提前期的目标。

1 生产现状分析

1.1 生产现状及研究对象分析

LS汽车制造厂主要生产6m、6.6m、7.2m、7.6m 这4种车型的系列客车,销售部与客户签订合同后,向生产部发送销售订单,由生产部向各车间下达生产计划,同时向供应商提出物料订单。目前生产过程中存在人员忙闲不均、订单不能按期完成、现场管理混乱等问题。经过对近三年的销售及生产数据进行调研,该厂以6m客车的订单占比最高,所以本次以6m客车的生产过程为对象来研究。

1.2 生产工艺分析

LS客车厂从原料到客车制造完成经过钣焊、涂装、总装三个车间,供应商根据生产部的物料订单给企业运送原材料及内饰,随后钣焊车间开始骨架制作、骨架检验等,白皮车制作完成后交给涂装车间,进行打磨清理、喷涂颜色等,整体检验完成后转入总装车间,进行空调、挡风玻璃、车门、等内饰的安装,总检完成后进入仓库等待发运给客户。

1.2.1 钣焊车间

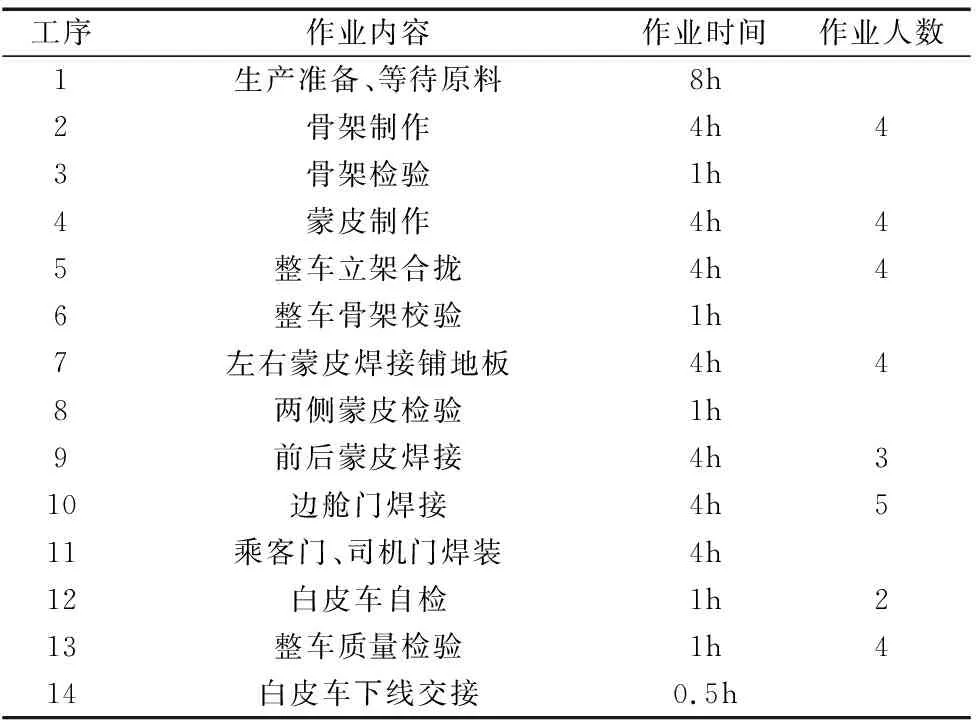

钣焊车间从接到订单开始准备生产、等待原料的到来,最终完成制作、检验等,共包括14个工序,总时间41.5h,作业人员30人,表1为钣焊车间生产工序、作业时间及作业人数。

表1 钣焊车间生产工序、作业时间及作业人数

图1 现状价值流图

目前企业钣金件不设存料,接受订单后才开始联系供应商送货,因此从接到生产任务到开始骨架制作,该车间平均的等待时间为8h。

1.2.2 涂装车间

涂装车间接到钣焊制作的白皮车后,开始进行打磨、烤漆等作业,最终到检验、完成交接,分为14个工序,总时间16h,作业人员15人,表2为涂装车间生产工序、作业时间及作业人数。

表2 涂装车间生产工序、作业时间及作业人数

1.2.3 总装车间

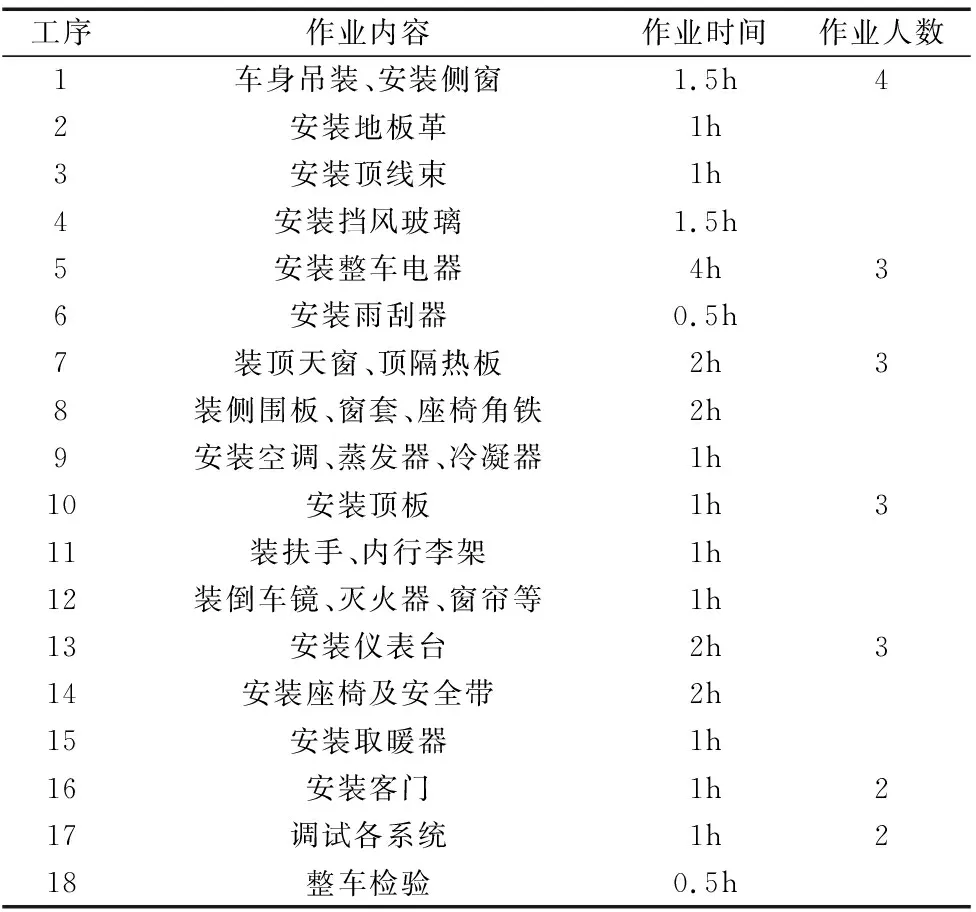

总装车间的生产从车身吊装、安装侧窗开始,到整车检验完成分为18个工序,总时间为25h,作业人员20人,表3为总装车间生产工序、作业时间及作业人数。

表3 总装车间生产工序、作业时间及作业人数

总装车间的最后工序是整车检验,当出现不合格品时要及时返修。

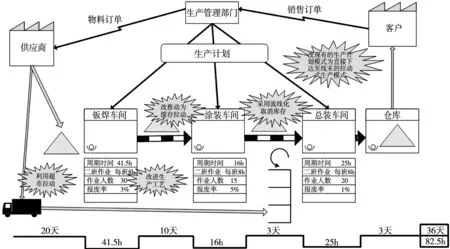

2.3 现状价值流图

LS客车制造厂每周工作日为周一至周六,每天2班倒,每班工作8h,以6m车生产过程为对象,根据订单流程、客车的生产工艺及基础数据,绘制出LS汽车制造厂的现状价值流图如图1所示[7-8]。

其增值作业时间A1=82.5h,非增值作业时间VA1=36天,增值比为:

提前期为:

LT1=36+82.5/16=42天

平衡率为:

从现状图可以看出,该厂采用的是推动式生产计划模式,每个工序都要等到上工序完成之后才开始生产;由于客户所需车的颜色种类较多,涂装经常按颜色分类分批处理,企业目前没有合理的控制生产进度的方法,因此在钣焊与涂装之间形成了平均10天的库存,总装为了应对生产的不稳定状态也有3天的暂存物料,成品车从进入仓库到离开发往客户,平均需要3天时间,这些都属于生产过程的不增值作业,影响交货期。此外从生产过程来看,钣焊车间的作业时间最长,为41.5h,涂装车间时间只有16h,存在明显的不均衡现象,在此对作业时间最短的涂装车间内部暂不做改善;车间内不同工序组成了作业小组,小组之间的作业时间也存在较大差异,形成了车间内部的不均衡,应用ECRS(合并、删除、重组、简化)、动作经济原则等对其进行优化与改善,减少作业时间[9]。经过和现场人员充分讨论,给出了解决方案。

(1)钣焊车间

图2 未来价值流图

钣焊车间开始下料前需要8h的等待,在此建立钣金超市和钣焊超市,客户送来的钣金件直接到钣金超市,基础焊接从这个超市领料,加工好的零件放入钣焊超市,当需要骨架和蒙皮制作时从钣焊超市直接领料进行作业,减少了等待时间;其次目前骨架和蒙皮制作是串行作业,而它们完全可以并行,这样2个工序一共需要4h就可完成;此外,可以将骨架校验和整车骨架校验合并,节省一名检验人员;边舱门焊接和乘客门、司机门焊装小组增加1个作业人员,减少其作业时间;在最后3个工序的检验环节制订了合理的标准作业指导书,检验人员由6人减少为4人。改进后的钣焊车间生产工序、作业时间及作业人数如表4所示。

表4 改进后的钣焊车间生产工序、作业时间及作业人数

经过改善,作业时间由41.5h减少到了29.5h,节约了12h,作业人员减少3人。

(2)总装车间

总装车间目前各工序内容的安排较为混乱,经和车间人员进行讨论,对部分工序内容进行重排,如将大件(侧窗、地板革、顶线束等)安装放在1个工序完成,配以吊具,可以减轻工人的劳动强度,提高效率;将车身吊装专门作为1个工序。通过对人员进行重新分组并培训,该车间的人员数量没有改变,作业时间由25h减少到22.5h,表5列出了改进后总装车间生产工序、作业时间及作业人数。

经过车间内部的工序分析优化,作业人员减少了3人;钣焊车间作业时间减少12h,总装车间减少2.5h。

3 未来价值图及改善效果

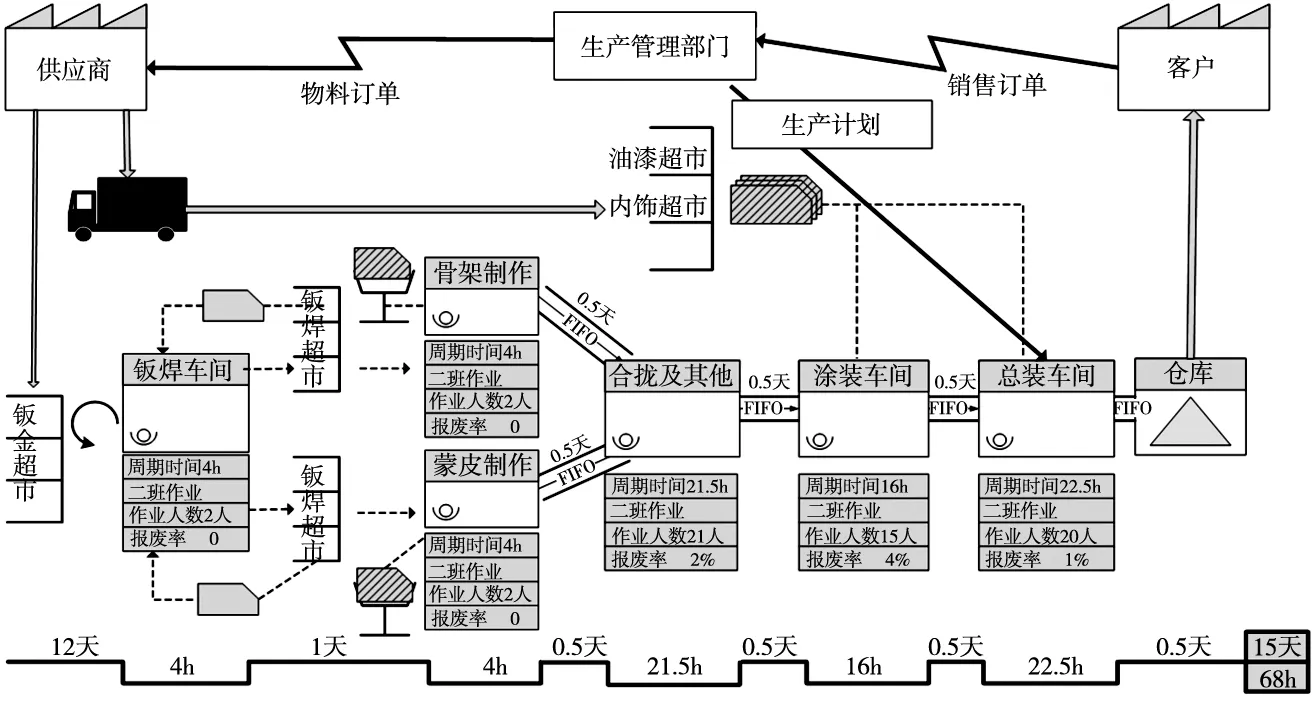

根据改善方案,绘制未来价值流图如图2所示[10-11]。

在未来价值流图中,将推动式生产计划模式改成了拉动式,生产计划直接下给总装车间,前面二个车间都是依据后续车间的需求来安排生产;在钣焊车间的骨架制作、蒙皮制作前分别建立一个超市拉动系统,只要下游提取了物料,这里就开始生产,来补充被取走的物料;骨架及蒙皮制作工序之后都使用先入先出(FIFO)的方法保持流动,工序之间的暂存量保持0.5天;由于超市的设立,和客户约定好送货周期为12天,也适当减少了非增值作业时间。

此时其增值作业时间A2=68h,非增值作业时间VA2=15天,增值比为:

提前期为:

LT2=15+68/16=20天

平衡率为:

通过本次改善,在投资量很少的情况下,从系统的角度对供应链局部进行了改善,优化了工艺流程,使非增值作业时间由36天减少到15天,增值比由12.5%提高到21.7%,大大减少了浪费,提前期由42天降低到21天,客车的交货期得到保障,提高了客户的满意度,达到了预期的效果。

4 结束语

通过将价值流图析技术应用于企业生产现场的精益管理,可以发现企业生产中存在的不合理现象。结合对企业现场的实地调研,从系统的角度纵观全局,先进行整体价值链的分析,找到问题最大的环节并进行改善。经过本次改善,客车生产过程的非增值作业减少了,但整体的平衡率还不高,可以通过调配不同车间的资源、对瓶颈环节进行作业分析、动作分析等方法,减少作业时间;此外在后续工作中,还可以将此思想分别应用到各个生产车间,进一步完成各车间的价值流分析,不断提高企业的效益。