基于Wu-Wang算法的棉须丛曲线准确度

2019-01-18金敬业王府梅

杨 欢,金敬业,王府梅, b

(东华大学 a. 纺织学院;b. 纺织面料技术教育部重点实验室, 上海 201620)

棉纤维长度是决定纺纱性能的重要因素,也是确定纤维品质所必须检验的项目[1]。不同长度的纤维纺纱时,需要调整纺纱工艺参数与之匹配,如纤维长度较长时,罗拉隔距应增大[2]。目前,测量棉纤维长度的方法有很多种,给出的长度指标也不尽相同,但单凭几个长度指标,并不能代表完整的长度信息[3],因此,准确测出棉纤维长度及其长度分布是至关重要的。

目前,测量棉纤维长度及其分布的方法主要有传统法和自动化测量法两大类[4]。传统方法主要是罗拉法,即首先将纤维整理成一端平齐的须丛[5],再对其进行分组称重,得到纤维长度质量分布图,进而计算各项长度指标[6],但这种方法效率较低,且测量结果易受操作者手工技术的影响,不能满足现代化生产的要求[7]。自动化测量方法主要是AFIS(advanced fiber information system)和HVI(high volume instrument)两大测量系统,这两种方法都能快速测量棉纤维的多项性能指标。AFIS是利用红外光束对单根纤维进行快速测量的仪器,其能输出纤维长度频率分布直方图及一次累积分布曲线,缺点在于纤维样品在开松过程中会有少部分纤维发生断裂,使短绒率测试结果出现偏倚[8-9]。HVI是利用仪器测量伸出夹持线某一距离处的纤维量与伸出长度的关系,进而分析计算纤维长度,该方法采用随机夹取纤维制样,因此制样效率较高,取样量较大,但测量时传感器难以贴近夹持线,不能测量完整的须丛,会忽略一些短纤维的信息[10-12]。AFIS和HVI测量系统的设备价格昂贵,中小纺纱企业难以承受。

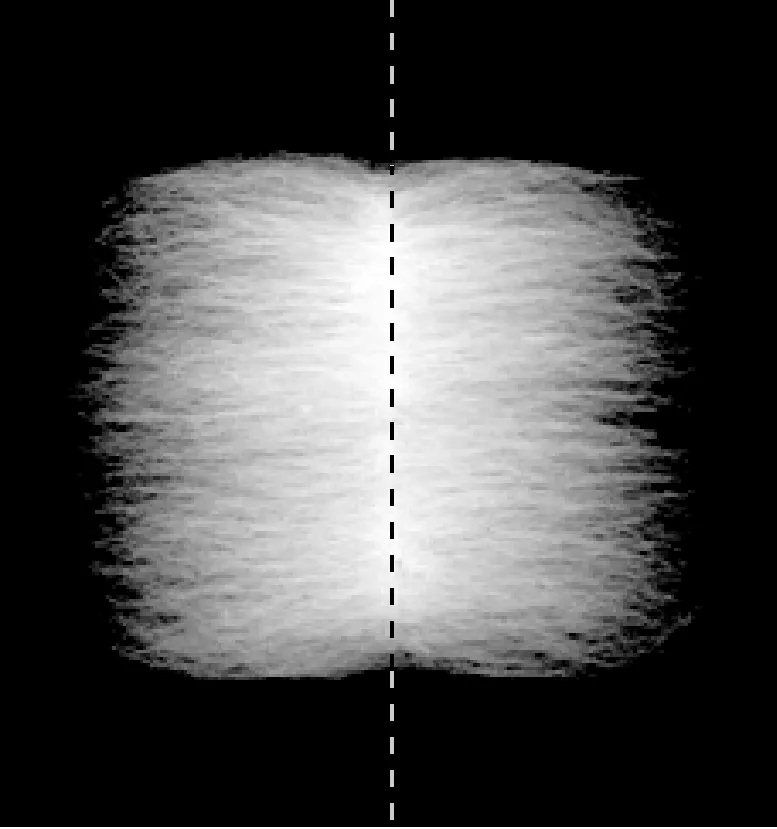

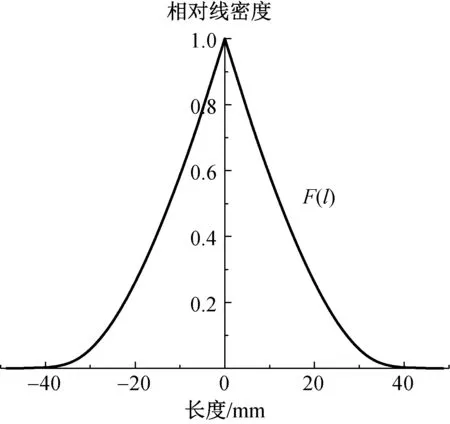

2013年,王府梅研究团队发明了一种基于双端随机须丛的快速、低成本纤维长度测量方法——双须影像法,先制作如图1(a)所示的随机须丛,通过一种专用的须丛透光影像检测器测量其灰度影像,再根据材料吸光理论由透光信息计算出须丛线密度曲线(简称须丛曲线)。由于未考虑纤维对光线的散射和反射,由光信号分析出的初算须丛曲线与真值之间存在一定偏差,用棉纤维的试验规律对初算须丛曲线进行了修正,获得图1(b)所示最终须丛曲线F(l),用于计算各项棉纤维长度指标[13]。2015年,王府梅课题组进一步研究了纤维集合体的反射和散射特性,推导出同时考虑吸收、散射和反射特性的层状纤维集合体面密度分布的新算法——Wu-Wang算法,该算法基于Kubelka-Munk双通道模型透射公式,将纤维表面的反光作用和纤维内部的散射作用全部看作纤维集合体的散射,再由试样各点的透光强度计算纤维堆砌的面密度,进而累计须丛各横截面上的纤维量,即可获得须丛曲线[14]。经试验证明,Wu-Wang算法克服了传统算法中纤维越厚的位置测量得到的须丛曲线偏差越大的问题,从而可以获得更加准确的羊毛须丛曲线[15]。

(a) 双端随机须丛

(b) 须丛曲线图1 双端随机须丛及其须丛曲线Fig.1 Dual-beard sample and its fibrogram

由于须丛曲线的测量计算精度不仅与光学算法有关,还与光学传感器的灵敏度范围、试样代表性有关。因此,本文设计了3个系列试验,前2个系列试验分别用于确定双须影像法所需棉纤维试样(须丛)的质量和个数,第3个系列试验用笔者课题组研制的检测器测量须丛透光图像,再用Wu-Wang算法分析出须丛曲线,最后与单根法、AFIS系统的测量数据换算的须丛曲线进行比较,考查Wu-Wang算法获取棉纤维须丛曲线的准确性。

1 检测器适合测量的须丛质量

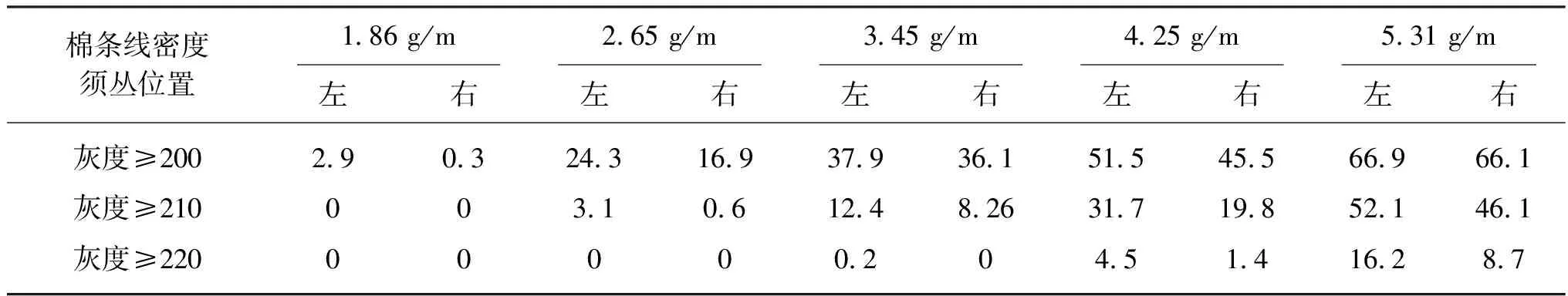

取样是测试的第一步,这是获得理想须丛曲线的前提。一般试样量越大,所测结果就越接近总体的试验结果[1]。但是,本文中须丛曲线的测量计算精度与透光信号检测器的线性工作范围有关,经考查证明该仪器的线性工作范围为0~220[16],只要灰度值不超过220,就能利用灰度图像和Wu-Wang算法准确地计算出须丛曲线。须丛质量越大则各区域厚度也越大,为保证双端须丛中部最厚区域的灰度值不超过220,必须先确定硬件适合测试的须丛质量。

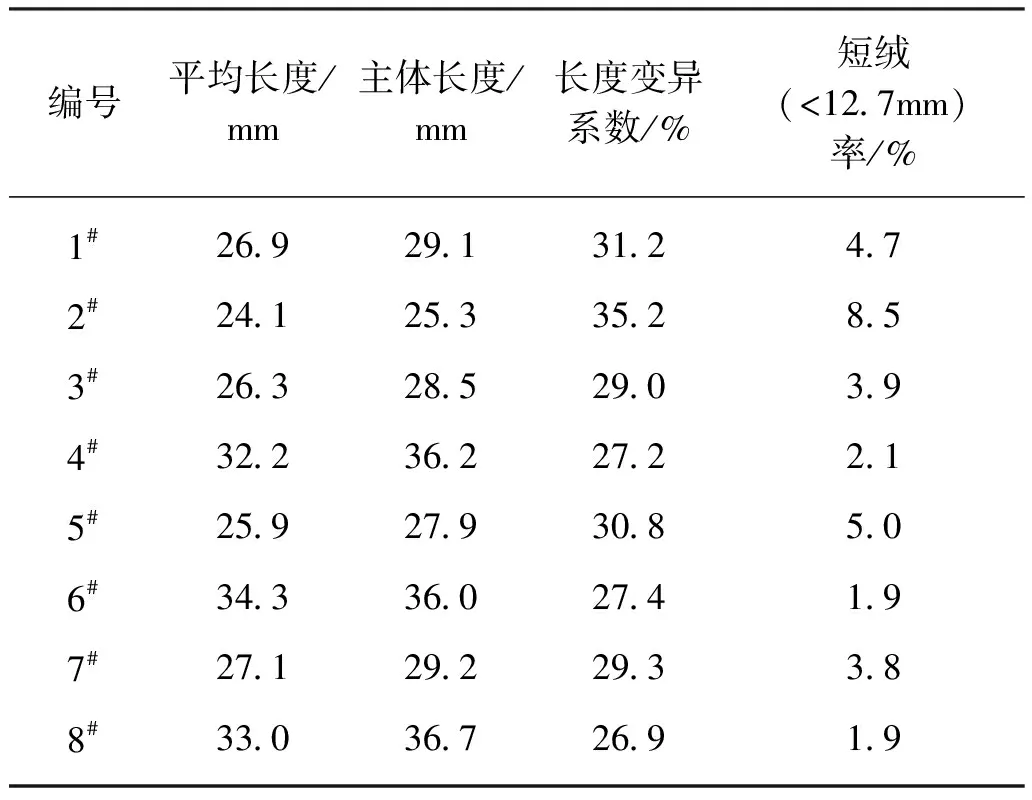

本文采用8种散棉纤维试样,编号1#~8#,其中,1#~4#来自石家庄常山纺织股份有限公司,5#~ 8#来自山东鲁泰纺织股份有限公司。来样单位测试的长度信息均由AFIS长度检测仪获得,其方法是将0.5 g棉花散纤维扯松,手工揉搓成长约30 cm的棉条,喂入仪器进行检测。8种散棉纤维试样长度及短绒率测试结果如表1所示。

首先取1#棉样,分别称取质量为0.35、 0.50、 0.65、 0.85、 1.00 g的原棉纤维,采用纤维引伸器将各份棉样分别制成一根长约20 cm和宽约5 cm的棉条,也就是棉条线密度分别为1.86、 2.65、 3.45、 4.25、 5.31 g/m。每一棉条再制成双端须丛,由一种专用的须丛透光影像检测器测得各须丛的透光灰度图像,再分别提取各须丛左右端往钳口线外侧2~ 4 mm区间的灰度值(0~2 mm区间信息无意义,因载样器存在边缘效应),统计灰度值超过220的像素点占2~4 mm区间总像素的百分比例,结果如表2所示。

表1 试样长度及短绒率Table 1 The length and short fiber content of samples

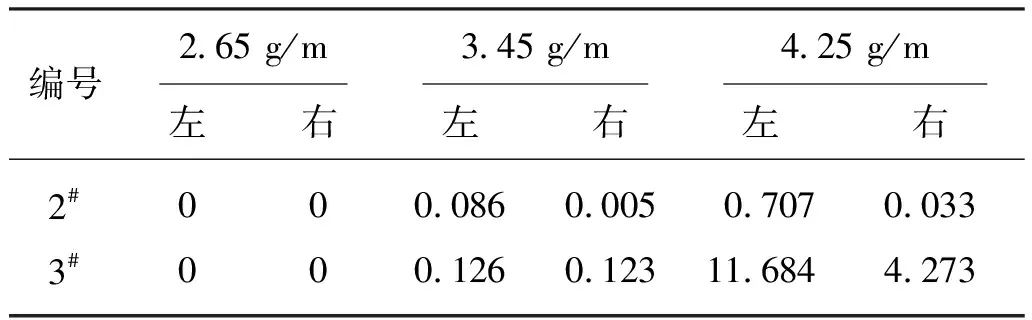

表2 不同取样量时须丛最厚处灰度值超过220的像素点比例Table 2 The rate of grayscale value which is more than 220 from the thickest of different sampling volume %

从表2中可以看出,随着须丛质量的增加,灰度值超过220的像素点比例也增加,尤其是当棉条线密度超过4.25 g/m以后,灰度值大于220的像素点比例明显增大,甚至会超过10%。而当棉条线密度等于4.25 g/m时,双端须丛影像才会在须丛最厚处位置有少许像素点灰度超过220,且比例不到5%。但须丛质量过小,会降低测量数据的代表性。因此,为尽量提高取样代表性,同时又不超出检测器的灵敏度范围,初步确定制作须丛的棉条线密度为2.65~ 4.25 g/m。

为进一步考证检测器可测棉须丛的质量,再选取2种不同试样,分别为2#和3#试样,用同样的方法统计灰度值超过220的像素点比例,结果如表3所示。

由表3可以看出,3#试样的棉条线密度为4.25 g/m时,左边须丛的灰度值超过220的像素点比例超过了10%,而当棉条线密度为2.65~3.45 g/m时,2#~3#试样灰度值≥220的像素点比例均小于1%。因此,检测器可测棉条线密度为2.65 ~3.45 g/m。

表3 不同试样的灰度值≥220的像素点比例Table 3 The rate of grayscale value which is more than220 from different samples %

2 双须影像法需要测量的须丛个数

从同一待测试样中制得的多个双端须丛能否测出相同的曲线,直接关系到测量的准确性和稳定性,因此,为了获得能够代表试样长度分布的最终须丛曲线,需要求出数个须丛的平均须丛曲线。下文通过试验确定双须影像法应该测量的须丛个数。

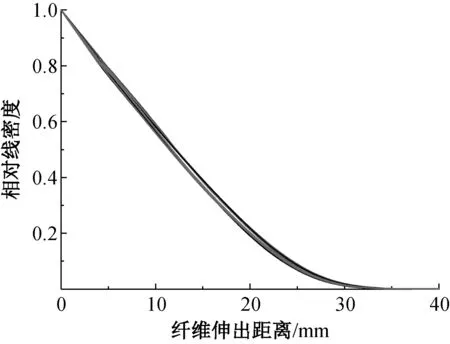

首先,选取编号为4#的棉纤维试样,利用前述方法制作10个双端须丛,获取各须丛的透光图像并计算须丛曲线,最后放在同一个坐标系中进行比较,结果如图2所示。由图2可以看出,这10条曲线整体上比较一致,曲线之间的波动性比较小。

图2 基于双须影像法的10个随机须丛曲线Fig.2 Ten kinds of random fibrogram obtained by double-side cluster image method

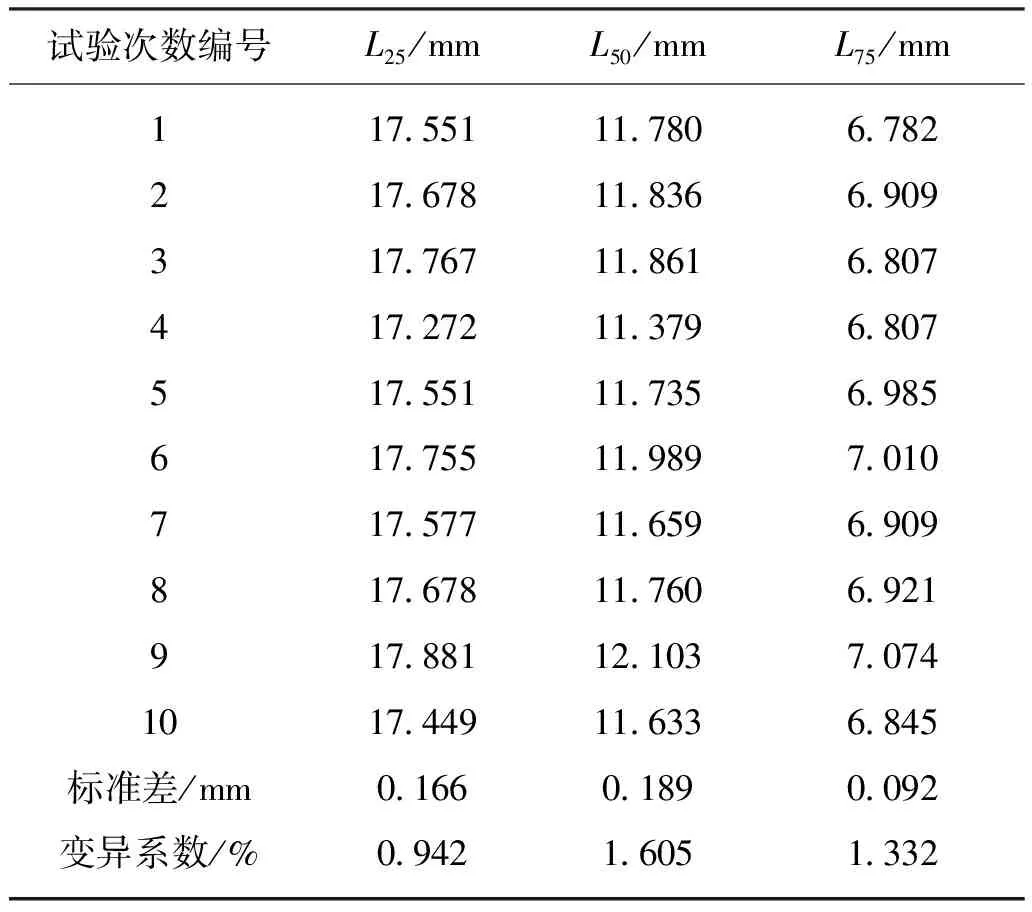

为了更具体地表达须丛曲线间的波动性,借鉴纤维照影机的跨距长度概念,在10条曲线上分别提取纵坐标(相对线密度)为0.25、0.50、0.75时的横坐标值,即跨距长度L25、L50、L75,结果如表4所示。由表4可以看出,由10条曲线获得的这3种跨距长度非常接近,且标准差和变异系数都很小。

表4 重复制样时须丛曲线的波动性考查Table 4 The volatility of fibrogram when repeat sampling

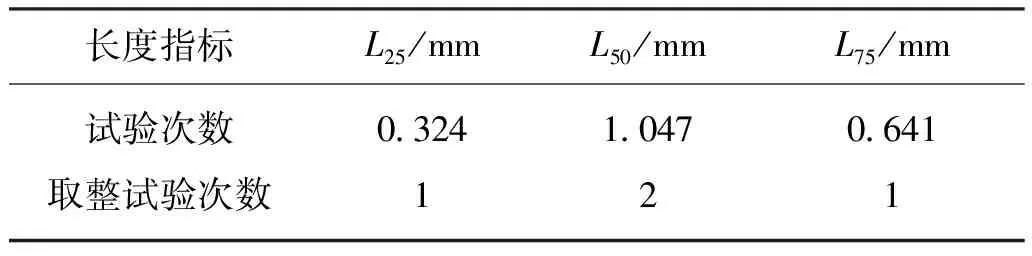

为了进一步量化双须影像法需要测量的实际须丛个数,以表4为基础,利用式(1)就可以计算出把须丛曲线误差率控制在一定水平所需的须丛个数。

(1)

式中:n为最终的试验次数;ta为t分布的临界值;C为变异系数(%);d为保证误差率(%)[17]。

当显著性水平α=0.05,保证误差率为3%时,根据表4的测试结果,按照式(1)计算各跨距长度的试验次数如表5所示。由表5可知,最终试验次数应取最大次数为2次。

表5 试验次数(显著性水平α=5%)Table 5 Test frequency (significance level α=5%)

综上所述可知,双须影像法所获得的须丛曲线波动性很小,具有很好的稳定性,经过计算,确定取每种棉样的2个须丛曲线的均值,即平均须丛曲线作为该种纤维试样的最终须丛曲线。

3 棉须丛曲线准确度考查

3.1 须丛曲线与纤维长度概率分布函数的关系

文献[13]推导出随机须丛曲线F(l)与待测样品的纤维长度重量分布概率密度函数pw(l)的理论关系为

pw(l)=lF″(l)

(2)

式中:l为纤维的长度。

由前人研究[18-19]可知,待测样品的pw(l)与长度根数分布概率密度函数p(l)的关系为

(3)

由式(2)和(3)可得

(4)

因此,随机须丛曲线F(l)经两次微分后可求得待测样品中纤维长度根数概率密度分布曲线。

3.2 由单根法测量数据换算须丛曲线

GB/T 16257—2008《纺织纤维短纤维长度和长度分布测定的单纤维测量法》[20]规定,天然纤维的测试根数为500根。为了提高测量精度,本文采用2名不同试验者分别测量,每人测量500根。

为了保证所取试样是具有代表性的无偏试样,本文采用方端法[1]取样。首先利用纤维引伸器将散纤维制成薄而均匀的纤维条,然后每隔2 mm对头端进行一次一端齐的操作,抽拔单根纤维直到一端平齐时,不能带动旁边的其他纤维,共抽拔3次,第3次操作后制成的一端平齐的纤维条,用于单根纤维的测量。

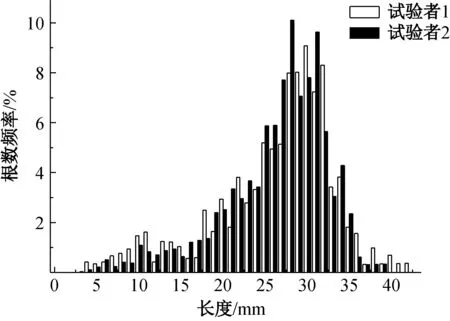

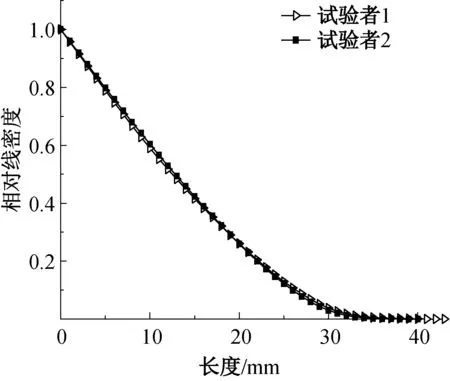

将2名试验者测得的500根纤维数据进行分组,长度从0 mm开始,以2 mm为组距分组,计算得到棉纤维的长度根数频率分布图,再对纤维长度根数频率进行两次积分,就可得到2名试验者测得的须丛曲线,如图3所示。由图3可以看出,2名试验者测得的须丛曲线非常接近,说明单根法测得的棉纤维长度根数频率分布图及须丛曲线的结果是真实、可靠的。

(a) 长度根数频率分布图

(b) 须丛曲线图图3 单根法测得的棉纤维长度根数分布数据Fig.3 Cotton fiber length number distributiondata by single-fiber method

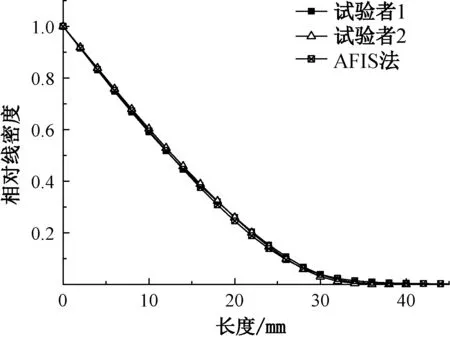

3.3 单根法与AFIS法换算的须丛曲线对比

针对4#试样,将单根法得到的须丛曲线与AFIS换算得的须丛曲线进行对比,结果如图4所示。由图4可以看出,单根法得到的须丛曲线与AFIS几乎完全一致,说明这两种测量方法具有很好的一致性。由于单根法测量耗时、耗力,下文对于更多试样以AFIS数据换算的须丛曲线为基准,比较分析Wu-Wang算法计算的须丛曲线的准确性。

图4 单根法与AFIS须丛曲线对比图Fig.4 Fibrogram comparison between AFIS and single-fiber method

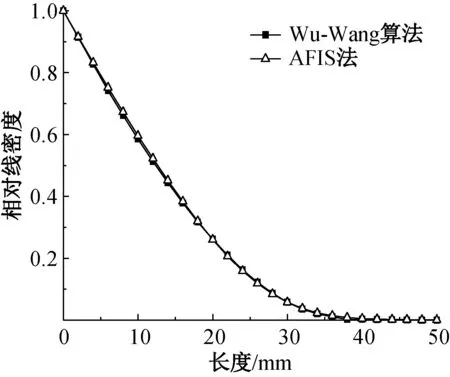

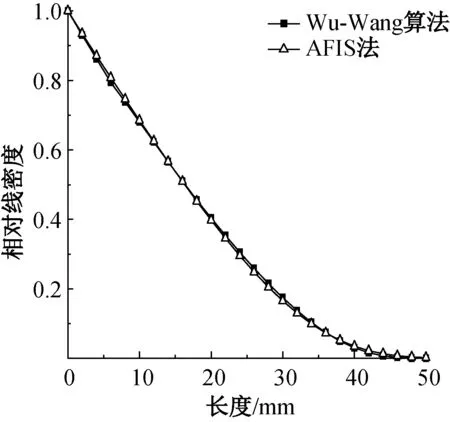

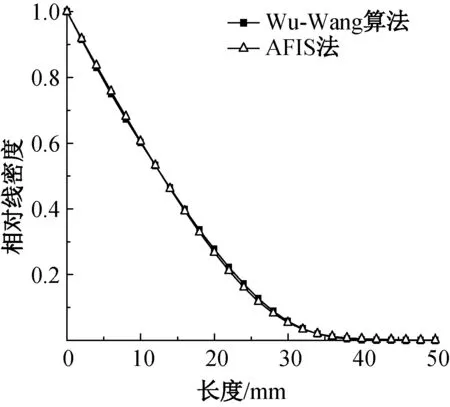

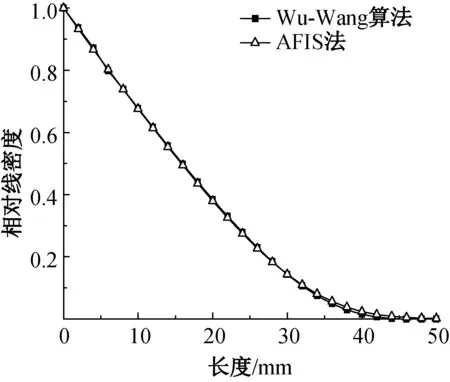

3.4 基于Wu-Wang算法的棉须丛曲线精度考查

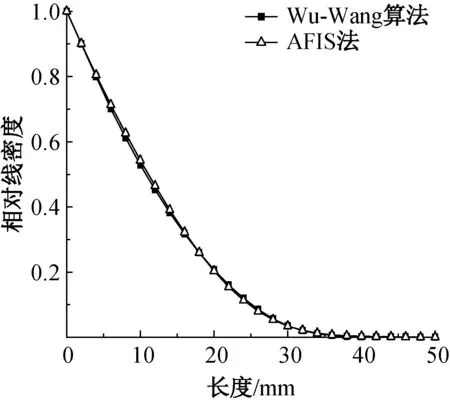

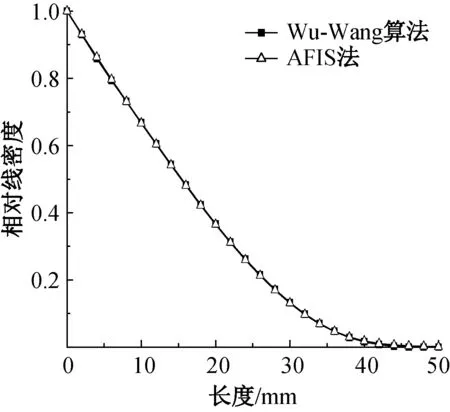

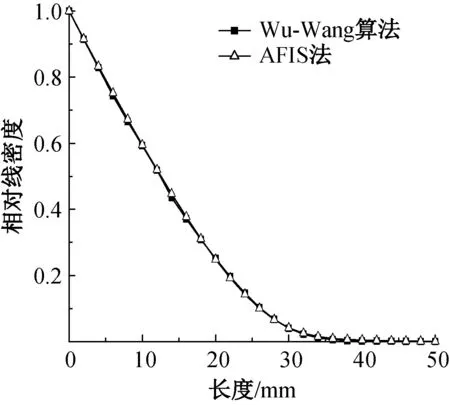

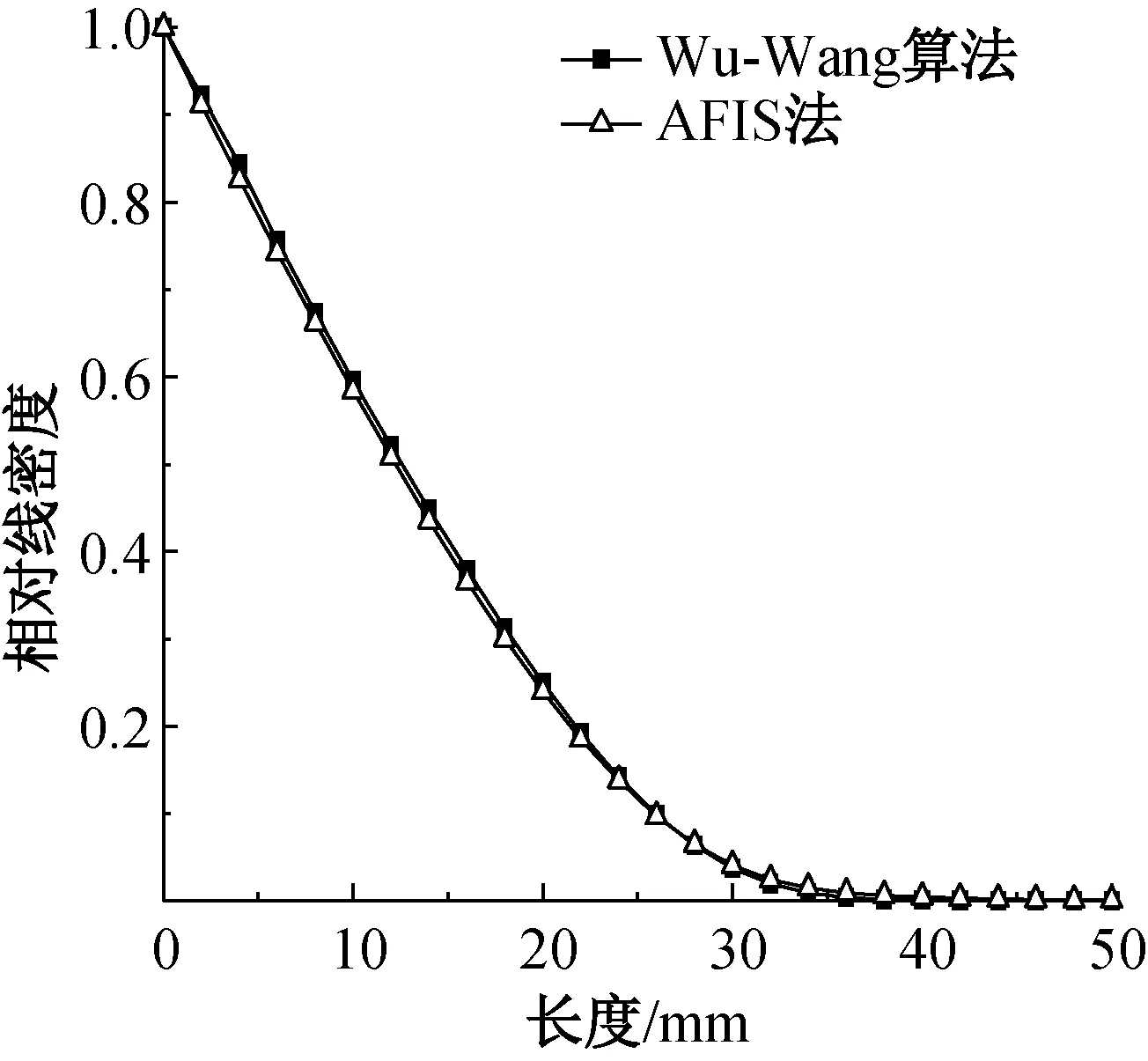

根据上述平均须丛曲线的获取方法,对1#~8#棉纤维试样分别进行试验,再将获得的须丛曲线与AFIS测量得出的须丛曲线进行对比,如图5所示。由图5可以看到,基于Wu-Wang算法得到的须丛曲线与AFIS得到的须丛曲线高度吻合,说明Wu-Wang算法得到的须丛曲线具有很高的准确度。

(a) 1#

(b) 2#

(c) 3#

(d) 4#

(e) 5#

(f) 6#

(g) 7#

(h) 8#图5 1#~8#棉纤维基于Wu-Wang算法计算的须丛曲线与AFIS基准须丛曲线对比Fig.5 Comparison between computed fibrogram based onWu-Wang algorithm and AFIS fibrogram of1#-8#cotton fibers

4 结 语

本文首先考查了检测器适合测量的须丛质量、双须影像法所需测量的须丛个数,而后采用Wu-Wang算法计算8种不同棉纤维试样的须丛曲线,通过与AFIS测量数据获取的须丛曲线进行比较,考查Wu-Wang算法计算棉纤维须丛曲线的准确度,得出下述结论。

(1) 由于须丛曲线的测量计算精度与须丛透光信号检测器的线性区间有关,通过试验发现,制作须丛的棉条线密度控制在3.45 g/m以下时,才能保证双端须丛最厚区域的灰度值不超过检测器的线性工作范围。

(2) 为了考查Wu-Wang算法计算的棉纤维须丛曲线的准确性和稳定性,对同种试样采用重复制样的方法获得10个须丛曲线,考查其波动性,结果表明双须影像法检测棉纤维时具有非常好的稳定性,由2个随机须丛获得的平均须丛曲线就可以准确反映试样的长度信息。

(3) 8种原棉试样的试验结果证明,基于Wu-Wang算法得到的须丛曲线与AFIS数据换算的须丛曲线高度吻合,从而证明了Wu-Wang算法在棉须丛曲线计算中具有很高的准确性。