多肽改性二醋酸纤维素纳米纤维的制备及抗菌性能

2019-01-18邴绍苗覃小红张弘楠

邴绍苗,熊 健,覃小红,张弘楠

(东华大学 a. 上海市微纳米纺织重点实验室;b. 纺织学院, 上海 201620)

纺织品在人体穿着过程中会粘染很多皮肤分泌物,同时也会受到环境污染物的影响,常常是微生物细菌繁殖和传递的重要媒介[1]。若能为纺织品赋予一定的抗菌功能,则可有效避免纺织品因微生物侵蚀而出现的受损,还可以阻断病菌的传播途径[2]。静电纺丝技术是近年兴起的一种简单有效的纳米纤维制备方法,采用静电纺丝生产抗菌纺织品的技术引起了医疗领域的极大关注[3-8],但抗菌纺织品的抗菌稳定性往往达不到消费者的使用需求。

抗菌剂主要分为3类:天然抗菌剂、有机抗菌剂和无机抗菌剂。其中,天然抗菌剂主要包括甲壳质、壳聚糖[9-11]以及抗菌性蛋白质等,无机抗菌剂主要有银沸石、银硅胶以及银活性炭等[12-13],有机抗菌剂有季铵盐、胍类等。但无机和有机抗菌剂易造成环境污染,并对人体健康有一定危害作用,而且如使用时间较长、使用方法不规范将导致其抗菌效果逐渐丧失,进而导致耐药细菌甚至超级细菌的产生[14]。大量研究证明,抗菌多肽(peptide)作为替代类抗菌药物,具有传统抗菌药物不可比拟的优势[15],其主要通过物理作用破坏微生物细菌的磷脂双分子层而使细菌的细胞质组分渗漏,或者与细菌细胞内的蛋白质、核酸等物质反应进而导致细菌死亡,具有非特异性、适用范围广、效力持久稳定、不会产生耐药性的特点[16]。

目前生产抗菌纺织品主要有两种方法:一是纺丝法,即在纺丝过程中加入抗菌物质,由抗菌纤维制成相应的抗菌纺织品[17];二是后整理,即通过印花、浸渍、浸轧等方法将抗菌剂整理到织物上[18]。但是经后整理处理得到的纺织品通常耐洗性较差,且织物原有的物化性能容易发生变化,而且由于抗菌剂只存在于纤维表面,其初期溶出量较大,存在穿着安全性问题[19],并且在洗涤过程中抗菌剂易脱落,容易造成环境污染。因此,在静电纺丝过程中,学者们[20-21]通过在纺丝液中掺入抗菌功能性纳米颗粒以实现纺织品的抗菌功能化处理,但这又存在由纺丝液中的纳米颗粒所带来的静电纺丝可纺性差、抗菌剂易流失、抗菌效率低、纤维力学性能差等问题[22]。此外,动物试验证明,某些纳米抗菌颗粒对人体是有害的[23-24]。

针对上述问题,选用化学接枝法将抗菌多肽接枝到二醋酸纤维素(CDA)上,避免了由简单掺杂、共混纺丝等技术所导致的纳米粒子的不稳定性和聚集效应,提高了抗菌功能的均匀性和可靠持久性。通过静电纺丝制备改性二醋酸纤维素(CDA-g-peptide)纳米纤维,并对其外观形貌、力学性能、抗菌效果及抗菌效果的稳定性进行表征。静电纺丝二醋酸纤维素纤维生物相容性好、可降解、化学性质稳定、热稳定性好[25],制成的纺织品透气、吸汗,同时具有低致敏性,可用于与皮肤直接接触的绷带、敷料以及家用纺织品等[26]。改性二醋酸纤维素纳米纤维进一步拓展了其在抗菌功能纺织品领域的应用。

1 试验部分

1.1 试剂与原料

三氯三苯甲基氯树脂,HOOC—(R)CH—NH—Fmoc,N,N-二异丙基乙胺(DIEA),O-苯并三氮唑-四甲基脲六氟磷酸盐(HBTU),1-羟基苯并三唑(HOBT),吉尔生化上海有限公司;哌啶,茚三酮,N,N-二甲基甲酰胺(DMF),N,N-二甲基乙酰胺(DMAC),二氯甲烷(DCM),三氟乙酸(TFA),无水乙醚,丙酮,无水乙醇,丁二酸酐(SA),三乙胺,1-(3-二甲氨基丙基)-3-乙基碳二亚胺盐酸盐(EDC),N-羟基琥珀酰亚胺(NHS),国药集团化学试剂有限公司。所有试剂均为分析纯。

二醋酸纤维素由南通醋酸纤维公司提供,呈白色粉粒状或片条状,取代度为2.43,特性黏度为1.45,数均相对分子质量为8.4×104。

1.2 试验过程

1.2.1 多肽的合成

抗菌多肽的合成路线如图1所示。多肽链从树脂上切落后,经抽滤、旋蒸浓缩,再用无水乙醚沉淀,将沉淀物真空干燥,得到抗菌多肽。

1.2.2 CDA-g-peptide制备

CDA纯化。称取一定量CDA,将其溶解在丙酮中,再用无水乙醇沉淀,低温静置12 h,抽滤后干燥。

CDA-g-SA制备。称取2.0 g纯化CDA,将其溶解于提纯丙酮中,加入0.5 g SA、5 mL三乙胺,将反应温度升至65 ℃左右,反应24 h。反应完后,用无水乙醇沉淀后干燥。其合成原理如图2所示。

图1 抗菌多肽的合成路线示意图Fig.1 Synthetic processes of antibacterial peptide

图2 CDA-g-SA的合成原理Fig.2 The synthetic principle of CDA-g-SA

CDA与抗菌多肽(peptide)接枝。称取1.0 g CDA-g-SA,冰浴下溶解于干燥DMF中,加入0.5 g EDC、0.4 g NHS,反应12 h;然后将0.2 g peptide溶解在少量DMF中,转移至反应烧瓶中,反应12 h。 反应完后,用无水乙醇沉淀后干燥。CDA-g-peptide合成原理如图3所示。

图3 CDA-g-peptide合成原理Fig.3 The synthetic principle of CDA-g-peptide

1.2.3 CDA纳米纤维和CDA-g-peptide纳米纤维制备

由前期预试验获得CDA和CDA-g-peptide两种溶液纺丝性能相对稳定的参数,溶剂体系选用(丙酮∶DMAC=2∶1)混合溶剂,溶质(CDA或CDA-g-peptide)的质量分数为10%。称取一定量的CDA、 CDA-g-peptide、丙酮和DMAC,分别在混合溶剂中加入两种溶质,磁力搅拌12 h,静置4 h。

在室温下,控制环境相对湿度在40%左右,采用单针头静电纺丝,保持两种纺丝液流速均为0.3 mL/h、纺丝电压为15 kV,接收距离为20 cm。

1.3 测试方法

采用TM-3000型扫描电子显微镜(SEM)观察CDA纳米纤维和CDA-g-peptide纳米纤维的表观形态,并使用Nano Measurer软件测量纳米纤维的直径(随机选取100个不同位置)。采用Mettler Toledo Seven2Go型电导率仪测试CDA和CDA-g-peptide纺丝液的电导率。采用PerkinElmer Spectrum Two型傅里叶变红外光谱仪(FTIR)分析多肽、CDA和CDA-g-peptide的分子基团变化。采用XQ-2型纤维拉伸强度仪(随机选取纳米纤维膜不同位置,膜长度为50 mm,宽度为3 mm,拉伸速度为10 mm/min),测试CDA纳米纤维膜和CDA-g-peptide纳米纤维膜的拉伸断裂强力及断裂伸长率。

1.4 抗菌试验

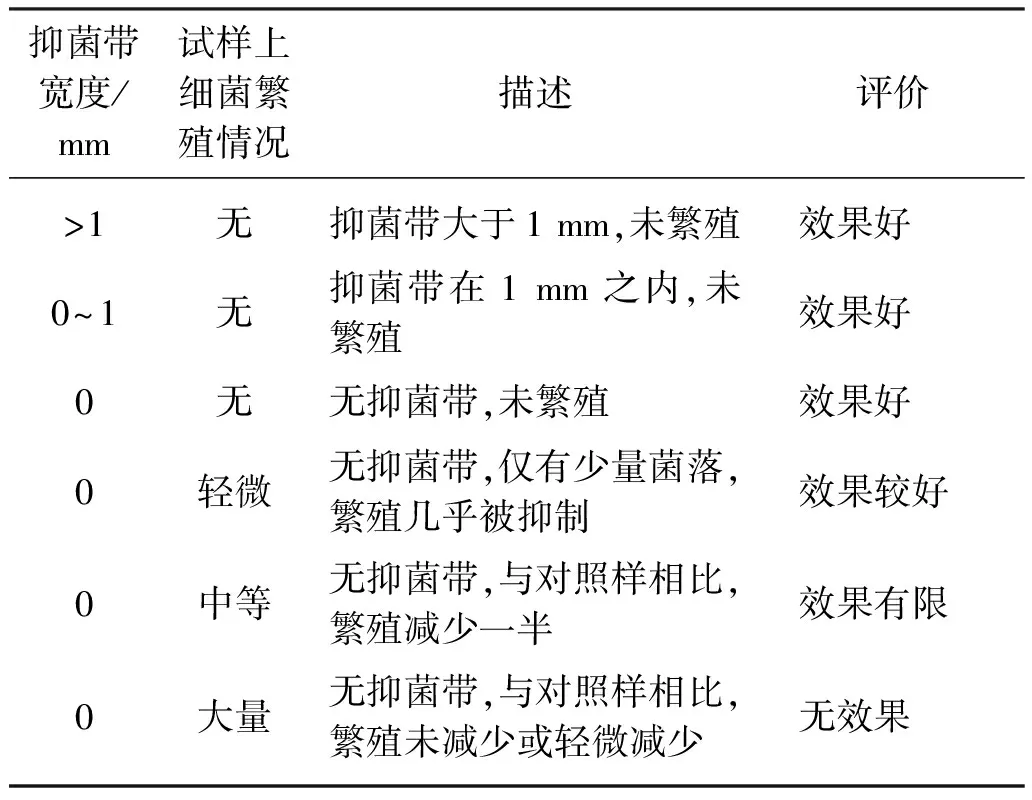

选取金黄色葡萄球菌(革兰氏阳性致病菌)和大肠杆菌(革兰氏阴性致病菌)作为测试菌种,参照GB/T 20944.1—2007采用琼脂平皿扩散法表征CDA-g-peptide纳米纤维的抗菌效果,其抗菌效果的评价标准如表1所示。抗菌性能的评价参考GB/T 20944.1—2007中的振荡法,有2个评价指标:一是试验有效性F的判断,对于金黄色葡萄球菌及大肠杆菌等细菌,当F≥1.5,且对照烧瓶中的活菌浓度比接种时的活菌浓度增加时,试验判定有效,否则试验无效,需重新进行试验;二是抑菌率的计算,当对金黄色葡萄球菌及大肠杆菌的抑菌率≥70%时,样品具有抗菌效果。

表1 CDA-g-peptide纳米纤维抗菌效果评价Table 1 Evaluation of antibacterial effect of CDA-g-peptide nanofibers

1.5 抗菌效果的稳定性评价

由FZ/T 73023—2006可知,抗菌效果的稳定性一直是评价抗菌产品优劣的重要指标。但目前的评价标准并未对其做出统一有效规定,而且由于制备方法、使用原料差异,各类抗菌产品所适用的评价方法也无法一概而论。为此,考虑到CDA-g-peptide纳米纤维的制备方法及其在纺织服装中反复洗涤使用的特点,将CDA-g-peptide纳米纤维置于去离子水中,放在37 ℃恒温振荡器中振荡,模拟不同时间的洗涤过程对抗菌性能的影响。然后将纳米纤维置于细菌培养液中,测试不同振荡时间处理过的纳米纤维对大肠杆菌和金黄色葡萄球菌的抑菌率的变化,并与未振荡处理的对比,评价CDA-g-peptide纳米纤维的抗菌稳定性。

2 结果与讨论

2.1 多肽的表征

图4 多肽与氨基酸原料的红外吸收光谱Fig.4 The infrared absorption spectra of peptide and amino acid material

2.2 CDA-g-peptide的表征

图5 CDA、CDA-g-SA、 CDA-g-peptide的红外吸收光谱Fig.5 The infrared absorption spectra of CDA,CDA-g-SA and CDA-g-peptide

2.3 CDA和CDA-g-peptide纳米纤维的表征

2.3.1 表观形貌表征

CDA纳米纤维和CDA-g-peptide纳米纤维的SEM图如图6所示。由图6可知:CDA纳米纤维随机排列,表面比较光滑,平均直径为275.8 nm,变异系数较大;而CDA-g-peptide纳米纤维随机排列,少部分以串珠液滴的形式存在,但纤维的平均直径为117.6 nm(比CDA纳米纤维小得多),且变异系数较小,表面比较光滑。影响纤维直径的主要因素是电导率,CDA和CDA-g-peptide纺丝液的电导率分别为1.95和18.38 μS/cm。由于CDA-g-peptide引入了酰胺键等基团,提高了其纺丝液的电导率,故相同纺丝条件下纤维较细,虽然相对分子质量分布宽并且存在串珠,但纤维直径分布依然较窄。

(a) CDA纳米纤维SEM图

(c) CDA-g-peptide纳米纤维SEM图

(d) CDA-g-peptide纳米纤维直径分布图图6 CDA纳米纤维和CDA-g-peptide纳米纤维SEM图和纤维直径分布图

Fig.6SEMimagesandfiberdiameterdistributionofCDAnanofibersandCDA-g-peptidenanofibers

2.3.2 力学性能表征

图7 CDA 纳米纤维膜和CDA-g-peptide纳米纤维膜的负荷伸长曲线Fig.7 Load-elongation curves of CDA nanofiber membranes and CDA-g-peptide nanofiber membranes

CDA纳米纤维膜和CDA-g-peptide纳米纤维膜的平均负荷伸长曲线如图7所示。由图7可知,CDA纳米纤维膜最大拉伸负荷大于CDA-g-peptide纳米纤维膜,但二者的断裂伸长率相近。当外加负荷一定时,CDA-g-peptide纳米纤维膜的变形能力要大于CDA纳米纤维膜的变形能力,并且CDA-g-peptide纳米纤维膜的初始模量小于CDA纳米纤维膜,即在小变形条件下,CDA纳米纤维膜抵抗外力变形的能力更强,二者的力学性能存在一定差异。

3 CDA-g-peptide纳米纤维的抗菌性能测试

大肠杆菌的生长曲线如图8所示。大肠杆菌生长曲线可划分为4个阶段。其中:0~3 h为迟缓期,大肠杆菌的繁殖速度很慢,曲线较平缓;4~9 h为生长期,大肠杆菌快速增殖;10~16 h为稳定期,大肠杆菌总数基本稳定,这是由于随着大肠杆菌的繁殖,营养物质不断减少,并且代谢产生的有害物积累,大肠杆菌的增长速度不断变慢,其增殖数与死亡数大致相等;17~20 h为衰亡期,由于培养基中营养物质逐渐减少,而毒性物质逐渐增加,大肠杆菌的繁殖速度逐渐减缓,死亡数明显增多,细菌总数呈现下降趋势。

图8 大肠杆菌的生长曲线图Fig.8 Growth curve of E. coli

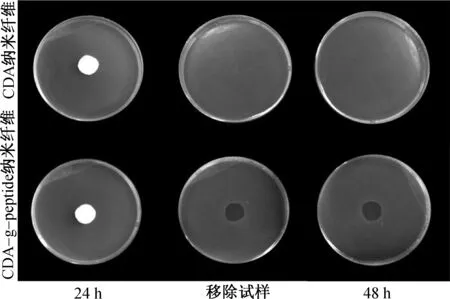

CDA纳米纤维和CDA-g-peptide纳米纤维对大肠杆菌的抗菌性能如图9所示。由图9可知,培养24 h后,CDA纳米纤维和CDA-g-peptide纳米纤维均没有明显的抑菌圈。但是去除对照样(CDA纳米纤维)和试样(CDA-g-peptide纳米纤维)后,对照样接触的培养基表面有大肠杆菌的生长,而试样接触的培养基表面没有大肠杆菌生长。经过48 h培养后,CDA-g-peptide纳米纤维接触的培养基表面仍没有大肠杆菌生长(如图9(a)所示)。进一步采用振荡法与平板菌落计数法相结合的方法评价其抗菌性能(如图9(b)所示)。根据平板菌落计数法,得出试验的F值为2.54,即试验有效。CDA-g-peptide纳米纤维对大肠杆菌的抑菌率为98.4%,大于评价标准中的抑菌率(70%)。由此证明CDA-g-peptide纳米纤维对大肠杆菌的抗菌性能优异。

(a) 定性测试

(b) 定量测试图9 CDA纳米纤维和CDA-g-peptide纳米纤维对大肠杆菌的抗菌性能测试Fig.9 E. coli antibacterial performance tests of CDAnanofibers and CDA-g-peptide nanofibers

图10 金黄色葡萄球菌的生长曲线图Fig.10 Growth curve of S. aureus

金黄色葡萄球菌的生长曲线如图10所示。金黄色葡萄球菌的生长曲线可划分为3个阶段。其中,0~4 h为迟缓期,金黄色葡萄球菌的繁殖速度很慢;5~12 h为生长期,培养基中的营养物质丰富,金黄色葡萄球菌快速增长;13~24 h为稳定期,金黄色葡萄球菌的总数基本维持稳定,菌落数目波动较小。这是由于随着金黄色葡萄球菌数目的增多,营养物质不断减少,而代谢产生的毒性物质积累等,金黄色葡萄球菌的繁殖速度逐渐下降,而死亡细菌数逐渐增加,总体上达到一种动态平衡。

CDA纳米纤维和CDA-g-peptide纳米纤维对金黄色葡萄球菌的抗菌性能如图11所示。由图11可知,与大肠杆菌的抗菌性能测试一样,培养24 h后,两组试样均未出现明显的抑菌圈,但是去除对照样和试样后,CDA纳米纤维培养基上有细菌生长,而CDA-g-peptide纳米纤维接触的培养基表面没有细菌生长。经过48 h培养后,CDA-g-peptide纳米纤维接触的培养基表面仍没有细菌生长。进一步采用振荡法与平板菌落计数法相结合的方法对其抗菌性能进行评价(如图11(b)所示)。根据平板菌落计数法,F值为2.04,表明试验有效。CDA-g-peptide纳米纤维对金黄色葡萄球菌的抑菌率为98.7%,大于评价标准中的抑菌率(70%)。由此证明CDA-g-peptide纳米纤维对金黄色葡萄球菌的抗菌性能优异。

(a) 定性测试

(b) 定量测试图11 CDA纳米纤维和CDA-g-peptide纳米纤维对金黄色葡萄球菌的抗菌性能测试Fig.11 S. aureus antibacterial performance tests of CDAnanofibers and CDA-g-peptide nanofibers

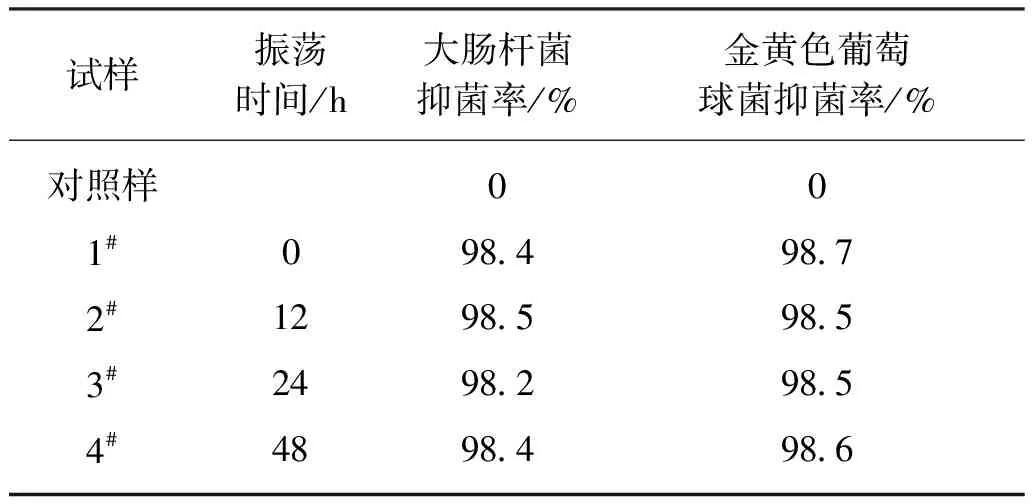

4 CDA-g-peptide纳米纤维的抗菌稳定性评价

经振荡和未经振荡的CDA-g-peptide纳米纤维的抗菌测试结果如表2所示。对照样(CDA纳米纤维)培养基中长满了菌落,而CDA-g-peptide纳米纤维和经振荡处理后的纳米纤维的培养基中几乎没有菌落生长。经平板菌落计数法得出,振荡12、 24、 48 h后的CDA-g-peptide纳米纤维对大肠杆菌和金黄色葡萄球菌的抑菌率与未经振荡的CDA-g-peptide纳米纤维基本一致,无显著差异。故CDA-g-peptide纳米纤维的抗菌效果稳定。

表2 不同振荡时间对CDA-g-peptide纳米纤维抑菌率的影响Table 2 Effect of different oscillation time on bacteriostatic rate

5 结 语

以抗菌多肽和CDA为原料,利用抗菌多肽的氨基自由基将抗菌多肽接枝在羧基化的CDA上,合成了具有抗菌功能的CDA-g-peptide。采用静电纺丝技术,制备了CDA纳米纤维和CDA-g-peptide纳米纤维。由SEM图可知,CDA纳米纤维和CDA-g-peptide纳米纤维在外观形貌上存在一定差异。在力学性能方面,CDA纳米纤维膜的断裂强力优于CDA-g-peptide纳米纤维膜,但二者的断裂伸长率相差不大,并不会影响其后续加工使用。CDA纳米纤维和CDA-g-peptide纳米纤维的抗菌性能结果表明,后者具有优异的抗菌性能。由于抗菌多肽与纳米纤维之间是化学键作用,而不是简单掺杂、共混,故经不同振荡时间处理后,其抗菌性能未出现明显下降,具有抗菌可靠性和持久性。因此开发新型抗菌醋酸纤维基静电纺丝纳米纤维,可将其与传统棉纤维、聚酯纤维混纺,在不影响其服用性能的前提下,赋予传统纺织品高功能性和高附加值,拓展其在服用领域和医疗卫生领域的应用,具有较好的应用前景。