三维编织复合材料横向冲击变形与细观结构关系

2019-01-18李冰珂孙宝忠

李冰珂,王 磊,刘 涛,孙宝忠

(东华大学a. 纺织学院;b. 纺织面料技术教育部重点实验室, 上海 201620)

三维编织复合材料具有良好的可设计性和结构完整性,尤其是其厚度方向上的增强从根本上克服了层合板层间结合力差、易分层等缺陷,广泛应用于结构工程领域[1]。研究三维编织复合材料在高速冲击下变形与细观结构的关系,对抗冲击三维编织复合材料的结构和性能设计有重要意义,是材料动态力学性能研究的一个重要方向。

近年来,国内外学者对三维编织复合材料冲击动力学行为研究的报道较多。Majidi等[2]研究了三维编织和单向FP/AL-Li复合材料冲击力学行为。Sun等[3]研究了应变率对三维编织复合材料面内和面外冲击压缩失效行为的影响。Zhang等[4]通过频域分析方法对三维矩形编织复合材料进行横向冲击和低速冲击测试,研究了材料能量吸收和破坏机制。

细观结构对三维编织复合材料力学性能影响显著。卢子兴等[5]对三维四向(3D4D)和三维五向(3D5D)编织复合材料进行了弯曲试验,发现轴纱的加入对3D5D编织复合材料变形机制影响显著。Liu等[6]比较了3D4D和3D5D SiO2f/SiO2编织复合材料拉伸、弯曲和剪切力学性能,结果表明3D5D编织复合材料断裂强度和断裂韧性明显高于3D4D编织复合材料。Li等[7-9]通过建立3D5D编织三单胞模型来预测3D5D几何结构特征以及强度和刚度等力学性能,并在此基础上采用分离式霍普金森压杆(SHPB)技术对3D5D碳/酚醛编织复合材料进行横向压缩测试,探究应变率效应对材料动态性能的影响。Zhou等[10-12]通过试验和有限元模型相结合的方法,研究了编织角、编织层数、轴纱等结构效应对三维圆管编织复合材料力学性能影响,进一步揭示材料细观结构损伤失效机理。然而,上述研究主要采用试验及有限元方法来探究材料破坏机制,并未利用高速摄影技术捕捉材料在加载过程中的真实破坏和损伤扩展全过程。

本文采用高速摄影技术,利用实验室自行搭建的SHPB-高速摄影机系统,记录3D4D和3D5D编织复合材料的横向冲击变形过程,探究加载过程中材料真实变形和损伤扩展,从而揭示三维编织复合材料的失效机制。

1 试验部分

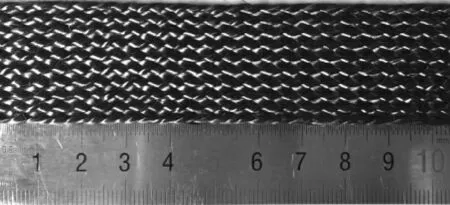

1.1 试验材料

3D4D编织预成型体采用四步法1×1编织[13]而成。3D5D编织预成型体是在3D4D编织工艺基础上沿编织方向加入不参与编织的轴纱制备而成[6]。三维编织预成型体及内单元细观结构模型(CATIA V5软件建立)如图1所示。纱线选用T700-12K碳纤维(日本东丽)。纱线排列用m(行)×n(列)来表示,附加行列内的纱线根数为m+n根。编织纱排列为19×3,边纱19+3根,轴纱作为不动纱沿编织方向嵌入编织纱中间,轴纱与编织纱比例为1∶2,总用纱数量计算如式(1)和(2)所示。

(a) 三维编织预成型体

(b) 3D4D内单元细观结构模型

(c) 3D5D内单元细观结构模型图1 三维编织预成型体及3D4D、3D5D内单元细观结构模型图Fig.1 3D braided preform and interior unit microstructuremodel of 3D4D and 3D5D

N3D4D=m×n+(m+n)

(1)

(2)

式中:N3D4D为3D4D编织预成型体总用纱数;N3D5D为3D5D编织预成型体总用纱数。

采用真空辅助树脂传递模塑法(VARTM)制备三维编织复合材料。基体选用JA-02型环氧树脂(中国常熟佳发),固化工艺为先于90 ℃下固化2 h,再于110 ℃下固化1 h,最后于130 ℃下固化4 h。三维编织复合材料制备工艺如图2所示,其规格参数如表1所示。

(a) 预成型体制备

(b) 真空袋

(c) VARTM固化

(d) 复合材料成型图2 三维编织复合材料制备Fig.2 Preparation of 3D braided composites

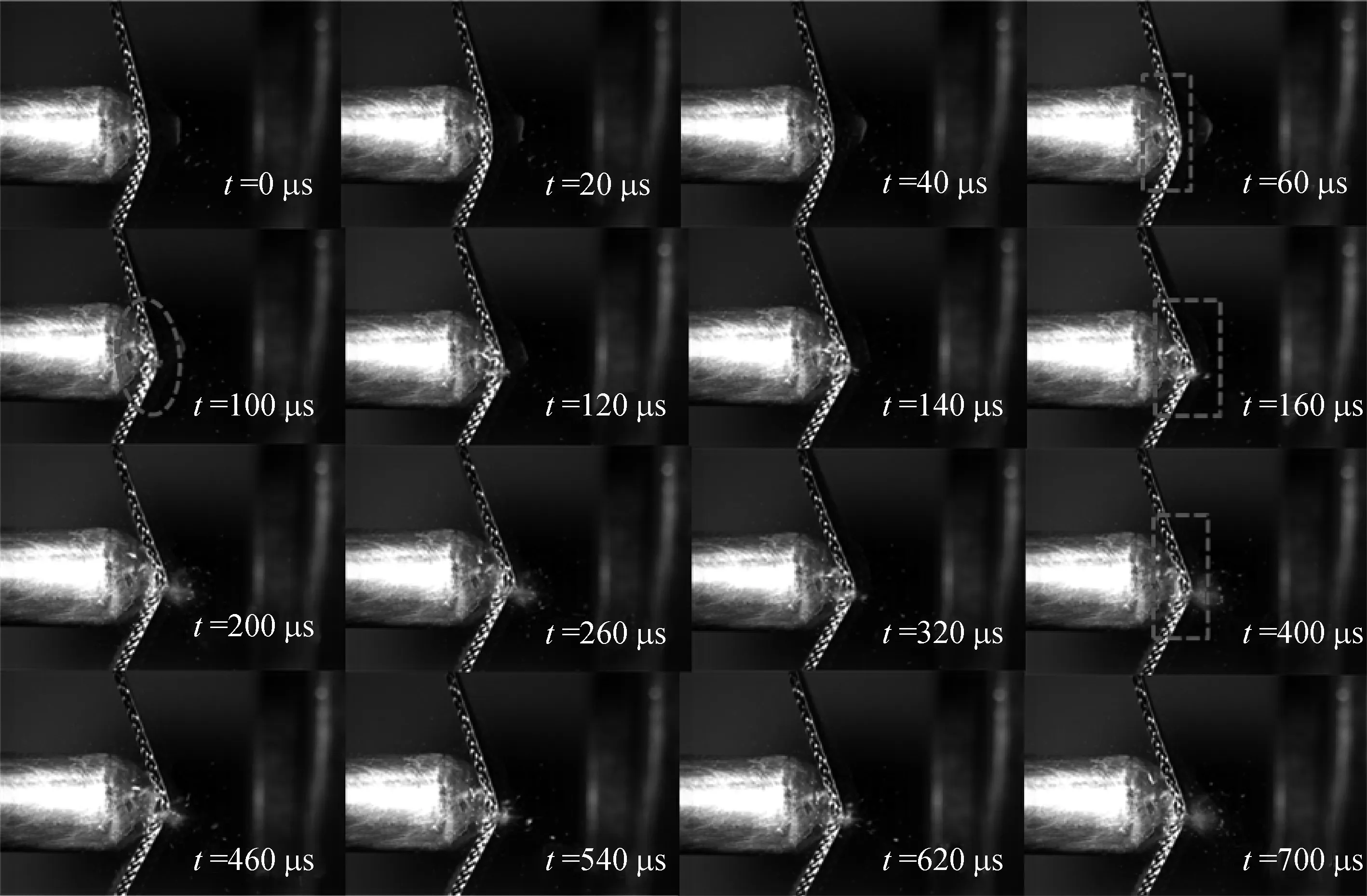

表1 三维编织复合材料规格参数Table 1 Parameters of 3D braided composites

1.2 试验方法

本文采用SHPB-高速摄影机系统对三维编织复合材料进行横向冲击测试。SHPB装置由气枪、撞击杆、输入杆和信号采集处理装置组成。高速摄影机系统由高速摄影机(中国上海西努光学科技)和辅助照明装置组成,其中高速摄影机型号为i-SPEED 716,最高拍摄速度为500 000帧/s。

通过一维线弹性应力波理论[14]计算得到横向冲击试验的载荷P(t)、位移μ(t)如式(3)~(5)所示。横向冲击测试示意图如图3所示。

P(t)=EA[εI(t)+εR(t)]

(3)

(4)

(5)

式中:εI(t)、εR(t)分别为入射波和反射波引起的应变;E、A、ρ分别为输入杆弹性模量、横截面积和密度;C0为应力波在输入杆中的传播速度。

通过高速摄影记录每个时刻试件冲击变形,采用Image J图像分析软件(National Institutes of Health开发)对图片进行处理,利用阈值分割法[15]对图片进行预处理,划定目标区域并选取目标点,计算各个时刻试件上该点冲击位移,表征试件冲击变形,相对测量误差在3%左右。选用0.20、 0.25、 0.30 MPa来探究不同气压下材料损伤机理,如图4所示。应力波波宽反映冲击时间,只和撞击杆长度有关;波幅反映输入杆的应力大小,只和撞击杆速度有关[16]。由图4可知,3种冲击气压产生的应力波幅值随着冲击气压的增加而增大,3个应力波从上升沿到下降沿的时间基本不变。

图3 横向冲击测试示意图Fig.3 Diagram of transverse impact test

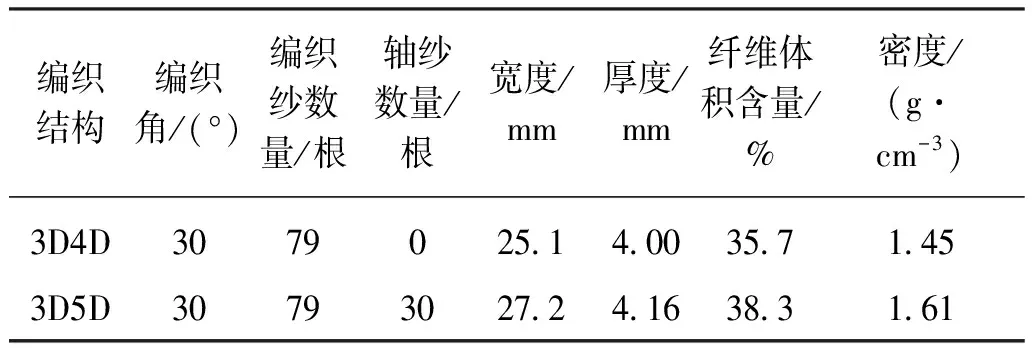

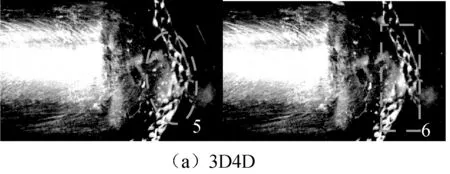

通过高速摄影实时拍摄,得到材料失效时刻冲击循环(相邻两次应力波的时间间隔)变形图像。3D4D试件在冲击气压为0.30 MPa下第9个冲击循环断裂失效变形图如图5所示。假定每一个冲击循环内,杆子冲击试件初始时刻为0 μs。本文所采用的拍摄速度为50 000帧/s,每个冲击循环为700 μs。

图4 不同气压应力波信号图Fig.4 Signal diagram of stress waves under different gas pressures

图5 3D4D试件第9个冲击循环高速摄影失效变形图Fig.5 High speed failure deformation of 3D4D sample in the 9th impact cycle

2 结果与讨论

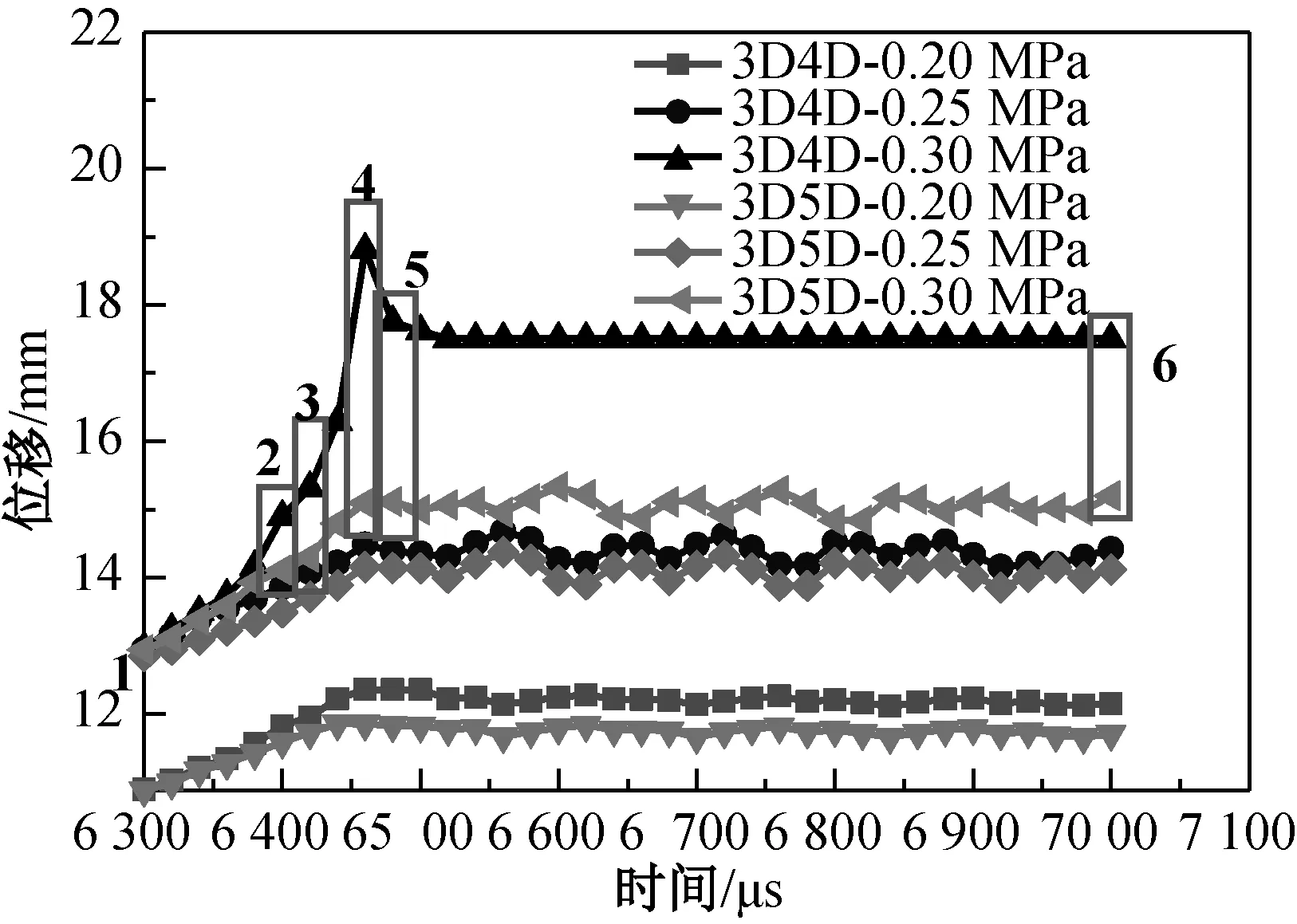

3种冲击气压条件下3D4D、 3D5D试件的载荷-位移和位移-时间曲线对比如图6所示。试件冲击载荷峰值和位移都随着冲击气压增加而增大,而随冲击循环次数的增加而减小。相同气压下,与3D4D试件相比,3D5D试件的冲击载荷峰值较大,冲击变形较小且位移差距随着冲击气压的增加而增大。

这里分别选取3D4D、3D5D试件在第1个冲击循环内位移-时间曲线对试件失效前弹塑性变形进行研究,结果如图7所示。由图7可知,两种试件曲线均呈现一定的波动性,从曲线可以看出位移变化有两个阶段,即上升(Ⅰ)阶段、回弹(Ⅱ)阶段。Ⅰ阶段为线性阶段,在此阶段内压缩应力波到达入射杆端面,入射杆撞击试样,试样受力变形后位移增加,在160 μs时刻(2点处)达到最大位移。Ⅱ阶段为回弹阶段,此时压缩应力波作用结束,入射杆不再运动,应力波冲击能部分被试件吸收,转化为试件变形能。由于冲击波作用,试件产生振动,导致位移-时间曲线产生波动,此时位移反映了冲击后试件的真实变形。与3D4D试件相比,3D5D试件在Ⅰ阶段冲击位移较小,在Ⅱ阶段位移波动幅度也较小。由此表明,轴纱的存在增加了3D5D编织复合材料弯曲模量,提高了试件抗横向冲击变形的能力。

(a) 载荷-位移曲线

(b) 位移-时间曲线图6 3种气压条件下3D4D、3D5D试件的载荷-位移曲线和位移-时间曲线对比图Fig.6 Comparison of load-displacement curves anddisplacement-time curves of 3D4D and 3D5Dsamples under three pressures

(a) 3D4D试件

(b) 3D5D试件图7 3D4D、3D5D试件第1个冲击循环位移-时间曲线Fig.7 Displacement-time curves of 3D4D and 3D5Dsamples in the 1st impact cycle

对图7曲线上1、2两点进行研究,3D4D、3D5D试件的冲击变形最大位移如表2所示。与3D4D试件相比,3种气压下3D5D试件在第一个冲击循环最大冲击位移较小,抵抗横向冲击变形能力较好。

表2 3种冲击气压下3D4D、3D5D试件的最大冲击位移Table 2 Maximum impact displacement of 3D4D and 3D5Dsamples under three impact gas pressures

两种试件在第9个冲击循环位移-时间曲线如图8所示。在冲击气压0.30 MPa下3D4D试件的位移-时间曲线波动剧烈,冲击位移骤增,变形急剧增加,最终试件发生断裂并整体失效。其余曲线波动较小,冲击变形增加缓慢,试件未断裂。

图8 3D4D、 3D5D试件第9个冲击循环位移-时间曲线Fig.8 The 9th impact cycle displacement-time curves of 3D4D and 3D5D samples

选取图8中冲击气压为0.30 MPa条件下1~6时刻试件损伤变形图像进行研究,如图9所示。

图9 3D4D、3D5D试件在0.30 MPa条件下高速摄影失效变形图Fig.9 High speed failure deformation of 3D4D and3D5D samples under 0.30 MPa

由图9(a)可知:在1时刻,3D4D试件冲击侧面形成沿编织角方向扩展的剪切带;2时刻冲击背面纤维束沿着剪切带方向开始断裂;3时刻,断裂由冲击背面向冲击面扩展;4时刻,纤维束完全断裂,达到最大冲击变形;5时刻,试件回弹,变形回复。由图9(b)可知,与3D4D试件相比,3D5D试件纱线屈曲变形并伴有树脂脆裂及脱落,冲击侧面产生剪切带,损伤扩展不明显。在本试验条件下,3D5D试件的纤维未断裂,结构保持完整。图10为编织纱和轴纱应力状态示意图。3D5D编织复合材料中轴纱不参与编织,垂直于施加载荷F,且其编织纱受到的载荷Fcosα小于轴纱。在冲击变形时,轴纱先承力,其应力迅速增强,纱线产生屈曲变形并沿轴向传播给编织纱,有效抵抗冲击变形。

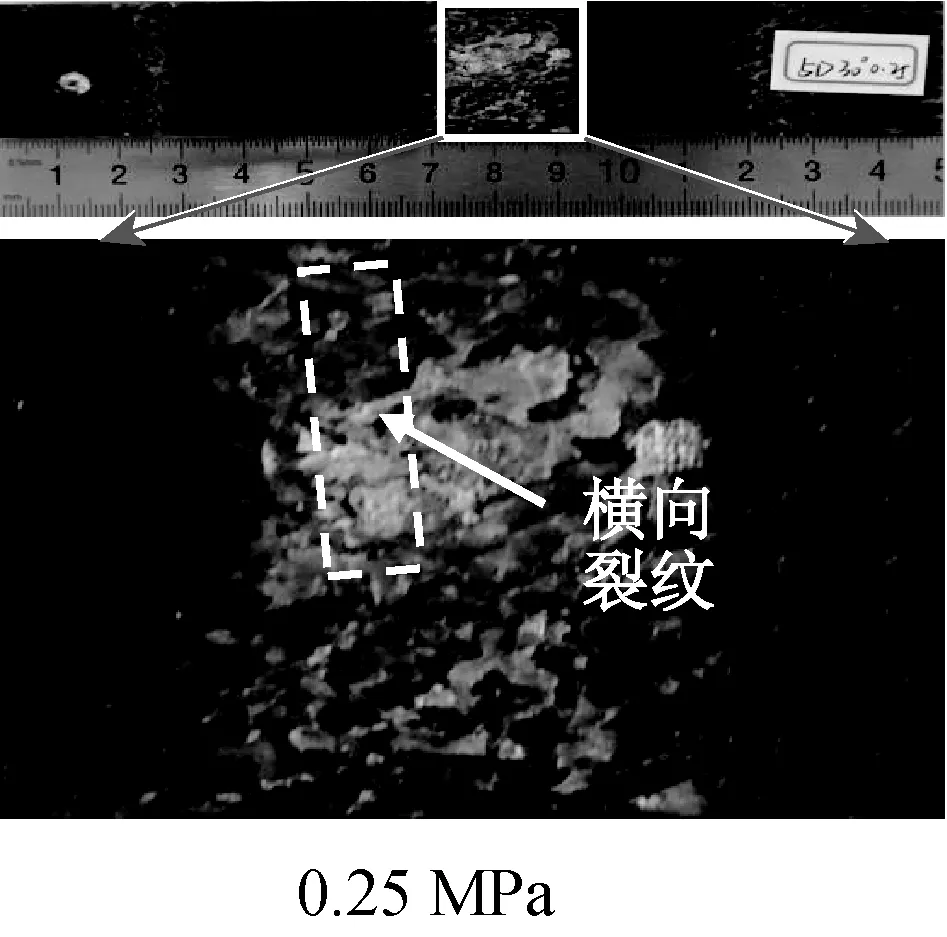

3种冲击气压条件下3D4D、3D5D试件横向冲击最终破坏形态如图11所示。由图11可知,3D4D、3D5D试件损伤程度都随着冲击气压增大而增大,且损伤区域都集中在冲击区。在相同气压下两种试件的破坏模式有显著差异。当冲击气压为0.20 MPa时,3D4D试件主要破坏模式为树脂沿编织方向开裂,冲击面边缘部分基体脱落;3D5D试件树脂脆裂,冲击损伤面积较小。当冲击气压为0.25 MPa 时,3D4D试件树脂和纤维束脱黏,裂纹向冲击周围区域扩展;3D5D试件冲击损伤区域增大,裂纹横向扩展不明显。当冲击气压为0.30 MPa时,3D4D试件纤维束断裂并产生抽拔,部分纤维束表现出剪切破坏特征,断裂口基本平整,呈现一定脆性特征;3D5D试件冲击区树脂脱落,裂纹沿横向扩展。3D4D试件主要失效模式包括基体脆裂、界面脱黏及开裂、纤维束断裂,而3D5D试件主要破坏模式是表面大量树脂脆裂及脱落。由此表明,轴纱增大了3D5D试件的弯曲模量,使该三维编织复合材料抗横向冲击变形能力提高。

(a) 轴纱

(b) 编织纱图10 轴纱和编织纱应力状态示意图

Fig.10Theschematicdiagramofstressstateoftheaxialyarnsandbraidingyarns

(a) 3D4D试件

(b) 3D5D试件图11 3种冲击气压条件下3D4D、3D5D试件最终破坏形态图Fig.11 Final damage morphology of 3D4D and 3D5Dsamples under three gas pressures

3 结 论

(1) 在本文试验条件下,三维编织复合材料横向冲击载荷峰值随着冲击气压增加而增大,而随冲击循环的增加而减小。与3D4D试件相比,3D5D试件冲击载荷峰值较大,冲击变形较小。

(2) 冲击循环位移-时间曲线存在上升和回弹两个阶段。与3D4D试件相比,3D5D试件最大冲击位移较小。冲击气压为0.30 MPa时,3D4D试件在第9个冲击循环发生断裂,断裂失效时刻试件曲线波动剧烈,位移骤增,变形急剧增加。3D5D试件的冲击循环位移-时间曲线平缓,位移增加缓慢,未发生断裂失效,结构保持完整。

(3) 3D4D编织复合材料主要破坏模式包括:基体脆裂、树脂与纤维脱黏、界面开裂、纤维束横向剪切断裂及抽拔。3D5D编织复合材料在冲击变形时轴纱先承力,使纱线屈曲变形,应力沿轴向传播,结构保持完整,破坏模式主要是基体脆裂及脱落。因此,轴纱提高了3D5D编织复合材料弯曲模量,对抵抗横向冲击变形影响显著。