分段式固体发动机颗粒沉积规律研究①

2019-01-18秦少东田维平王健儒许团委

秦少东,田维平,王健儒,许团委

(1.中国航天科技集团公司四院四十一所,西安 710025;2. 中国航天科技集团公司第四研究院,西安 710025)

0 引言

分段式固体火箭发动机技术已广泛应用于大型运载火箭助推动力当中,分段式固体火箭发动机技术可在直径一定的条件下实现大装药量,有效地降低大型固体火箭发动机的研制难度[1]。过量的熔渣沉积是分段式发动机所面临的一个重要问题,国外对某航天飞机的固体助推器进行了多次地面水平试车,获得的平均熔渣沉积质量高达280 kg。Jasper C Lal[2]对1 m 两分段发动机进行了地面静止水平和垂直试车,试验得到的粒子沉积量分别是推进剂总重的0.015%和0.038%。国内某直径2 m的大型分段式固体发动机出现了熔渣沉积异常增多的现象,沉积量约为210 kg,是同等尺寸整体式发动机的3倍[3]。过量的熔渣沉积会增加发动机的消极质量,同时也会改变发动机的质心[4],影响柔性喷管的正常摆动,影响发动机的稳定工作。颗粒初始直径对发动机熔渣沉积的计算结果有着较大的影响,刘佩进[5]使用粒度分析仪和扫描电镜,收集推进剂的燃烧产物并进行分析,得到的粒径主要分布在0.05~100 μm之间。李强[6]采用平滑粒子流体动力学方法建立了颗粒之间的碰撞模型,并将其用于大型固体发动机的熔渣沉积计算当中,发现熔渣沉积形成的主要原因是大尺寸粒子与壁面碰撞并发生粘附而形成。

相比整体式固体发动机,分段式发动机在分段药柱端面处存在绝热限燃层,且前后段的装药燃速可能存在差异,这些因素都是导致熔渣沉积量异常增多的可能原因。本文为了探究限燃层高度对分段式发动机熔渣沉积的影响,对某分段式缩比固体发动机的三种设计状况进行了数值模拟和地面试验,并对结果进行了对比分析。

1 计算模型和方法

1.1 物理模型

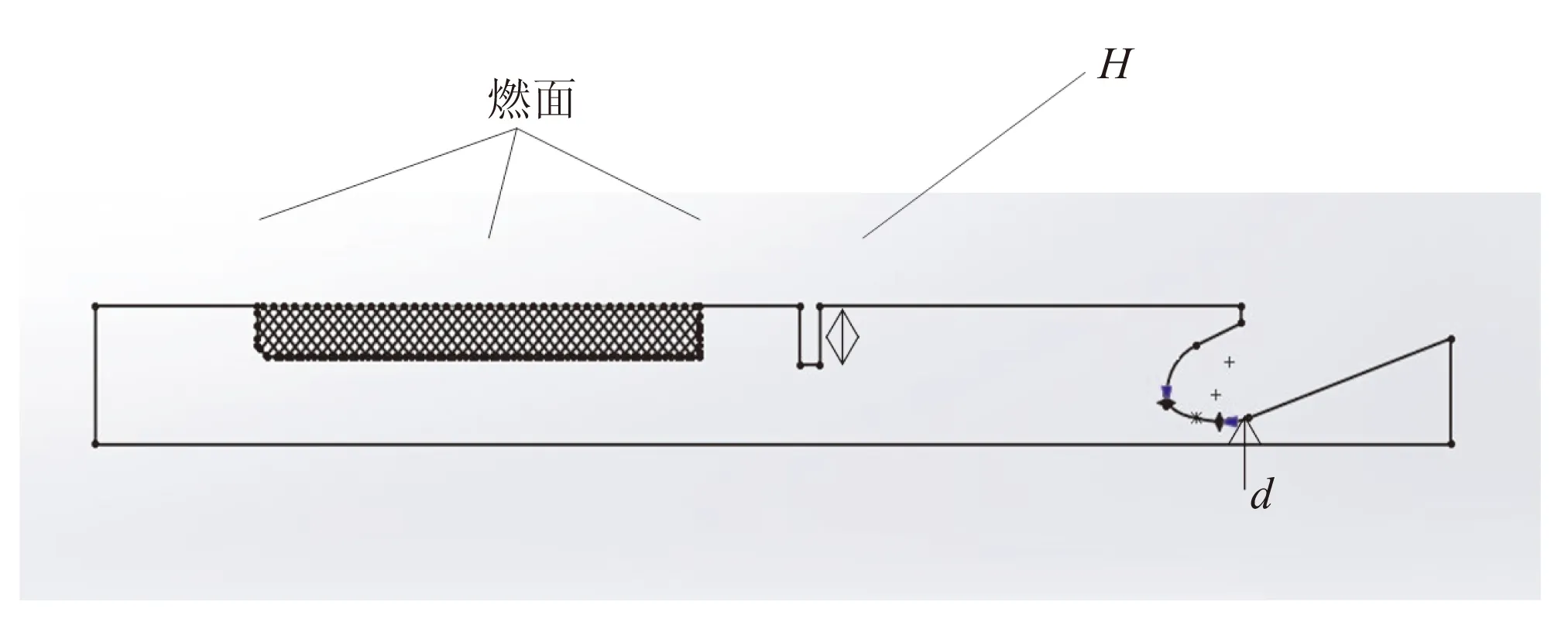

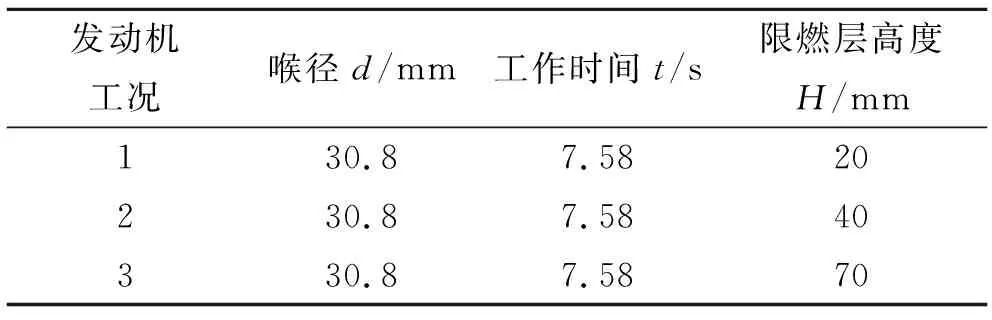

本文所用分段式缩比固体发动机的结构示意图如图1所示。其中,H为限燃层高度,d为喉部直径。各发动机的主要技术参数如表1所示。可看出,发动机的三种设计状态均采用前段包覆药柱,而且只有限燃层高度有所不同,其他参数均保持一致。

图1 发动机结构示意图

发动机工况喉径d/mm工作时间t/s限燃层高度H/mm130.87.5820230.87.5840330.87.58 70

发动机的熔渣沉积是一个动态过程,受限于计算机的计算能力,一般选取几个典型时刻进行计算,积分得到整个过程的沉积量。本文选取0、2、3、4、5、6 s时刻进行计算。考虑到对称性,仅采用原模型的1/2进行计算。其中,工况一在0 s时刻的网格划分情况见图2,网格规模约38万。

1.2 控制方程

目前,发动机中广泛使用含有金属的推进剂,发动机中的流动属于典型的两相流动,本文采用Euler-Lagrange方法进行两相流的求解计算,气相在Euler坐标下求解,而颗粒相在Lagrange坐标下跟踪求解,两相之间的耦合通过添加源相来实现。

其中,气相控制方程:

(1)

式中ρ为气相的密度;u为气相速度矢量。

式(1)为气相的连续方程,不考虑颗粒相的蒸发过程,连续方程无源相存在。

气相的动量方程:

(2)

式中p为气体静压;Fp为凝相作用力源相。

气相的能量方程:

Φ+Sp

(3)

式中h为气相焓;T为气相静温;Φ为耗散函数;Sp为凝相产生的能量源相。

离散相的控制方程如下:

(4)

式中mp为颗粒的质量;rp为颗粒的位置矢量;Vp为颗粒的速度矢量;Ep为颗粒能量。

图2 工况一在0 s时刻计算区域和网格划分示意图

1.3 计算方法

本文的计算采用基于压力的求解器,忽略重力的影响,湍流模型采用标准κ-ε模型,压力-速度耦合方式采用Coupled算法,离散格式采用二阶迎风格式。边界条件方面,定义药柱燃面为质量入口,喷管出口为压力出口,其余壁面设置为无滑移壁面边界条件。

粒子沉积统计方法采用全捕获模型,定义沉积壁面为暴露的发动机燃烧室壁面以及喷管潜入区壁面,粒子碰撞到沉积壁面则被捕获并沉积,粒子撞击到其他壁面则发生反弹。颗粒相的计算采用随机轨道模型,已考虑湍流脉动的影响作用,不考虑颗粒相的燃烧、蒸发、碰撞等过程。

颗粒的初始粒径对熔渣沉积计算结果有着较大的影响,国外Salita[7-9]等在这方面做了大量的研究。一般认为颗粒尺寸服从对数双峰分布,其中70%~80%为直径小于5 μm的烟尘粒子,这部分粒子的随流性较好,不易沉积,可忽略其影响,其余为大粒径颗粒。本文依据丁羟三组元推进剂前期测试的结果[10],最小粒径取5 μm,最大粒径为100 μm,平均直径为10 μm。

2 计算结果及分析

2.1 限燃层高度变化对沉积规律的影响分析

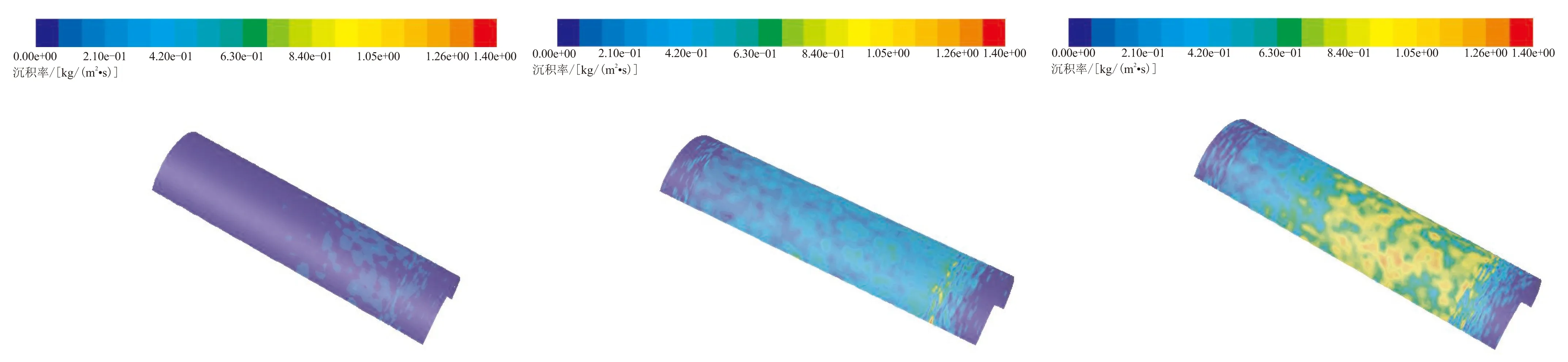

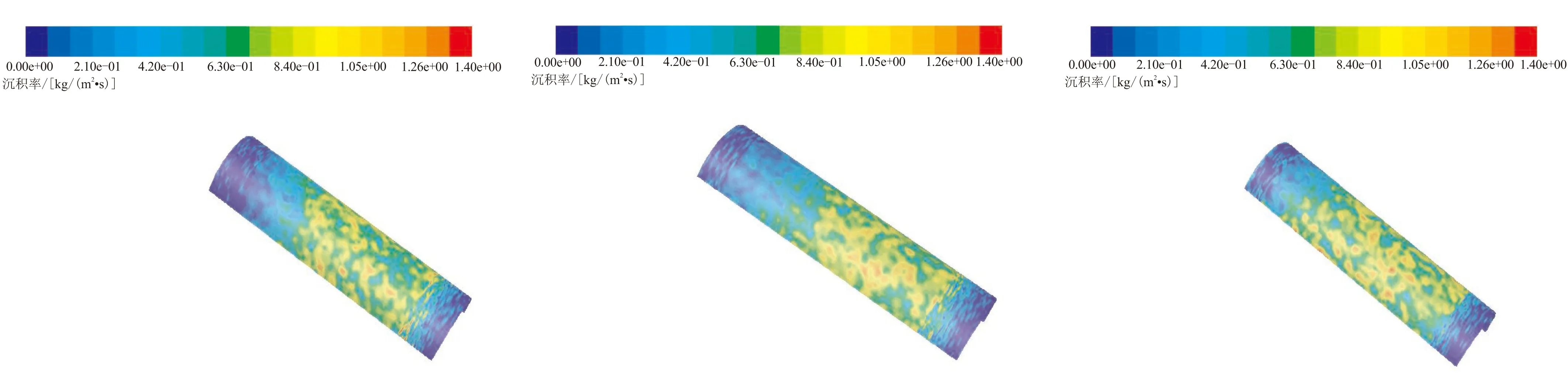

分段式发动机的熔渣沉积主要发生在后段燃烧室,以发动机0 s时刻作为典型时刻进行纵向对比分析,图3展示了工况一~工况三在0 s时刻后段燃烧室的沉积云图。从图3可看出,工况一的沉积率较小,但随着限燃层高度的不断增大,发动机后段燃烧室的颗粒沉积率明显增大。

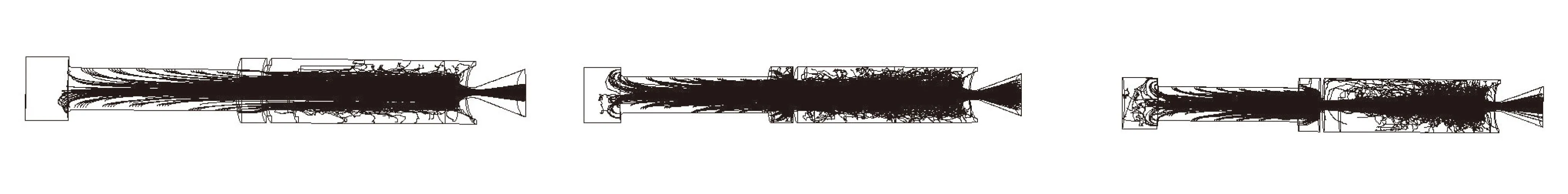

图4展示了0 s时刻工况一~工况三的颗粒轨迹图。从图4可看出,颗粒在前段燃烧室的运动较为规律和顺畅,但受到限燃层的扰动作用,颗粒在后段燃烧室的运动明显混乱,增加了颗粒碰壁沉积的概率,且工况二和工况三条件下碰撞后段燃烧室壁面的颗粒要明显多于工况一,这是沉积率逐渐增加的因素之一。

(a) 工况一 (b) 工况二 (c) 工况三

(a) 工况一 (b) 工况二 (c) 工况三

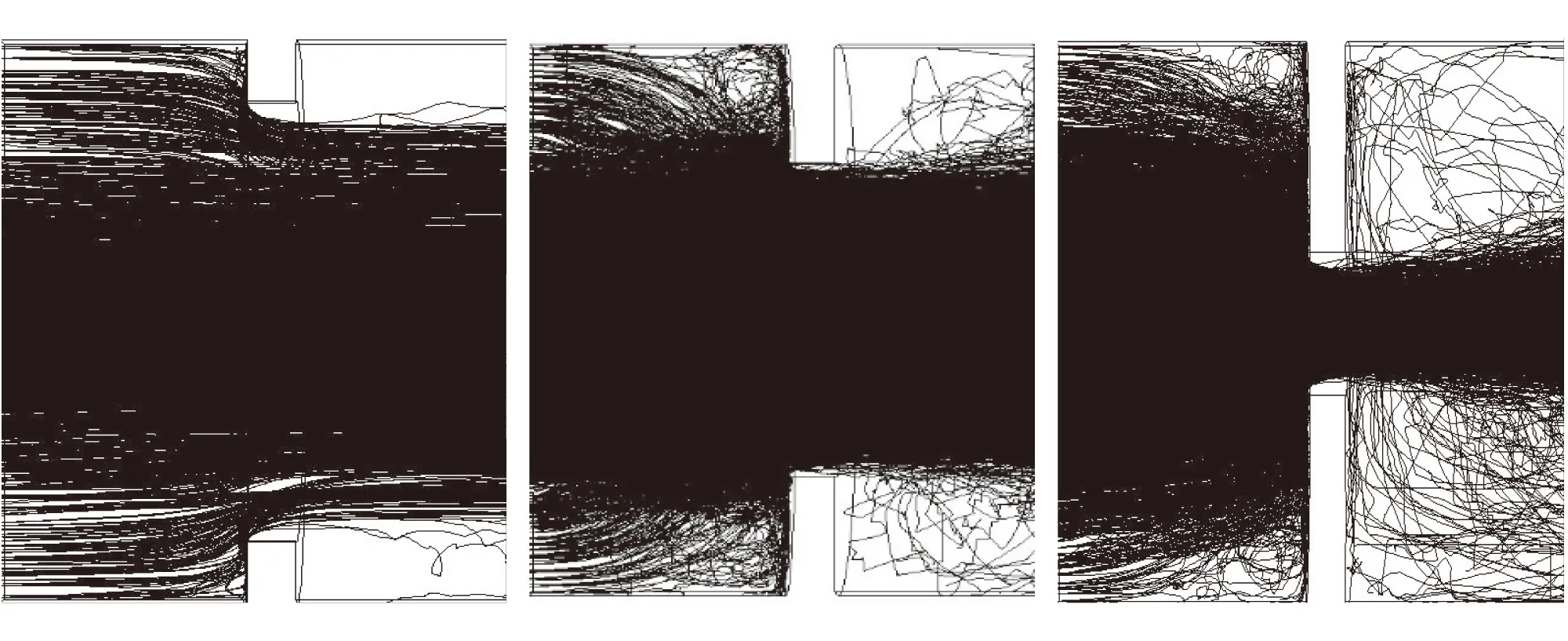

图5展示了三种工况在0 s时刻限燃层处的颗粒轨迹放大图。

(a) 工况一 (b) 工况二 (c) 工况三

从图5可看出,在工况一条件下,限燃层高度较低,粒子通过限燃层时,轨迹相对流畅,扰动较小。随着限燃层高度的不断增大,在工况二和工况三条件下,粒子通过限燃层时受到强烈扰动,在限燃层的左侧,粒子轨迹出现旋涡状,粒子通过限燃层后,轨迹混乱程度明显增大。此外,由图5(c)可看出,在限燃层高度较大的条件下,粒子通过限燃层后轨迹呈现明显的扩张状,增大了与壁面的碰撞概率。

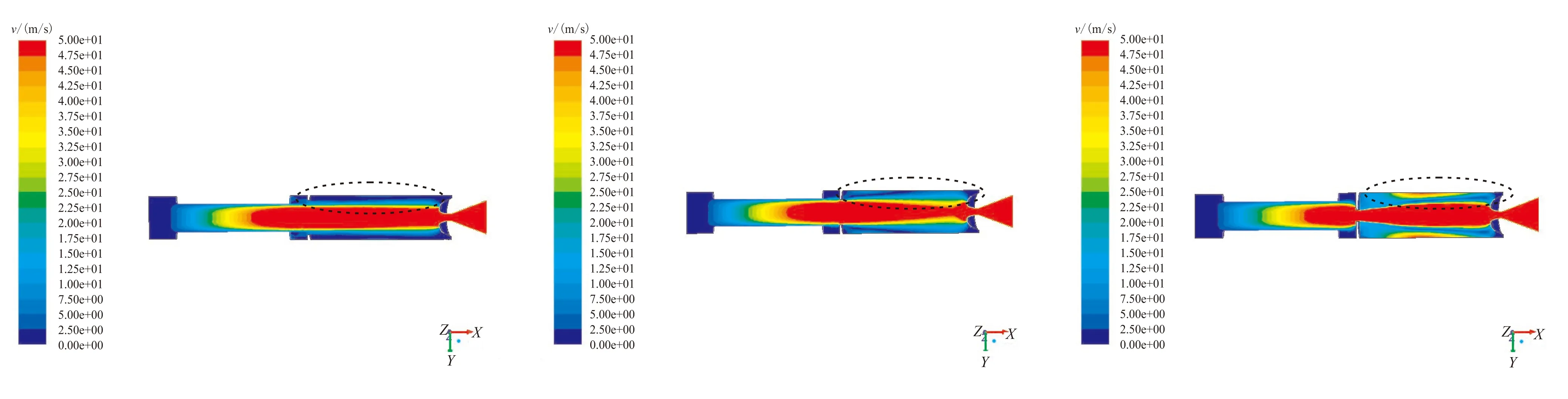

图6展示了三种工况条件下0 s时刻的气流速度云图,在后段燃烧室,靠近中心轴线的为主气流速度,速度较大,远离轴线的位置速度较小。粒子在速度较大的区域随流性较好,所以在靠近中心轴线的主气流区域,大部分颗粒被气流带出流场而不发生沉积,而在远离主流的区域由于气流速度较慢,且分段式发动机的长径比较大,颗粒随流性较差易发生沉积。观察图6可知,随着限燃层高度的增大,由于限燃层对气流流动的限制作用,主流区域的面积即就是图中靠近中心轴线的红色区域面积越来越小,而远离主流的低速区域如图6中虚线所标识面积越来越大,再结合图4与图5的颗粒轨迹图可发现,工况一条件下限燃层的扰动作用较小,在后段燃烧室进入低速区域的颗粒明显较少,颗粒沉积量较小,而工况二和工况三条件下,由于限燃层高度的增大,限燃层对颗粒的扰动作用明显增大,在后段燃烧室进入低速区的颗粒数目明显增多,颗粒沉积更易发生。

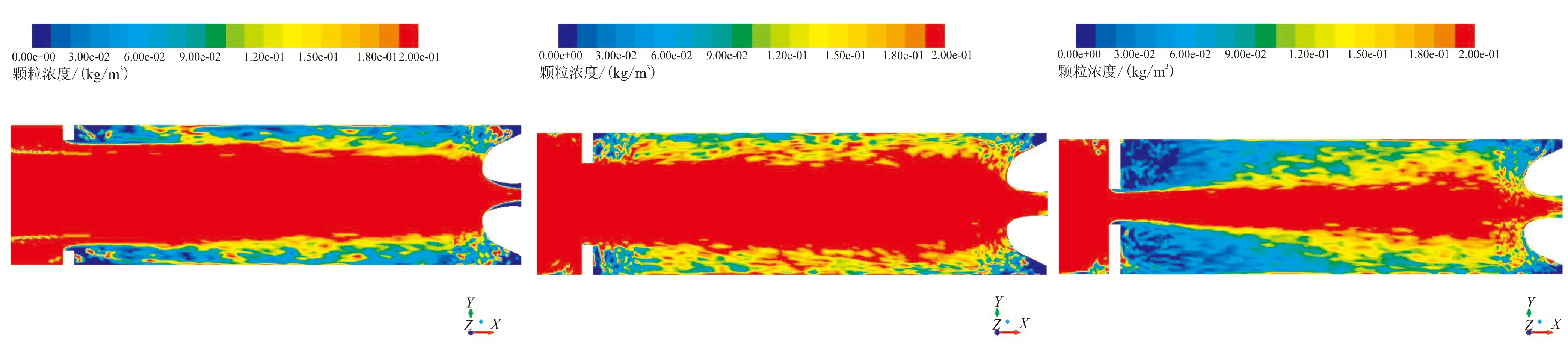

图7展示了三种工况条件下0 s时刻后段燃烧室的颗粒浓度分布云图,颗粒主要集中于靠近中心轴线的主流区域,在远离主流的区域颗粒浓度相对较小。随着限燃层高度的增大,工况二条件下,在远离主流的低速流动区域颗粒浓度要大于工况一,也就是有更多的颗粒发生沉积。工况三条件下,虽然低速流动区域的颗粒浓度无明显增大,但通过图4~图6可看出,两相流在经过限燃层后,呈现明显的扩张状,颗粒与壁面发生碰撞并沉积的概率明显增大,导致沉积质量明显增大。

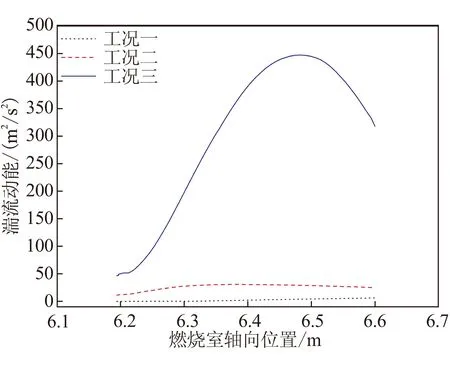

图8展示了后段燃烧室壁面的湍流动能随限燃层高度的变化情况。从图8可看出,随着限燃层高度的增大,后段燃烧室壁面的湍流动能明显增大,这将导致粒子受到的湍流脉动影响明显增大,颗粒碰撞壁面的概率明显增大。

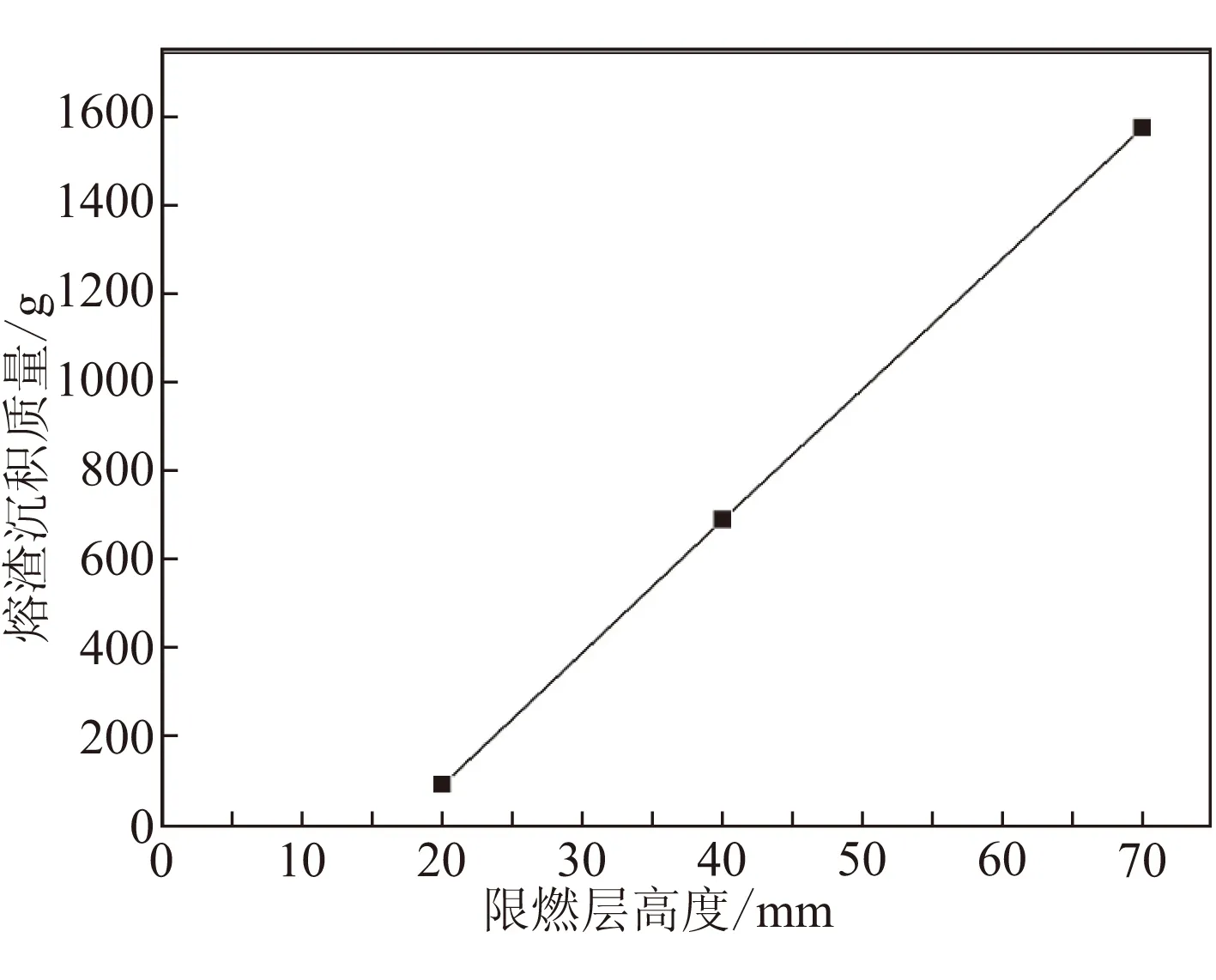

图9展示了沉积质量随限燃层高度的变化情况。可见,随着限燃层高度的增大,沉积质量由99 g增长到1581 g,增量显著。

(a) 工况一 (b) 工况二 (c) 工况三

(a) 工况一 (b) 工况二 (c) 工况三

图8 后段燃烧室湍动能变化曲线

图9 沉积质量随限燃层高度的变化曲线

2.2 工作过程中沉积率的变化规律

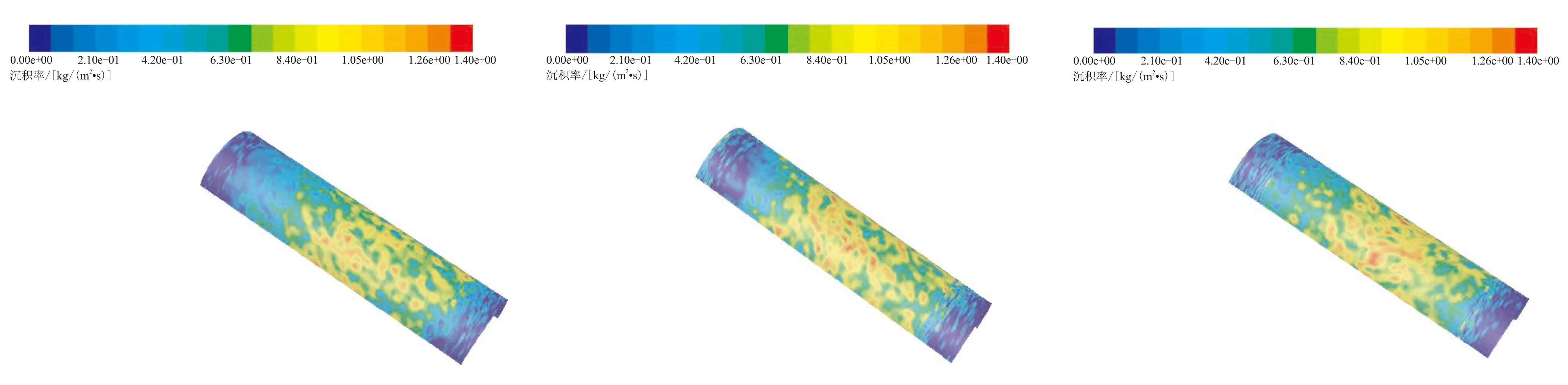

以工况三作为横向对比分析的典型工况,图10展示了工况三各时刻后段燃烧室的颗粒沉积云图。从图10可看出,无论在哪个时刻,后段燃烧室的前端沉积量均较少。分析认为,这是由于粒子通过限燃层时,被聚集在较狭窄的通道,通过限燃层后,粒子沿发动机径向的扩张运动需要一定的时间。因此,在后段燃烧室的前端部位只有较少的粒子因湍流脉动作用撞击壁面,沉积率较小。从图10还可看出,随着工作时间的推移,整体上后段燃烧室的沉积率有所增大。分析认为,这是由于随着时间的推移前段装药的厚度不断减小,燃面和限燃层的高度差不断增大,限燃层的扰动作用更加明显。

(a) 0 s (b) 2 s (c) 3 s

(d) 4 s (e) 5 s (f) 6 s

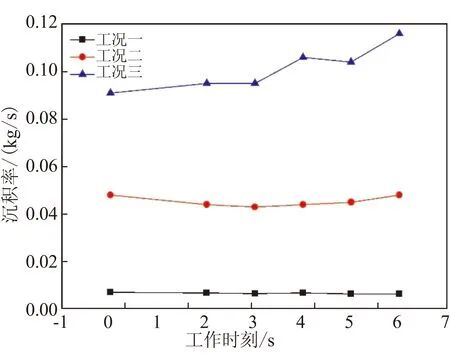

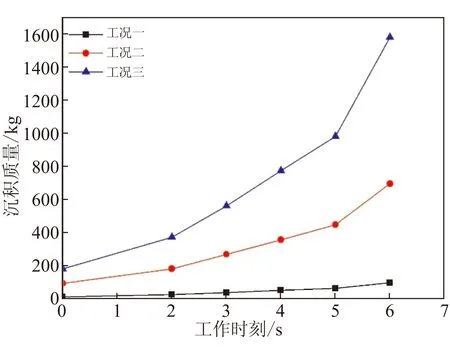

图11展示了发动机各时刻的沉积率变化情况,图12展示了发动机沉积质量随工作时间的变化情况。从图中可看出,在同一工作时刻,随着限燃层高度的增大,沉积率明显增大,0 s时刻,工况三的沉积率是工况一的13倍。工况一和工况二在不同工作时刻的沉积率变化较小,工况三在不同工作时刻的沉积率有所增大。分析认为,这是由于药柱采用的是内孔和端面同时燃烧的圆柱形药柱,整个工作过程中燃面构型变化较小,故沉积率的变化也相对较小,但由于工况三的限燃层高度较大,且随着工作时间的推移,燃面和限燃层的高度差越来越大,故沉积率有所上升。

结合以上结果,分析认为造成分段式发动机熔渣沉积质量逐渐增大的原因是随着限燃层高度的逐渐增大,颗粒通过限燃层后速度方向与后段燃烧室壁面的夹角逐渐增大,增大了颗粒与壁面发生碰撞的概率。其次,随着限燃层高度的增大,越来越多的颗粒进入低速气流区域,沉积更易发生。同时,随着限燃层高度的增大,气相和颗粒相流经限燃层所受到的扰动逐渐变大,颗粒在后段燃烧室受到的湍流脉动作用也将增大,增强了颗粒相与壁面的相互作用。以上因素共同作用,造成了分段式发动机熔渣沉积质量随限燃层高度的增大而逐渐增大的结果。

图11 发动机沉积率变化曲线

图12 发动机沉积质量变化曲线

3 计算结果与试验结果对比分析

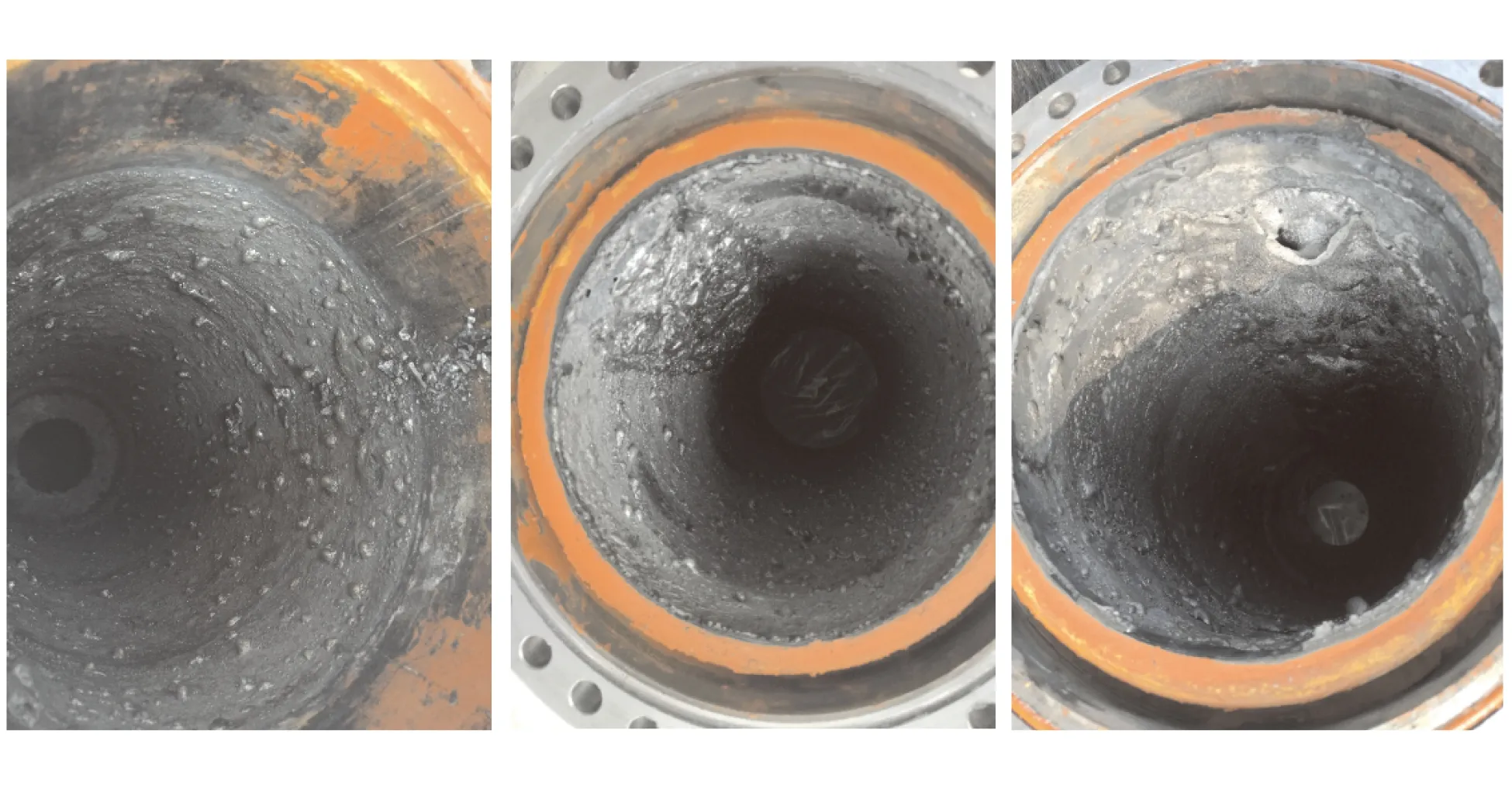

为验证计算结果的正确性,开展了该分段式发动机在不同限燃层高度下的地面试验。图13为验证发动机的实物图。图14展示了试车后三种工况条件下发动机后段燃烧室的颗粒沉积情况。从图中可看出,工况一的沉积物呈点状分布,工况二和工况三的沉积物呈片状分布。

图13 验证发动机实物图

(a) 工况一 (b) 工况二 (c) 工况三

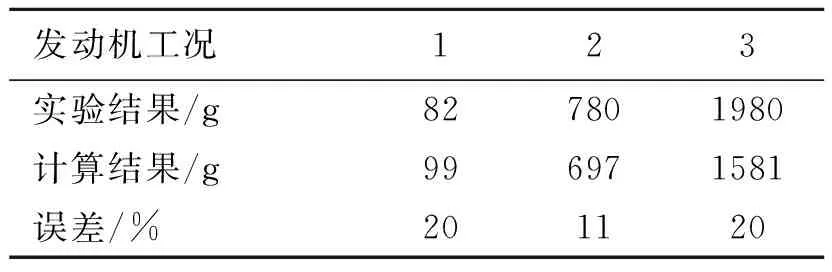

表2为试验收集到的沉积物质量与计算结果的对比。可看出,随着限燃层高度的增加,发动机的熔渣沉积量由82 g增长至1980 g,增幅较大,限燃层高度的变化对熔渣沉积质量影响较大。此外,计算结果和试验结果对比可得,两者最小误差11%,最大误差为20%,计算结果的变化趋势与试验结果吻合。计算与试验结果对比表明,文中计算所用的模型较为准确,可用于大型分段式固体发动机的熔渣沉积计算中。

表2 计算与试验结果对比

4 结论

(1)本文计算的熔渣沉积质量与试验结果对比,最大误差20%,变化趋势与试验结果保持一致,计算结果具有可信度。

(2)随着限燃层高度的增大,发动机熔渣沉积质量呈翻倍式增长,在分段式发动机的设计中,需合理设置限燃层的高度,减小限燃层在流场中的的暴露高度,以避免过量的熔渣生成。

(3)熔渣沉积量增加的主要原因是随着限燃层高度的增大,限燃层对颗粒相的扰动作用越来越大,颗粒速度方向与燃烧室壁面的夹角逐渐增大,颗粒与壁面碰撞的概率越来越大。