燃气喷射方式对固体火箭超燃冲压发动机性能的影响①

2019-01-18陈林泉褚佑彪

刘 仔,陈林泉,褚佑彪,李 伟

(中国航天科技集团公司四院四十一所,西安 710025)

0 引言

固体火箭超燃冲压发动机是一种将燃气发生器产生的富燃燃气喷入补燃室与超声速来流空气进行剪切掺混燃烧的冲压发动机。固体火箭超燃冲压发动机与其他固体超燃冲压发动机相比,具有工作时间长、不存在点火及火焰稳定困难、燃烧效率高、流量易于调节等优点[1]。因此,在导弹武器方面固体火箭超燃冲压发动机相比其他固体超燃冲压发动机具有更好的运用前景。

目前,国内外对固体火箭超燃冲压发动机技术的研究报道较少。Witt等[2]首次提出了固体火箭超燃冲压发动机的概念。吕仲[3-4]设计了头部与侧向进气两种固体火箭超燃冲压发动机模型,并率先开展了固体火箭超燃冲压发动机的试验与仿真研究,提出了两种增强掺混燃烧的装置,研究发现,无增强掺混燃烧装置时燃烧效率较低,添加增强掺混燃烧装置后燃烧效率明显提高。吕仲[1]对固体燃料类超燃冲压发动机的研究现状、优缺点以及发展等进行了详细分析。李轩等[5]分析了补燃室构型、凹腔以及扰流装置对提高固体火箭超燃冲压发动机燃烧效率的效果,研究发现,扰流装置提高燃烧性能效果最好。刘仔等[6]分析了不同空气入口参数对补燃室燃烧性能的影响,空燃比对补燃室性能的影响最大,且计算的所有来流条件下的燃烧效率均小于53%。综上所述,在未采用增强掺混燃烧装置的情况下,固体火箭超燃冲压发动机的燃烧效率较低,无法满足工程运用。因此,开展固体火箭超燃冲压发动机高效掺混燃烧技术的研究,对其工程运用意义重大。

借鉴固体火箭亚燃冲压发动机的多喷孔喷注方式运用到固体火箭超燃冲压发动机中。多喷孔喷注设计的作用主要体现在:第一,可增大燃料与空气的接触面积,能有效增强掺混燃烧效果;第二,喷射角度的存在能够增强富燃燃气与空气的相互撞击作用,从而有效增强掺混燃烧;第三,可避免燃气与空气反应放热过于集中形成壅塞,从而避免造成过大的总压损失。本文针对喷孔数量、喷射角度及喷孔的分布半径对增强掺混燃烧的影响规律及影响主次开展研究。

1 物理模型与计算方法

1.1 物理模型

补燃室结构形式参考吕仲的实验模型进行设计[3],本文的固体火箭超燃冲压发动机补燃室采用三段扩张段的轴对称结构,并采用头部进富燃燃气方案,发动机结构如图1所示。其中,三段燃烧室长度与扩张角度分别为100 mm与0°、200 mm与3°、400 mm与4°。

图1 补燃室构型

1.2 喷孔方案设计

在进行喷孔方案设计时,喷孔的横截面总面积均保持一致,其中喷孔的总面积为78.5 mm2。在喷孔总面积一定的条件下,结合圆形面积公式即可确定出各种喷孔设计方案下喷孔的结构尺寸。

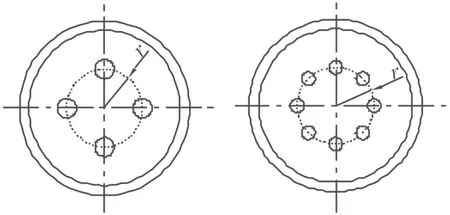

喷孔数量分别取4个和8个,且均为圆形喷孔。喷孔的分布圆半径为r(r分别取20 mm与30 mm),且喷孔轴线与补燃室轴线共面,多喷孔设计方案如图2所示。

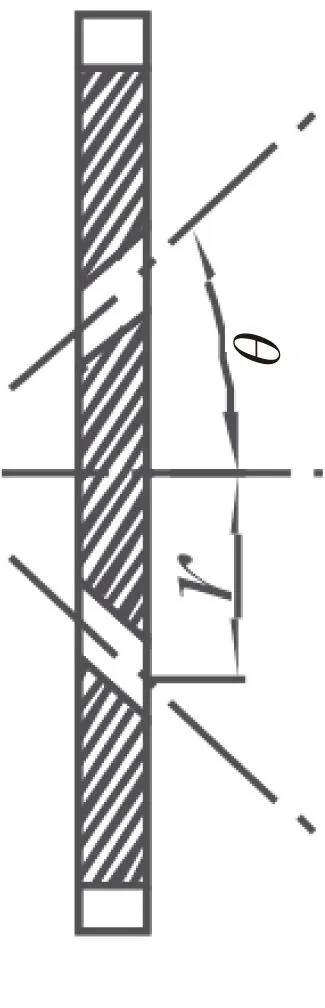

燃气喷射角度θ主要考察0°和30°两种情况。当θ不为零时,即富燃燃气与空气形成互击。保证喷孔轴线与补燃室轴线共面,即燃气喷射角度为喷孔轴线与补燃室轴线之间的夹角。喷孔安装结构剖视图如图3所示。

图2 不同喷孔数量的结构示意图

图3 喷孔的安装结构图

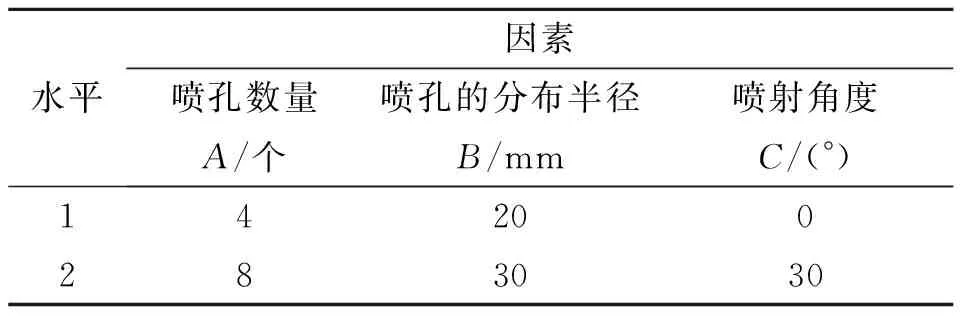

本文采用正交试验设计方法分析喷孔数量、喷孔的分布半径及喷射角度等因素对补燃室性能的影响,同时考虑3个因素两两之间的交互作用效应。喷孔的所有因素均考虑2个水平,其因素水平表见表1。根据因素水平表可知,本文应选择正交表L8(27),其表头设计结果见表2[7]。为分析除现有因素外的其他因素的影响,正交表中预留空列。

表1 喷孔的相关参数

表2 正交表L8(27)

1.3 计算方法与边界条件

采用稳态的N-S方程对补燃室内的超声速掺混燃烧过程进行描述。假设燃气是理想气体,不考虑气体辐射,并忽略重力的作用。其控制方程如式(1)[8]:

(1)

式中φ为通用变量;Γφ是扩散系数;Sφ是源项,具体参数参考文献[8]。

离散格式采用二阶迎风格式,并利用Roe-FDS求解网格单元界面通量。湍流模型采用SSTk-ω模型,该模型对湍流中心区与近壁区都有比较好的模拟效果;Fluent中SSTk-ω模型默认采用增强壁面函数法对近壁区进行处理,并且要求第一层网格高度y+=1~5[9],本文选取y+=2。由于燃气的掺混燃烧过程是超声速流动过程,因此必须考虑气体压缩性的影响[10]。燃烧模型采用涡团耗散模型,该模型认为化学反应速率受湍流与涡团中组分的浓度共同控制,其时均化学反应速率的计算式为[11]

(2)

本文仅对补燃室内的掺混燃烧过程进行数值模拟,其边界条件设置如下:

(1) 燃气入口

采用压力入口边界。燃气发生器的工作压力pt=2 MPa,喷孔出口的马赫数Ma=1,利用固体火箭发动机的热力计算程序计算得:燃气发生器的工作温度Tt=2200 K,喷孔出口的富燃燃气组分主要为C2H4、CO2与H2O;不考虑次要组分,三种组分的质量分数分别为0.5、0.25和0.25。乙烯与氧气的反应机理采用一步不可逆总包反应。

(2) 空气入口

采用压力入口边界条件。空气的组分简化为N2、O2和H2O,其组分的质量分数为0.736、0.232和0.032;入口马赫数Ma=1.6,总压pt=1.8 MPa,总温Tt=1000 K。

(3) 出口、壁面及对称面

补燃室中气流以超声速流动,所有的流动参数都由内部外推得到,故补燃室出口的边界条件选择为压力出口。壁面采用无滑移壁面、绝热和零压力梯度条件。补燃室物理模型的结构具有对称性,取1/4进行计算,对称面设置为对称边界。

1.4 算例验证

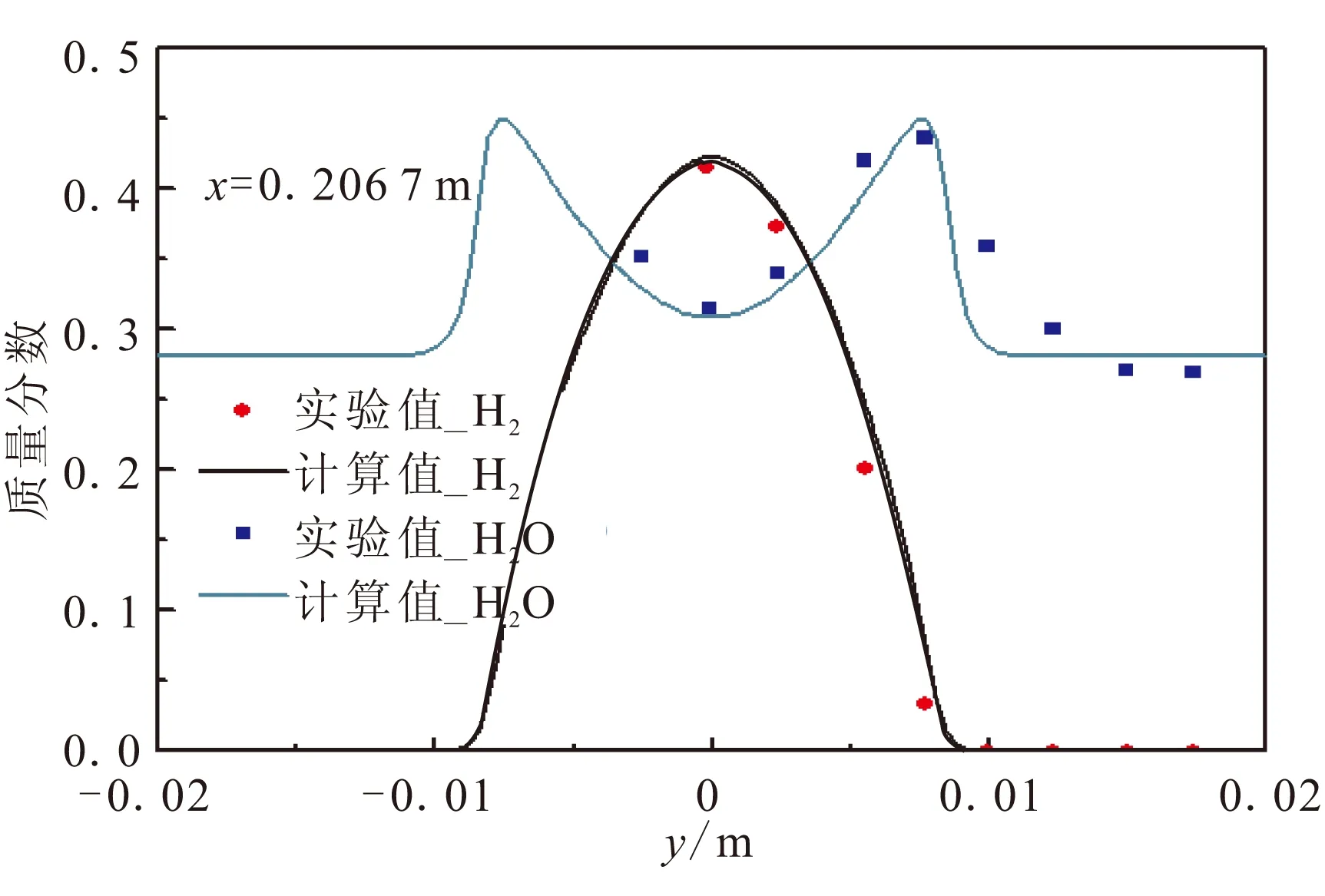

利用文献[12]的物理问题验证论文的湍流模型与燃烧模型组合对超声速扩散燃烧问题计算的准确性。图4是x=0.206 7 m两个截面上组分质量分数的径向分布对比结果。其中,计算值与实验值偏差不超过10%,且组分的变化规律一致。表明文中建立的湍流模型与燃烧模型组合能够较好地模拟超声速扩散燃烧流动。

图4 燃烧室典型截面上组分的径向分布规律

2 计算结果与分析

2.1 喷孔参数对燃烧效率的影响

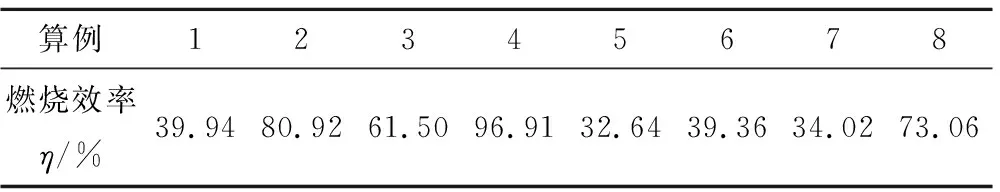

表3给出了所有补燃室模型的燃烧效率。在所计算的补燃室模型中,燃烧效率的最大值与最小值相差达到56.97%,表明合理的喷孔设计方案可有效促进固体火箭超燃冲压发动机的掺混燃烧过程,提高补燃室的燃烧效率。表4是各因素的燃烧效率极差。

表3 补燃室的燃烧效率

表4 燃烧效率的极差分析结果

根据各因素的极差大小可知,各因素影响的主次关系为:C>A>B;喷孔数量A从4个增加到8个时,燃烧效率减小25.05%,表明存在一个合适的喷孔数量使得补燃室的燃烧效率达到最大;燃烧效率随着喷孔的分布半径B与喷射角度C的增大分别增大18.15%与30.53%;交互作用A×C与B×C对燃烧效率也存在一定的影响;A×B对燃烧效率无明显影响,产生的差异分析认为是由网格及计算误差所引起;误差列的极差较大,分析认为是误差列中包含有未考虑的喷孔结构因素,比如:喷孔型面、喷孔的排布方式等。

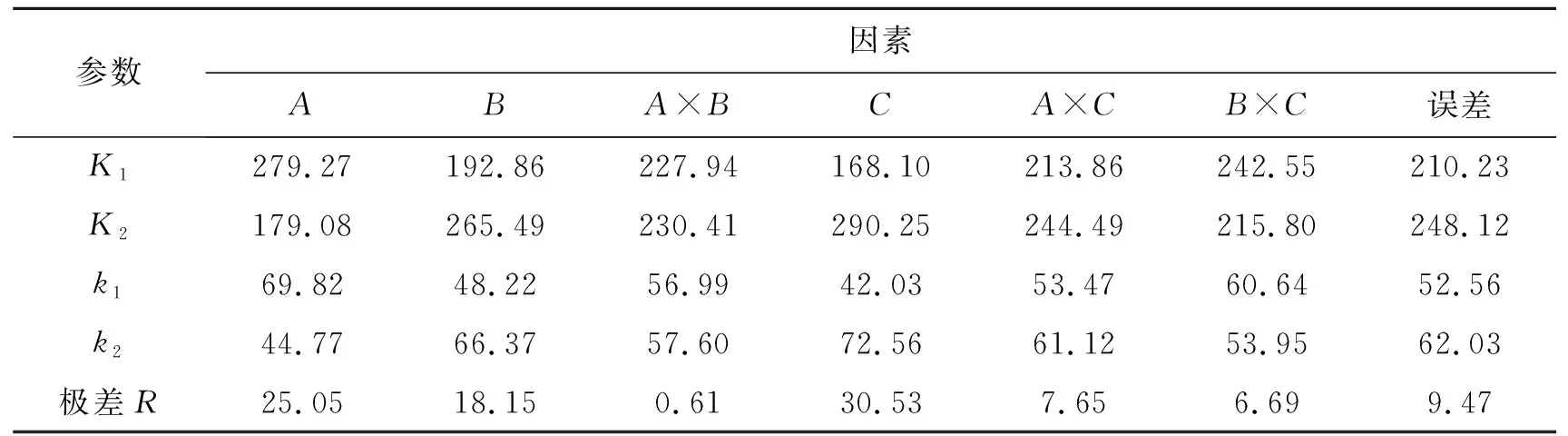

2.2 喷孔参数对总压恢复系数的影响

表5是补燃室的总压恢复系数。不同的喷孔设计方案下补燃室的总压恢复系数相差较大。结合表3可知,提高燃烧效率与提高总压恢复系数是相互矛盾的,即燃烧效率最大时,总压恢复系数最小。因此,在分析增强掺混燃烧装置的优劣时,不能单一的以燃烧效率作为衡量增强掺混燃烧性能的指标,应以发动机的总体性能作为指标进行分析。

表5 补燃室的总压恢复系数

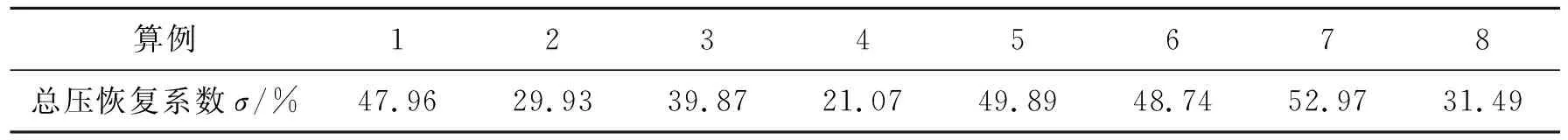

表6是总压恢复系数的极差分析结果。由表6可知,各因素对补燃室总压恢复系数影响的主次顺序为C>A>B,与燃烧效率的影响主次规律一致;因素A与B的交互作用对总压恢复系数的影响很小,分析认为主要是由网格及计算误差所引起;交互作用A×C及B×C对总压恢复系数存在一定的影响;误差引起的总压恢复系数极差较大,分析认为是误差列中包含有未考虑的影响总压恢复系数的喷孔参数,本文认为是喷孔型面以及排布方式。

表6 总压恢复系数的极差分析结果

3 结论

(1) 喷孔参数的合理设计能明显提高补燃室的性能;喷孔结构的优化设计是增强补燃室掺混燃烧较为理想的方法。

(2) 喷孔参数对补燃室性能影响的主次关系是喷射角度>喷孔数量>喷孔分布半径;随着喷射角度与喷孔分布半径的增加,燃烧效率也逐渐增加,而总压恢复系数逐渐减小;其中,存在合适的喷孔数量使得燃烧效率达到最大。

(3) 除文中研究的喷孔数量、喷射角度以及喷孔的分布半径三个因素以外,还存在其他影响补燃室掺混燃烧性能的因素,如喷孔型面、喷孔的排布方式。