等离子喷涂成型Mo/ZrC复合喷管的烧蚀性能研究*

2019-01-18王跃明唐求豪闫志巧

王跃明,唐求豪,闫志巧,王 芬,熊 翔

(1.湖南科技大学 难加工材料高效精密加工湖南省重点实验室,湘潭 411201;2.湖南科技大学 高温耐磨材料及制备技术湖南省国防科技重点实验室,湘潭 411201;3.广东省材料与加工研究所 广东省金属强韧化技术与应用重点实验室,广州 510650;4.华南理工大学 国家金属材料近净成形工程技术研究中心,广州 510640;5.中南大学 粉末冶金国家重点实验室,长沙 410083)

0 引言

钼具有高熔点,高热强度,优良的导热与导电性能,高的抗酸、碱和熔融金属侵蚀能力,在国防及民用工业领域应用前景广阔[1]。 然而,纯钼也存在再结晶温度偏低(约 1000 ℃)、再结晶晶粒粗大等缺点,导致纯钼强度及塑性随使用环境温度的提高而急剧下降,从而限制其在高温环境中的应用。材料科学的迅猛发展,迫切需要解决纯钼在高温服役条件下强度降低及再结晶晶粒粗大的问题,以进一步扩展其应用领域[2-3]。碳化锆具有高熔点、高强度、高硬度、优良的导热导电性等特点,ZrC颗粒的弥散强化作用,可有效抑制钼合金晶粒长大、提高其再结晶温度及高温强韧性,碳化物陶瓷增强钼基复合材料已成为高温领域中极具发展前景的材料体系[4-5]。难熔金属薄壁或复杂零部件的制备,一直以来是国内外公认的技术难题,传统熔融铸造法[6]无法制备钨、钼等难熔金属制品。粉末冶金法[7]虽可实现难熔金属制品的制备,但也存在致密度偏低、杂质含量不易控制、易受成形用模具尺寸及形状限制等缺点。等离子喷涂成形技术[8]具备高温、高能、高效等特点,涂层厚度误差可控制在±0.025 mm范围内,适合于钨基、钼基制品的快速近净成形。近年来,国内外相关文献[9-14]均报道了可采用等离子喷涂成形技术制备钼旋转溅射靶材、钨管发热体、钨及钨合金喷管等难熔金属构件。然而,除了论文作者及其所在课题组研究成果外,目前国内外尚未见等离子喷涂成形ZrC颗粒增强Mo基复合材料的研究报道,相关研究更未涉及其高温环境抗热震烧蚀性能。为此,本文采用化学包覆法制备Mo/ZrC复合粉末,采用惰性气体保护等离子喷涂成形结合热等静压致密化技术,制备Mo/ZrC复合构件,研究了复合构件致密度、组织结构、显微硬度及拉伸强度等性能,并开展了Mo/ZrC复合喷管的抗热震烧蚀性能。

1 实验材料及方法

1.1 Mo/ZrC复合包覆粉末的研制

实验用粗颗粒钼粉纯度及粒度分别为99.5%及45~63 μm,细颗粒ZrC粉末纯度及平均粒度分别为95.0%及3 μm。Mo粉与ZrC粉按90∶10(%)配比并均匀混合,添加以C01-1型醇酸清漆、97号汽油(配比为1∶4(%))所配制的粘结剂,搅拌2 h使粘合剂充分润湿粉末表面。复合粉末首先在室温条件下干燥固化10 h,然后在烘箱中进行60 ℃、20 h烘干处理,使汽油得以充分挥发,醇酸清漆因固化而保存下来,粉末颗粒与颗粒之间结成硬块。利用研磨棒和碾钵将硬块粉体碾碎,每次碾磨1 min后,即进行100目网筛过筛处理。如此反复处理4~5次,即可获得粒度满足等离子喷涂成形技术要求的Mo/ZrC复合粉体。

1.2 气氛保护等离子喷涂成形及低压热等静压致密化处理

等离子喷涂实验开始前,将Mo/ZrC复合粉末置于干燥箱中进行100 ℃、1 h烘干处理。等离子喷涂设备型号为DH-1080,其最大功率为80 kW。等离子喷涂成形实验在一个尺寸为φ1300×1700 mm的密闭喷涂室内进行,将φ8×200 mm石墨芯模固定在密闭室内的转盘上,密闭室抽真空至1.3×104Pa,再充入1.01×105Pa的高纯氩气,以消除氧气、氮气等不利影响。喷涂成形过程中,密闭室内通以循环气体进行冷却,确保连续喷涂30 min后,密闭室内温度仍低于50 ℃。采用红外测温仪及涂层测厚仪,时刻监测Mo/ZrC复合涂层温度及厚度,当喷涂沉积层厚度达约17mm后停止喷涂,冷却120 min后,即可开门取件。气氛保护等离子喷涂实验参数如表1所示。

表1 气氛保护等离子喷涂实验参数

机械加工去除复合喷管石墨芯模,然后进行低压热等静压致密化处理。热等静压炉型号为FPW180/250-100-SP,其额定温度为2200 ℃。本文热等静压工艺参数设定:温度为1800 ℃,压力为10 MPa,升温速度为10 ℃/min,保温时间分别为60、300 min,压力介质为高纯氩气,处理完毕后,样品随炉冷却。

1.3 小型固体火箭发动机地面试车实验

本文开展了Mo/ZrC复合喷管的小型固体火箭发动机地面试车实验,推进剂选用丁羟(含18%铝粉)+NEPE,详细实验参数见表2。

表2 某小型固体火箭发动机地面试车工艺参数

发动机试车实验结束后,评估喷管的结构完整性。测试复合喷管经烧蚀前后的内径尺寸,并计算其线烧蚀率。

1.4 性能检测

采用阿基米德排水法测定Mo/ZrC复合材料的致密度;采用Buehler 5410 维氏硬度计,测定其显微硬度值,载荷力和加载时间分别设定为25 g及15 s,测6个点硬度值,并取其算术平均值;采用线切割制备工字形拉伸试样,每组制样10个;采用Instron3369万能实验机,测定Mo/ZrC复合材料的拉伸强度,拉伸位移速度设定为1.0 mm/min,每组取样10个;采用美国FEI公司产HELIOS NanoLab 600i型电子双束显微电镜制备厚度30~60 nm的透射电镜(transmission electron microscope,TEM)样品;采用Titan G2 60-300型球差校正透射电镜观察复合材料的晶界形貌及元素成分;采用JEOL JSM-6360LV、Nova NanoSEM 230扫描电镜观察样品的显微形貌,结合EDAX能谱仪分析Mo/ZrC复合喷管烧蚀表面物相,进而分析其烧蚀机制。

2 结果与分析

2.1 Mo/ZrC包覆粉末形貌及性能

由图1(a)可见,原始钼粉为类球形团聚粉体。由图1(b)可见,包覆完毕后Mo/ZrC复合粉末仍为类球形粉体,微细ZrC颗粒均匀粘接在粗Mo颗粒表面。此外,图1(b)中还可观察到ZrC颗粒脱落现象,将导致最终等离子喷涂成形用Mo/ZrC复合粉末中ZrC质量百分比低于10%。未来仍需采取有效措施,使得ZrC颗粒牢固包覆在Mo颗粒表面。霍尔流量计测得包覆法所制备的复合粉末流动性为21.7 s/50 g,低于纯钼粉的流动性13.1 s/50 g,仍适用于等离子喷涂成形。

(a)包覆前Mo粉

(b)包覆后Mo/ZrC复合粉末

2.2 Mo/ZrC复合构件显微结构及力学性能分析

等离子喷涂成形Mo/ZrC复合材料初胚直径约42 mm,单边厚度及长度分别为17 mm及200 mm,见图2(a)。经机械加工切除其两端稍不平整部位,然后去除石墨芯模并精加工至规定尺寸,制备内径为φ8 mm、壁厚16.5 mm、长30 mm的小型固体火箭发动机Mo/ZrC复合喷管,见图2(b)。

(a)喷涂件

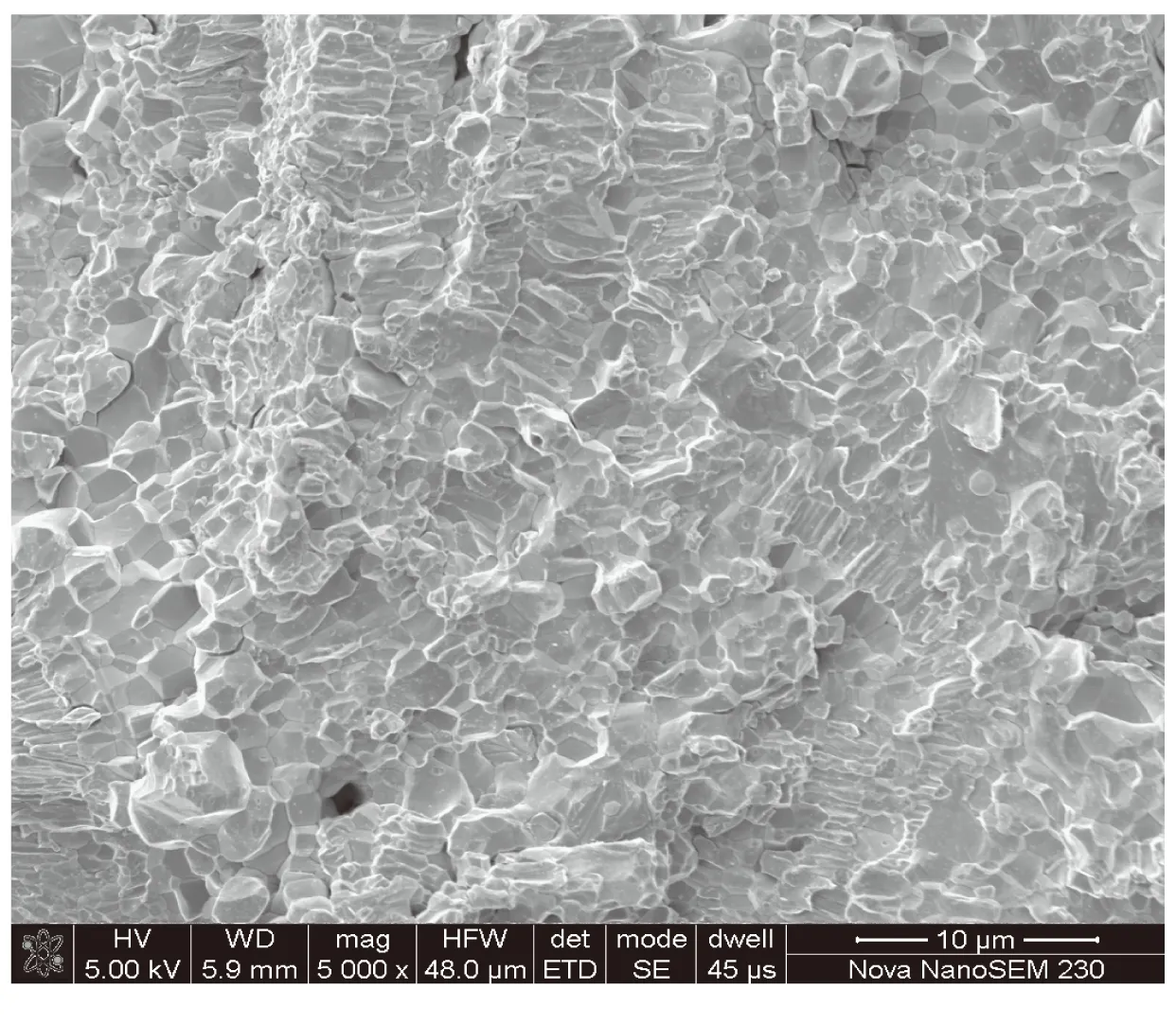

由图3(a)可见,等离子喷涂成形Mo/ZrC复合构件经1800 ℃、10 MPa低压热等静压处理60 min后,仍呈层片结构,微细ZrC颗粒位于层片结合界面部位,整体分布较为均匀。由图3(b)可见,经低压热等静压处理后,Mo/ZrC复合构件晶粒细小均匀,尺寸介于2~5 μm之间,断口以沿晶断裂为主,局部可观察到少量细微孔隙。测试结果表明,低压热等静压处理60 min后,Mo/ZrC复合构件致密度达94.5%,显微硬度及拉伸强度分别为275.7 HV0.025及123.1 MPa。

(a)横截面

(b)断口

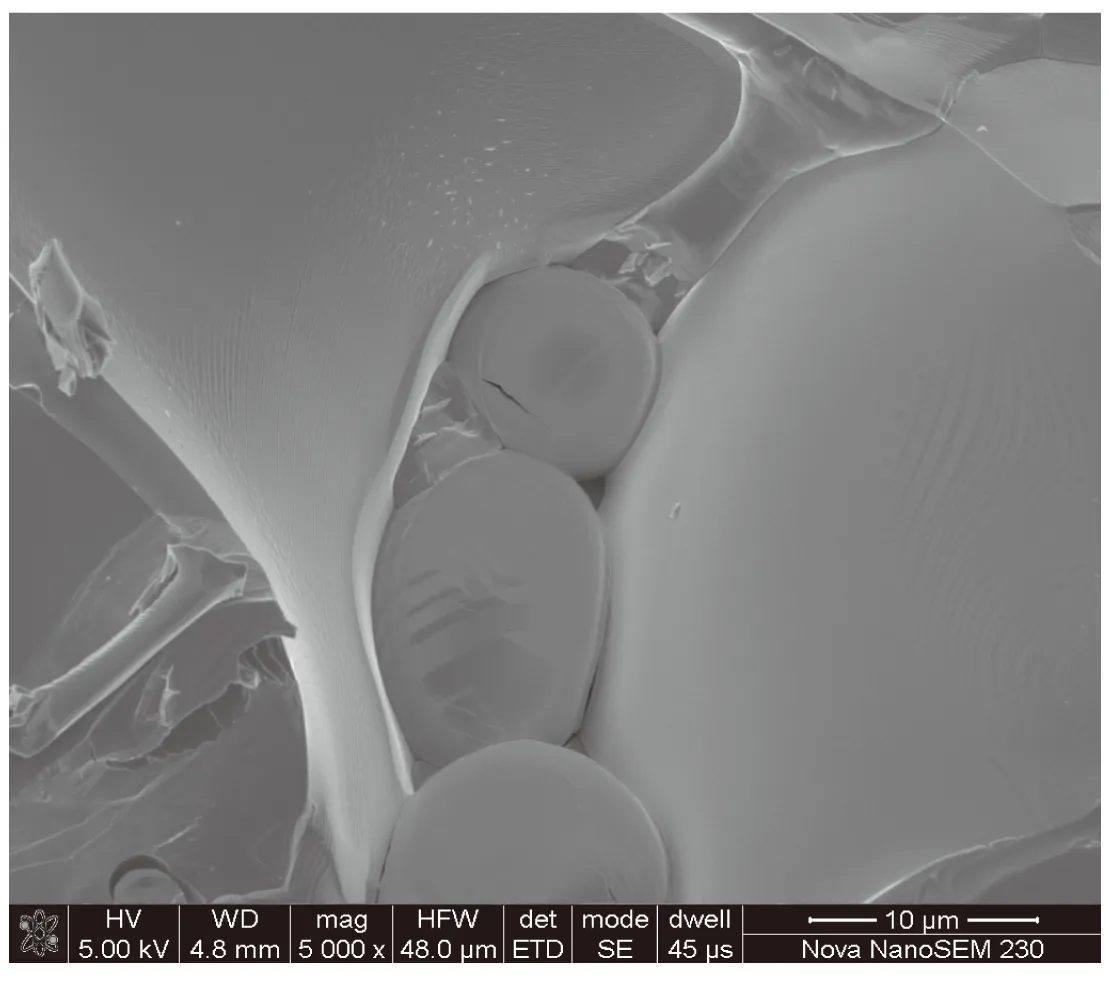

由图4(a)可见,当低压热等静压时间延长至300 min后,等离子喷涂成形Mo/ZrC复合构件层片结构消失,微细ZrC颗粒均匀分布在复合材料中。由图4(b)可见,低压热等静压处理300 min后,Mo/ZrC复合构件断口呈颗粒状结构,以沿晶断裂为主,穿晶解理断裂为辅。晶粒明显长大,尺寸介于10~40 μm之间。由图4(c)可见,微细ZrC颗粒分布Mo晶粒界面上,此种分布状态可有效抑制Mo晶粒在高温致密化过程中长大。由图4(d)可见,Mo/ZrC复合构件拉伸断裂过程中,沿Mo晶粒界面区域产生了微裂纹,微裂纹在扩展过程中,受到界面部位ZrC颗粒的阻碍,裂纹遇到ZrC颗粒时,需改变方向才能继续向前延伸,因而微细ZrC颗粒的加入有效提高了Mo/ZrC复合构件的强度。经1800 ℃、10 MPa低压热等静压处理300 min后,Mo/ZrC复合构件致密度增至96.8%,显微硬度及拉伸强度分别达259.8 HV0.025及138.9 MPa。分析表明,随着烧结时间延长,Mo/ZrC复合构件致密度有所提高。然而,由于钼晶粒长大,其显微硬度及拉伸强度并未出现明显提高。

(a)横截面

(c)局部放大断口晶界部位微细ZrC颗粒

(d)局部放大断口晶粒界面微裂纹

本文研究思路符合卢柯院士近期建议:“与传统的均匀复合材料组织结构相比,只有以可控的方法改变增强体分布结构,制备出新型的多级复合材料组织结构,才能使现有复合材料综合性能得到进一步的提高”[15]。黄陆军等[16-17]研究发现,增强体网状分布可有效克服金属材料高温晶界弱化的缺陷,从而在较大程度上提高其高温强度水平。后续工作中,将进一步优化增强相ZrC颗粒的加入量,实现陶瓷颗粒在Mo晶粒界面的准连续网络分布,进而实现在提高钼及钼合金制品高温强度的同时,其塑性水平也不会出现明显下降的目的。

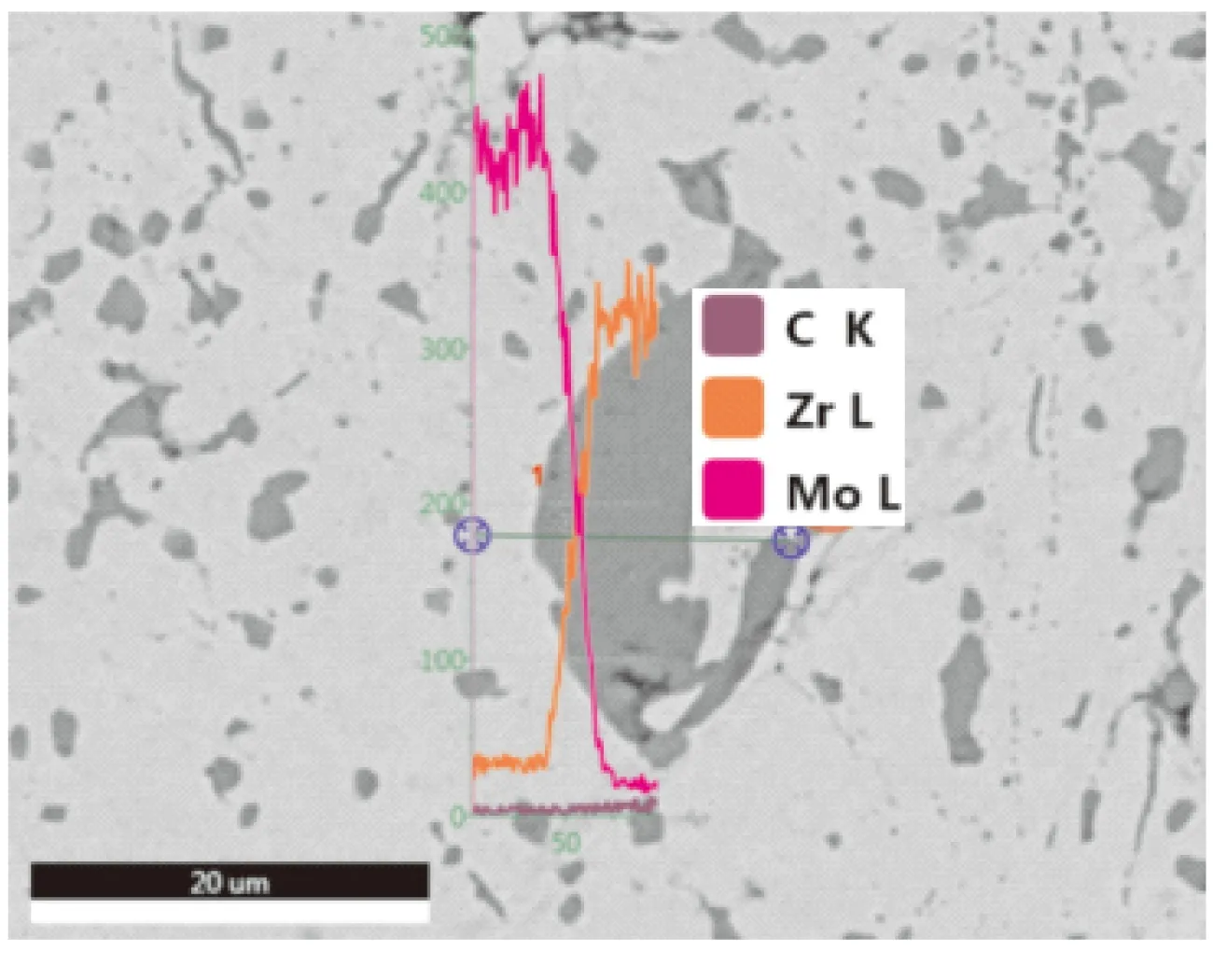

图5为能谱线扫描图,图中深灰色相为ZrC,浅灰色相为Mo,且ZrC相与Mo相间结合紧密,这是低压热等静压过程中元素扩散的结果。

图5 1800 ℃、10 MPa低压热等静压处理300 min后Mo/ZrC复合构件能谱线扫描照片

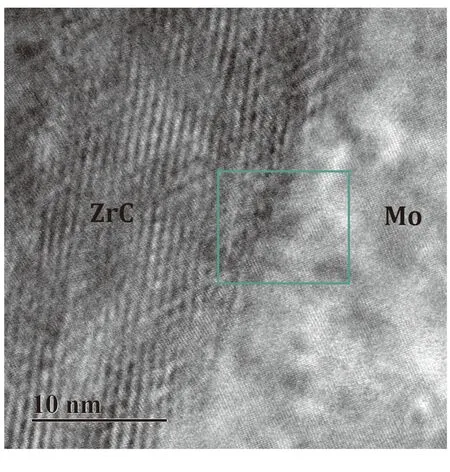

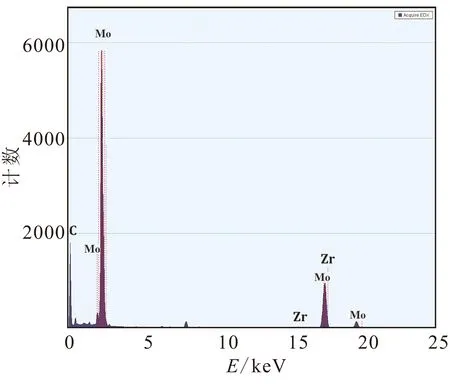

由Mo/ZrC复合材料HRTEM图6(a)可见,ZrC颗粒(左边)与Mo粒子层(右边)呈现完全不同的晶面取向,两者间结合界面十分致密。图6(b)为图6(a)中绿色方框区域能谱曲线图,图中可观察到Mo、Zr及C的衍射峰,未见其他物相的衍射峰。分析表明,等离子喷涂在惰性气氛中进行,不会给复合材料引入氧化物、氮化物等杂质相。

2.3 Mo/ZrC复合喷管抗热震烧蚀特性及机制分析

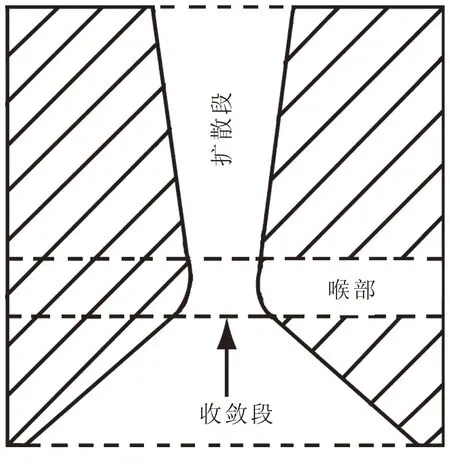

本文Mo/ZrC复合喷管由收敛段、喉部和扩散段等三部分组成,图7为其剖面示意图。地面试车实验过程中,推进剂燃烧并在喷管内腔形成高速冲刷焰流,图中箭头所示方向即为焰流冲蚀方向。收敛段位于喷管前端,口径较开阔且沿图中箭头所示方向逐渐缩小;喉部位于收敛段及扩散段中间过渡区域,其孔径最小、长度最短;扩散段位于喷管末端,尺寸较长且孔径沿图中箭头所示方向逐渐扩大。经发动机试车后,复合喷管仍保留了完整的结构及形态,未形成肉眼可见的宏观裂纹。计算结果表明,Mo/ZrC复合喷管线烧蚀率仅约0.18 mm/20 s,具备优良的抗热震烧蚀性能。

(a)横截面

(b)绿色方框区域能谱曲线

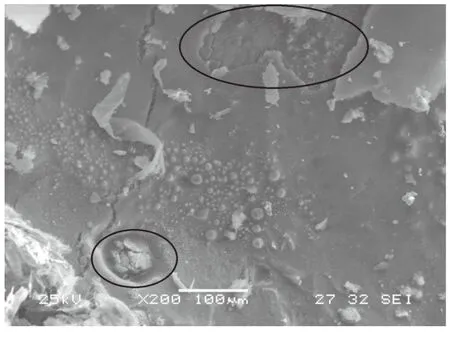

由Mo/ZrC复合喷管收敛段烧蚀表面低倍形貌图8(a)及图8(b)可见,收敛段烧蚀面较光滑,仅存在少量冲蚀坑。图8(c)为图8(b)中椭圆区域局部放大照片,图中可清晰观察到大量针状物。图8(d)为图8(b)中方框区域能谱分析曲线图,图中可观察到Al、O、Mo、Zr及C的衍射峰,表明该区域由大量Al2O3、Mo或MoO3及少量ZrC或Mo2C组成。

图7 Mo/ZrC复合喷管剖面示意图

(a)×50

(b)×200

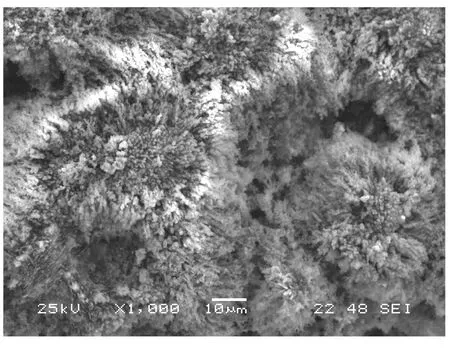

(c)×1000

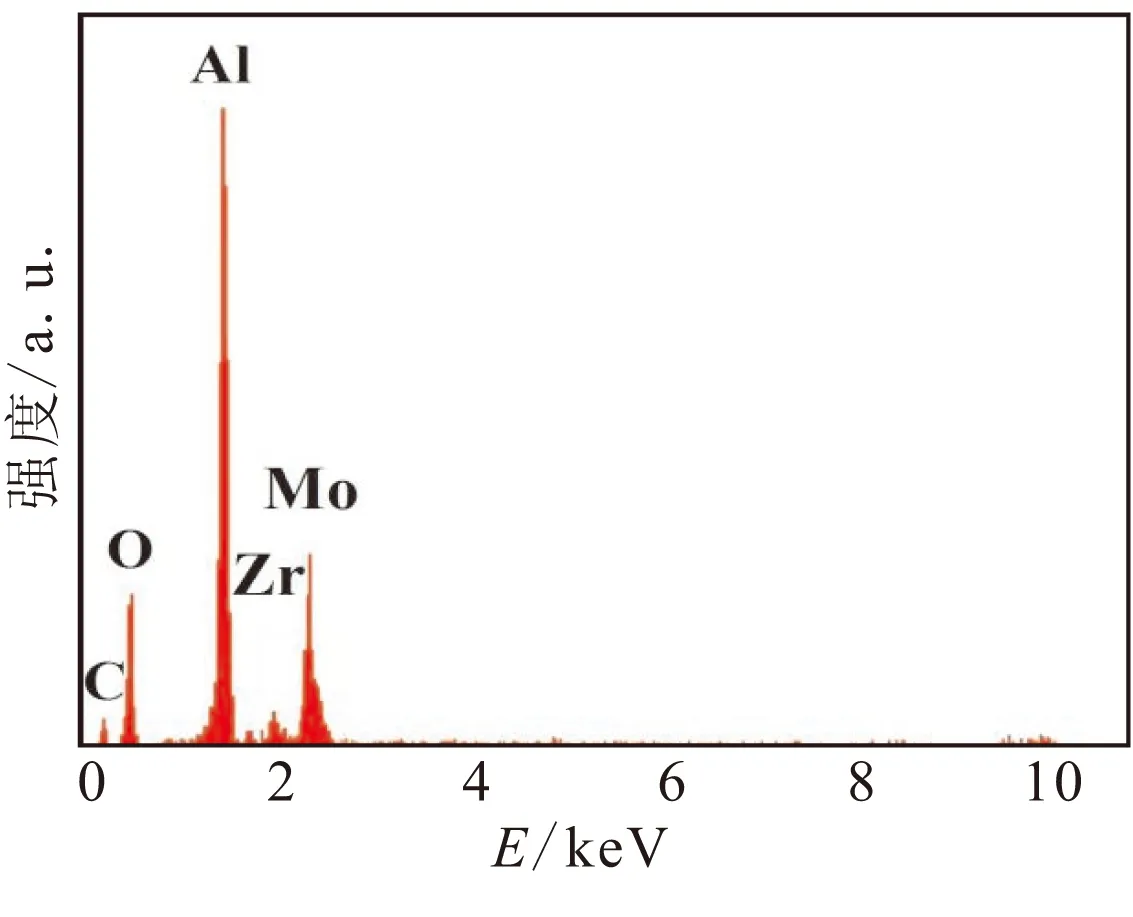

(d)EDS谱

分析表明,推进剂燃烧产物由高温燃气(如CO、CO2、HCl、H2O等)和高硬度Al2O3颗粒组成。Al2O3颗粒的熔点温度(2050 ℃)低于收敛段燃气温度(2657 ℃),熔融状态Al2O3颗粒持续冲刷收敛段内壁。在随后的冷却过程中,Al2O3颗粒在收敛段内壁沉积成一层微细陶瓷晶粒保护膜,可有效保护喷管内壁材料,减轻烧蚀。据文献[18]报道,发动机试车过程中

喷管内壁材料与高温燃气流之间相互作用,发生的主要化学反应如下:

Mo+3H2O→MoO3+3H2

(1)

Mo+3CO2→MoO3+3CO

(2)

18HCI+3Al2O3+3Mo→6AlCl3+3MoO3+9H2

(3)

因此,图8(c)中针状物为MoO3,这与曲家惠等[18]的研究现象较接近。此外,收敛段位于喷管前端,为冲刷开始部位,且其口径及表面积较大,冲刷压强较小,机械力造成的剥蚀和沟槽较少。

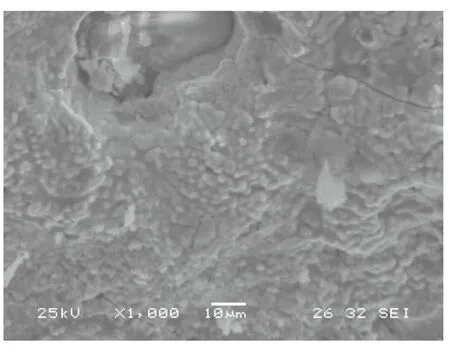

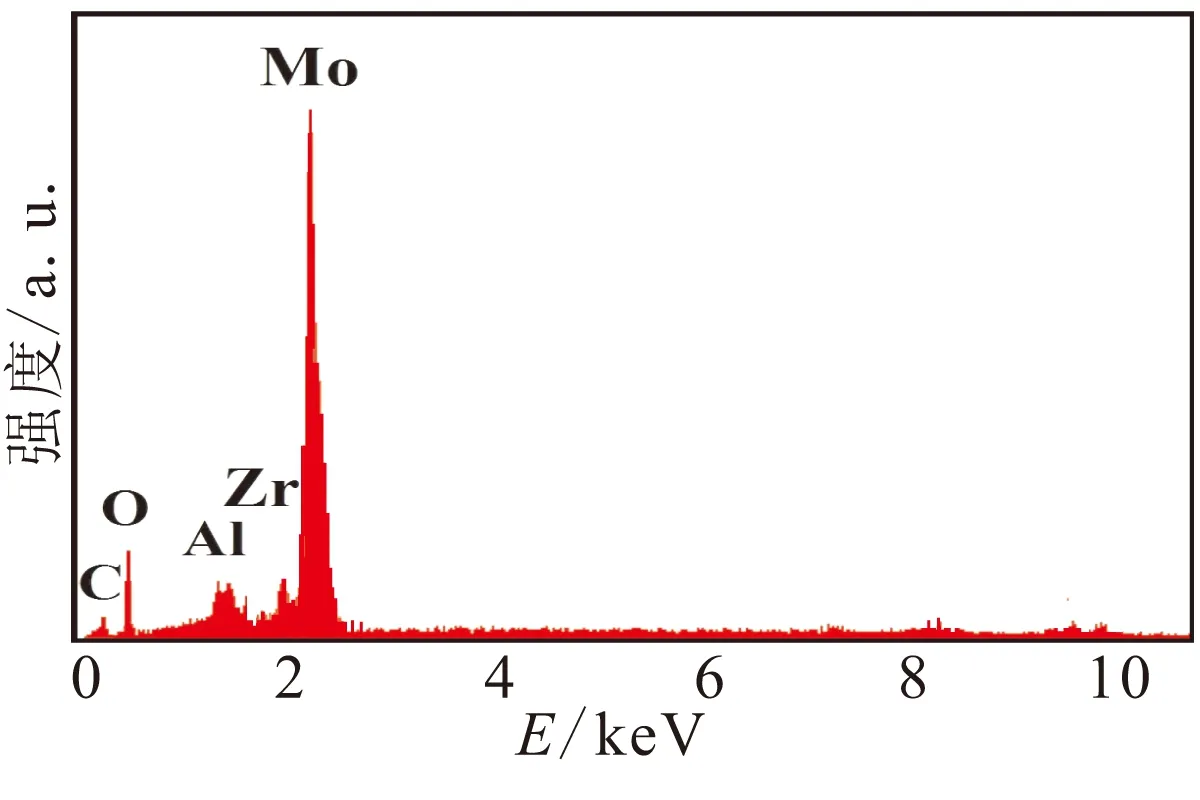

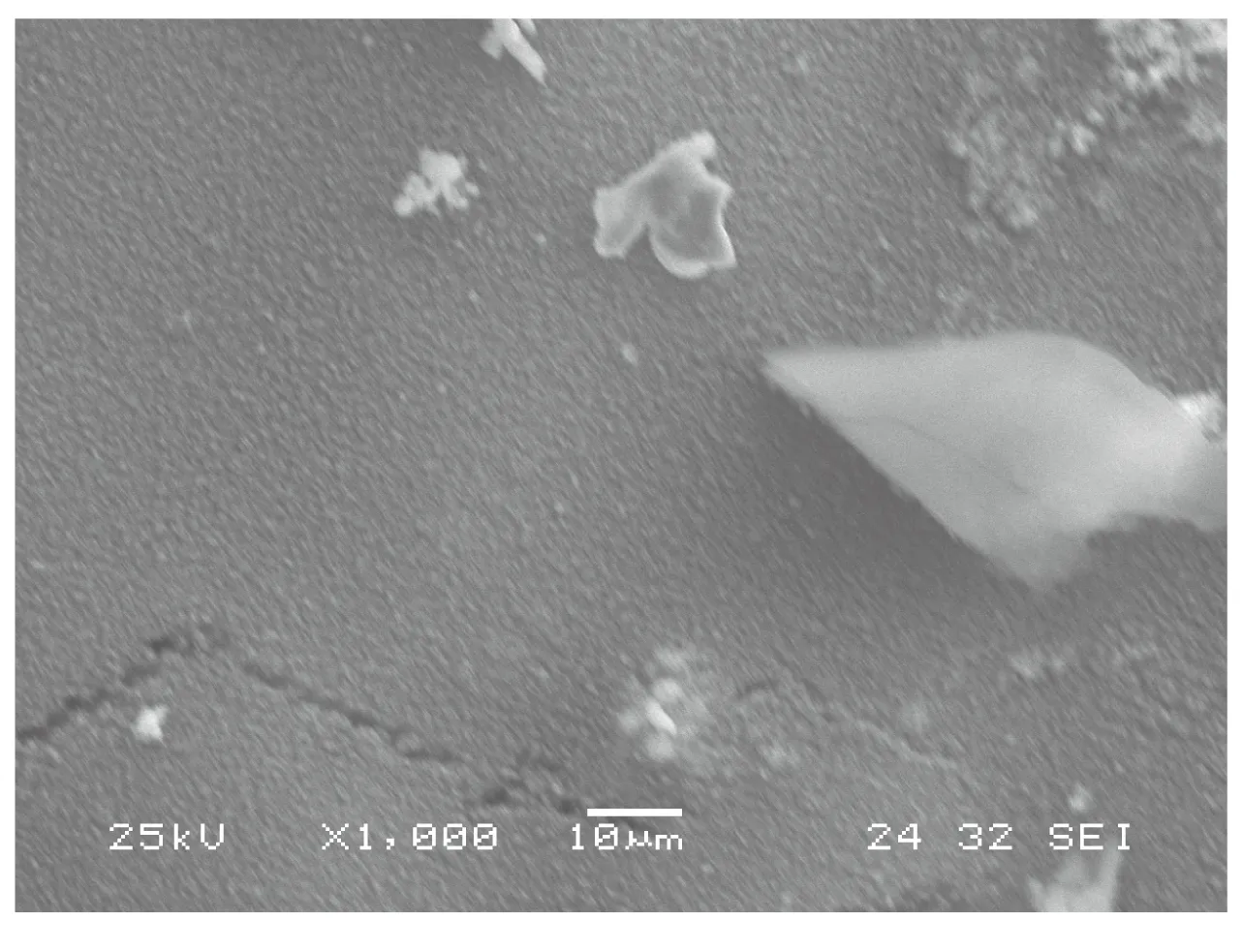

由复合喷管喉部烧蚀表面形貌图9(a)可见,经高速焰流冲蚀后,喉部内壁存在较多冲刷沟槽及冲蚀坑。分析表明,由于喉部口径最小,冲刷介质速度及动能在此均达最大值,对喉部的机械剥蚀力最强,是喉部严重烧蚀的主导因素之一。其次,相对于收敛段及扩散段而言,喉部的尺寸及形状等结构因素变化较大,应力集中促进了微裂纹的形成,进而促进剥蚀。此外,流经喉部的冲刷介质温度较高,剧烈的热效应导致喉部内壁材料熔融软化,可进一步促进烧蚀。图9(b)为图9(a)中圆圈区域局部放大形貌图,图中可见喉部经烧蚀后表面凹凸不平。喉部局部放大图9(c)中可观察到大量微细颗粒状组织,其能谱图9(d)中可观察到Mo的衍射峰值最强,而Zr、Al、O、C的衍射峰较弱。分析表明,Al2O3颗粒可被高速冲刷介质迅速带走,而无法牢固粘附在喉部内壁,导致EDS图谱中Al的衍射峰较弱。 此时,烧蚀表面即为Mo/ZrC复合材料,因而Mo峰最强。而O峰的出现既可能是由Al2O3颗粒引入的,也可能是Mo与CO2、HCl、H2O及Al2O3等物相之间化学反应的结果。

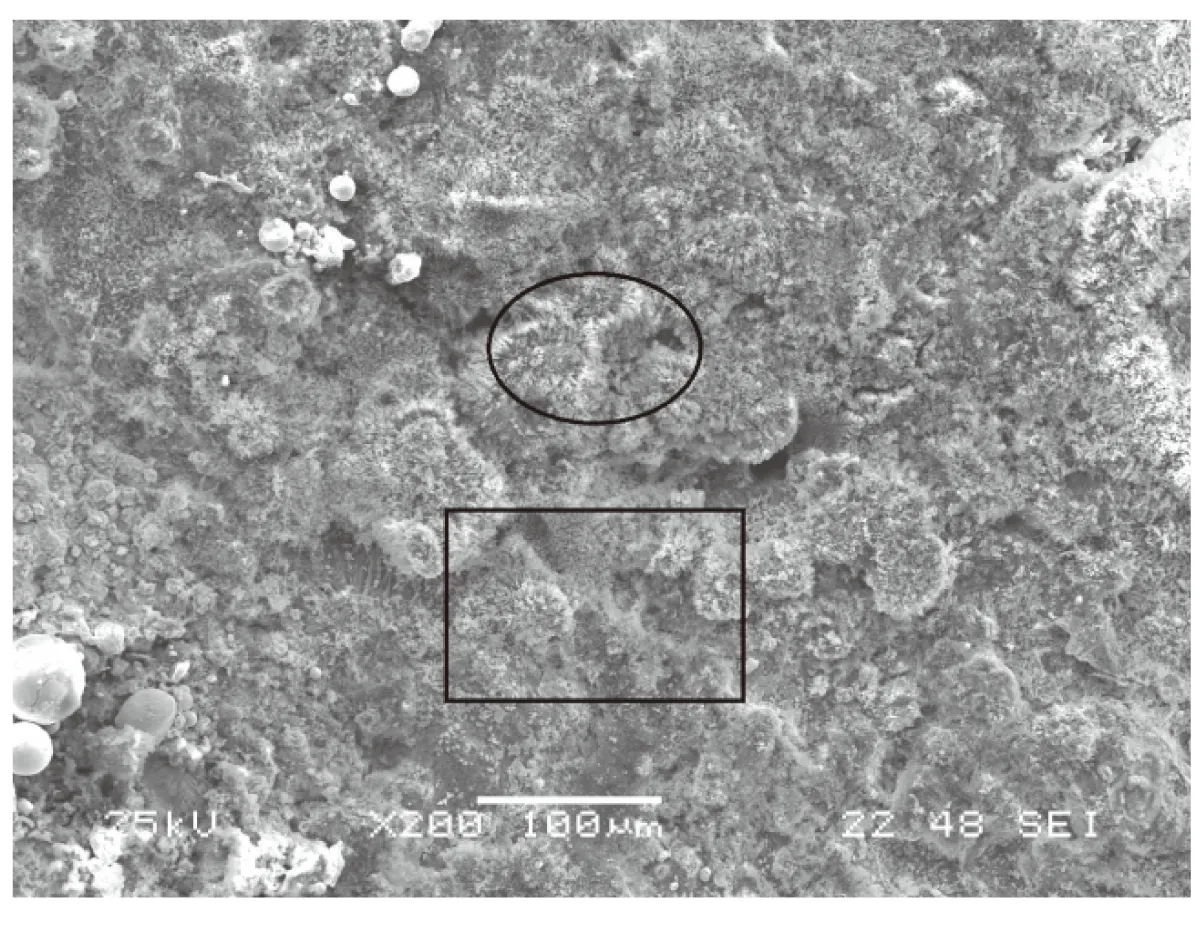

由图10(a)可见,Mo/ZrC复合喷管扩散段烧蚀表面平整光滑,烧蚀坑小。分析表明,扩散段与冲刷开始端相距较远,在喷管传热作用及其内壁摩擦阻力的综合作用下,冲刷介质温度及流速均有所降低,Al2O3颗粒在此冷却沉积,并形成致密保护膜,可阻碍烧蚀,有效保护扩散段内壁材料。由图10(b)中椭圆形区域可见,在高速焰流的冲刷作用下,扩散段局部区域的Al2O3保护膜出现了剥落现象。由图10(c)可见,喷管扩散段内表面为微细颗粒均匀覆盖,局部形成了微观裂纹。能谱分析图10(d)表明,微细晶粒覆盖层能谱衍射主峰为Al与O,次峰为Mo。分析表明,由于冲刷介质流经扩散段时速度及温度均有所降低,且整个扩散段内壁几乎由致密的Al2O3颗粒保护膜均匀覆盖,这些因素均有效地减轻了扩散段的烧蚀程度。

(a)×50

(b)×200

(c)×1000

(d)EDS谱

由上述分析可见,地面试车试验后Mo/ZrC复合喷管不同部位(收敛段、喉部及扩散段)的烧蚀表面形貌差异明显。分析表明,收敛段孔径较大,高速燃气流首先流经收敛段时,推动熔融Al2O3颗粒撞击其内表面,机械剥蚀效应致使其内壁形成冲蚀坑。此外,喷管收敛段内壁材料与燃气流中的CO、CO2、HCl、H2O等发生了复杂化学反应,形成了MoO3,也就发生了典型的热化学烧蚀。

喷管喉部口径最为狭小,且为中间过渡部位,冲刷介质最高流速可达1500 m/s,其热流密度及温度均达最大值。相比收敛段而言,喉部材料除了发生热化学烧蚀以外,冲蚀介质对喉部的机械冲刷更为严重,且燃气流所带来的热效应可加剧复合喷管的熔化烧蚀。因此,发动机试车过程中,机械剥蚀、熔化烧蚀及热化学烧蚀等在喉部同时发生,导致喉部壁面出现较多冲蚀坑,烧蚀程度最为严重。

(b)×200

(c)×1000

(d)EDS谱

扩散段位于Mo/ZrC复合喷管末端,冲刷介质的温度和速度已有所降低,燃气流对扩散段所施加的机械力和加热熔融作用程度均低于前两者(收敛段及喉部),机械剥蚀和熔化烧蚀对其所造成的影响较小,而热化学烧蚀成为主导因素。此外,由于扩散段内壁形成了均匀致密的Al2O3颗粒保护膜,可有效地抑制其烧蚀。

综上所述,Mo/ZrC复合喷管烧蚀程度依次为喉部 > 收敛段 > 扩散段。由于ZrC颗粒均匀分布于复合喷管Mo晶界部位,弥散分布的碳化物陶瓷颗粒可显著提高Mo基复合材料的高温力学性能,虽然推进剂燃烧所导致的剧烈温升和冲刷作用可产生巨大的热应力和热震,但Mo/ZrC复合喷管整体结构完整,并未发生炸裂和破碎现象。后续工作中,将进一步优化增强相ZrC颗粒的加入量,实现陶瓷颗粒在Mo晶界的准连续网络分布,进一步提高Mo/ZrC复合喷管的高温力学性能,降低烧蚀率,为其从实验室研究走向推广应用奠定基础。

3 结论

(1)随着低压热等静压(1800 ℃、10 MPa)处理时间由60 min延长至300 min,Mo/ZrC复合材料由层片结构转化为颗粒状结构,其致密度由94.5%提高至96.8%,显微硬度及拉伸强度分别达259.8 HV0.025及138.9 MPa。

(2)Mo/ZrC复合喷管成功进行了小型发动机试车试验。试验后,喷管仍保留完整的结构与形态,其平均线烧蚀率仅为0.18 mm/20 s。ZrC颗粒的加入,有效地抑制了再结晶Mo晶粒长大,提高了Mo/ZrC复合材料的高温强度,喷管的耐烧蚀性能良好。

(3)Mo/ZrC复合喷管收敛段为冲蚀开始部位,以机械剥蚀为主,同时辅以热化学烧蚀;喉部则受到机械剥蚀、熔化烧蚀及热化学烧蚀等三种烧蚀机制的协同作用;而扩散段受到Al2O3颗粒薄膜的有效保护,仅以热化学烧蚀为主。总之,经发动机试车后,Mo/ZrC复合喷管的烧蚀程度依次为喉部>收敛段>扩散段。