某32/5t门式起重机刚性支腿结构设计与分析

2018-12-24黄伟莉范芳蕾徐英帅张克义周重军

黄伟莉,范芳蕾,徐英帅,张克义,周重军

(1.东华理工大学机械与电子工程学院,江西 南昌330000;2.江西省通用技术工程学校,江西 九江 330306)

0 引言

随着现代工业的迅速发展,起重机在实现工业机械化、减轻个人劳动强度、提高作业效率等方面发挥着越来越大的作用。门式起重机是桥架式起重机的一个重要分支,具有场地利用率高、适应面广、作业范围大、通用性强等优点,被广泛应用于港口、码头和货场等室外工作场合。

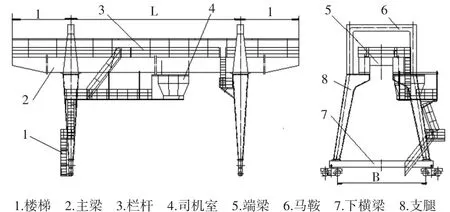

门式起重机的结构类似于门架形状,其桥架主梁通过支腿支承在轨道上,两条支脚可沿地面的大车轨道行走,主梁上的小车在主梁上行走,也可延伸到主梁外悬臂端以扩大作业范围。桥架金属结构由主梁、端梁、马鞍、支腿、下横梁以及小车架、司机室和走台栏杆等组成,总体结构如图1所示。沿门机跨度方向由主梁和支腿组成龙门架,沿大车运行方向由同侧支腿和上端梁、下横梁组成支腿架,其中,支腿系统起着承载起重载荷和整机自重的作用,是门机金属结构的重要组成部分。对支腿系统进行合理的结构分析与设计,是保证门式起重机具有良好使用性能的重要条件。本文采用经验设计法和类比法设计支腿系统主要结构件,利用ANSYS软件对其结构进行有限元静力分析,并提出优化设想。

图1 门式起重机总体结构简图

1 支腿系统的设计

1.1 门机基本技术参数

本文选用某企业32/5t-25m双梁A型门式起重机为原型,主梁两端悬臂外伸5.5 m,其主要技术参数见表1.

表1 A型门式起重机主要技术参数表

1.2 支腿的设计

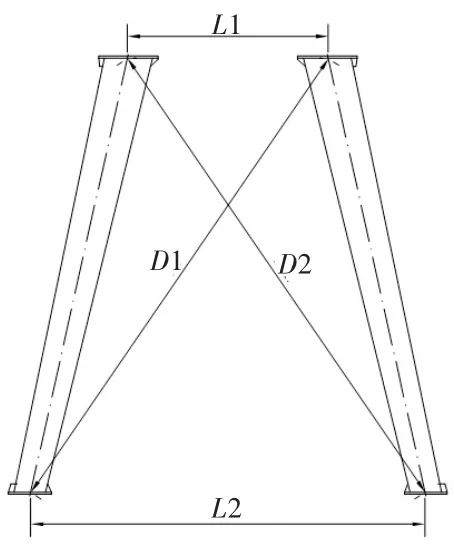

支腿系统主要由刚性支腿、柔性支腿和下横梁等组成。本门机跨度为25 m,根据《起重机设计手册》,采用双刚性支腿结构,在支腿平面采用A型结构型式,其装配结构示意如图2所示。该门机支腿为箱型结构,刚性支腿和主梁以及下横梁均采用法兰对接和螺栓连接,它们之间不存在位移。在门架平面,据其受力特点,为提高支腿与主梁连接刚性,可做成上宽下窄,上端连接宽度取与主梁高度相同,下端宽度与下横梁宽度相同。对于带马鞍的门机,据受力特点,在支腿平面也制成上宽下窄[1]。

图2 A型门机支腿装配示意简图

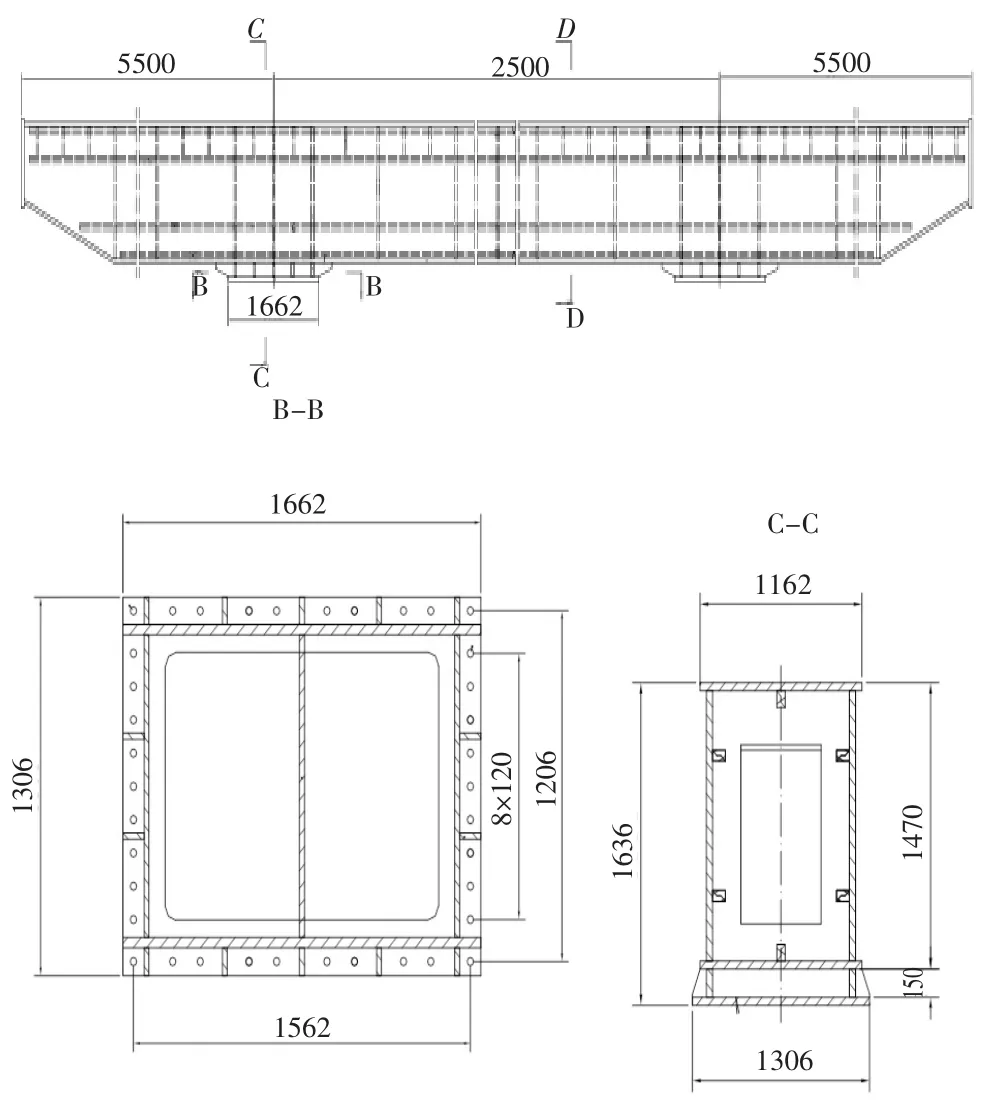

根据主梁结构,如图3所示,B-B剖平面与支腿上端相连接,此处与主梁连接截面尺寸为2 480 mm*1 662 mm,同理,与下横梁连接截面尺寸为916 mm*802 mm,支腿前、后腹板厚度10 mm,支腿平面支腿盖板厚度8 mm,刚性支腿截面结构如图4所示。

图3 门机主梁结构简图

图4 刚性支腿结构及加劲板布置简图

由于支腿是受压和受弯构件,为了防止支腿腹板和翼缘板发生波浪形变形,可在门架和支腿平面分别设置纵向加劲板,共有间距为300 mm的纵向加劲板45块。为增强支腿的抗扭刚度[2],需设置横向加劲板6块,其中,间距为1 370 mm的加劲板4块、间距为1 042 mm和1 618 mm的加劲板各一块,加劲板厚度6 mm,内部加劲板、隔板等辅助结构均焊接而成。

1.3 下横梁

下横梁是支腿的一个组成部分,用来连接固定两支腿,加强整体的稳定性。本门机下横梁采用箱形结构,用法兰盘和支腿通过螺栓连接。

2 刚性支腿的ANSYS分析

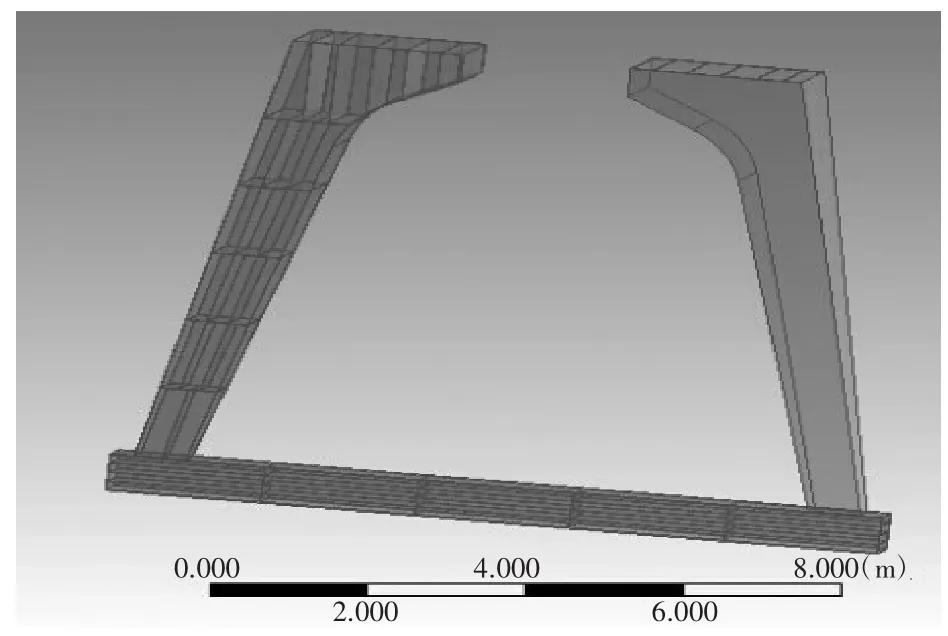

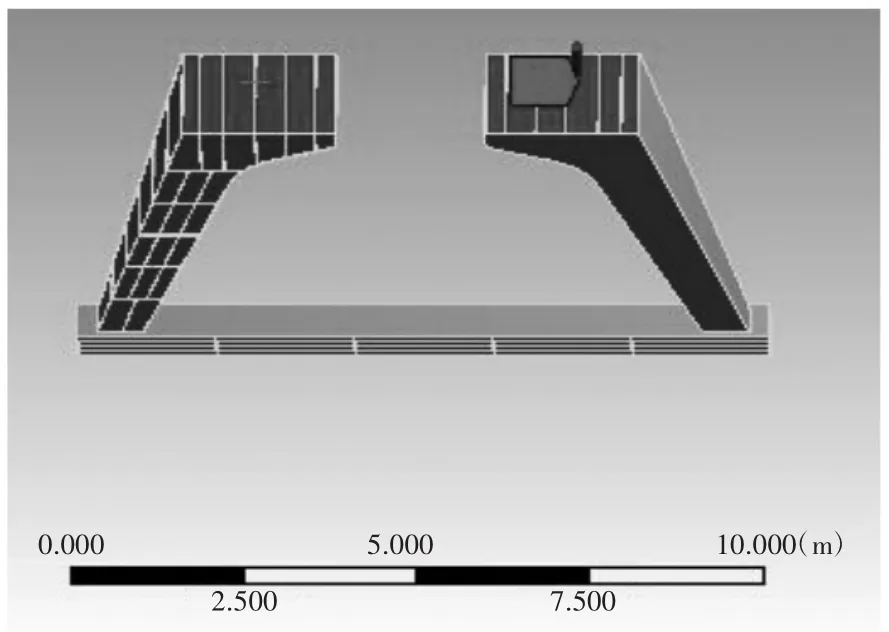

本文以刚型支腿结构为研究对象,根据设计图纸完成刚性支腿的三维建模,将模型导入ANSYS创建几何体进行有限元分析,如图5所示。

图5 支腿系统生成实体

2.1 有限元模型的建立

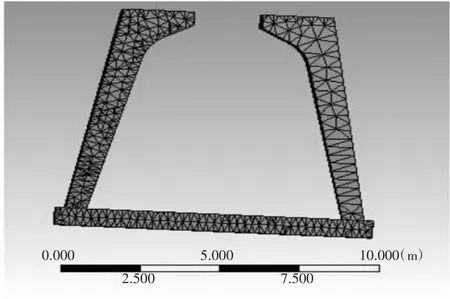

支腿是由钢板焊接而成的板结构,在ANSYS单元库里面,壳单元Shell 63可以很好地模拟薄板结构,故支腿结构选择Shell 63单元模拟。另外,大车轮简化为有约束的支撑点,小车简化为集中质量力,以轮压形式作用于主梁上。本文中门式起重机的刚性支腿整体结构材料采用Q235B,模型搭建好以后,将其导入Workbench中定义其材料属性,弹性模量E=2.06×105 MPa,材料的密度ρ=7 850 kg/m3,泊松比μ=0.3.有限元模型建立完成后,利用网络划分工具来进行网络划分,采用自动网格生成网格模型如图6所示。

图6 支腿网格图

2.2 载荷组合及工况分析

起重机的载荷组合通常考虑三种组合[1]。针对本门机的计算类别和要求,采用第II类载荷组合进行计算。即起重机起吊额定起重量,克服最大静阻力,猛烈启动和制动,受工作状态下的最大风压作用,轨道或路面状况不好,爬越最大坡度[1]。强度校核采用许用应力法,即:

式中,σs为材料的屈服极限,n2为安全系数,当结构受载荷组合 II时,n2=1.33[3],支腿材料为Q235B,则许用应力[σ]=235/1.33=178 MPa.

作用在门机金属结构上的载荷有结构自重载荷、小车自重载荷、起升载荷、惯性载荷、风载荷、轨道对支腿产生的横推力载荷[1]等。根据小车在行进过程中位置的变化及小车所受风载荷的不同,通常取小车在跨中和悬臂端两个位置进行分析,门机支腿强度计算可能的载荷组合见表2.

表2 门机载荷组合表

由于作用在起重机上的外载荷种类繁多,工况复杂且变化大,因此,在门机结构进行静力分析时,通常选择对起重机结构破坏最大、最典型的载荷组合[4]。本文以小车满载运行至跨中时的最危险工况2进行分析,施加面载荷,如图7所示。

图7 施加面载荷

载荷为:

式中:PG为结构自重载荷;PGX为小车自重载荷;PQ为起升载荷;PHD为大车制动惯性载荷;PW1为工作状态风载荷;φ2为起升载荷动载系数;φ4为运行冲击系数。

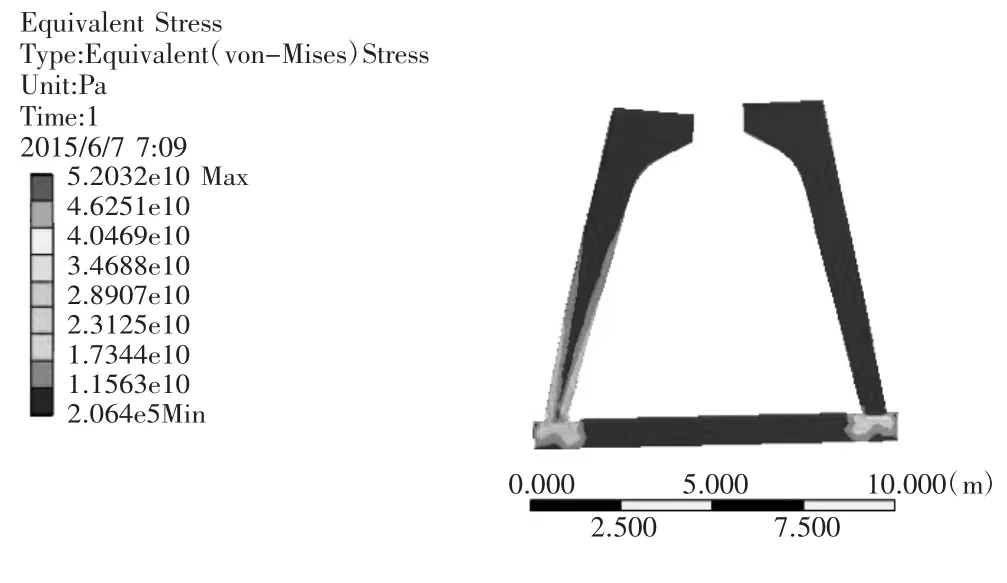

将对应的计算载荷施加到有限元模型上,在求解器中添加形变和应力求解项。经Workbench静力分析计算,得出小车满载运行至跨中时的危险工况下该门式起重机支腿结构的等效应力值,其应力云图如图8所示。

图8 应力分布云图

根据图中结果可以看出,支腿应力分布较大的地方主要集中在支腿与下横梁连接处,在支腿平面内,支腿下端为危险平面,产生的最大应力为173 MPa,最大应力小于材料的许用应力。作用于支腿上端应力较小,有较大的应力储备,因此,在最危险工况下,支腿强度满足要求。

3 结论

通过对32/5t-25m门式起重机刚性支腿进行有限元静力分析,得出以下结论:

(1)根据起重机设计手册和相关规范对该门机支腿进行结构设计计算,结合门机实际作业工况,通过有限元分析软件Workbench对支腿结构进行静力分析,得到等效应力云图,其最大应力满足相关设计规范要求,因此,该设计是可行的。

(2)在支腿上端应力较小,有较大应力储备,可考虑与主梁连接处截面作一定优化处理。

(3)应用Workbench有限元分析方法能够对起重机金属结构的设计方案进行验证,为起重机总体设计提供可靠依据。