某型飞机尾撑作动器失稳分析及试验验证

2018-12-24汪赵宏王小锋黄海清

汪赵宏,王小锋,黄海清

(中航飞机起落架有限责任公司,湖南 长沙410200)

0 引言

尾撑作动器在飞机地勤、运输中主要用于支撑飞机后大门以用于地面维护和装卸货物、设备等,主要承受压力载荷,因此其设计过程中要充分对其刚度和稳定性进行考核验证。

结构减重设计是飞机设计中一个重要的考核指标。某型飞机尾撑作动器在鉴定试验时系统压力升高至16 MPa时发现产品有漏油现象,进一步分解检查后发现,活塞杆表面出现不同程度的凹陷,发生结构失稳。为此,需要对结构进行改进设计。本文从从理论计算、仿真模拟等手段对该尾撑作动器的稳定性进行重新的评估和考核,并提出了改进方案,最终通过试验验证。结果表明改进方案可行。

1 作动器结构设计

尾撑作动器结构如图1所示,主要由外筒、活塞杆、信号感应座、保持底座等组成,主要用于装卸货时支撑飞机,防止飞机后坐,以及支撑飞机辅助千斤顶应急更换意外爆破的主轮胎。通过液压驱动实现作动器伸长和收缩来满足支撑飞机的要求。

图1 尾撑作动器结构示意图

活塞杆部分本着减重设计的目的,采用薄壁式结构布局,壁厚尺寸2.6 mm(min),活塞杆筒体与球头部分采用真空电子束焊接来保证连接强度和刚度。如图2所示。活塞杆材料:30CrMnSiNi2A,σb=1 670±100 MPa,活塞杆直径 D0:φ100f7,活塞杆最小壁厚 t:2.6 mm,实测壁厚 2.69 mm,重量:8.356 kg.其中,引用文献[1]中的定义,壁厚与曲率半径之比t/R≤1/10时为薄壁容器,根据尺寸计算,t/R=2.6/50=0.052≤1/10,因此,尾撑作动器活塞杆属于薄壁结构。

图2 尾撑作动器活塞杆结构示意图

2 失稳分析

2.1 失稳现象

某型飞机尾撑作动器,试验要求压力63 MPa,在进行静强度压力试验过程中,当加压至16 MPa时发现活塞杆有漏油现象,中止试验。对尾撑作动器进行了分解检查,在活塞杆表面位置均发现存在不同程度凹陷,如图3所示。

图3 活塞杆表面失稳示意图

通过对表面情况进行分析,初步确定为表面发生径向失稳,并进行故障的理论计算和仿真模拟,并提出改进设计方案。

2.2 稳定性分析

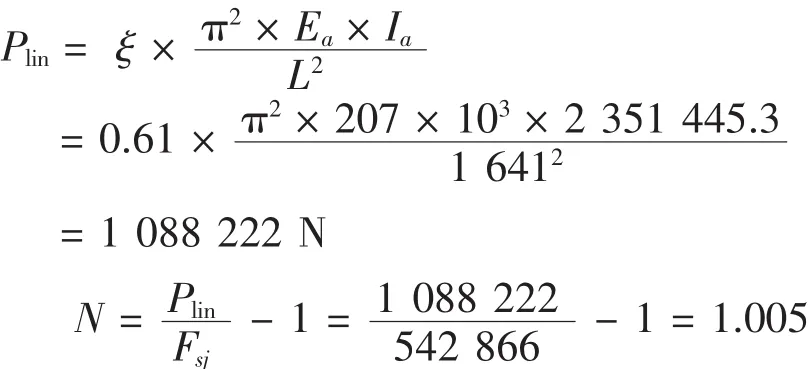

1)轴向稳定性分析

尾撑作动器在使用过程中,属于两端铰支阶梯形杆件,在弹性范围内总体稳定性计算采用文献[2]中的计算方法。通过对尾撑作动器进行分析,建立数学模型,如图4所示。

图4 尾撑作动器轴向稳定性理论计算示意图

其中,L=1 641 mm,a=871 mm,b=770 mm(b取活塞杆在外筒的支撑中点),Ia=2 351 445.3 mm4,Ib=910 540.3 mm4,Ea=Eb=207 × 103MPa.

安全裕度:(尾撑作动器轴向稳定)

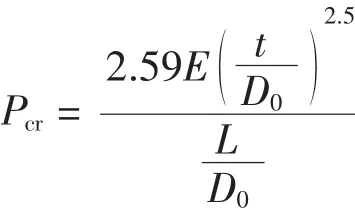

2)径向稳定性分析

在进行径向稳定性时,需计算产品的临界长度,并与实际产品长度进行对比,确定筒体类型后进行稳定性考核。从图2中可以看出,S=670 mm,引用文献[2],得到:

经计算,该产品属于短圆筒类型,因此活塞杆按受均布径向外压短圆筒进行稳定性计算:

3)失效定位

通过对轴向、径向稳定性分析,活塞杆在受压大于10.42 MPa时,产品会发生失稳,而在试验加载过程中活塞杆随压力升高会发生行程位移变化,中部已缩回至作动器内部,因此a、b、L值发生变化,即在16 MPa压力时发生径向失稳。

3 改进方案

3.1 结构更改

通过分析,影响活塞杆径向稳定性的主要因素有:加强圈中心线之间的距离L、活塞杆壁厚尺寸t、活塞杆外径D0以及材料选用。综合评估后,仅通过增加壁厚和补充加强筋的方法进行改进设计,如图5.改进后的参数:材料为30CrMnSiNi2A,σb=1 670±100 MPa,活塞杆直径D0为φ100f7,活塞杆最小壁厚t为3.8 mm,加强圈中心线之间最大的距离L为164 mm,加强筋厚度9 mm,重量为11.81 kg.

图5 活塞杆改进示意图

3.2 稳定性分析

增加壁厚和加强筋对轴向稳定起贡献作用,因此,轴向稳定不做分析,仅进行径向稳定性分析。

=600.2,L=164 mm<Lcr=600.2 mm活塞杆组件属于短圆筒。

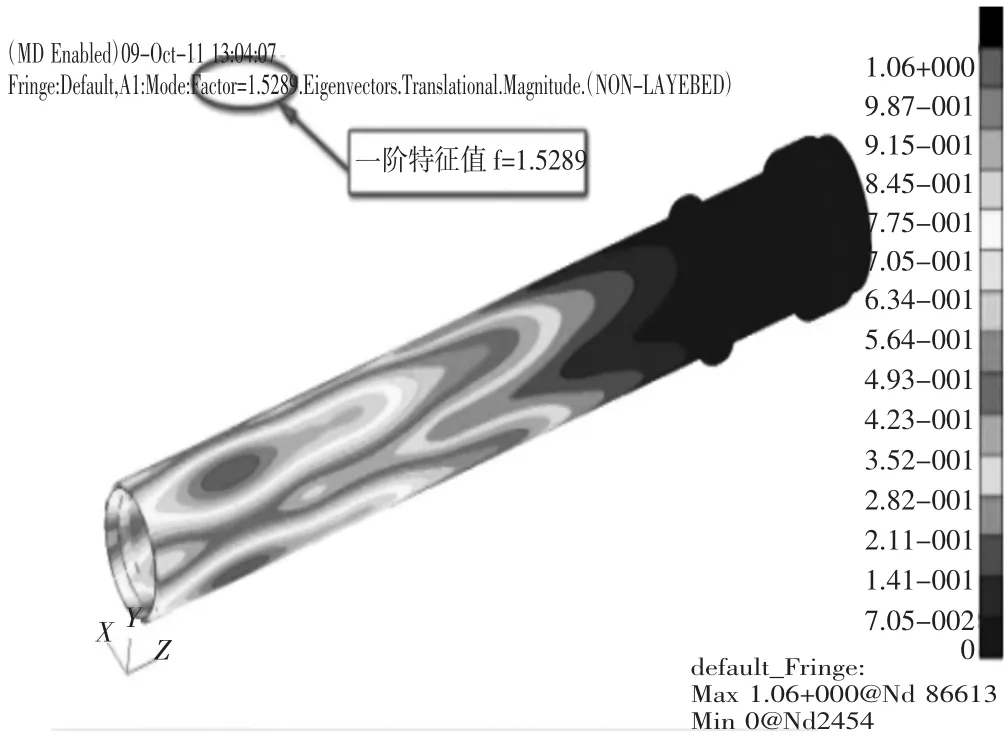

通过CATIA软件中的Analysis Manager模块对活塞杆进行相应的分析,对活塞杆施加材料(30CrMnSiNi2A)以及对零件进行网格划分,利用CATIA软件进行有限元分析,分析结果一阶特征值f=1.528 9,临界压力 Pcr=P × f=96.32 MPa,N=-1=0.53安全裕度(径向稳定),如图6所示。

图6 有限元分析云图

4 试验结果

结构改进后的尾撑作动器按照改进前的试验条件和试验方法重新进行了试验验证,在加压速率≯3 MPa/s的情况下,将系统压力缓慢提升至63 MPa,整个试验过程中产品未发生局部失稳,改进效果明显。但重量指标超过41%,这是用户无法接受的指标。

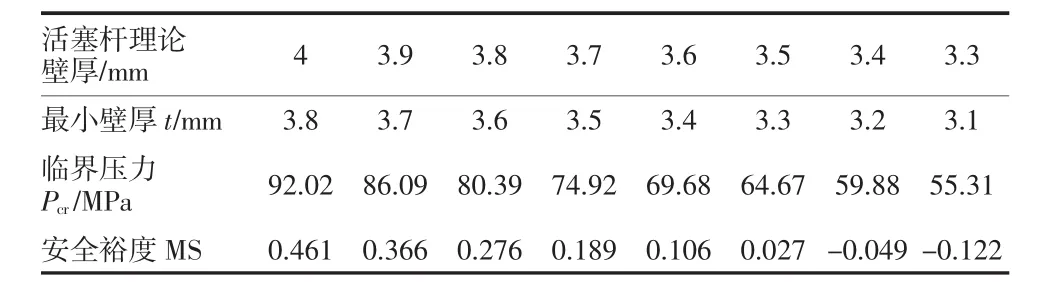

基于以上结果,需对产品继续进行减重设计,因压力提升至63 MPa未发生失稳,在此基础上考虑到改变活塞杆的壁厚是有效可行的方案,因此在上述试验件的基础上将活塞杆的壁厚按照表1的理论计算结果进行了迭代设计并反复进行试验验证,理论壁厚在3.4 mm的情况下仍未发生失稳的现象。考虑到飞机使用过程中以及加工过程中的不确定因素,最终确定产品理论壁厚尺寸为3.4 mm,最小壁厚3.2 mm,同时也符合试验技术指标要求。重量指标仅超出26.7%,改进效果明显,符合用户要求。

表1 不同壁厚下的临界压力值

5 结论

本文给出了筒类零件压力考核的设计依据,并对其稳定性进行了校核和仿真计算,通过试验结果表明,结构改进设计合理可行,方法正确。对该类产品的设计和验证提供了理论依据和方法。