厚大铸铁皮带轮缺陷的成因与控制措施

2018-12-24金桂芹王秋芝

金桂芹,王秋芝,阎 涛

(1.黄冈师范学院机电学院,湖北 黄冈438000;2.河北钢铁(集团)唐钢股份有限公司,河北 唐山 063000)

0 前言

某厂生产的厚大型皮带轮,在轮毂和轮槽处易出现缩孔和缩松缺陷。尤其有许多带轮铸造完好无损,后续经加工,常常在轮槽处出现大面积的缩松。这种情况严重影响了产品质量及生产进度。本文通过对缩孔缩松缺陷的形成机理及形成原因和影响因素的分析,经过合理的工艺改进和防止方法,实现了质量和生产双赢。

1 问题的提出

欲生产型号为SPC1000-08(5050)B型皮带轮毛坯,毛坯轮廓尺寸:Φ1 023×226 mm,理论重量:332 kg,材质:HT250,依重量属中大型铸w件。铸件壁厚较为均匀,轮毂处壁厚值62 mm,为最大壁厚,最大热节在轮毂与筋板交汇处,约为Φ75 mm,轮缘与筋板交汇处热节约为Φ60 mm,铸件经加工,常常在带轮的切槽及轮毂处出现大量的缩孔缩松缺陷(见图1和图2),有时会出现成批量废品,严重影响带轮的力学性能及使用性能,甚至报废。因为切槽是最后一道工序,这给生产带来了严重的损失,消除缩孔和缩松缺陷是当务之急。

图1 轮缘缩孔缩松

图2 轮毂缩孔

2 缩孔缩松的形成机理

铸件的收缩包括三个方面:液态收缩、凝固收缩、固体收缩。纯金属、共晶成分合金和结晶温度范围窄的合金,在一般铸造条件下按由表及里逐层凝固的方式凝固。由于金属或合金在冷却过程中发生的液态收缩和凝固收缩大于固态收缩,从而在铸件最后凝固部位形成尺寸较大的集中缩孔。结晶温度范围较宽的合金,一般按照体积凝固的方式凝固,凝固区内的小晶体很容易发展成为发达的树枝晶。当固相达到一定数量形成晶体骨架时,尚未凝固的液态金属便被分割成一个个互不相通的小熔池。在随后的冷却过程中,小熔池内的液体将发生液态收缩和凝固收缩,已凝固的金属则发生固态收缩。由于熔池金属的液态收缩和凝固收缩之和大于其固态收缩,两者之差引起的细小孔洞又得不到外部液体的补充,便在相应部位形成了分散性的细小缩孔,即缩松[1]。

3 形成原因及影响因素

3.1 铸件结构的原因

该铸件属于中大型件,为了保证后续加工质量,轮缘粗加工量较大,致使带轮切槽部位正好是热节部位。该铸件断面较厚,存在几处热节,在轮毂与筋板及轮缘与筋板处,由于是树脂砂造型,砂型的保温性能较好,该铸件重量较重,铁水从高温冷却到室温凝固时间长,不可能达到100%的同时凝固,凝固慢的地方就形成了缩孔和缩松。

3.2 工艺设计的原因

3.2.1 浇注系统设计不合理

如果铸件的内浇口设计到厚壁处,由于内浇口开的尺寸不合理,长时间处于金属液的冲击,在铁水凝固发生石墨膨胀状态下,浇口附近铸件的厚大部位易产生缩孔和缩松。

3.2.2 冒口及冷铁设计不合理

冒口设计的原则应是:冒口凝固时间大于或等于被补缩铸件的凝固时间,要有足够的补液且铸件凝固过程中一直处于正压状态。冒口的位置要偏离铸件的热节,避免二次热节的发生,否则该补的铁液得不到补充,很容易发生缩孔。冷铁可与冒口配合使用,能加强铸件的顺序凝固条件,扩大冒口补缩距离或范围,减少冒口数目或体积。但是由于冷铁与过高的金属液接触,铁水的发气量大,易产生缩孔缺陷。

3.2.3 型砂的原因

由于型砂的原因,型砂高温强度及耐火度低,造成铁水浇入铸型时,使铸型外移,增加了铁水的补缩量,易产生缩孔缩松,尤其中大型铸件更为敏感。

3.3 浇注及熔炼工艺

3.3.1 化学成分不合格

比如碳当量低,铁水凝固时,共晶石墨析出的数量少,石墨化膨胀的作用降低,铁水的凝固收缩增加,流动性变差,导致铁水的自补缩能力降低,铸件易产生缩孔和缩松。含磷量偏高,使凝固区间扩大,同时低熔点磷共晶在最后凝固时得不到补缩,造成显微缩孔。尤其对于含碳量低的铸铁,体收缩较大,更应注意。S是阻碍石墨化的元素,使铁水氧化严重,铁水的流动性变差,容易产生缩孔和缩松。3.3.2浇注温度及浇注速度

浇注温度高,铁液的流动性能好,液态收缩量增加,易产生缩孔。浇注速度太快,使需要补缩的部位来不及补充足够的铁水,也容易产生缩孔缩松缺陷,浇注太慢,由于树脂砂造型,浇注时,发气量大,排气不能保证畅通,易形成气孔。

4 防止缩孔缩松的方法

4.1 合理选择铸造工艺

保证铸件满足顺序凝固的原则,轮缘与筋板交汇热节处(即轮缘的外面)处放冷铁3块,减少了冒口的数量,扩大了冒口的补缩距离。该皮带轮工艺图如图3所示。

图3 SPC1000-8皮带轮毛坯图

4.2 严格控制化学成分

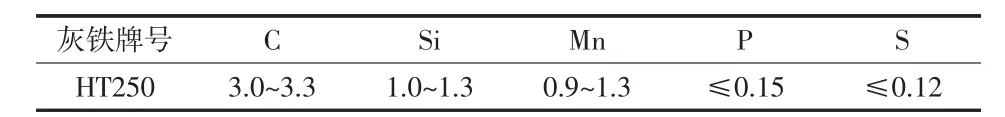

铸件壁厚较厚,且树脂砂冷却速度较慢,按中限控制,化学成分控制如表1所示,P、S量控制到较低范围,尤其铸铁迄今尚无有效的脱P办法,生产中可以采用如下措施控制含P量:①使用低P原材料;②废钢中不得掺有废铸铁;③要使用来源清楚的低P废铸铁。炉前用C、S检测仪测C、S含量,不在此范围的铁水不浇注该产品,可以改成其它产品。有经验的操作工人,可以根据铁水表面的火花来判断铁水的“软”和“硬”。铁水出铁槽流入铁水包时,铁水表面因受冲击而溅出微滴,微滴的某些成分被空气氧化成火花,火花的特征有两种:星状(扫帚状)和雪花状,在冲击条件相同时,若星状火花较多,则铁水含碳量低,若雪花状较多,则含硅低,若两种火花均多,则碳、硅均低,铁水较“硬”,碳当量较低。

炉前白口宽度应在4~7 mm之间,按中限控制。

表1 铸件化学成分表[2]

4.3 浇注温度及浇注速度的控制

依照树脂砂浇注系统遵循的“快速浇注、平稳充型、排气通畅”原则,宜采用“高温出炉、低温快浇”的总体方案。因在一定温度范围内,提高铁水过热温度,延长高温静止时间,均会导致铸铁中石墨基体组织细化,使铸铁强度提高。铸件凝固时形成石墨产生的膨胀,减少了铸件体积收缩,降低了铸件内应力,防止缩松缺陷的产生。故选用温度及冷却时间如下:出炉温度:1 380℃以上;浇注温度:1 320~1 380℃;冷却时间:不低于6 h.

4.4 选用适宜的砂型

选用刚性大的树脂砂造型,其中所用原砂耐火度高、角形系数接近1,使型砂的抗拉强度在1.0 MPa以上,防止因铸型外移而增加铁水的补缩量。

5 结束语

通过选择合适的铸造工艺,严格控制化学成分,合理的浇注温度及浇注速度,基本杜绝了厚大V型带轮缩孔和缩松缺陷的发生。当然,工人的操作也是不可忽视的,应该严格管理,按所要求的工艺操作,让生产质量双丰收。