铝合金桩腿极限承载力试验研究

2018-12-24张建辉赵术杰任俊宏

张建辉,徐 倩,邵 飞,赵术杰,任俊宏

(中国人民解放军陆军工程大学野战工程学院,江苏 南京210007)

铝合金作为一种新型建筑材料,具有质量轻、外形美观、耐腐蚀性好等特性。而铝合金结构是采用铝合金材料制造而成的结构,其基本构件的力学性能有很多在形式上与钢结构相似,在现代结构设计中得到了越来越广泛的应用,尤其是GB 50429-2007《铝合金结构设计规范》的颁布更加推动了铝合金在国内建筑结构中的应用。

6061-T6系列铝合金桩腿主要是在海洋环境中进行使用,会受到上部荷载、风荷载以及海流荷载的影响,在使用过程中并没用对桩腿的极限承载力进行过测定,本试验的主要目的就是测定桩腿的极限承载力,并观察桩腿的破坏形式。

1 试验研究

1.1 试件规格

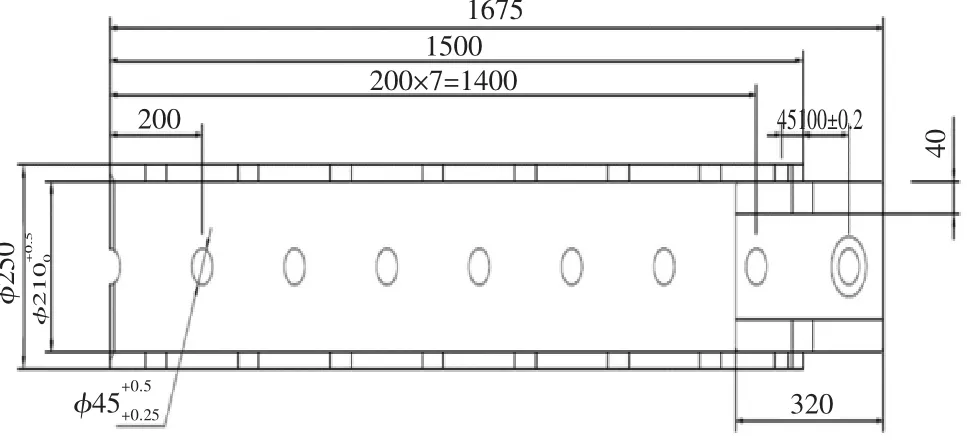

本次试验试件的规格和孔洞的分布如图1所示。试件的编号为Ⅰ-A-(1)-a,编号中的第一项为桩腿的序号,编号中的第二项为应变花的类型,根据应变花的不同布置进行编号,第三项对相应位置的应变花进行编号,第四项为单个应变花中水平应变片和竖直应变片的编号。

图1 桩腿规格

1.2 结构试验

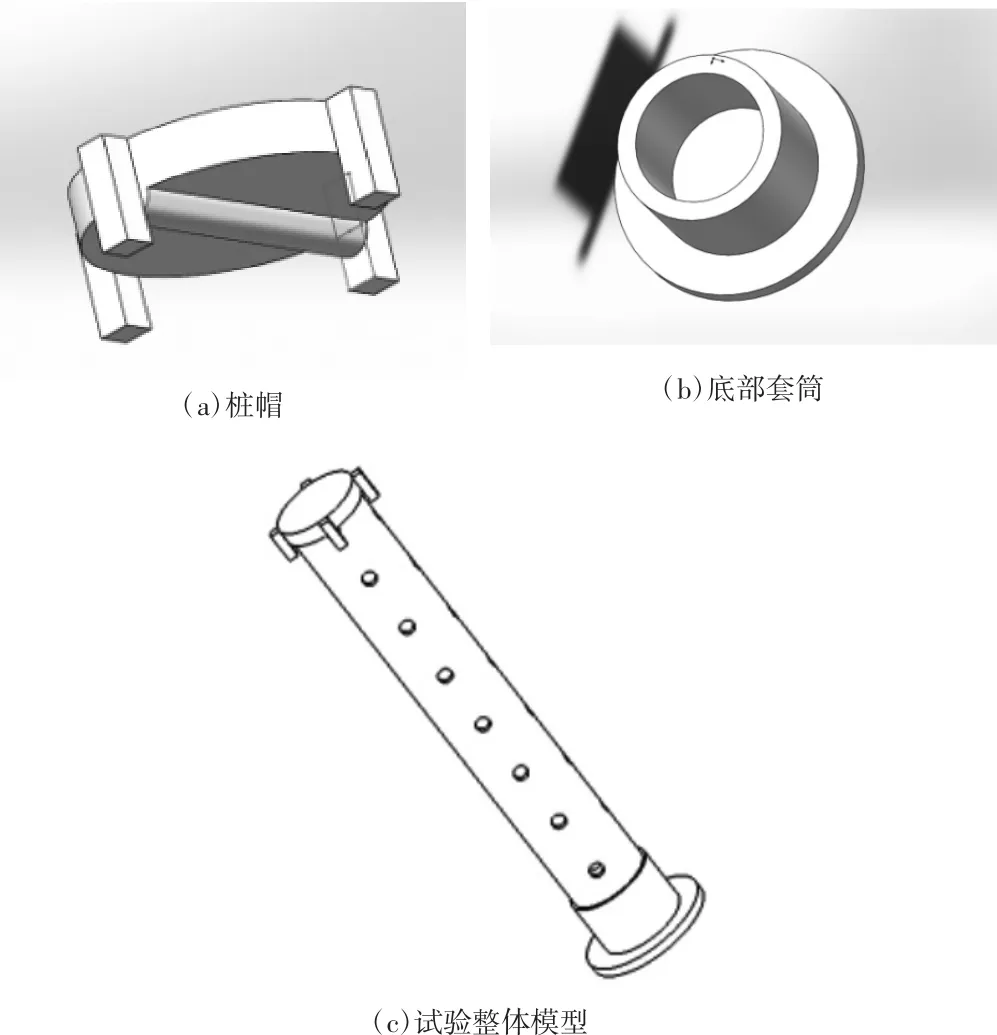

在试验进行前,为了取得更好的模拟实际情况,需要加工两个构件和试件组装在一起,如图2所示。桩腿是放置在5 000 kN的压力机上进行试验的,压力机的上部机构是可以进行上下移动的,可以适用于不同尺寸的构件。预加载阶段,加载端用5 kN的力进行控制,竖直向上缓慢移动,使试件与压力机的上部机构完全接触。为了使桩腿两端的试件与桩腿端部完全贴合,用了50 kN的力对桩腿进行了加载。

图2 试验构件模型

试件周围的应变片、位移计布置如图3所示,在试件的两边分别布置了两个竖向位移计,用来测量试件竖直方向产生的位移,同时还布置了两个水平位移计,用来测量试件的水平位移,在试件的孔洞出绘制切线,目的是在试验结束后更直观的观察孔洞的变形情况。根据试验前的模拟,在跨中的孔洞周围粘贴应变花,用来测量孔洞周围的变形情况,因为构件的孔洞是对称的,所以需要在对称面的孔洞处粘贴应变片。正式加载阶段使用的是分级加载的方式,实验结果见下表1.

图3 测量仪器布置

2 有限元分析

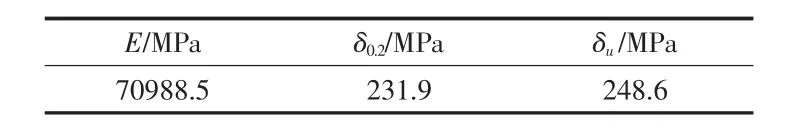

本文采用有限元软件ANSYS16.0对试验结果进行了数值分析。模型所采用的材料属性如表1所示。

表1 材料属性

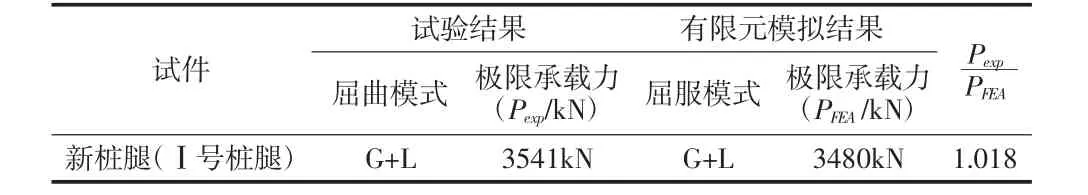

模拟与试验结果对比如表2.

表2 试验结果与本文模拟结果对比

2.1 模型构建及网格划分

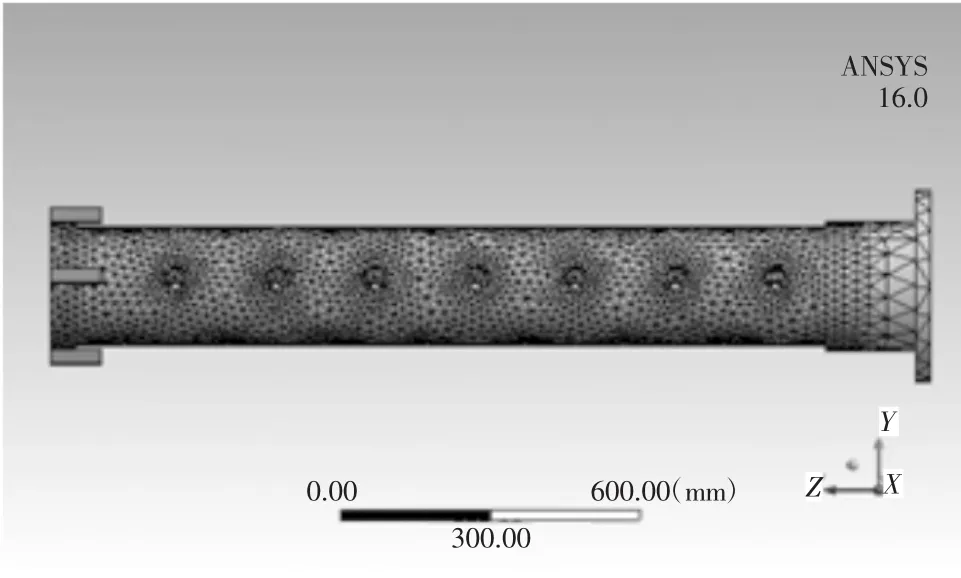

为了构建模型的便捷性,先使用Solidworks构建出各个试件的模型,然后导入到Workbench中,根据实际情况设置好各个构件之间的接触方式。划分网格时,需要将孔洞周围的网格进行细化,如图4所示。

图4 模型网格划分

本文中材料的本构关系采用的是Ramberg-Os good模型,根据郭小农等[1]的研究,应力-应变的关系式如下所示:

式中:m是由试验测定的参数,根据文献[1](国产结构用铝合金材料本构关系及物理力学性能研究),取10m=f0.2,f0.2为构件残余应变0.2%时的名义屈服强度。

2.2 数值模拟分析结果

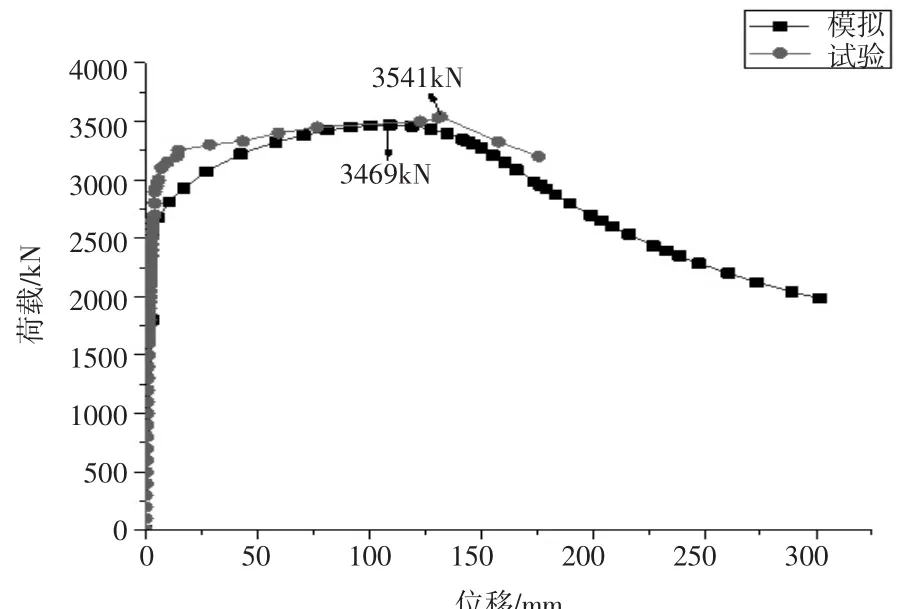

通过试验得到了两根桩腿的极限承载力和破坏模式,所以数值模拟分析也主要是从极限承载力和破坏模式这两个方面进行。图5为两根桩腿的试验荷载位移曲线与模拟所得的荷载位移曲线对比。

图5 荷载位移曲线对比

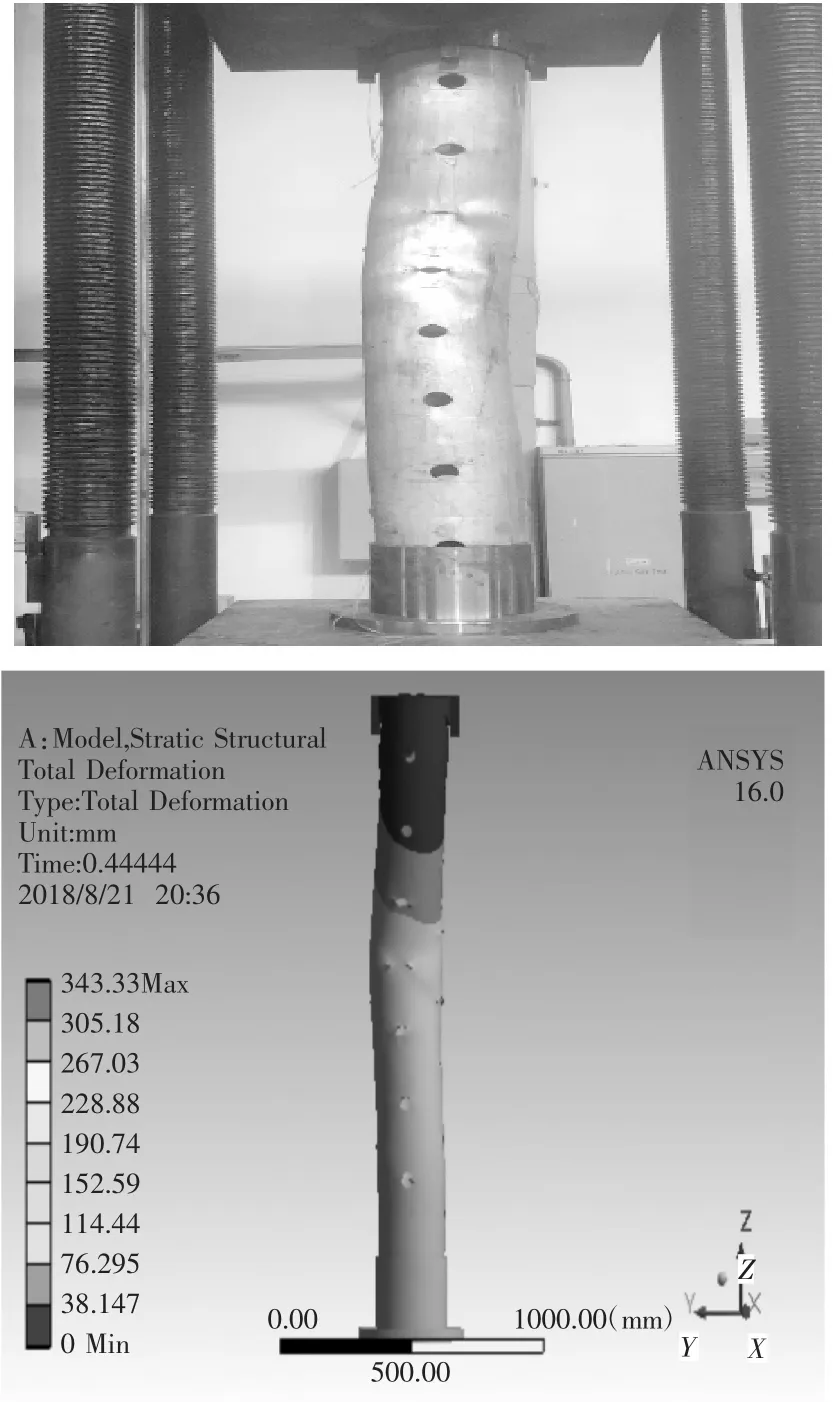

可以看出,模拟结果与实验结果误差在合理范围内,并且模拟的破坏结果与试验破坏结果相似,如图6所示。

图6 试验结果与模拟结果对比

图6 展示的是新桩腿试验结果照片与模拟Mises应力云图对比,可见试验与模拟的破坏模式类似。

3 铝合金桩腿极限承载力理论计算

目前,国内对铝合金轴心受压构件做过一定量的试验研究,但大多数研究均集中在未开孔构件上。少数关于薄壁型钢开孔构件的研究,其截面类型也集中于槽形和圆形截面[2-4],开孔轴心受压构件在GB50429-2007中也没有相应的计算方法,因此,此部分的理论计算参考的是北美铝合金规范。

开孔构件常用的理论计算方法通常有:有效宽度法、有效厚度法、等效体积法等。

因此,本文借鉴了北美铝合金规范[5]的有效宽度的计算方法计算了铝合金开孔圆管柱的

有效直径(Deff),并对其极限承载力值进行了近似计算。

当λ≤ 0.673时,Deff=D0-d

当λ>0.673时:

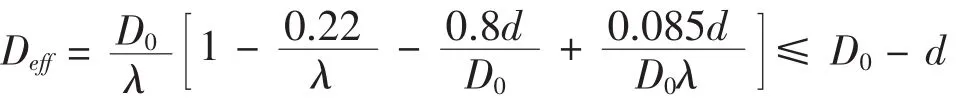

式中:λ为构件的长细比;D0为铝合金开孔圆管柱的内径;d为开孔直径。

承载力计算公式为:

式中:Ae为截面的有效面积(由截面的有效直径计算所得)

Fn为名义上的屈服应力。

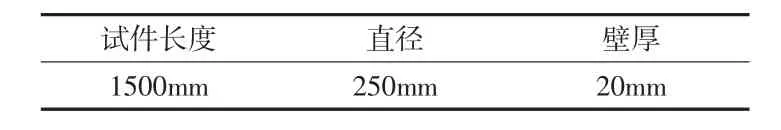

试件的规格如表3所示。

表3 试件规格

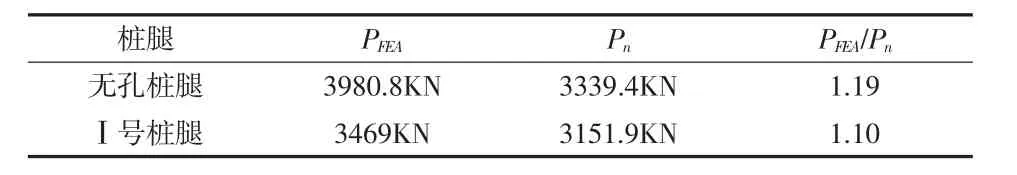

通过计算可得表4的计算结果。

表4 桩腿承载力理论计算验证

可见套用北美铝合金规范所得的计算结果与实验结果较为接近。从表中可以看出,公式计算的数值结果要比模拟计算所得结果要小,表明该公式对于铝合金桩腿极限承载力的计算满足安全设计的要求,计算结果趋于保守,通过大量的有限元模拟可知,当桩腿的开孔直径越大,计算结果越发趋于保守。

4 桩腿承载力影响因素分析

经过试验得到了铝合金管的极限承载力、屈曲模式及破坏形态等数据,但试验中所研究的构件较少,为进一步研究铝合金圆管柱开孔后的轴心受压性能,通过大规模的实验来获取数据不显示,所以采用有限元模拟的方法来进行探究。

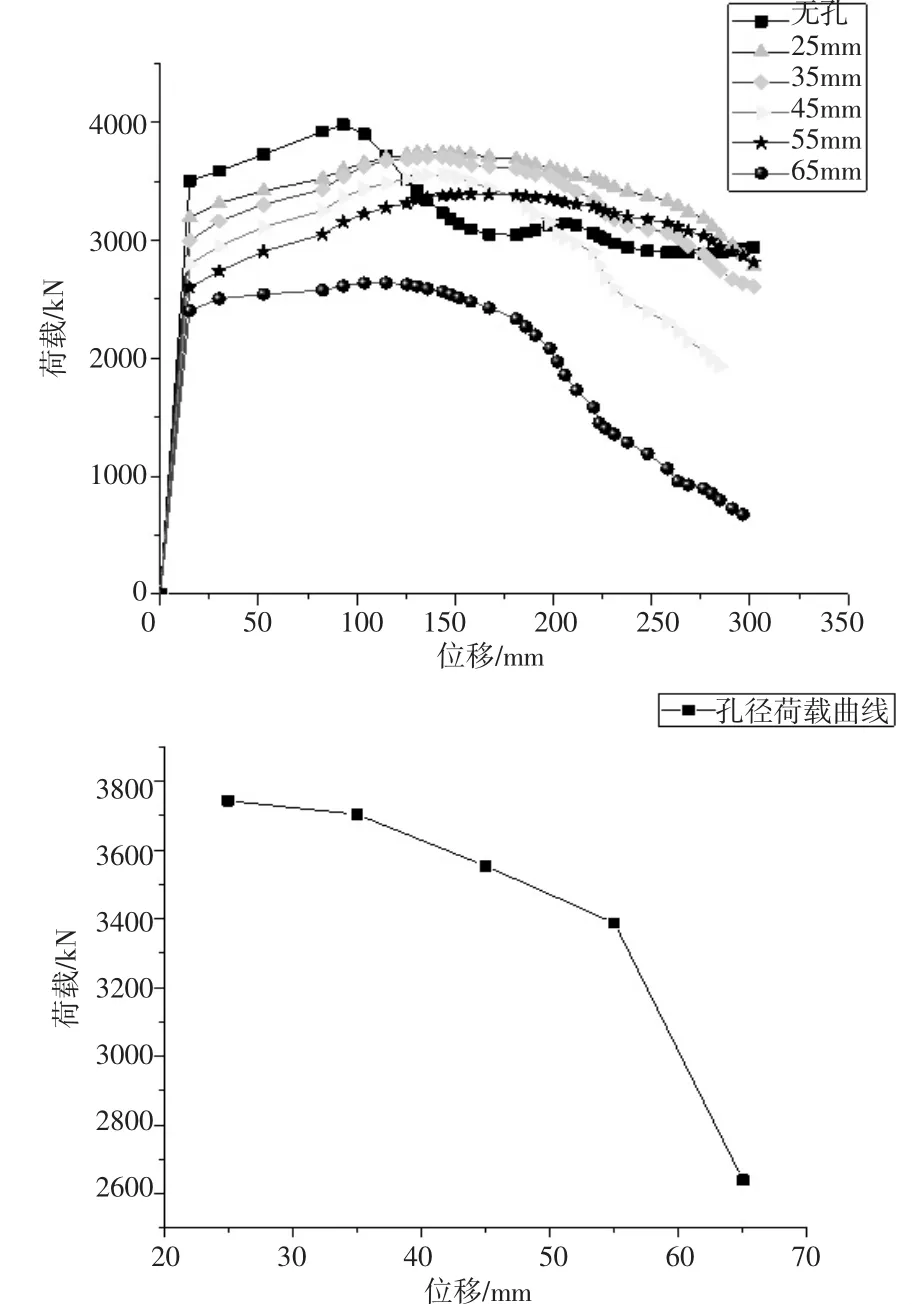

4.1 开孔直径

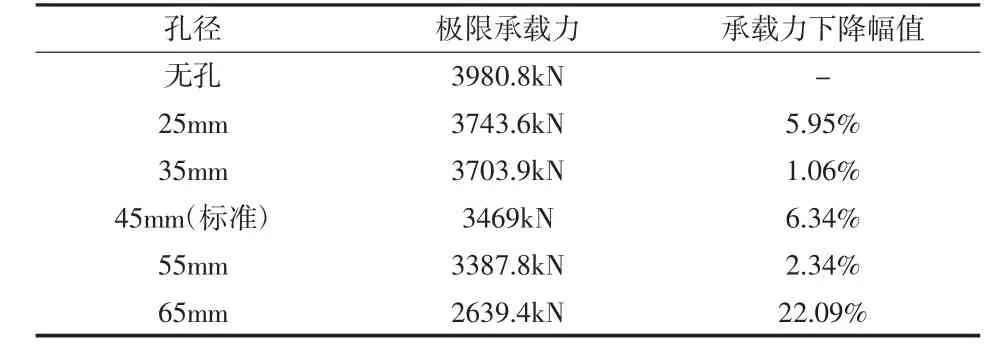

在研究过程中主要运用的是控制变量的方法,在保证铝合金桩腿其它参数不变的情况下,改变孔径,通过有限元模拟来观察孔径大小产生的影响,主要分析了孔径为25 mm、35 mm、45 mm、55 mm和65 mm五种情况,模型的构建方法与前文类似,可以得到不同孔径桩腿的荷载位移曲线,如图7所示。承载力下降幅值如表4所示。

图7 不同孔径荷载位移曲线对比

表4 不同孔径桩腿承载力下降幅值

图中将无孔桩腿与开孔桩腿进行了比较,可见无孔桩腿的强度极限出现在开孔桩腿之前,主要原因是孔洞的存在影响了桩腿结构的连续性,但无孔桩腿的极限承载力要大于开孔桩腿。可以看出随着孔径的增大,桩腿的极限承载力在逐渐的减小。

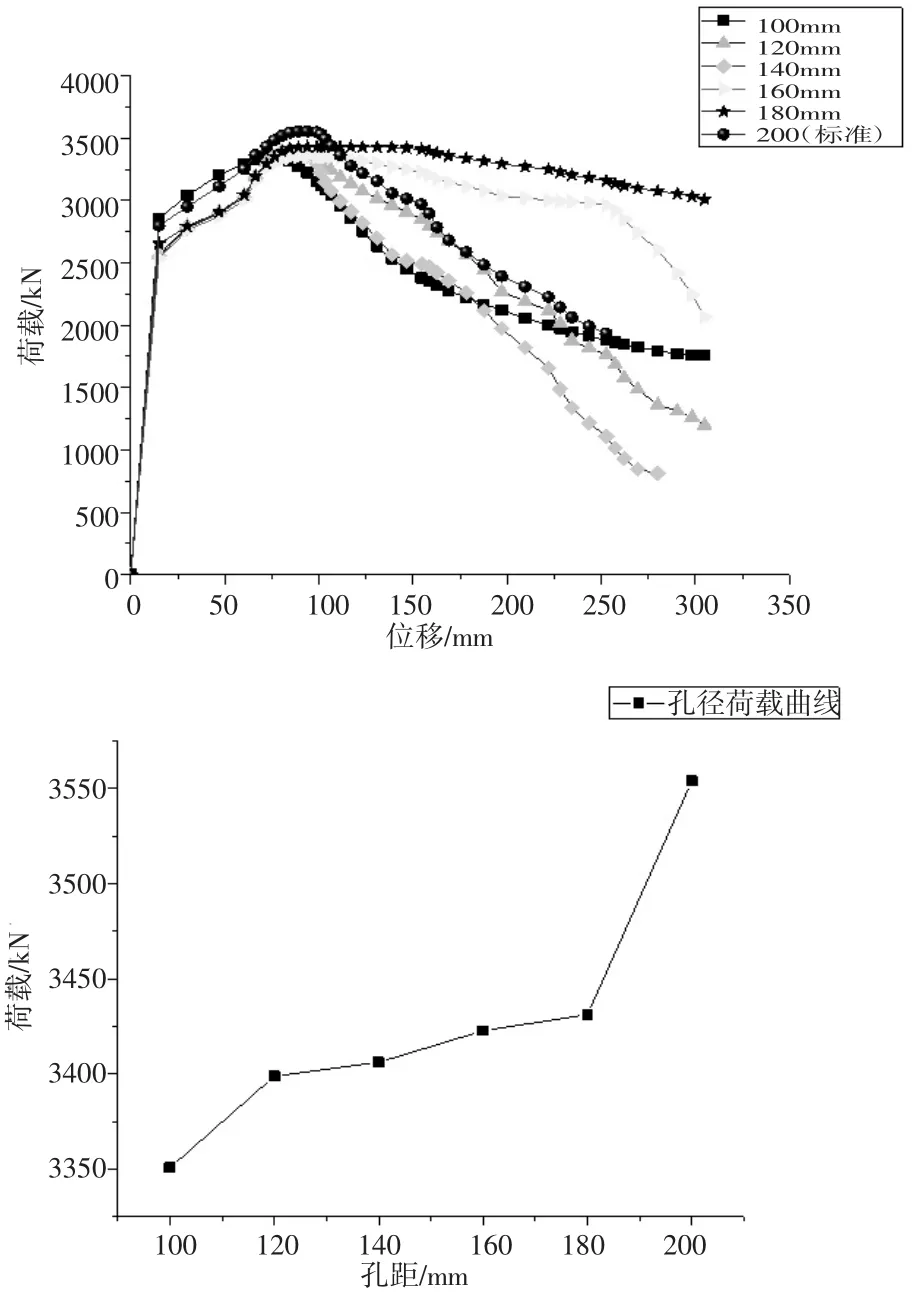

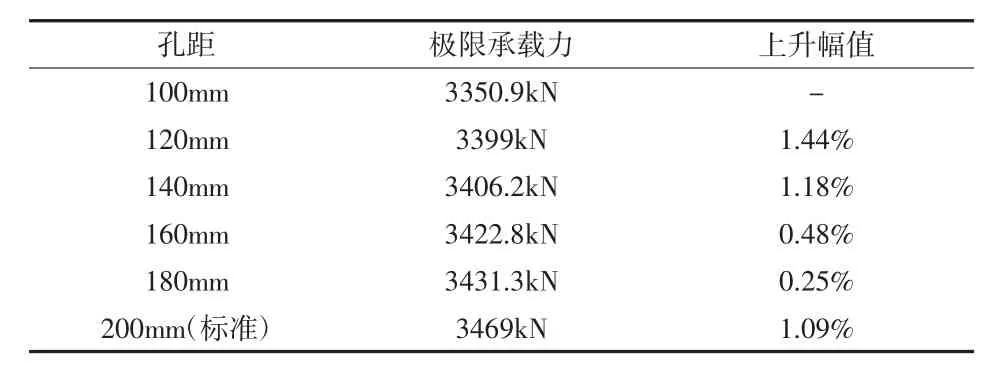

4.2 孔距

运用相同的分析方法,分析了孔距分别为100 mm、120 mm、140 mm、160 mm、180 mm 和 200 mm几种情况下的荷载变化情况,不同孔距荷载位移曲线对比如图8所示,从图8中可以得到表5中的承载力下降幅值。

图8 不同孔距荷载位移曲线对比

表5 不同孔距桩腿极限承载力下降幅值

可以看出在改变孔距的情况下,桩腿的极限承载力在一定程度上出现了下降,但下降的幅值并不明显。在一定范围内,随着孔距的增加,桩腿的极限承载力呈现上升的趋势,原因是随着孔距增加,孔洞在桩腿上分布的相对均匀,孔洞周围的应力也随之分布均匀,桩腿的极限承载力也逐渐上升。

5 结束语

本文对铝合金桩腿的在轴心受压作用下进行的试验研究和有限元模拟,就其极限承载力、屈曲模式进行了讨论和总结,并选用合理的理论模型进行了验证,主要的研究成果和结论概括为以下几个方面:

(1)由于构件存在孔洞,破坏了结构的连续性,降低了构件的极限承载力,改变了轴压构件的应力分布,应力集中区域主要发生在孔洞周边。

(2)孔洞的尺寸对开孔构件的极限承载力有较大的影响,开孔直径约达,构件的极限承载力下降越快。

(3)当开孔数量较少时,孔洞的个数对于轴压构件承载力的影响不显著,但开孔位置均会产生应力集中的情况。

(4)开孔的位置,孔距的不同对构件的承载力也会产生较大的影响。