一种自动拆解生产线气控系统的设计

2018-12-24刘晨敏

刘晨敏

(重庆工商大学融智学院,重庆401320)

0 引言

炮弹是国家为军事斗争准备的重要战略物资,日常储量巨大。随着兵器工业的迅速发展,炮弹制造工艺不断更新,由此遗留下大量的废旧炮弹[1]。废旧炮弹的存储存在巨大的安全隐患,因此必须进行回收处理。废旧炮弹有销毁和拆解两种处理方法,炮弹销毁对销毁场地及环境要求较高,同时存在安全隐患,所以废旧炮弹一般采用拆解的处理方法,既可对炸药等资源进行回收利用,又能不污染环境。

针对某型中口径炮弹的自动拆解生产线,其拆解过程主要为:旋卸引信→旋卸底火→拔弹头→倒药[2]。为满足系统的防爆要求,该生产线主要采用气动元件作为拆解过程各动作的执行元件,不仅使控制程序更简单,操作环境干净整洁,同时不用再对各器件做防爆或隔爆处理,可安全、有效、快捷地实现废旧炮弹的自动拆解。本文针对该自动拆解生产线,详细介绍了其气控系统的设计过程。

1 气控系统介绍

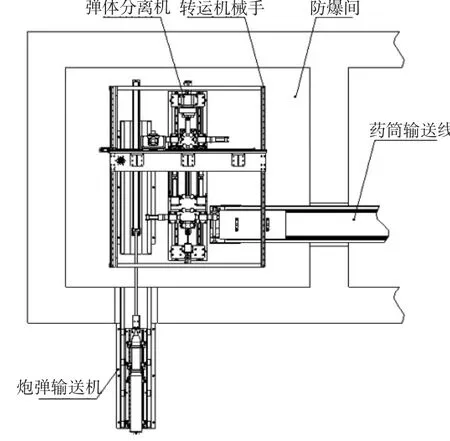

本文所述的自动拆解生产线,其机械系统主要包含三部分:炮弹输送机、弹体分离机、转运机械手。各机构的布局如图1所示。

图1 生产线布局图

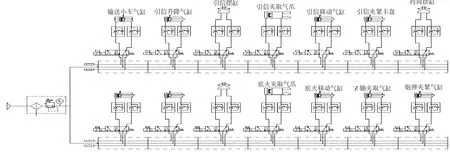

整个生产线的工作流程是:系统启动,防爆门气缸缩回将防爆门打开,炮弹输送机上的输送小车气缸伸出将输送小车由防爆间内推出到防爆间外,在此上料工位由人工吊送炮弹至输送小车上,输送小车气缸再缩回,炮弹被运送到防爆间内的下料工位等待卸料,随后防爆门关闭;转运机械手上的Z轴夹取气缸下移,炮弹夹紧气缸缩回,机械手夹住炮弹并将炮弹运输至弹体分离机上的分离工位,夹紧单元分别夹住炮弹弹丸和药筒,引信移动气缸和底火移动气缸分别将卸引信机构和卸底火机构拉动到旋卸工位,引信夹紧卡盘牢牢夹住引信,随后卸引信机构和卸底火机构分别旋卸引信和底火;引信和底火被旋出后,引信升降气缸和底火升降气缸分别下移,引信夹取气爪和底火夹取气爪分别夹住引信和底火,两升降气缸再上移,随后引信摆缸和底火摆缸旋转180°,两套机构再分别卸下引信和底火;引信和底火旋卸后,还要进行弹丸和药筒的拔弹分解,此动作由液压缸完成并最终将弹丸和药筒分离;转运机械手的Z轴夹取气缸下移,机械手夹住弹丸并将其由分离工位转运到下料工位的输送小车上,然后机械手再来夹住药筒,药筒摆缸旋转90°,最后将药筒放置到专用的药筒输送线上。整个气控系统的原理如图2所示。

图2 气控系统原理图

2 气控系统设计

本文所述的炮弹自动拆解生产线,由于大多数动作均采用气缸作为执行元件,因此必须对气控系统回路进行详细设计,包括耗气量计算、空压机选型设计、储气罐容积设计等,使其满足整个气动回路的用气需求,同时每个气缸都能按照预定的顺序动作。

2.1 耗气量计算

气控系统的耗气量是由整个气动回路所决定的,即与气控系统的每个气缸有关,而单个气缸有最大耗气量和平均耗气量两种计算方式,因此需对整个气控系统的最大耗气量和平均耗气量都进行计算,单个气缸的最大耗气量和平均耗气量可由经验公式计算得到[3]。

(1)气缸最大耗气量计算

Qm=0.046 2 × D2× vm×(P0+0.102)

式中:Qm为气缸最大耗气量,L/min(ANR);D 为缸径,cm;vm为气缸的最大速度,mm/s;P0为工作压力,MPa.

(2)气缸平均耗气量计算

Qc=0.015 7×N ×D2×S×(P0+0.102)

式中:Qc为气缸平均耗气量,L/min(ANR);N 为气缸每分钟往复次数;S为气缸行程,cm

(3)气控系统最大耗气量计算

∑Qm=Qm1+Qm2+Qm3+……+Qmn

式中:∑Qm为气控系统最大耗气量,L/min(ANR);Qm1~Qmn为气缸的最大耗气量,L/min(ANR).

(4)气控系统平均耗气量计算

式中:∑Qc为气控系统平均耗气量,L/min(ANR);Qc1~Qcn为气缸的平均耗气量,L/min(ANR).

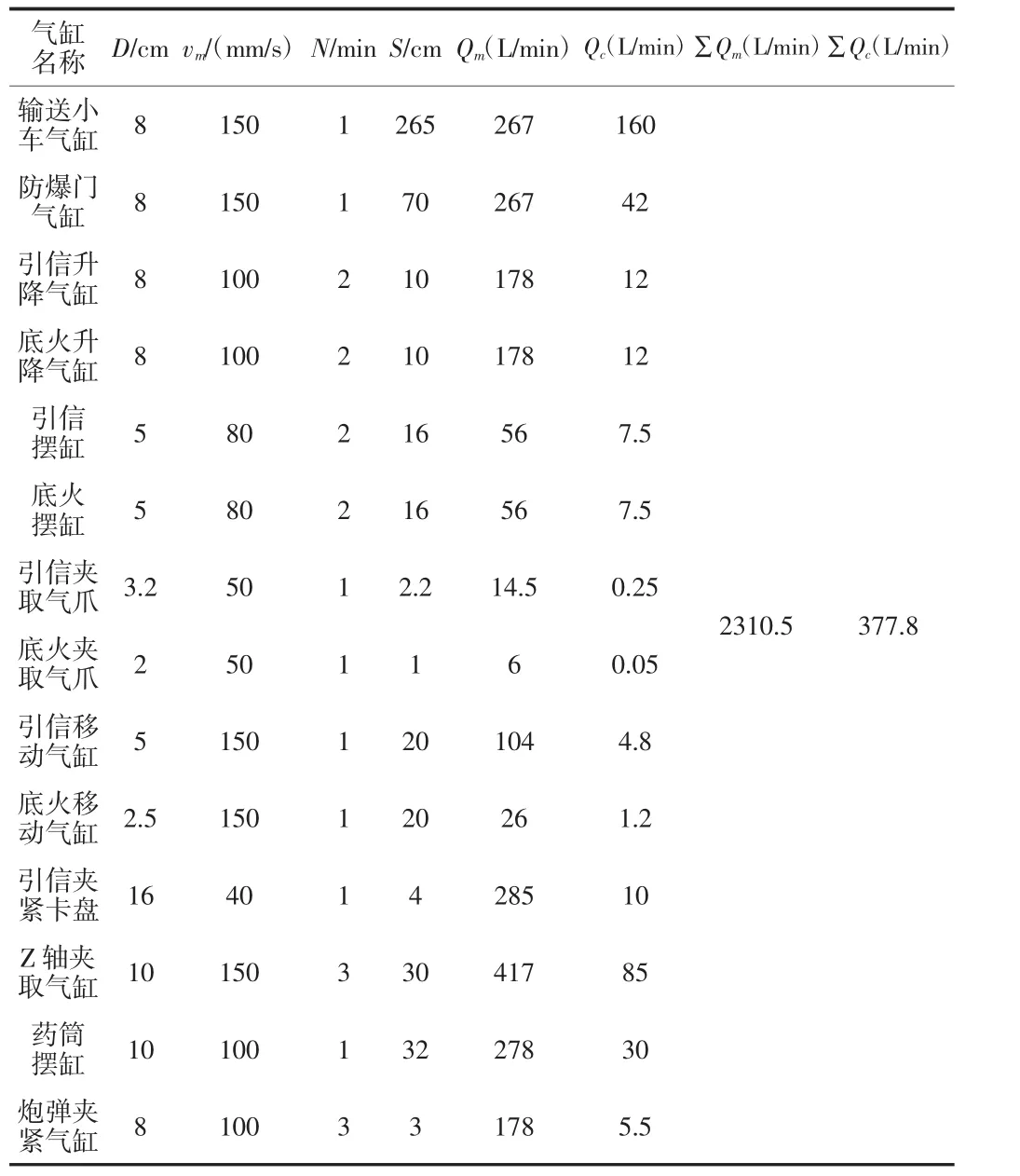

本文所述的炮弹自动拆解生产线,气控系统内各气动元件的工作参数如表1所示,取各气缸的工作压力P0=0.5 MPa,将这些参数分别带入以上各计算公式,可计算得到的数据如表1所示。

表1 气控系统内各气动元件的工作参数

由上表可知,炮弹自动拆解生产线的气控系统,其最大耗气量为∑Qm=2 310.5 L/min,平均耗气量为∑Qm=377.8 L/min.

2.2 空压机选型设计

空压机为整个气控系统提供压缩空气,而气控回路内压缩空气的压力与流量又决定着每个气缸的动作能否成功,因此必须对空压机的输出压力和输出流量进行计算,以便选择合适的空压机型号。

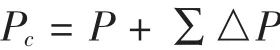

(1)空压机输出压力计算

式中:Pc为空压机输出压力,MPa;P为气动执行元件最高使用压力,MPa;∑△P为气控系统总压力损失,MPa.

(2)空压机输出流量计算

Qp=k1×k2×k3×∑Qm

式中:Qp为空压机输出流量,L/min;

k1为漏损系数(1.15~1.5),取 k1=1.3;

k2为备用系数(1.3~1.6),取 k2=1.3;

k3为利用系数,取k3=50%(假设一分钟内有50%的气动元件同时工作)。

本文所述的炮弹自动拆解生产线,各气缸的最高使用压力为P=0.7 MPa,气控系统的总压力损失取∑△P=0.2 MPa,则有Pc=P+∑△P=0.7+0.2=0.9 MPa,为气控系统预留一定的安全流量,同时方便空压机选型,取空压机输出压力Pc=1.0 MPa.

空压机输出流量Qp=k1×k2×k3×∑Qm=1.3×1.3×0.5×2310.5=1 952 L/min.

2.3 储气罐容积设计

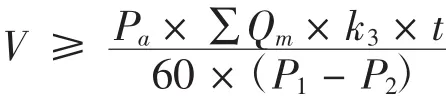

当外部停电空压机停止工作,气控系统仅靠储气罐储存的压缩空气维持供气,以保证气控系统正常工作给定时间,按此条件计算储气罐的容积,计算公式如下:

式中:V 为储气罐容积,L;Pa为大气压力,MPa;P1为突然停电时储气罐内压力,MPa;P2为气控系统允许的最低工作压力,MPa;t为停电后维持气控系统正常工作时间,s.

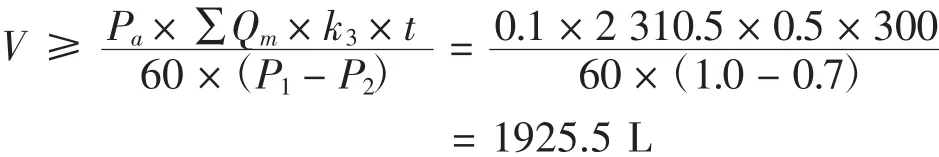

本文所述的气控系统要求空压机停止工作后,储气罐仍能维持气控系统正常工作3 min,即t=300 s,由此计算储气罐的容积大小。其中,大气压力Pa=0.1 MPa,突然停电时储气罐内压力P1=1.0 MPa,气控系统允许的最低工作压力P2=0.7 MPa,则有:

即储气罐容积至少为1 925.5 L,才能保证气控系统在空压机停止供气后仍能正常工作3 min.

3 结束语

针对炮弹自动拆解生产线,其主要采用气动元件作为拆解过程各动作的执行元件,因此需对其气控系统进行设计。本文通过描述该生产线的工作流程,引出其气控系统的组成,并依据每个气缸的工作参数,计算了单个气缸的最大耗气量与平均耗气量、气控系统的最大耗气量与平均耗气量;同时还计算了空压机的需求输出压力与输出流量,为空压机选型提供指导;最后计算了储气罐容积,其储存的压缩空气能保证气控系统在空压机停止供气后仍能正常工作给定时间。