基于Ansys的磁保持电磁选针器瞬态仿真

2018-12-22袁嫣红徐文炜彭来湖

袁嫣红, 徐文炜, 彭来湖

(浙江理工大学 浙江省现代纺织装备技术重点实验室, 浙江 杭州 310018)

随着智能化时代的到来,纺织行业将面临再一次的产业升级、转型,纺织企业对机械设备的要求越来越趋向于高速、高质、高产以及智能化[1]。其中圆纬机具有产量高、花型变化快、经济效益高等特点,其电脑化、智能化需要各种电子装置与之配套,这些装置的技术水平往往决定了整机的水准。为满足更高的织造要求,电子提花技术应运而生[2],而电子选针装置是电脑提花机的核心部件,其性能是决定圆纬机性能的一个重要参数。

圆纬机的选针方式主要有压电式和电磁式 2类:压电式选针器以压电陶瓷片作为驱动器件,在受到施加的电场后,根据压电材料的逆压电效应,压电陶瓷片弯曲到预先记忆的形状进行选针;电磁选针器通过给线圈通入某一方向的电流磁化铁芯,被磁化后的铁芯与永磁体组件产生相互作用力带动选针刀头摆动,实现选针。

由于电磁选针器的价格是压电式选针器的五分之一,因此,其市场潜力巨大。电磁选针器又可细分为电保持选针器和磁保持选针器2类。工作时,电保持选针器需要持续通电,而磁保持选针器切换后不需要通电来保持其选中位置。相对而言,磁保持选针器响应速度和发热情况优于电保持选针器,因此,近几年其应用逐渐扩大。但随着圆纬机速度的不断提升,如何提高电磁选针器的选针响应速度和工作稳定性来满足圆纬机的发展要求是电磁选针系统发展必须面对的问题。众多学者针对这个问题从不同的角度进行了研究:文献[3]基于测试的角度,开发了专门的选针器频率检测系统来有效检测选针器的刀头故障,以此来提升选针器的稳定性和可靠性;文献[4]从驱动的角度,采用高速串行总线的选针驱动器设计方法,以多节点形式连接多个选针器,在一定程度上解决了选针器出现的不稳定现象;文献[5-6]从结构和磁场的角度,通过仿真分析的方法来优化提升选针器的选针性能;文献[5]同时利用Ansoft Maxwell软件建立电磁阀的3-D有限元模型,并运用该模型进行电磁场静态仿真分析,得出永磁体组件所受的电磁力大小随线圈匝数、永磁体材料等级、气隙宽度、铁芯直径的影响关系,间接反映选针速度的快慢,通过设置上述参数来提升选针性能;文献[6]通过瞬态仿真探究了驱动电压、线圈匝数、永磁体材料和铁芯形状等主要参数对选针器工作性能的影响,得出通过提高驱动电压、增加线圈匝数或选用矫顽力较大的永磁体均可提高响应速度和转动力矩;文献[7-9]详细介绍了电磁选针器的工作原理及其工程设计方法,分析了选针器的电磁特性,并成功地应用于电脑提花圆纬机的提花控制。以上改进措施及理论研究均对电磁选针器的性能提高有一定的作用,但针对磁保持电磁选针器特有的半硬磁铁芯和脉冲驱动方式的分析均没有涉及。

选针器的性能主要包括选针响应速度、保持力矩和寿命三大指标。其性能与选针器结构和驱动方式密切相关,针对现有结构,本文以磁保持选针器为研究对象,从理论上分析了选针器部件半硬磁铁芯和永磁体组件间的相互作用关系。利用Ansys三维瞬态电磁场仿真功能,建立合适的仿真模型,重点探究了选针器中的半硬磁铁芯的磁特性对选针性能的影响。在选针驱动对选针性能影响的研究上,利用实验室已有的实验台,采用全面实验法,通过改变输入电压值及脉冲宽度,得到一系列的选针响应速度参数,开展驱动电压和电压脉宽与选针器性能的对比实验研究。

1 选针器工作原理分析

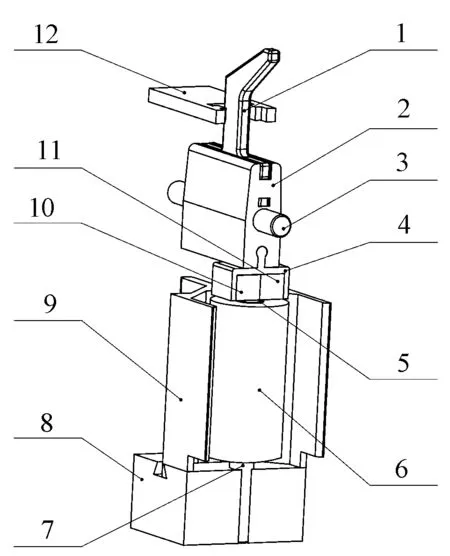

本文分析所用选针器共有8段,其中各段的工作性能一致,因此,只分析其中一段,其结构示意图如图1所示,主要由半硬磁铁芯、线圈、永磁体组件、刀头、限位挡板等组成。

1—刀头; 2—刀头固定块; 3—转轴; 4—永磁体卡块; 5—铁芯塑料套; 6—线圈; 7—铁芯; 8—底座; 9—外壳; 10—永磁体一; 11—永磁体二; 12—限位挡板。图1 单段选针器结构示意图Fig.1 Schematic diagram of a single section needle selector

图2示出选针器的剖面图。

图2 选针器剖面图Fig.2 Profile of needle selector.(a) Left position of culter head; (b) Right position of culter head

在不工作时,选外器初始位置如图2(a)所示,其中左右2个永磁体固联在一起并由永磁体卡块固定,且二者充磁方向相反,左侧永磁体磁性为N极在上、S极在下,右侧永磁体则与之相反,即S极在上、N极在下。由于磁保持电磁选针器中的铁芯在磁化后具有磁性,类似永磁体性质,初始阶段铁芯上端为N极,下端为S极,铁芯对左侧永磁体具有吸引力,对右侧具有排斥力,而由于永磁体卡块的作用,使二者共同受到一个逆时针方向的转矩,因此,刀头也受到一个逆时针的转矩,而又由于极限挡板的作用,初始状态刀头保持在极限左侧位置。当电磁选针器在反向高脉冲电压下,铁芯的磁性变化为上端S极,下端N极,而2个永磁体的磁性不会发生变化,故刀头随着永磁体的顺时针摆动到右侧,此状态如图2(b)所示;因此,通过正负脉冲电压的驱动,可实现选针刀头从一侧极限位置摆动到另一侧极限位置的运动,从而控制其外部相应的提花片是否压入针槽,来控制织针是否进入三角实现提花。

2 半硬磁材料对选针性能的影响

2.1 瞬态仿真分析

2.1.1瞬态分析理论基础

在脉冲电压激励下,磁保持选针器模型中的永磁体组件在转动过程中,磁场和转矩等物理量是随时间变化的函数。Ansys 17采用的三维网格剖分单元是有限元理论中最为稳定的四面体单元,如图3所示。

在四面体网格划分时,必须遵从一定的规律,简单来讲即满足右手螺旋定则, 沿着I-J-K方向,拇指指向L方向。四面体4个顶点上的坐标可以表示

图3 四面体单元Fig.3 Tetrahedron element

为(xI,yI,zI)、(xJ,yJ,zJ)、(xK,yK,zK)、(xL,yL,zL),4个顶点上的场量U可以由坐标表示为式(1)所示形式。

UI=a+b·xI+c·yI+d·zI

UJ=a+b·xJ+c·yJ+d·zJ

UK=a+b·xK+c·yK+d·zK

UL=a+b·xL+c·yL+d·zL

(1)

式中:a,b,c,d为待求量,只要4个顶点的坐标和顶点上的场量已知,即可通过求解该方程组,解得这 4个量。即

a=UIxJyJzJ

xKyKzK

xLyLzL-UJxIyIzI

xKyKzK

xLyLzL+UKxIyIzI

xJyJzJ

xLyLzL-ULxIyIzI

xJyJzJ

xKyKzK1xIyIzI

1xJyJzJ

1xKyKzK

1xLyLzL

(2)

同理可求出b、c、d的量,再代入式(1)中,根据插值基函数就可计算得到单元内各点的场量。三维瞬态磁场中,对于低频瞬态磁场,麦克斯韦方程组可写为

(3)

在式(3)的基础上,可以构造出2个恒等式,如式(4)所示。

(4)

dxdtt+Δt={xt+Δt}-{xt}Δt

式中,x既可表示位移,也可表示角度。

2.1.2仿真建模求解

电磁选针器在Ansys中建立的仿真模型如图4所示,主要包括绕组线圈、永磁体组件、铁芯,铁芯塑料套、外壳、底座等结构体及运动求解域Band和真空求解域Region。对比图1,此模型省略了刀头,永磁体卡块,刀头固定块和挡板,这样一方面简化了分析过程,且刀头的摆动就是依靠永磁体组件受力摆动而驱动的,二者所受的力成正比,且转动惯量的大小设置为包含了刀头和永磁体夹块质量的等效转动惯量;另一方面设置运动域Band时,必须将运动件全部包围在内且不和其余零件干涉,内部不能含有静止物体,而转轴和限位挡板是不动的,故舍去。

图4 3-D仿真模型Fig.4 3-D simulation model

由于磁保持选针器的驱动电压由正负脉冲组成,而Ansys上的每路输入电压只能设置成一个方向,所以采用正24 V脉冲电压V1与负24 V脉冲电压V2相叠加得到电压V3的方式实现激励加载,如图5所示。图中R1为线圈电阻,阻值为2.5 Ω。

图5 外加激励电路Fig.5 External excitation circuit

在Ansys 3-D 环境中,绕组线圈用圆柱体来设置,但在绘制运动求解域时必须设置成具有真实边界的三维实体,故绘制Band时使用多面体,并设置面数为50,然后创建真空区域Region,区域大小向外延伸为20%。设置完毕后进行网格划分,综合考虑精度和运算量,将关键部件永磁体组件、线圈、铁芯的网格设置比其他部件细致,剖分效果如图6所示。

图6 模型网格剖分Fig.6 Model mesh generation

网格划分完成后,进行运动类型设置。根据实际选针运动情况设置为旋转型。永磁体组件绕如图4 所示的Z轴逆时针方向旋转,此方向为运动的正方向,运动行程设置为0°~11.6°。之后进行瞬态求解器的设置,将仿真时间设置为0.06 s,仿真步长设置为0.000 1 s。以上步骤完成后,检查网格剖分效果和剖分质量,以及参数是否设置正确,正确无误后进行仿真求解,求解完毕后导出位移及转矩等仿真结果。

2.2 仿真模型合理性的验证

针对实验室现有的磁保持选针器进行仿真运算。根据实测值,分别设置半硬磁铁芯关键参数剩磁Br和矫顽力Hc分别为1.4 T和14 328 A/m时,设置2块永磁体磁性均为876 396 A/m,且充磁方向相反,线圈设置为cooper,底座、外壳设置为iron,铁芯塑料套设置为polyethylene,在图5外加激励下,得到如图7所示永磁体组件所受转矩变化曲线。

图7 转矩曲线Fig.7 Torque curve

从图7很容易看出第1个周期不稳定,第2个周期后性能才稳定,仿真结果才具有重复性,这是因为半硬磁铁芯材料,具有不可逆磁化功能,即在外界磁场的作用下,铁芯被磁化,从起始状态变换到另外一个磁化状态。当去掉外磁场,这个磁化状态既不是按照原来同一路径,又不回到原来的起始磁化状态。同样,在铁芯完成一个初始化过程后,选针运动才与实际状况相吻合,而圆纬机上选针器实际工作前均已被初始磁化,因此,本文采用和分析的数据均是稳定工作后的数据,从图2(a)状态摆动到图2(b)状态的一个完整过程。图8为仿真得到的摆动运行规律曲线。

图8 仿真曲线Fig.8 Simulation curve

为验证仿真模型和参数设置的合理性,需要通过实验进行验证。针对同样的磁保持选针器,搭建了由激光位移传感器、应变式压力传感器和实时采集与处理系统组成的测试台。稳定周期下的位移曲线实测结果如图9所示。对图9所示的位移转换到选针刀头摆角后,与仿真曲线进行对比可以看出,二者变化规律一致,且摆动到位时间也一致。由于仿真中没有考虑选针刀头与限位挡板的碰撞,所以仿真时没有出现图9中的回弹现象。同时对选针到极端位置时的保持力也进行了实际测量,结果为27.68 mN,与仿真得到的稳定值 27.77 mN相近。由图9可得出,选针到位且保持稳定后需3.3 ms,针对所分析的8段电磁选针器,在实际工作中,只需每段选针刀头保持选中状态的时间大于针筒转过1个针距所需时间t,用于切换选针状态的时间小于7t即可,或者说选针频率大于1/(7t+t)。由此推算出测试所用磁保持电磁选针器的最高选针频率可达7/(8×3.3 ms)=265 Hz,故能满足实际生产过程中选针动作频率为120 Hz的要求。

图9 实验曲线Fig.9 Experimental curve

2.3 剩余磁化强度对选针性能的影响

在完成和验证的仿真模型基础上开展剩余磁化强度对选针器性能影响的仿真研究。

在磁滞现象中,把保持稳定的磁化强度叫做剩余磁化强度,用Br表示。在使用图8所对应的参照模型材料不变情况下,只通过设置半硬磁材料磁滞回线中的Br参数分别为1.2、1.4、1.6和1.8 T,为更加直观清晰反应曲线特点,制作不同Br、时间点情况下摆动角度表,如表1所示。可知,随着Br的增大,选针刀头摆动到位时间明显变短,即选针速度得到了提高。

表1 不同Br、时间点情况下摆动角度Tab.1 Angle of swing at different Br and time points

理论上,当外界激励电压消失后,Br的值就是半硬磁铁芯上端的磁通密度,Br值越大,其与永磁体组件之间的相互作用力也就越大,从而带动永磁体组件旋转的转矩也越大,摆动时间越短。

2.4 矫顽力对选针性能的影响

在使用图8所对应的参照模型材料不变时,只通过设置半硬磁材料磁滞回线中的矫顽力Hc参数分别为9 552、14 328、19 104、23 880 A/m,同样为了更加直观清晰反应曲线特点,取5个关键点,如表2所示。可知:当时间为22 ms时,选针刀头的摆动角度均为0.00°,即选针刀头还没开始摆动;当时间为 22.5 ms时,Hc为9 552 A/m时摆动较快,摆动角度为0.52°,随着Hc的增大,选针刀头所摆动的角度反而减小。当时间为24 ms时,Hc越大,永磁体组件摆动到此时刻角度越大。分析可得随着Hc的增大,选针刀头摆动到要求位置时所需时间越短,但是其启动速度反而降低。这是因为Hc越小,外加的电压激励可先到达磁滞回线上Hc对应点,所以启动速度快。但是随着Hc的增大,其最大磁能积也会增大,因此,整体上选针刀头摆动到位的时间较短,从而选针速度更快。

表2 不同Hc、时间点情况下摆动角度Tab.2 Angle of swing at different Hc and time points

3 驱动电压和脉宽对选针速度的影响

3.1 脉冲宽度对选针性能的影响

由于半硬磁铁芯材料具有磁保持的特殊性质,故所需外加激励不需要一直通电,只需一个脉冲,使其走完磁滞回线路程即可,而脉冲宽度Wd对其选针效率也有较大影响。图10示出脉冲宽度分别为100、200、600、1 000、1 400、1 800 μs时,摆动角度与动作时间及保持力转矩的关系图。可以很明显看出,脉冲宽度越大,选针器的选针速度越高,但当脉宽达到1 400 μs之后,选针速度基本没有变化。这是因为所施加的驱动电压脉宽正比于磁场强度,当磁场强度达到一定程度再加强时,半硬磁铁芯的磁通密度增强的速度越来越慢,趋于磁饱和。

图10 不同Wd下的摆动到位时间和保持力矩图Fig.10 Wobble time and holding torque under different Wd

3.2 驱动参数对选针性能的比较

为更准确地研究驱动电压和电压脉宽对选针器摆动到位的影响权重,采用全面实验法进行研究。电压选取以当前的工作电压24 V为基准,上下各取两档;脉宽以图10为参考,选用对摆动时间影响较明显的范围内的值。实验中2个因素的取值情况见表3。

表3 因素取值表Tab.3 Factor table

利用全面实验法测得的部分计算结果见表4。到位时间指的是选针器从一侧摆动到限位挡板另一侧所需时间。

表4 全面实验摆动到位时间(部分)Tab.4 Full experiment of wobble time (part)

按照实验方差分析方法对实测结果进行分析,结果见表5,其中Kj(j=1,2,…,5)为每个因素在表中所对应第j种取值时所得的所有计算结果的平均值。例如表5中K2行电压因素对应值为 3.16 V,则表示对应在表4中电压脉宽因素选取 200 μs,电压取不同值时,所有情况下选针器到位时间的平均值为 3.16 V。Kj的大小反映了每列所对应的因素选针器在不同取值时对选针结果的影响,其值越小说明选针速度越快,选针器摆动到位时间越短。从表4 可以看出,在电压脉宽为100 μs和电压为12 V时,选针器无法摆动,因此,接下来的分析除去K1的特殊性,表5中Rp(p=23、34、45)为每一列中Kj(j=2,3,4)与Kj+1的极差,其大小反映了该列因素取值变动对计算结果的影响,值越大则表明影响越大,反之越小。由表5中可以看出,R23明显大于R34和R45,对应表3 的驱动参数,电压为24 V,脉宽为 300 μs 为实验取值范围内的关键点。在驱动取值范围中,随着电压和脉宽的增加,选针速度提高,但电压和脉宽增加到关键点之后,电压和脉宽的增加对选针速度变化的影响逐渐变弱。

表5 摆动到位时间极差Tab.5 Wobble time extreme

4 结 论

本文通过有限元瞬态仿真分析和实验研究相结合,就磁保持选针器中半硬磁铁芯磁滞回线中的关键参数和外部驱动参数对选针器性能的影响进行了分析,得出以下结论:

1) 铁芯所选半硬磁材料的剩磁越大,其与永磁体组件的相互作用力也就越大,从而带动永磁体组件旋转的转矩也越大,选针响应速度更高。

2) 铁芯所选半硬磁材料的矫顽力越大,尽管选针启动速度低,但其摆动到要求位置时所需时间却更短,综合结果选针速度更高。

3) 驱动电压脉宽越大,选针器的选针速度越高,但当脉宽达到1 400 μs后,对选针速度的提升作用基本可忽略。

4) 针对确定的选针器结构和半硬磁铁芯材料,通过驱动关键点的分析可得出一个相对合理的驱动参数。

FZXB