仿生水平分支结构聚乙二醇/聚丙烯超细纤维制备及其液体水平扩散性能

2018-12-22张一风刘让同宋卫民

张 恒, 甄 琪, 刘 雍, 张一风,, 刘让同,, 宋卫民

(1. 中原工学院 纺织学院, 河南 郑州 451191; 2. 中原工学院 服装学院, 河南 郑州 451191;3. 天津工业大学 纺织科学与工程学院, 天津 300387; 4. 苏州多瑈新材料科技有限公司, 江苏 苏州 215600)

熔喷超细纤维材料是由超细纤维相互连接而成的三维网状多孔纤维材料,较大的比表面积和致密的孔隙赋予了其优异的屏蔽性和分离性,使得熔喷超细纤维材料在过滤与分离[1](如口罩、空气净化器等)、医疗卫生[2](如妇幼吸收性卫生用品等)和能源[3](电池隔膜)等领域具有广泛的应用,是目前公认的经济实用型超细纤维材料。熔喷超细纤维材料在这些领域独特的应用,很大程度上取决于连续流体在熔喷超细纤维间孔隙内的自由流动[4-5],因此,熔喷超细纤维材料的液体传输特性就成为了拓展其应用领域的关键和核心。

现有研究表明,液体在非织造材料内的传输主要作用于纤维表面和纤维间隙,可通过调整纤维特性(如纤维直径及分布、表面张力等)和纤维材料结构(如纤维排列等)来改变液体传输性能[6]。有学者尝试利用亲水整理剂后整理或将亲水母粒与聚丙烯切片共混改性的方式来提高聚丙烯熔喷超细纤维材料的液体传输特性:李健男等[7]采用亲水后整理方式研究了聚丙烯熔喷超细纤维材料的亲水性;苏张芸等[8-9]探究了利用亲水母粒共混工艺提高亲水性的可能性,并探究了其在电池隔膜领域的应用。现有研究均从改变纤维亲水性的角度来分析聚丙烯熔喷超细纤维材料的液体传输特性,但很少探究其结构特征对液体传输特性的影响规律。

分支结构作为一种非常普遍而特殊的结构,典型特征为主干连接多个支干,并形成传输通道,其特点为网状扩散结构,可使流动阻力减到最小,典型的分支结构有叶脉、河流和闪电等[10-11]。其中叶脉是大自然依据物质(液态水)传输效率和营养供给效率原则而进化出的分支结构多层级网络形态[12]。在纤维材料领域,有研究模拟分支结构的非对称网络特征来增强液体在特定方向上传输特性:Fan等[13]研制了有3层结构的机织物,并通过经纱贯穿织物底层和顶层形成连续的导水通道,来模拟多层次分叉导水仿生结构;周艳卫等[14]利用双面织物结构线圈数的差异来加速液体的传输。这些都为研究熔喷超细纤维材料模仿分支结构来增强其液体传输特性提供了方向。

国内外学者对亲水性聚丙烯熔喷超细纤维材料制备工艺的研究取得了显著的成果,但基于液体传输性能的聚丙烯熔喷超细纤维材料分支结构构建研究较少,因此,本文通过聚丙烯(PP)和聚乙二醇(PEG)复合熔喷技术制备水平方向上纳米纤维连接超细纤维的分支结构,并研究了制备工艺对结构特征参数和液体水平方向的传输性能(水平扩散速度、浸润时间和润湿速度)的影响。

1 实验部分

1.1 实验材料

聚丙烯切片(熔点为154 ℃,熔融指数为 1 525 g/(10 min),等规度>97%),广东维弈科技有限公司;聚乙二醇(相对分子质量为3 600~4 400,水分质量分数≤1.0%,凝固点为54 ℃),江苏省海安石油化工厂;亲水整理剂(密度为 1.05 g/mL,黏度为 1 030 mPa·s,pH值为6~7,活性物质量分数>93%),司马化工(佛山)有限公司。

1.2 实验方法

图1示出样品制备工艺流程图。制备工艺参数见表1。其中接收距离为150 mm,热空气温度为250 ℃,牵伸风压为 0.3 MPa。

图1 样品制备工艺流程Fig.1 Manufacture technology of samples

表1 实验方案Tab.1 Experimental scheme

首先将PEG/PP切片(PEG的质量分数分别为0、8%、12%、15%和20%)从料斗送入螺杆挤出机内软化熔融成聚合物熔体,此后聚合物熔体在计量泵定量挤压作用下均匀地输送到熔喷模头。然后聚合物熔体以熔体细流的形式从喷丝孔内挤出,并在高速热空气的牵伸作用下形成微纳米纤维,在接收帘上形成 PP/PEG熔喷非织造布。最后将PP/PEG熔喷非织造布经质量分数为5%的亲水整理剂处理后送入50 ℃的热风烘箱内烘干,制备得到PP/PEG超细纤维材料试样。

1.3 性能测试

1.3.1厚度测试

依据GB/T 24218.2—2009《纺织品 非织造布试验方法 第2部分:厚度的测定》,通过YG(B)141D型数字式织物厚度仪(温州市大荣纺织仪器有限公司)进行测试,测试用压脚面积为 1 000 mm2,压力为50 cN,加压时间为10 s,每组样品测试 10块,结果取平均值。

1.3.2面密度测试

依据GB/T 24218.1—2009 《纺织品 非织造布试验方法 第1部分:单位面积质量的测定》,测试各试样的面密度。

1.3.3表面形貌观察及纤维直径测试

样品的形态结构通过MERLIN Compact型场发射扫描电镜(德国ZEISS公司)进行观察,并对扫描电镜照片中纤维直径进行统计,获得纤维直径及其分布。

1.3.4液体水平扩散测试

通过MMT型织物液态水分管理测试仪(美国SDLAtlas公司)测试试样上下表面润湿时间和浸润速率,测试液体为去离子水,测试温度为23 ℃。

液体水平扩散速度测试采用水痕面积-时间法,采用微量注射器(100 μL)向水平放置的试样表面滴加1滴20 μL的液体,并用摄像机观察液滴接触试样后10 s内的表面润湿面积。

2 结果与讨论

2.1 结构形态分析

2.1.1基于直径差异的分支网络结构

图2示出叶脉及试样的分支结构形态。叶脉网络是叶片的供水管道系统,其特征为主脉(一级分支)连接多个次脉(二级分支)和超细脉(三级分支)形成网状脉序。其作用机制为传输梯度依次从超细脉、次脉和主脉传输,并通过导管直径和叶脉密度等脉序的结构差异来保证物质的输送效率[15]。众多研究表明,子分支直径的大小(导管直径)和单位面积内子分支的数量(叶脉密度)是反映叶脉结构有效性的核心参数,也是仿生分支网络结构的关键[16],因此,基于液体作用于纤维表面而沿着纤维长度方向传输可以认为,数根纳米纤维同时搭接于超细纤维而形成基于直径差异的分支网络,对于液体传输效率是具有调控效益的。

R0—一级分支直径;Ri—二级分支直径;Rj—三级分支直径。图2 叶脉及试样的分支结构形态(×3 000)Fig.2 Branching structure of leaf veins with natural branching network (a) and samples (b) (×3 000)

图3示出1#、4#、6#和8#试样的表面结构形态电镜照片。可以看出:PEG/PP超细纤维材料主要由 3种直径分布的纤维组成,分别为直径在2 000 nm以上的粗纤维,直径在800~2 000 nm的超细纤维和直径在180~800 nm的纳米纤维,这3种纤维互相纠缠在一起形成致密的网络结构;从图3(a)~(c)对比可知,3种纤维主要在水平方向上排列分布而互相重叠,内部和表层的纤维排列方式是一致的,均为杂乱、随机的水平排列,因此,可将PEG/PP超细纤维材料看作由多层薄型纤维网组成厚型纤维材料,每层均由3种纤维重叠而成。同时,从图3还可以看出,数量相对较少的粗纤维(直径在 2 000 nm以上)相互重叠形成较大的纤维间隙,数量较多的超细纤维和纳米纤维则分布于粗纤维的间隙内,进而在水平方向上形成多根纳米纤维搭接于同1根较粗的纤维,从形态上形成1根粗纤维分叉多个纳米纤维的网络结构,结构形态上类似于仿生分支的多层次网络结构,为增强液体在水平方向上沿纤维的快速传输提供了结构基础。

图3 样品表面结构形态电镜照片(×1 000)Fig.3 SEM images of samples surface(×1 000)

另外,从图3可以看出,PEG/PP超细纤维材料试样具有直径小于800 nm的纤维,出现这一情况的可能原因是:实验所用的熔喷模头的喷丝孔直径为0.25 mm,小于常规的喷丝孔直径(0.3~0.4 mm),为熔喷成型方法制备纳米纤维提供了可能性;熔喷超细纤维成型过程也是高速热气流的牵伸作用力克服大分子间的黏滞力,熔体极度牵伸变细的过程;与PP不相容的PEG的加入,会明显降低PP熔体的黏度,从而为熔体细流牵伸成纳米纤维提供基础。

结合图2~3还可以看出,PEG/PP超细纤维材料试样具有800 nm以下、800~2 000 nm和 2 000 nm以上3种直径分布的分支结构,可以用纤维直径差异来反映叶脉分支结构的导管直径差异。800 nm以下的纳米纤维作为分支结构中的三级分支,800~2 000 nm的超细纤维作为分支结构中的二级分支,而2 000 nm以上的纤维作为分支结构中的一级分支,则可根据纤维直径分布将PEG/PP超细纤维材料看作具有三级分支结构的纤维材料,并利用二级分支和三级分支的纤维数量与一级分支纤维数量的比值来表征分支密度,用于反映分支网络的发达程度。

2.1.2纤维排列微观结构形态

本文所制备试样的平均面密度为14.87 g/m2,平均厚度为0.21 mm,表2示出各试样的纤维直径分布。可以看出,PEG质量分数和熔体温度对PEG/PP超细纤维材料的直径分布有显著影响。当PEG质量分数为8%时,800 nm以下纤维约占40.63%,而当PEG质量分数为20%时,800 nm以下纤维比例达到了63.64%。同时,随着熔体温度的增大,800 nm以下的纤维数量所占比例也增大。造成这一现象的原因可能为,在PEG与PP共混的熔体体系内,PEG小分子分散在PP大分子链之间,降低了共混体系的表观黏度,而熔体温度的增大和PEG质量分数的提升都会造成共混体系的流动性增强,从而熔体受气流牵伸后纤维直径较小[17]。从表2中还可以看出,如果将2 000 nm以上的纤维比例看作分支密度为100%的一级子分支,则随着PEG质量分数从8%增大到20%,800 nm以下的纳米纤维所组成的三级子分支的分支密度从186%增大到420%,而800~2 000 nm超细纤维组成的二级子分支的分支密度则在140%~171%之间。综上可知,通过调整PEG的质量分数和熔体温度可对分支结构中三级子分支的密度进行调控。

表2 纤维直径分布及分支密度Tab.2 Fiber diameter and fineness distribution of samples %

2.2 PEG/PP超细纤维液体水平传输性能

2.2.1液体水平扩散速度

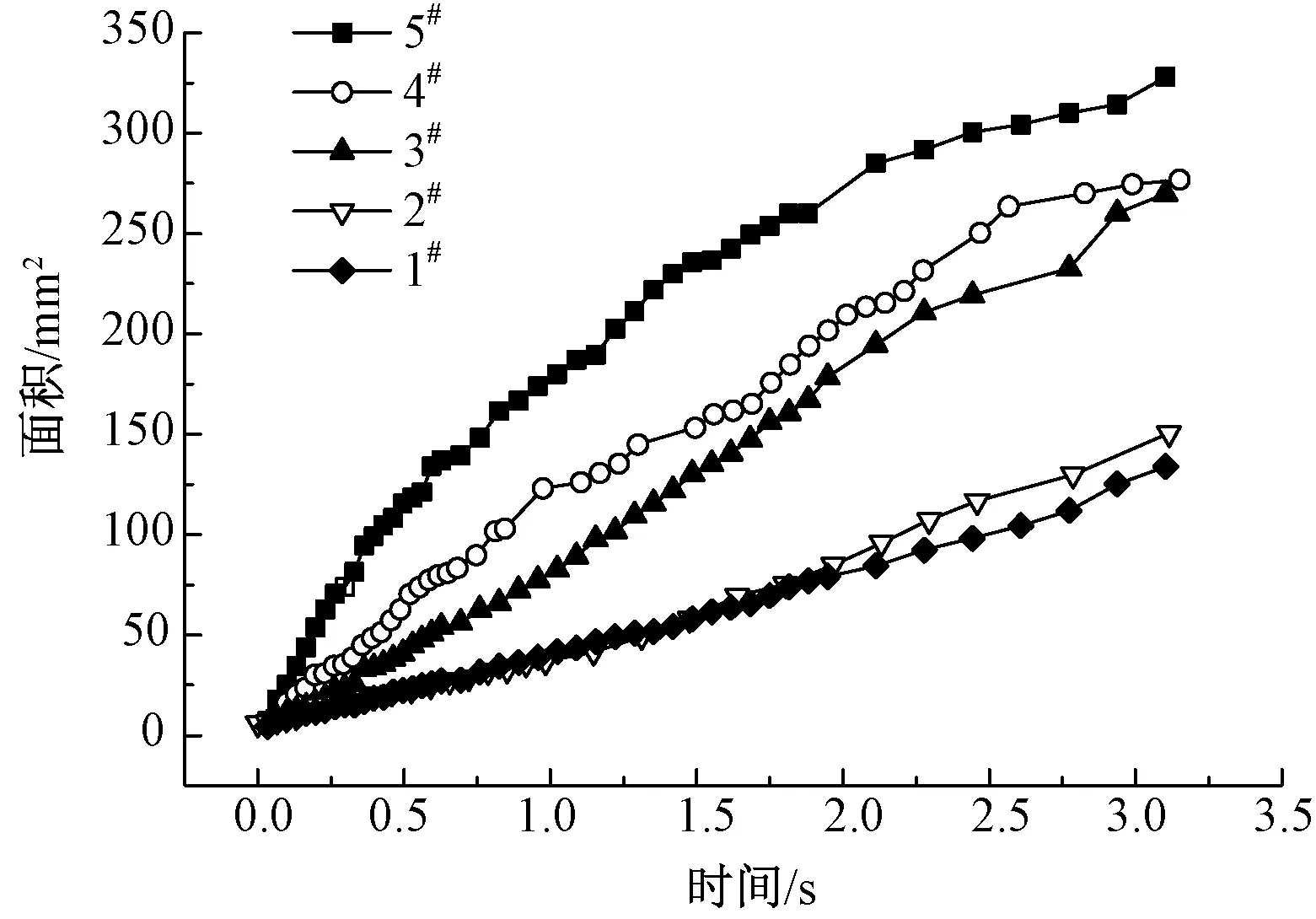

图4示出PEG/PP超细纤维试样的液体扩散面积随时间的变化曲线,图5示出试样4#在不同时间点的水痕面积照片。

图4 液体扩散面积随时间的变化曲线Fig.4 Liquid diffusion area varying with time

图5 试样4#在不同时间点的水痕面积照片Fig.5 Wetting area of sample 4# at different time

从图4可以看出,不同试样的水痕面积均随着时间增大而呈现增大的趋势:在起始阶段(0~0.5 s),水痕面积随时间呈现急速增大的趋势,结合图5(a)、(b)清晰地看出样品表面的液滴痕迹,可以判断液滴在此段时间内主要从样品表面快速进入到样品的内部区域,其主要驱动力为重力,因此,起始阶段(0~0.5 s)内水痕面积快速扩大的主要因素为重力;在快速扩散阶段(0.5 s~2.5 s),水痕面积随时间快速增大,结合图5(c)~(e)可知,此段时间内,液滴主要在样品内部进行扩散,其主要驱动力为毛细作用力和水势压力,同时,水痕在此阶段逐渐扩散成一定的椭圆形,主要原因为液滴主要作用于纤维表面而沿着纤维的排列方向扩散;其中5#试样的水痕面积最大,其次为3#和2#试样,可能原因为5#样品800 nm以下的纤维比例较大,其三级分支结构的分支密度更大; 2.5~3.5 s后的时间段内水痕面积在毛细作用下开始稳定增大。

2.2.2浸润时间

上下表面浸润时间是指从液态水接触到样品上下表面到样品开始吸收水分所需的时间,用于评价样品的吸湿性;浸润时间越短代表其吸湿性越好。图6示出上下表面润湿时间与三级分支密度的关系曲线。

图6 润湿时间与三级分支密度的关系曲线Fig.6 Upper (a) and lower(b) wetting time varying with third branch network density

从图6(a)中可以看出,上表面的润湿时间均随着三级分支密度的增大而呈现线性降低,具体表现为随着三级分支密度从114%增大到420%过程中,其上表面浸润时间从3.234 s减小到2.215 s。从图6(b)也可以看出,下表面润湿时间也随着三级分支密度的增大而呈现线性降低。各试样的润湿时间方程均满足:

y=ax+b

式中:y为润湿时间,s;x为三级分支密度,%;a、b为常数。

3 结 论

1)基于高速气流牵伸的熔喷成型技术,以PEG和PP为原料,从仿生角度制备了具有水平分支结构的PEG/PP超细纤维材料,结果发现,样品主要由3组直径分布的纤维组成,分别为直径在 2 000 nm 以上的粗纤维,直径在800~2 000 nm的超细纤维和直径在800 nm以下的纳米纤维,这3种纤维互相纠缠,并在水平方向呈现多根纳米纤维搭接于同 1根超细纤维的状态,进而样品微观形态在某特定方向上呈连续或准连续的多级分支网络结构,为液体沿纤维的快速传输提供了结构基础。

2)通过调节PEG质量分数和熔体温度可调控纤维的直径分布,并可用纤维直径差异来反映分支结构的导管直径差异,进而将PEG/PP超细纤维材料看作具有三级分支结构的纤维材料,利用二级分支和三级分支的纤维数量与一级分支纤维数量的比值来表征分支密度,用于反映分支网络的发达程度。

3)水痕面积均随着浸润时间的延长表现为急速增大(0~0.5 s)→快速扩散(0.5~2.5 s)→稳定增大的变化趋势,同时大的三级分支密度可增大水痕面积;同时,样品上下表面的润湿时间均随着三级分支密度的增大而呈现线性降低。

FZXB