气泡纺技术及其纳米纤维的工业化生产

2018-12-22何吉欢李晓霞

何吉欢, 李晓霞, 田 丹

(1. 苏州大学 纺织与服装工程学院, 江苏 苏州 215123;2. 苏州大学 现代丝绸国家工程实验室, 江苏 苏州 215123)

纳米纤维是指直径为纳米尺度而长度较大的具有一定长径比的线状材料,普通纤维中填充纳米纤维进行改性后的纤维也称为纳米纤维。一般来讲,纳米纤维直径介于1~100 nm之间,但从广义上讲,直径小于1 000 nm的纤维均称为纳米纤维。纳米纤维具有很多其他材料不具备的优异性能,如很高的比表面积、纳米级的微小尺寸、良好的纤维连续性、稳定的力学性能等。同时,由纳米纤维聚集形成的具有三维立体多孔结构的纳米纤维膜材料也具有很多优点,如很小的孔径、较高的孔隙率、良好的连通性、堆积密度可控等,可作为纳米科学和纳米技术的基本构筑基元[1-3]。

为满足当代社会对纳米纤维的大量需求,以及纳米纤维的高性能性、应用广泛性以及不可替代性,各种制备生产纳米纤维的方法相继出现,如熔喷法、化学气相沉积法(CVD)、模板法、双组分复合法、原纤化法、静电纺丝法等[4-6]。开发简单方便、效率高、速度较快且稳定性好的纳米纤维制备方法成为该领域的研究重点。2006年,何吉欢[7]提出了一种新颖的纳米纤维制备技术——气泡纺丝技术。该技术受蜘蛛纺丝原理启发,通过仿生蜘蛛纺丝、结合气泡动力学原理,开发了气泡纺丝装置,在一定程度上实现了纳米纤维的小批量生产制备[8]。本文简要介绍气泡纺的起源、开发,以及气泡纺近几年的发展,通过气泡纺装置的逐步改进以满足纳米纤维的工业化生产需求。

1 气泡纺丝技术的提出及发展

1.1 气泡纺丝技术

众所周知,蜘蛛具有天然的纺丝机构,气泡纺丝技术是受蜘蛛纺丝的启发而提出的。图1示出蜘蛛腹部后部放大的图片[9]。可以看出,蜘蛛的腹部后部分布着数万根圆管和圆孔,称之为纺丝管和喷丝孔,纺丝管为纳米级,同时,喷丝孔的顶端可看到纳米级气泡。气泡主要受表面张力的作用,由气泡动力学可知,气泡的大小和气泡内外压差决定其表面张力大小,气泡的半径越小,受到的表面张力就越小[10]。而蜘蛛纺丝器顶端的气泡半径只有10 nm,根据气泡动力学可知,很小的力就可以纺丝。基于这种自然现象,提出了气泡纺丝技术,使“蜘蛛纺丝”技术成为现实。

图1 蜘蛛纺丝Fig.1 Spider spinning

气泡纺丝的基本原理[8,11]为:利用气泵向纺丝溶液中通入气体,在气流的作用下,自由液面上出现连续均匀的气泡,并呈现出一定的规律,溶液表面的气泡就相当于传统静电纺丝方法中的泰勒锥。溶液连接高压静电装置的正极,接收板连接负极,此时电荷会均匀地分布在纺丝液表面,液面上的气泡表面也将均匀地分布电荷。在电场力的作用下,气泡变得很不稳定。电场力不断增加,达到一定值(等于或大于气泡的表面张力)时,气泡表面变得很剧烈不稳定,气泡易分裂破碎,从而产生无数根带电射流。射流在静电力的作用下飞向带负电的接收板,溶剂快速挥发固化成纳米纤维,最终沉积在接收极板上。图2示出典型的气泡静电纺丝示意图。

图2 气泡静电纺丝Fig.2 Bubble electrospinning

气泡纺丝技术简单、高效,可应用于工业化制备纳米纤维,其主要原因有:1)气泡相当于传统静电纺丝中的泰勒锥,不需要静电力产生泰勒锥,纺丝所需要的电压减小,纺丝过程可在较低电压下完成,并且效率很高;2)与传统静电纺丝中的泰勒锥相比,气泡纺丝形成的气泡表面积和体积更大,气泡破裂产生无数的碎片瞬间形成射流,纳米纤维的产量远远大于传统静电纺丝的产量;3)气泡纺丝中气泡的数量可通过气流或其他方式进行调节,不需要依赖电场力来调节,因此,在相同的电压下,气泡纺形成的射流更多,纺丝的产量远远大于传统静电纺丝的产量。

1.2 气泡纺丝技术的发展

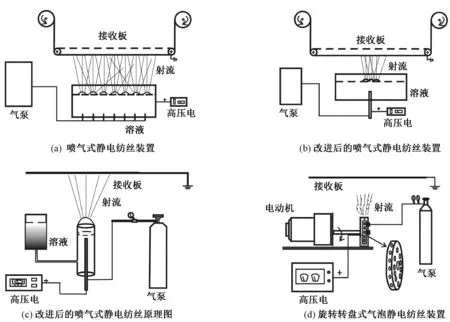

图3示出气泡静电纺丝装置及原理图。

图3 气泡静电纺丝装置及原理图Fig.3 Bubble electrospinning. (a)Jet electrospinning device;(b)Jet electrospinning device after modification; (c)Jet electrospinning principle after modification;(d)Rotating disc type bubble electrospinning device

刘雍等申请了关于气泡纺的首个专利[12]:一种可用于大批量生产纳米纤维的喷气式静电纺丝装置,其结构原理如图3(a)所示。溶液池的底部设置多个通气口,可同时产生大量的气泡,高压电正极连接纺丝液,接收装置为辊筒式的连续传输装置并且接地。为更好地控制纺丝过程中的气流、气泡形成的大小和产生的数量,又对该装置进行了改善,改为单个通气孔,取消多气孔[13]。图3(b)为改进后的设备原理图,该设备适用于实验室小规模生产制备纳米纤维。此后,课题组人员又提出了单气泡纺丝装置[14],纺丝原理如图3(c)所示。该设备可精确地调节气泡纺丝过程中气泡产生的速度、大小以及数量,而且比较稳定。还可通过调节纺丝电压、气流、接收距离等相关参数,优化产生的纳米纤维,改善纤维形貌。气泡是纺丝过程中的重要参数,通过该装置可很好地研究单个气泡的运动规律,分析气泡的产生、分裂、破碎、射流形成和运动等过程,来研究不同形貌的纤维成形机制。

基于上述研究,纺丝过程的稳定性、纤维形貌以及纤维膜的特性主要由气泡决定:气泡产生的数量和频率影响纤维的产量;气泡体积的大小影响射流的数量和初始加速度;气泡的厚度影响纳米纤维的粗细。为更精确地控制调节气泡的数量、大小以及产生速率,何吉欢等[15]研发出一种新型的气泡纺丝装置——旋转转盘式气泡纺丝装置,其结构如图3(d) 所示。改进了气泡发生装置,用多孔圆盘作为气泡发生器,圆盘的顶端和侧面有一一对应、尺寸固定的孔,且彼此连通。当圆盘在纺丝液中旋转时,圆盘顶端的孔内将浸入纺丝液从而形成液膜。转盘侧面有气流进入,孔内的纺丝液膜在气流作用下形成气泡,气泡在电场力作用下不断被拉伸变形,最后破裂形成无数根射流。通过改变转盘上孔的参数以及转盘的旋转速度,可很好地控制气泡的大小和产生速率。

2 几种改进的气泡纺丝方法

2.1 气流气泡纺丝方法

环保和成本问题是工业化生产主要考虑的因素,从环保和成本角度出发,气流气泡纺丝方法被提出[16-17],这是在传统气泡纺丝的基础上,用气流作用来代替电场力作用的纺丝技术。利用具有一定速度、温度的气流来克服气泡的表面张力,通过气流的作用使气泡快速破裂,破裂的碎片在气流作用下被拉伸细化形成微/纳米纤维。

图4示出气流气泡纺丝示意图。

图4 气流气泡纺丝Fig.4 Blown bubble spinning

由图4可以看出,首先向纺丝液的容器中通入气体,纺丝液的表面会形成稳定的气泡。此时,借助外部高速高温气流的作用力来克服气泡的表面张力,当气泡受到外加热气流作用时,气泡会被拉伸,最后破裂并形成无数根射流。射流在拉伸过程中溶剂迅速挥发,最终固化形成纳米纤维或者超细纤维沉积在接收板上[18]。

2.2 高产量气泡纺丝技术

考虑到纳米纤维的工业化生产,结合无针静电纺丝和传统气泡纺丝的原理提出了一种新型气泡纺丝技术[19],图5示出该纺丝方法的原理图。可以看出,气泡装置包含气泡发生器和纺丝头,二者设计为一体成旋转结构,当气泡发生器在纺丝液中旋转时,其表面和小孔处会形成纺丝液膜,然后通过气流的作用使液膜膨胀形成纺丝气泡,受气流作用不断被拉伸,体积膨胀,膜壁逐渐变薄,最后破裂形成射流。气泡发生器在溶液中不断旋转,其上始终被涂覆纺丝液,带电的纺丝液连续不断地形成独立的气泡膜,从而进行连续纺丝。

图5 新型气泡静电纺丝原理图Fig.5 Novel bubble electrospinning

气泡发生器连接高压电的正极,其表面及孔内薄膜的表面分布着带电电荷,在气流的作用下,孔内薄膜发生膨胀形成气泡,随着气流的进一步作用,气泡表面变得非常不稳定,在电场力、气流内外压力、表面张力的综合作用下,气泡开始分裂破碎形成射流,并且释放出大量的能量,从而引起气泡发生器上涂覆的其他纺丝液薄膜振动,因此,不仅小孔处有大量的射流,纺丝喷头顶端边缘处也会出现多股射流。在射流拉伸飞向接收板的过程中,溶剂快速挥发,最终形成纳米纤维沉积在接收板上。

该新型气泡纺丝技术有效提高了纳米纤维的产量,进一步实现了纳米纤维的工业化生产制备。图6 示出该新型气泡纺丝实验用自动化纺丝设备。为对比分析新型气泡纺丝的产量,分别使用该新型气泡纺丝设备和传统单针头静电纺丝设备进行纺丝实验对比。实验结果表明,采用该新型气泡静电纺丝技术得到的纤维的平均产量大于传统静电纺丝技术,平均产量约提高了10倍。说明新型气泡纺丝技术在产量提高上得到了很大的提升。

图6 新型气泡静电纺丝设备Fig.6 Novel bubble electrospinning equipment

2.3 临界气泡纺丝技术

针对上述新型气泡纺丝装置,纺丝圆盘旋转时受外力搅动以及气流的共同作用,加快了溶剂的挥发,造成了不必要的浪费;同时,气泡受到静电力、气流作用、表面张力和内外气压压力等作用,射流产生的原理仍然很复杂且具有不稳定性;加之纺丝圆盘一直处在旋转状态,射流产生的位置也不固定,很难确定;另外,纺丝盘上的孔越小,形成的气泡越易在静电力下破碎纺丝,而纺丝源的气泡膜面积就会变小,导致纺丝产能下降。综上,基于气泡动力学原理,如果能避免气泡在破裂瞬间的能量损失,则有助于提高气泡静电纺丝的产量;另外,通过对针式、无针静电纺丝技术中射流行为的分析可知,提高纳米纤维产量的主要途径是增加电场压力和降低纺丝液的表面张力;又结合传统气泡静电纺丝技术中射流行为规律的分析发现,气泡表面张力大小仅与气泡的大小和内外压差有关,同时考虑到将气泡产生射流的过程简单化,这为气泡纺丝提供了一个有利的解决思路,因此,继续优化独立存在的单气泡纺丝效率时,不仅需要提高纺丝过程中射流产生的稳定性,避免爆破时能量的失去,而且要保证纺丝过程中气泡以独立的单个状态存在且大小相对稳定。在气泡膨胀阶段,气泡膜在外力作用下的非稳定膨胀和膜表面纺丝液的不停流动,共同塑造了该阶段可产生射流的扰动纺丝液膜界面。气流和电场力作用时,临界状态下的稳态的气泡利用非稳定的纺丝液膜界面扰动来实现连续纺丝。图7示出临界气泡静电纺丝方法示意图[20]。

图7 临界气泡纺丝原理图Fig.7 Critical bubble electrospinning

3 结束语

气泡纺丝技术具有设备制作简单、操作方便、成本低廉、生产效率高、适用性广等优点,并且气泡纺丝克服了传统静电纺丝技术针头易堵塞、相邻针头静电干扰等缺陷。气流气泡纺的提出一方面节约生产成本,另一方面又有助于保护环境;通过对气泡发生器的改进,提出的新型气泡静电纺丝设备满足了工业化生产需求;通过控制气流和电场力作用,利用临界状态下的稳态气泡进行纺丝,节约资源并且可进一步提高产量。

FZXB