烟气横掠麻面管束磨损特性的数值研究

2018-12-17闫顺林王皓轩

闫顺林, 王皓轩

(华北电力大学 能源动力与机械工程学院, 河北保定 071003)

换热管作为一种换热元件,被广泛应用于锅炉水冷壁、省煤器和凝汽器等换热设备,由于烟气携带大量的飞灰颗粒,且烟气流动具有很大的随机性,使得飞灰颗粒对换热管的冲击碰撞点也具有相对的随机性,这对换热管的防磨带来一定的困难,而换热管的磨损会严重影响电厂设备运行的安全性和经济性[1-2]。

国内外学者对换热管的磨损进行了大量的研究,也提出很多相应的磨损措施。岑可法等[3]通过实验研究阐述了烟气中携带的飞灰颗粒对锅炉换热管的冲蚀磨损机理。Isomoto等[4]和Oka等[5]提出了适用于不同材料、不同冲刷角度和速度的磨损模型,建立了磨损率与飞灰颗粒特性、材料属性之间的关系。陆国栋[6]对不同光管管径、不同横向和纵向节距管束的冲蚀磨损进行了研究,得到飞灰颗粒通过率和撞击率的关联式。文献[7]~文献[9]中分别针对鳍片管、椭圆管和螺旋管等管型进行了飞灰颗粒碰撞和磨损的数值研究,发现与光管相比,这些管型能有效均匀烟气流场和减轻磨损。

目前,关于磨损的研究主要集中在影响磨损的因素以及光管、膜式管束、H翅片管束等管型上。考虑到翅片等的安装难度,笔者建立了一种新型的管型——麻面管,并选择合适的磨损计算模型,针对烟气横掠顺列麻面管束进行了气固两相流动的数值模拟,为换热设备中麻面管管束的使用和磨损预测提供参考依据。

1 物理模型和边界条件

1.1 几何模型

研究表明,错列布置管束的磨损比顺列布置管束的磨损严重[10-11],因此笔者研究麻面管束磨损时采用5排顺列布置管束。

为简化模型,建模时选取一段长度L为46 mm,直径D为48 mm的管子,通过设置物理模型的对称性和周期性边界进行数值模拟。图1给出了麻面管的结构示意图,管子表面排列深度d为1 mm、坑口直径为4.47 mm的凹坑,凹坑采用错列紧密排列方式,坑口采用倒角分段平滑过渡。计算区域和边界设置如图2所示,管轴向设置为周期性边界,其中s1和s2分别表示管束的横向和纵向管距,且s1/D=2.5,s2/D=1.8。

(a) 外视图(b) 左视图

图1 麻面管结构示意图

Fig.1 Structural diagram of the pitted tube

1.2 边界条件的设置

计算域采用ICEM软件进行网格划分,划分结构化网格并在麻面管管束表面附近区域进行加密处理,以简化计算量,提高准确度。

图2 物理模型和边界条件

气相边界条件:入口为速度入口边界条件,入口速度为6~10 m/s,入口烟气质量浓度为0.5 kg/m3,黏度系数u为3.328×10-5Pa·s,烟气温度为常量(690 K),壁面均设定为无滑移边界条件,出口为自由出流边界条件。

颗粒相边界条件:设定飞灰颗粒入口速度与气相速度相同,并以面源的方式喷入,飞灰颗粒入口质量流量为0.003 kg/s,密度为2 000 kg /m3,粒径为0~120 μm,符合Rosin-Rammler分布。飞灰颗粒与管束碰撞表面设为壁面反弹边界条件,采用恢复系数来描述飞灰颗粒与壁面间的相互作用。

2 数值模型及计算方法

2.1 连续相控制方程

在研究管束磨损的过程中,烟气可视为不可压缩流体,忽略温度变化的影响。在控制方程上,整个过程都要满足质量守恒定律、动量守恒定律和能量守恒定律。目前,Ansys Fluent 15.0提供的湍流模型主要有标准k-ε模型、RNGk-ε模型和Realizablek-ε模型。由于各种模型均有各自的适用范围[12],考虑到烟气冲刷管束的流动中不会产生强旋流,笔者选择应用最为广泛的标准k-ε模型和标准壁面函数模型。

连续性方程为:

(1)

式中:uj为烟气的平均流速,m/s,下标j=1、2、3,分别代表沿x、y和z轴方向;ρ为烟气密度,kg/m3;t为时间,s。

动量守恒方程为:

(2)

式中:p为烟气平均压力,Pa;μ为烟气动力黏度,Pa·s;T为烟气温度,K;β为经验系数;gi为重力加速度,m/s2。

能量守恒方程为:

(3)

湍动能方程为:

Gk-ρε

(4)

湍动能耗散率方程为:

(5)

式中:σε、cε1和cε2均为经验系数,取值分别为1.3、1.44和1.92。

2.2 飞灰颗粒运动方程

将飞灰颗粒相作为稀疏相,但飞灰颗粒密度远大于烟气密度,不存在较大的温度梯度和压力梯度,又忽略飞灰颗粒间的碰撞和旋转,认为飞灰颗粒主要受重力、曳力和惯性力的作用。因此,单个飞灰颗粒的运动方程为:

(6)

式中:FD(u-up)为单位质点质量阻力;a为附加加速度(力/单位质点质量)项;u、up和g分别为烟气速度、颗粒速度和重力加速度;ρp为飞灰颗粒密度。

(7)

式中:dp为飞灰颗粒粒径,m;Re为相对雷诺数;CD为曳力系数。

CD由Schiller-Naumann曳力法则[13]决定:

(8)

2.3 磨损计算模型

选择Edwards等[14]提出的磨损计算模型研究飞灰颗粒对麻面管束的磨损情况,并采用随机轨道模型[15]来考虑烟气湍流脉动对飞灰颗粒运动轨迹的影响,磨损方程为:

(9)

式中:Rr为磨损率,kg/(m2·s);qm,p为飞灰颗粒流的质量流量,kg/s;C(dp)为飞灰颗粒粒径函数;α为飞灰颗粒与管壁的碰撞角度;b(up)为飞灰颗粒相对速度的函数;Af为飞灰颗粒撞击壁面的面积,m2;N为碰撞面积Af上的飞灰颗粒数目。

3 计算结果与分析

针对麻面管束模型进行了数值模拟,定性分析了气固两相流外掠麻面管束的流动特性以及麻面管表面的磨损情况;定量分析了烟气速度、飞灰颗粒粒径、横向/纵向管距和麻面坑深度对磨损特性的影响,并选取磨损最严重的第1排管为研究对象。

3.1 流动与磨损特性分析

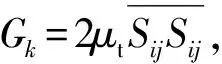

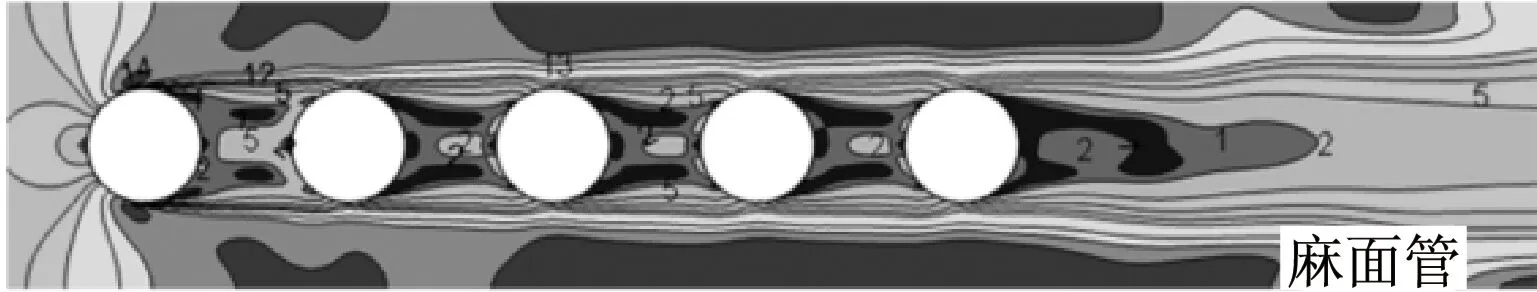

图3给出了烟气分别绕光管管束和麻面管管束流动的速度云图。由图3可知,与光管管束相比,烟气绕流麻面管管束流动时流场比较匀称,尾迹区没有形成明显的涡流,烟气流动阻力较小,管束间烟气速度相对较大,可以减少积灰。

图3 速度场云图

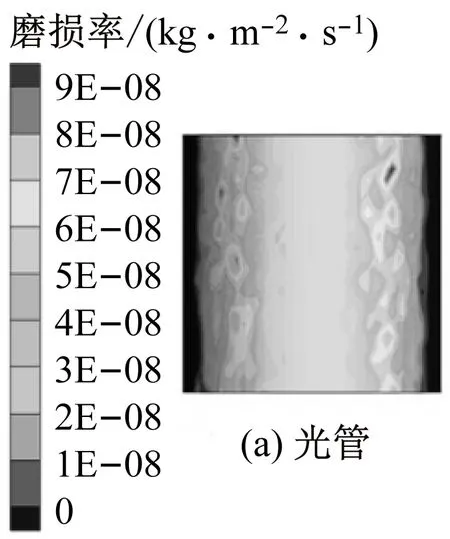

图4给出了相同条件下2种管束的磨损情况。由图4可知,光管的磨损比麻面管严重,光管最大磨损发生的位置也比麻面管靠前。这是因为麻面管表面的坑结构对于烟气流动有很好的导流作用,缓解了部分飞灰颗粒对管束壁面的冲击,从而有效减轻磨损。

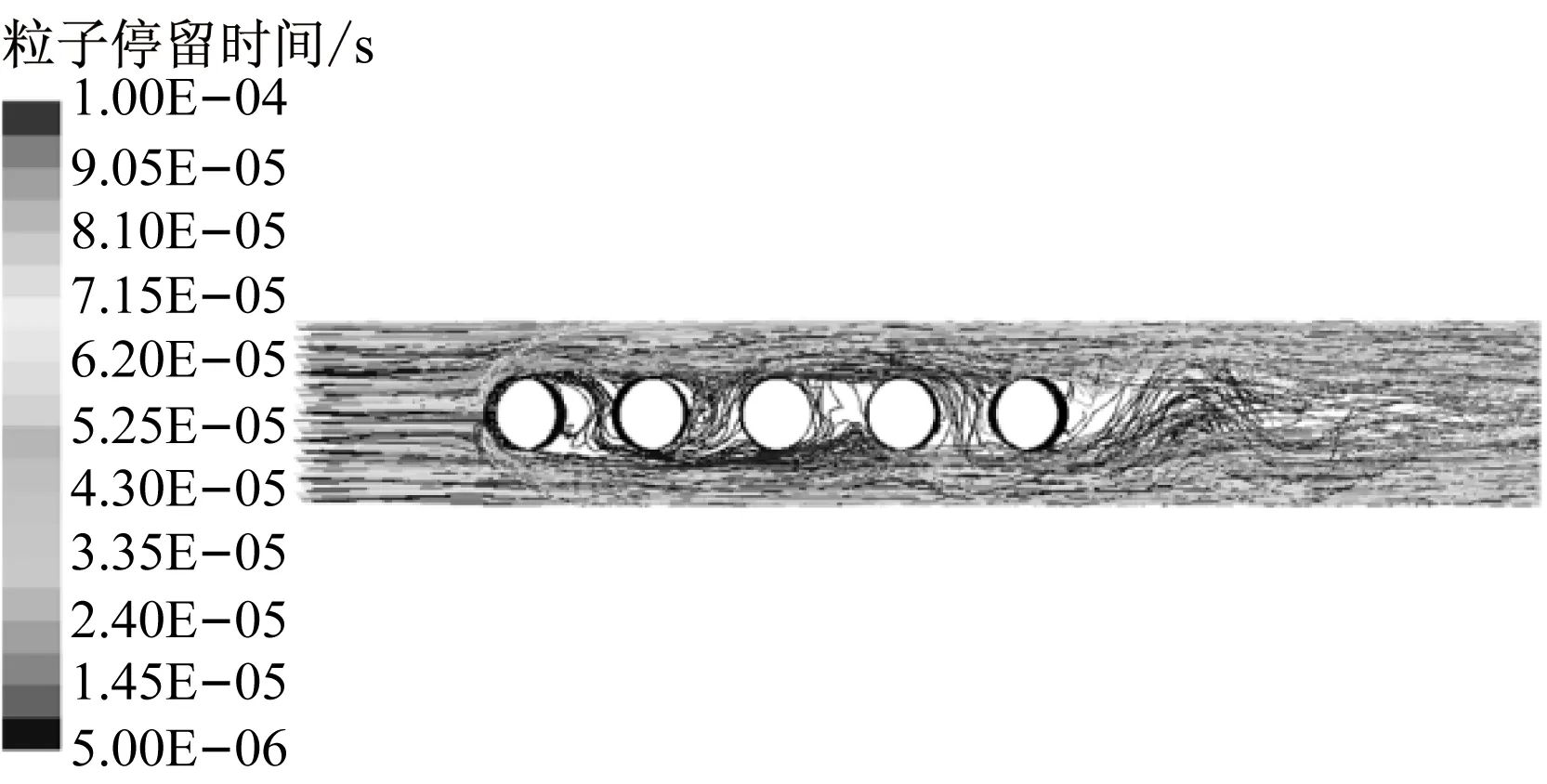

3.2 飞灰颗粒运行轨迹的分析

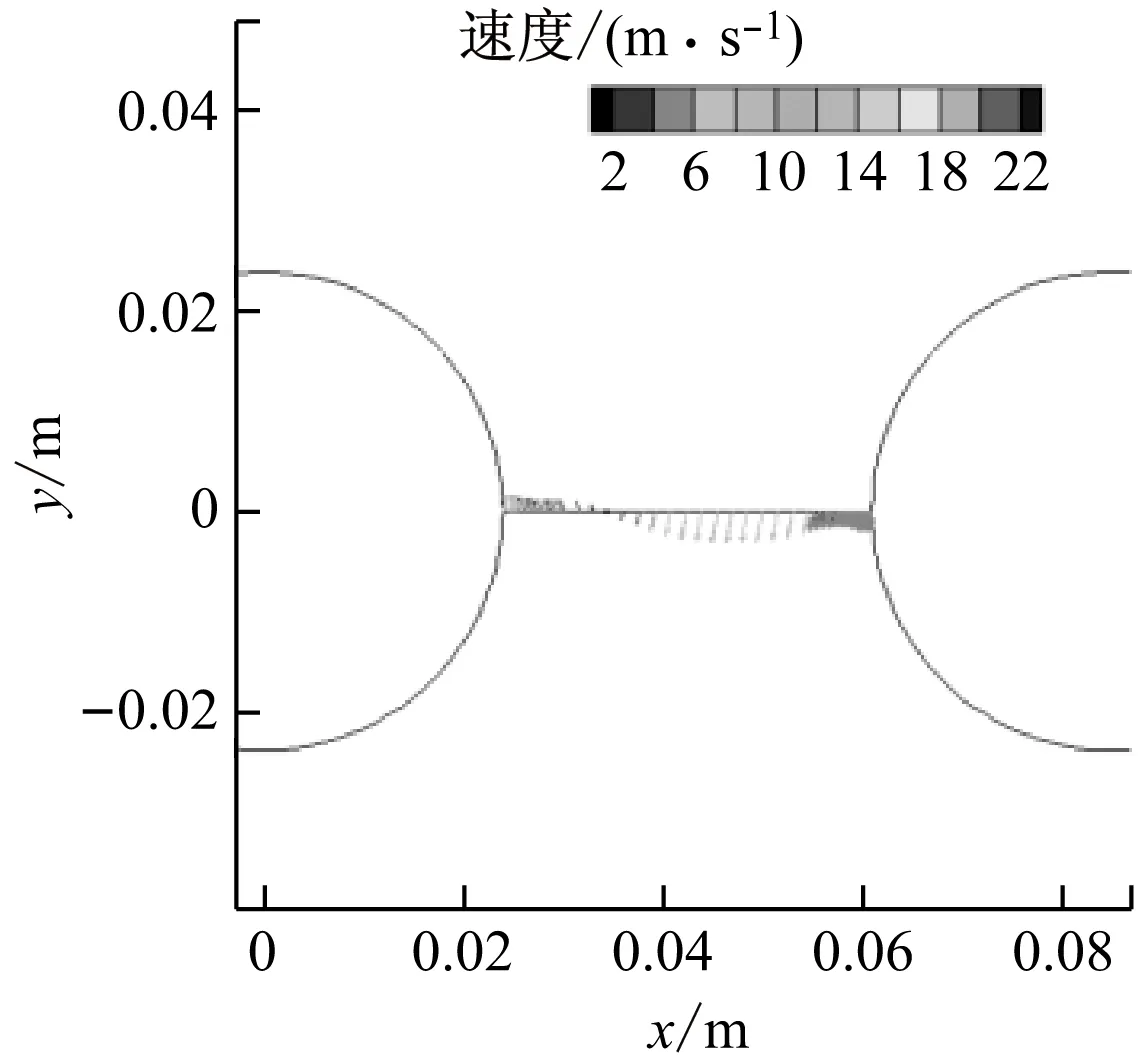

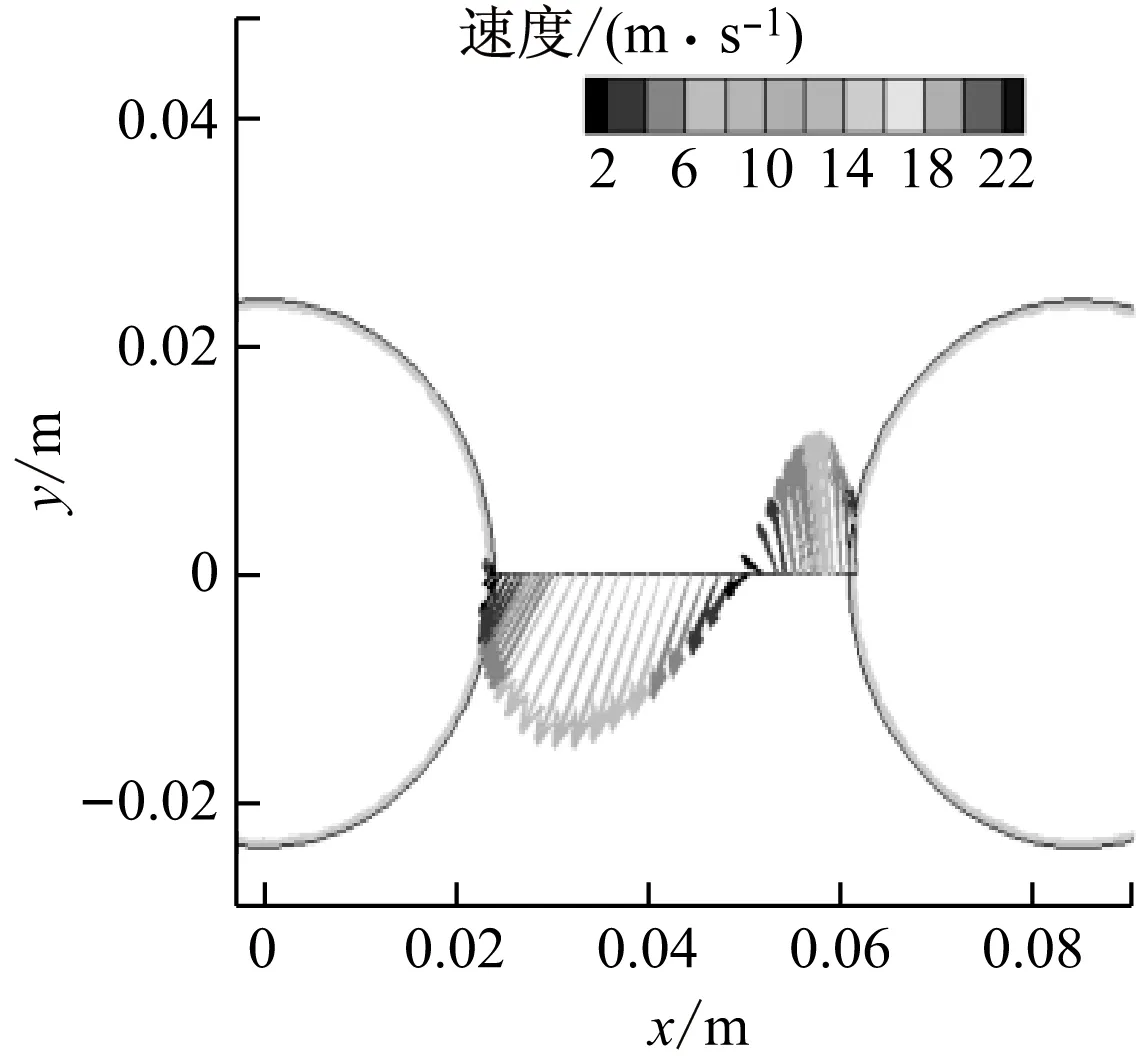

在分析烟气横掠麻面管管束过程中飞灰颗粒的运动轨迹时,入口烟气速度取为8 m/s,飞灰颗粒平均粒径为25 μm,并模拟了相同条件下烟气横掠光管管束的情况,以便进行对比分析。

图5(a)和图5(b)分别给出了光管与麻面管在同一截面(y=0 m)处的速度矢量。由图5可知,速度矢量均呈螺旋式分布,说明在管束间流动的烟气具有一定的轴向和径向速度分量。与图5(a)相比,图5(b)中速度矢量的螺旋结构较大,且在管道壁面附近的速度数值较大,可带走一部分原本会撞击到管壁的飞灰颗粒或降低飞灰颗粒撞击管壁的程度,从而达到减轻磨损的目的。

(a) 光管

(b) 麻面管

图6和图7分别给出了烟气绕流光管管束和麻面管管束的飞灰颗粒运动轨迹线,发现粒径较小的飞灰颗粒受到烟气涡流作用较明显,在管束间呈波纹式交替运动,这种运动形式在麻面管管束中更明显。在光管管束间,更多飞灰颗粒的运动轨迹会出现在管道表面附近,这说明飞灰颗粒与管道碰撞的概率较大,增加了磨损的可能性。烟气横掠麻面管管束时,小粒径飞灰颗粒的运动轨迹前后变化不大;在光管管束中,小粒径飞灰颗粒的轨迹线由密变疏,部分轨迹线消失,这是因为一部分飞灰颗粒由于碰撞损失部分动能,并且在烟气涡流作用下发生了沉积,这表明麻面管在减轻积灰方面具有一定的优势。

图6 各粒径飞灰颗粒在光管管束间的运动轨迹

图7 烟气绕麻面管管束流动时各粒径飞灰颗粒的运动轨迹

3.3 烟气速度对磨损特性的影响

模拟麻面管束的磨损特性时,选取相同结构参数的光管管束进行对比分析,图8给出了管束结构参数s1/D=2.5、s2/D= 1.8时磨损率与烟气速度的关系曲线。由图8可以看出,随着烟气速度的增大,光管和麻面管管束的磨损率均增加,这是因为烟气速度越大,烟气中飞灰颗粒的动能越大,提高了飞灰颗粒与管束壁面的碰撞概率,加重了管壁的磨损程度;随着烟气速度的增大,光管磨损率增幅比麻面管大,烟气速度分别为6 m/s、8 m/s和10 m/s时,光管磨损率比麻面管分别大0.61×10-8kg/(m2·s)、1.46×10-8kg/(m2·s)和2.9×10-8kg/(m2·s)。与光管相比,麻面管表面的凹坑结构增强了管束的导流作用,使气流在轴向和径向上产生一定的速度,轴向和径向速度降低了飞灰颗粒对管壁的碰撞概率,从而减轻管壁的磨损。在相同工况下,麻面管管束的磨损率比光管减少约15%。

图8 烟气速度对磨损率的影响

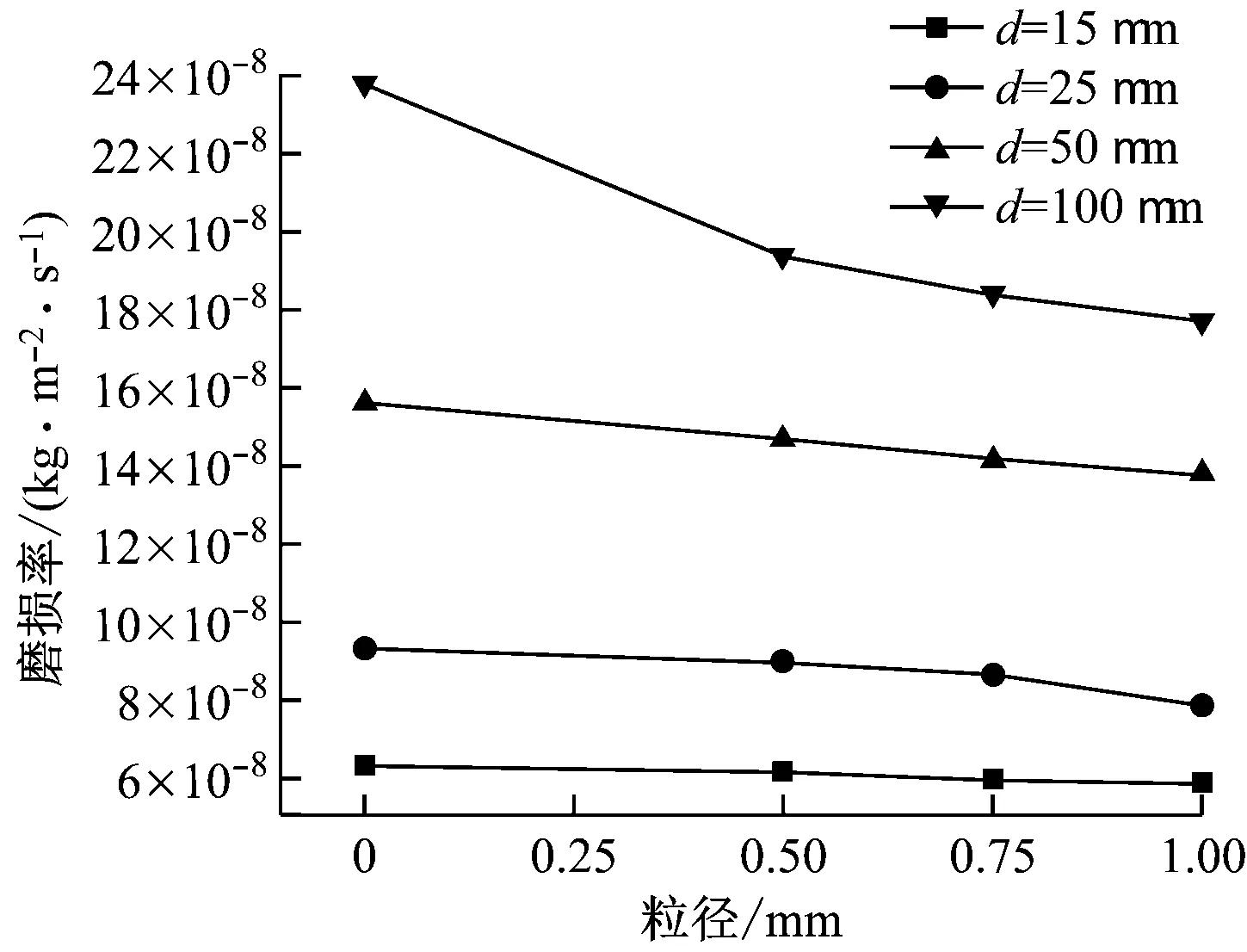

3.4 粒径对磨损特性的影响

图9给出了不同烟气速度下飞灰颗粒平均粒径对磨损率的影响。由图9可知,在相同烟气速度下,随着飞灰颗粒平均粒径的增大,磨损量也增大。当飞灰颗粒粒径为15 μm时,飞灰颗粒主要受到烟气的黏性作用,其惯性小,随着烟气绕管外壁流动,与壁面的碰撞概率很小,磨损较小;当粒径为100 μm时,飞灰颗粒的运动主要受自身的惯性作用,受烟气流体的影响较小,在惯性作用下大粒径飞灰颗粒很容易穿过近壁区的边界层,与壁面发生相撞,导致碰撞次数增加,磨损加剧。

烟气速度较大时,随着飞灰颗粒平均粒径的增大,磨损率增幅较大。烟气速度为6 m/s时,粒径为15 μm的飞灰颗粒造成的磨损率为1.66×10-8kg/(m2·s),飞灰颗粒粒径为100 μm时,磨损率为8.17×10-8kg/(m2·s),磨损率增加了6.51×10-8kg/(m2·s);烟气速度为10 m/s时,飞灰颗粒粒径为15 μm的磨损率为7.75×10-8kg/(m2·s),飞灰颗粒粒径为100 μm时,磨损率为47.9×10-8kg/(m2·s),磨损率增加了40.15×10-8kg/(m2·s),后者增加的磨损率约为前者的6倍。

图9 平均粒径对磨损率的影响

3.5 横纵管距对磨损特性影响

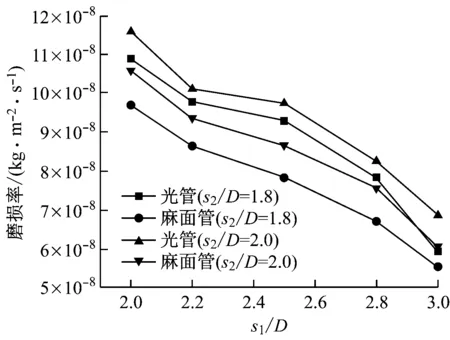

图10为光管和麻面管管束的横向管距对磨损率的影响曲线。由图10可知,对于光管和麻面管管束,其磨损率均随横向管距的增大而减小。一方面原因是横向管距增大,烟气流经相邻管束间的流通面积随之增大,烟气中更多的飞灰颗粒直接从管间隙通过,撞击管壁的飞灰颗粒数目减少;另一方面,横向管距增大,使得部分碰撞反弹的飞灰颗粒在未撞击到相邻管列时就被烟气带走,避免了二次碰撞的发生,从而减轻了磨损。当纵向管距分别为1.8和2.0 时,麻面管最大磨损率比光管最大磨损率分别降低14.19% 和11.08%。随着横向管距的增大,麻面管与光管之间的磨损率差值逐渐缩小,不同纵向管距的麻面管之间的磨损率也逐渐接近,这可能是因为横向管距增大,烟气速度减小,麻面管表面坑的导流作用也减弱。

图10 横向管距对磨损率的影响

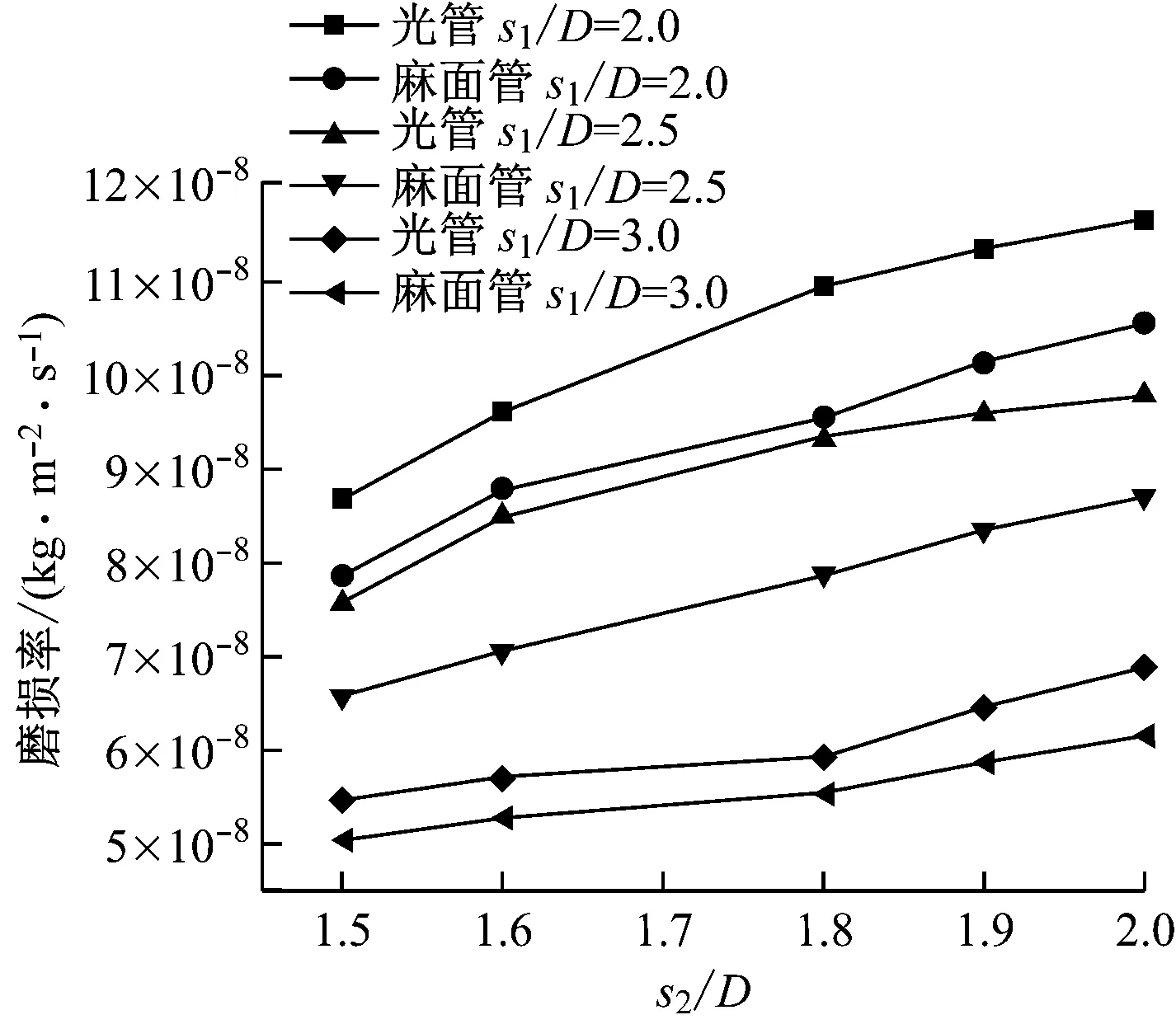

图11给出了光管和麻面管管束的磨损率与纵向管距的关系曲线。在不同横向管距下,光管和麻面管管束的磨损率均随纵向管距的增大而增加,但增幅较小,对于横向管距较小的管束,其磨损率随纵向管距的变化幅度较大。由于纵向管距增大,为飞灰颗粒到达下列管排提供了充足的时间,提高了飞灰颗粒再次碰撞管壁的概率,对于横向管距较小的管束,烟气流通面积相对减小,烟气速度增大,使得反弹后的飞灰颗粒得到加速,撞击速度增大,磨损率增加。当横向管距分别为2.0、2.5和3.0时,麻面管的磨损率比光管最大程度上分别降低了12.75%、15.7%和10.63%。

图11 纵向管距对磨损率的影响

3.6 麻面坑深对磨损特性影响

图12给出了s1/D= 2.5和s2/D=1.8时坑深度与麻面管管束磨损率的关系曲线。由图12可知,对于平均粒径相同的飞灰颗粒,其对麻面管管束造成的磨损率随坑深度的增大而减少;对于d=100 μm的大粒径飞灰颗粒,随着坑深度的增大,磨损率减幅较大,效果更明显。这是因为随着坑深度的增大,烟气流经管束的流通面积增大,烟气速度相对减小,随着坑深度的增大,管束表面坑上的流线对飞灰颗粒的导流作用增强,使飞灰颗粒产生“避中”效应,不易靠近壁面,从而降低飞灰颗粒对管壁的碰撞冲击概率,使磨损减轻。

图12 坑深度对磨损率的影响

4 结 论

(1) 随着烟气速度的增大,光管和麻面管管束的磨损率均增加,且光管磨损率增幅比麻面管大,在相同工况下,麻面管管束的磨损率比光管减少约15%,换热管采用麻面管可有效减轻磨损,延长设备的使用寿命。

(2) 在相同烟气速度下,随着飞灰颗粒平均粒径的增大,磨损率也增加;烟气速度较大时,随着飞灰颗粒平均粒径的增大,磨损率增幅较大。

(3) 光管和麻面管管束的磨损率随横向管距的增大而减小,随纵向管距的增大而增大,但增幅较小,对于横向管距较小的管束,其磨损率随纵向管距的变化幅度较大。

(4) 麻面管表面坑深度越大,飞灰颗粒对麻面管的磨损越轻,对于d=100 μm的大粒径飞灰颗粒,随着坑深度的增大,磨损率减少的效果更明显。