烟气再循环对某1 000 MW超超临界二次再热锅炉运行参数的影响

2018-12-17孙俊威黄启龙阎维平戴维葆陈国庆李超凡

孙俊威, 蔡 培, 黄启龙, 阎维平, 戴维葆,陈国庆, 李超凡, 马 凯

(1.国电南京电力试验研究有限公司,南京 210031;2.华北电力大学 能源动力与机械工程学院,电站设备状态监测与控制教育部重点实验室,河北保定 071003)

为了响应当前国家探索和推广高效清洁煤电技术的要求,超超临界二次再热发电技术受到越来越多的关注[1-3]。采用超超临界二次再热技术可使机组热效率较超超临界一次再热机组提高约2%[4]。因此,超超临界二次再热技术是公认的一种可以提高火力发电机组效率的有效方法,是实现火力发电机组节能减排的有效途径。

与一次再热锅炉相比,二次再热锅炉的再热级数和再热蒸汽吸热量都有所增加,张小玲[4]指出,由于引入二次再热,过热蒸汽吸热比例降低,再热蒸汽吸热比例升高。这使得二次再热机组的热力系统结构更加复杂,一、二次再热蒸汽温度的协同调控也变得更加困难,可能会导致机组在运行时出现再热蒸汽温度低于设计值的现象,降低了机组运行经济性。

针对二次再热技术以及二次再热机组出现的再热蒸汽温度偏低的问题,近年来许多学者进行了相关的研究。党黎军等[5-6]采用不同的改造再热器受热面积的方法针对某电厂660 MW超超临界锅炉再热蒸汽温度偏低的问题进行了研究。高伟等[7]和范庆伟等[8]分别以某电厂600 MW等级和1 000 MW等级二次再热塔式锅炉为例,定性分析了烟气再循环调温方式的可行性和优缺点。Zhang等[9]分析了烟气再循环对某600 MW一次再热机组再热蒸汽温度等参数的影响。郭馨等[10]通过模拟分析了烟气再循环对660 MW二次再热锅炉烟气温度和蒸汽温度的影响,得到机组各工况下的最优烟气再循环率。综上所述,采用燃烧调整、吹灰优化和改变燃烧器摆角等手段可以在一定程度上解决再热蒸汽温度偏低的问题,但是并不能从根本上解决该问题;改造再热器受热面积和采用烟气再循环可以有效解决再热蒸汽温度偏低的问题,但再热器受热面积改造受锅炉结构和布置的影响。

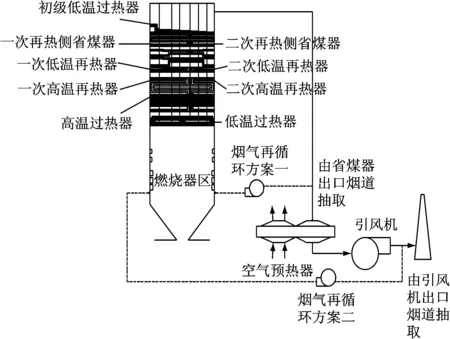

因此,笔者提出在机组原有的调节再热蒸汽温度手段(如采用摆动式燃烧器、烟气挡板)的基础上,通过烟气再循环改善再热蒸汽温度。根据高伟等[7]的研究,把再循环烟气通入炉膛底部可以对再热蒸汽温度起到良好的调节作用。针对再循环烟气的不同抽出点,制定以下2种烟气再循环方案:(1)方案一,由省煤器出口烟道抽取再循环烟气,送入炉膛最底层燃烧器下方;(2)方案二,由引风机出口烟道抽取再循环烟气,送入炉膛最底层燃烧器下方。通过锅炉热力计算,分析不同再循环烟气量和不同负荷下烟气再循环对锅炉运行参数的影响,并计算引风机等辅机性能的变化,通过综合对比得出适合本锅炉的烟气再循环方案,为电厂解决再热蒸汽温度偏低的问题提供理论依据。

1 锅炉概况

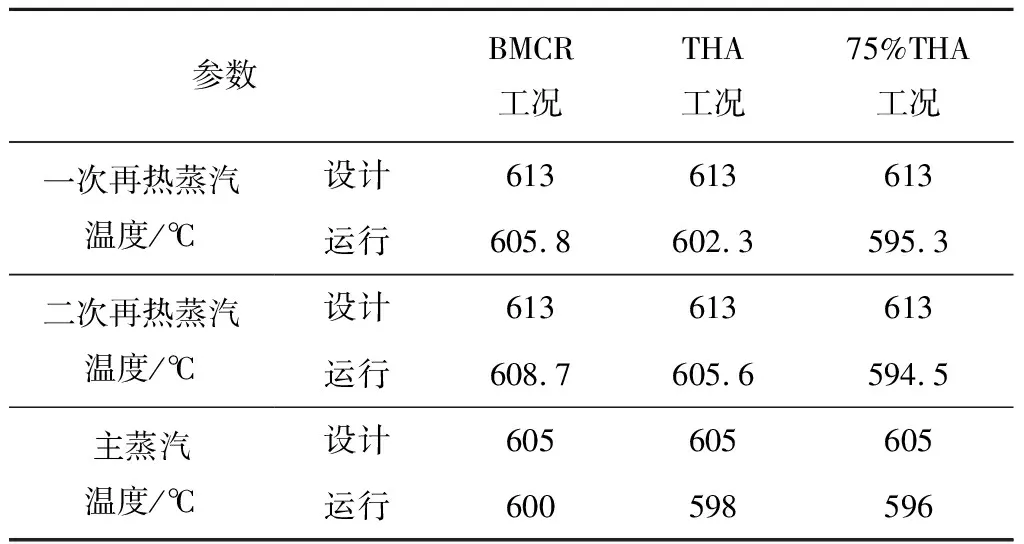

所研究锅炉为1 000 MW超超临界压力参数变压运行直流锅炉,采用单炉膛塔式布置形式、二次再热、四角切圆燃烧,再热蒸汽采用“摆动喷嘴+烟气挡板”的调温方式。设计煤种为神华煤。锅炉主要设计参数见表1,其中BMCR表示锅炉最大连续蒸发量工况,THA表示热耗考核或热耗保证工况。

在锅炉实际运行中,BMCR工况和75%THA工况下的一、二次再热蒸汽温度和主蒸汽温度均低于设计值(见表2)。

2 烟气再循环方案和锅炉热力计算方法

烟气再循环调温的技术原理为:利用烟气再循环风机从省煤器或引风机的出口烟道上抽取一部分低温烟气送入炉膛,从而降低炉内烟气温度水平,减

表2 运行工况下的蒸汽温度

少水冷壁等辐射受热面的吸热量,增加烟气总量,强化再热器等对流受热面的换热,提高再热蒸汽温度。

2.1 烟气再循环方案

针对2种烟气再循环方案,不同的烟气抽出点对应不同的再循环烟气温度:从省煤器出口烟道抽取的再循环烟气温度约为379 ℃;从引风机出口烟道抽取的烟气温度约为117 ℃。烟气再循环方案如图1所示。

图1 再循环烟气抽取位置示意图

针对上述烟气再循环方案,在BMCR工况、THA工况和75%THA工况下,计算并分析无烟气再循环以及烟气再循环率分别为5%、10%和15%,即再循环烟气量分别为43.68 m3/s、72.19 m3/s和116.72 m3/s时对锅炉运行参数和辅机的影响。

2.2 采用烟气再循环的锅炉热力计算方法

根据《锅炉机组热力计算标准方法》(1973年),按照校核计算的思路,采用VB编程,通过迭代计算进行锅炉热力计算。由于采用了烟气再循环,使得从再循环烟气返回点到抽出点的这段烟道的烟气比体积、烟气组成和烟气焓都发生了变化。在进行锅炉热力计算时,需要重新计算烟气特性参数和烟气焓。

有烟气再循环时,从返回点到抽出点之间烟道内的混合烟气比体积vr为:

vr=v+r×vc

(1)

式中:v为不考虑烟气再循环时该点的烟气比体积,m3/kg;r为烟气再循环率,%;vc为烟气再循环抽出点后的烟气比体积,m3/kg。

根据混合烟气的比体积求解烟气再循环后混合烟气的特性参数,然后计算混合烟气的焓hr:

hr=h+r×hc

(2)

式中:h为不考虑烟气再循环时该点的烟气焓,kJ/kg;hc为烟气再循环抽出点后的烟气焓,kJ/kg。

最后求解混合烟气温度θr:

θr=hr/(vc)r

(3)

(vc)r=(vc)+r×(vc)c

(4)

式中:(vc)r为混合烟气的合成比热,kJ/(kg·K);(vc)为混合前烟气的合成比热,kJ/(kg·K);(vc)c为烟气再循环抽出点后烟气的合成比热,kJ/(kg·K)。

再循环烟气返回点不同,炉膛的热力计算有所不同。其中把再循环烟气送回炉膛底部燃烧器区域时,对炉膛的热力计算影响较大。此时,再循环烟气参与了炉膛换热的全过程,其热量相当于外来热源,《锅炉机组热力计算标准方法》(1973年)中规定,对应于每kg计算燃料送入炉内的总热量Ql为:

(5)

式中:hzxh为再循环烟气的焓,按抽取烟气处的温度计算,kJ/kg;Qr为锅炉输入热量,kJ/kg;q3为化学未完全燃烧损失,%;q4为机械未完全燃烧损失,%;q6为灰渣损失,%;Qk为空气带入炉膛的热量,kJ/kg。

后续对流受热面的热力计算与无烟气再循环时一样,只是计算时应注意烟气量、烟气流速、烟气特性和温焓表等参数都要以受热面混合后实际流通的烟气为依据。

2.3 引风机等辅机运行特性的计算方法

由于烟气再循环对引风机等辅机的运行特性也存在影响,因此笔者计算并分析了电除尘器、引风机和再循环风机的相关运行参数,计算公式如下。

电除尘器除尘效率η为:

(6)

式中:k为修正系数,取0.5;A为收尘板面积,m2;qV为烟气体积流量,m3/s;ωk为表观驱进速度,cm/s。

引风机电动机功率N为:

(7)

式中:β3为电动机功率安全系数,一般为1.3;qV,x为引风机容量,m3/s;Δhx为引风机压头,Pa;ηx为引风机效率,%。

风机叶片磨损寿命经验关联式如下:

Ln=kn/(ρ×ω3.6)

(8)

式中:Ln为叶片耐磨件寿命,h;ρ为烟气含尘质量浓度,mg/m3;ω为烟气与叶片相对速度,m/s;kn为耐磨结构寿命系数。

3 计算结果及分析

通过对2种烟气再循环方案进行热力计算,得出在BMCR工况、THA工况和75%THA工况下烟气温度和蒸汽温度的变化情况。

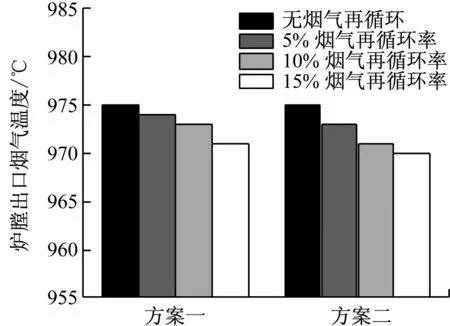

3.1 不同负荷下烟气再循环对炉膛出口烟气温度的影响

不同工况下烟气再循环率对炉膛出口烟气温度的影响见图2。

(a)BMCR工况

(b)THA工况

(c)75%THA工况

由图2可知,不同负荷下,2种烟气再循坏方案的炉膛出口烟气温度都会随烟气再循环率的增加而降低。这是由于将低温的再循环烟气通入到炉膛最底层燃烧器下方,会对炉膛内的燃烧、换热产生影响,导致炉膛内的烟气温度下降,减少了炉膛辐射吸热量;但同时烟气再循环会导致烟气在炉膛内的停留时间缩短,从而在一定程度上缓解炉膛出口烟气温度的降低幅度,最终导致炉膛出口烟气温度略微下降。计算结果表明,BMCR工况下,每增加1%烟气再循环率,方案一和方案二的炉膛出口烟气温度分别下降约0.4 K和0.6 K;THA工况下,每增加1%烟气再循环率,方案一和方案二的炉膛出口烟气温度分别下降约0.4 K和0.5 K;75%THA工况下,每增加1%烟气再循环率,方案一和方案二的炉膛出口烟气温度分别下降约0.2 K和0.4 K。

同时,方案二的再循环烟气温度比方案一低,所以方案二的炉膛出口烟气温度下降幅度比方案一更明显;随着烟气再循环率的增加,方案二的炉膛出口烟气温度下降得越明显;随着负荷的降低,方案二的炉膛出口烟气温度下降幅度减小。

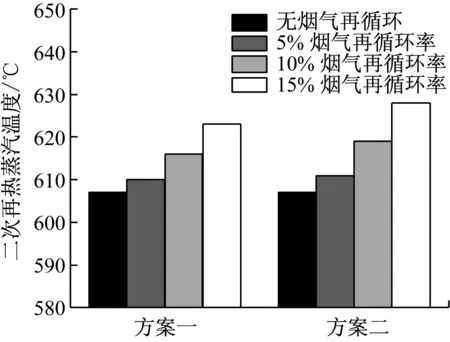

3.2 不同负荷下烟气再循环对主蒸汽温度和再热蒸汽温度的影响

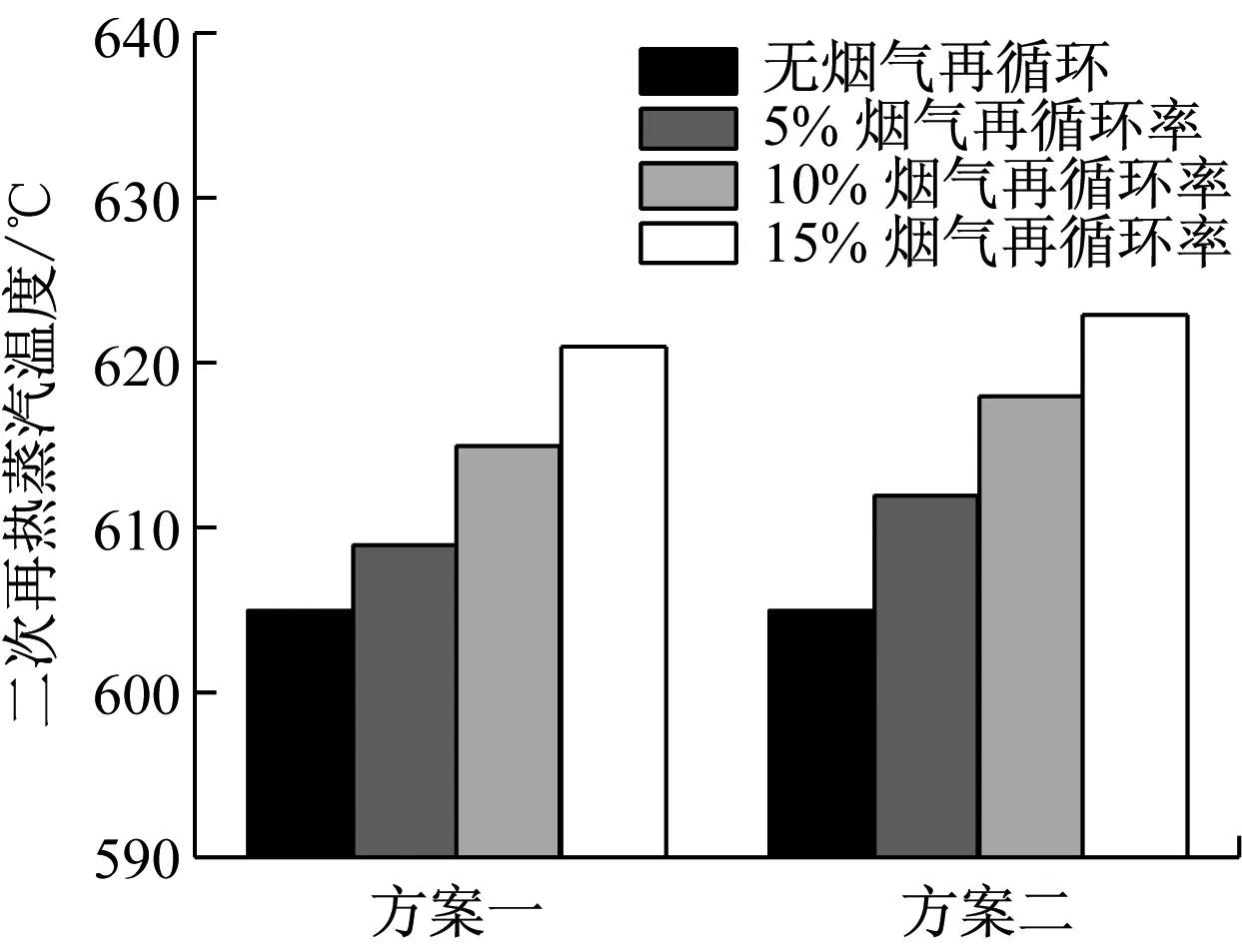

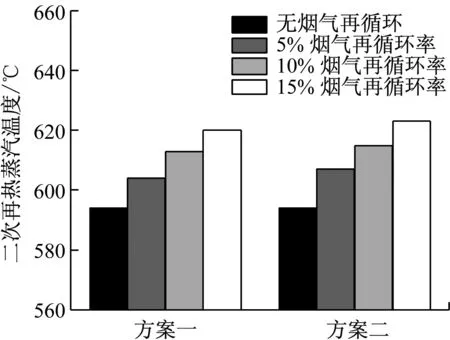

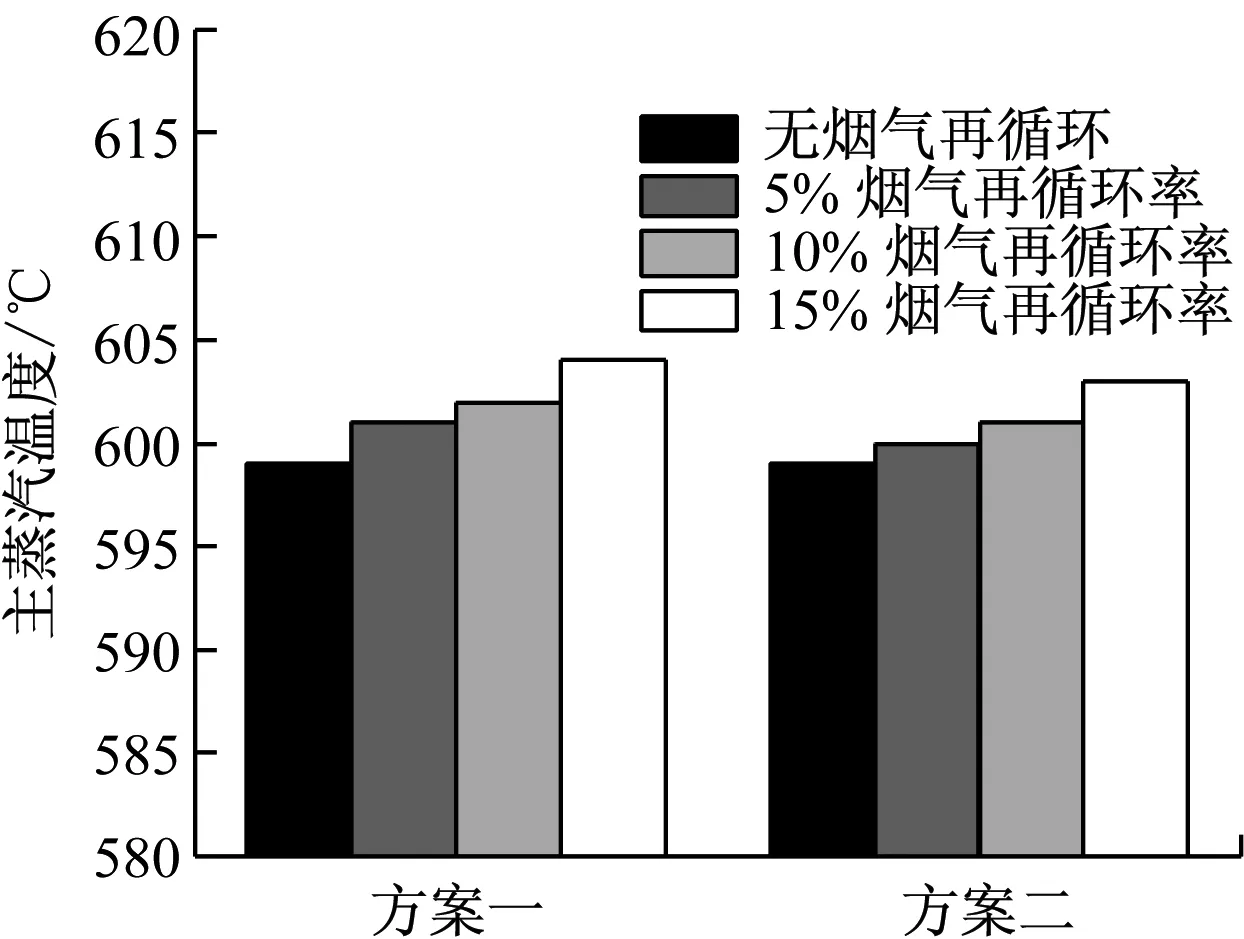

不同工况下烟气再循环率对主蒸汽温度和再热蒸汽温度的影响见图3~图5。

(a)BMCR工况

(b)THA工况

(c)75%THA工况

(a)BMCR工况

(b)THA工况

(c)75%THA工况

(a)BMCR工况

(b)THA工况

(c)75%THA工况

由图3~图5可知,2种烟气再循环方案的主蒸汽温度和再热蒸汽温度都会随烟气再循环率的增加而升高。这是因为后续对流受热面由于烟气量增加,烟气流速增加,烟气侧传热系数提高,对流换热量增加,最终导致工质出口温度上升。计算结果表明,BMCR工况下,每增加1%烟气再循环率,方案一和方案二的主蒸汽温度分别升高约0.6 K和0.4 K,一次再热蒸汽温度分别升高约0.8 K和1.2 K,二次再热蒸汽温度分别升高约1 K和1.4 K;THA工况下,每增加1%烟气再循环率,方案一和方案二的主蒸汽温度分别升高约0.4 K和0.3 K,一次再热蒸汽温度分别升高约1.2 K和1.6 K,二次再热蒸汽温度分别升高约1.2 K和1.4 K;75%THA工况下,每增加1%烟气再循环率,方案一和方案二的主蒸汽温度分别升高约0.4 K和0.2 K,一次再热蒸汽温度分别升高约2 K和2.2 K,二次再热蒸汽温度分别升高约1.8 K和2 K。

同时,方案二对再热蒸汽温度的影响程度比方案一明显,但对主蒸汽温度的影响程度没有方案一明显;随着烟气再循环率的增加,再热蒸汽温度和主蒸汽温度的升高幅度增大;随着负荷的降低,烟气再循环对主蒸汽温度的影响程度降低,对再热蒸汽温度的影响程度增大。

综上所述,2种烟气再循环方案可以显著提高主蒸汽温度和再热蒸汽温度,且由图3和图4可以看出,烟气再循环率为10%即再循环烟气量约为72.19 m3/s时,锅炉一、二次再热蒸汽温度均升高至设计值。

4 烟气再循环对锅炉效率和辅机的影响

4.1 锅炉效率

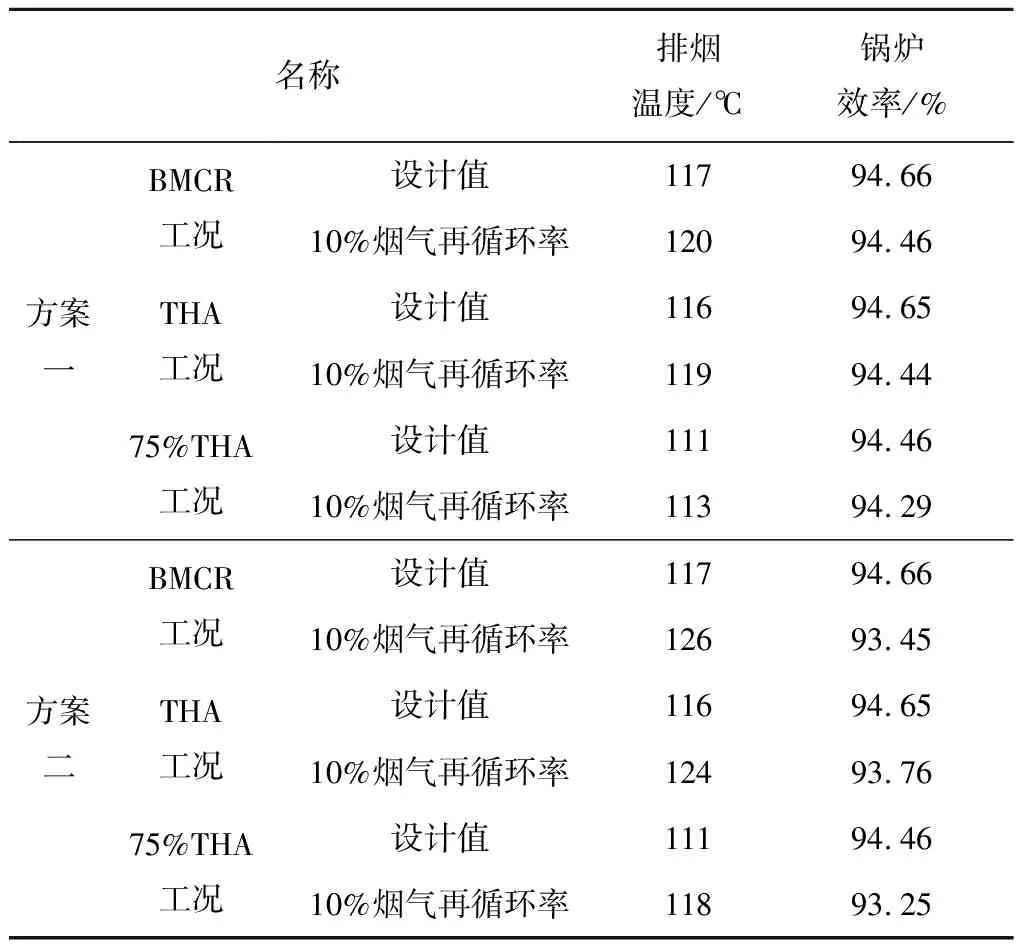

若再循环烟气流经空气预热器,会使得流经空气预热器的烟气量增加,排烟温度升高,锅炉效率降低。方案一是从空气预热器前抽取再循环烟气,流经空气预热器的烟气量较无烟气再循环时几乎没有变化。而方案二的再循环烟气抽出点为引风机出口,流经空气预热器的烟气量比方案一增加了约5.8%,其排烟温度会随烟气再循环率的增加而明显升高,从而导致锅炉效率下降。10%烟气再循环率时方案一和方案二的排烟温度和锅炉效率变化见表3。

由表3可以看出,2种烟气再循环方案的排烟温度均上升,锅炉效率降低。当烟气再循环率为10%时,BMCR工况下方案二的排烟温度比方案一升高约6 K,锅炉效率比方案一下降了约1%。因此,方案二空气预热器的选型较大且在实际改造中需要考虑增加额外的手段来降低排烟温度,保证锅炉效率。

表3 方案一和方案二排烟温度和锅炉效率的变化

4.2 锅炉辅机运行特性

由于方案一与方案二抽取再循环烟气的位置不同,因此进入电除尘器和引风机等后续辅机的烟气量也不同,以10%烟气再循环率为例,根据式(6)~式(8),可以得出烟气再循环前后辅机运行特性参数的变化情况。

方案一的烟气抽出点为省煤器出口烟道,再循环烟气温度约为379 ℃,进入引风机、电除尘器和再循环风机的烟气量与无烟气再循环时基本相同,且排烟温度升高幅度不明显。因此,方案一的除尘效率、引风机电动机功率变化不明显,与无烟气再循环时基本一致,但该方案再循环风机布置在省煤器后,其烟气粉尘质量浓度较高,再循环风机的磨损情况较为严重,其叶片寿命较方案二下降了约28%。方案二的烟气抽出点为引风机出口烟道,再循环烟气温度约为117 ℃,进入相关辅机的烟气量会增加,约为方案一的1.1倍,且排烟温度也会随烟气再循环率的增加而显著升高,因此方案二的除尘效率较无烟气再循环时下降了约0.03%,引风机电动机功率增加了约10%,导致引风机的耗电量也增加了约10%,该方案的再循环风机布置在引风机后,其运行环境与引风机相似,因此磨损情况较轻,风机寿命较长。

综上所述,方案一烟气再循环系统较为简单,辅机设备选型小,但对再循环风机的要求较高;方案二烟气再循环系统较为复杂且厂用电率比方案一大,但对再循环风机要求较低。由于笔者研究的1 000 MW超超临界二次再热机组本身就很庞大且热力系统复杂,因此通过比较得出烟气再循环系统简单、厂用电率小的方案一更适合作为该锅炉的烟气再循环方案。

5 结 论

(1)通过烟气再循环把再循环烟气引入炉膛底部,可以显著提高二次再热锅炉的再热蒸汽温度和主蒸汽温度;随着再循环烟气量的增加,锅炉的主蒸汽温度和再热蒸汽温度升高幅度增大,但排烟温度也随之升高,锅炉效率下降;且随着负荷的降低,再循环烟气对再热蒸汽温度的影响程度增大。

(2)方案一与方案二相比:前者的排烟温度升高幅度较小,锅炉效率下降幅度不明显。因此,方案一适合作为本锅炉的烟气再循环方案,且合理的烟气再循环率为10%,即再循环烟气量约为72.19 m3/s,可以为解决该锅炉再热蒸汽温度偏低问题和机组的运行优化提供参考。

(3)从省煤器后抽取再循环烟气,对电除尘器除尘效率和引风机耗电量等运行特性的影响较小,但对再循环风机的磨损较严重,其叶片寿命较无烟气再循环时下降了约28%;从引风机后抽取烟气,电除尘器除尘效率较无烟气再循环时降低了约0.03%,引风机耗电量增加了约10%,而再循环风机的磨损较轻。