稀土元素对中碳钢冲击韧性的影响

2018-12-17尹树春

尹树春

(河钢集团唐钢公司 市场部,河北 唐山 063016)

0 引言

冲击韧度在于揭示材料的变脆倾向,是反映金属材料对外来冲击负荷抵抗能力的指标。中碳钢是一种广泛用于制造工具、模具的普通碳素钢,在使用时除需要具有足够的强度、硬度外,还应具有良好的冲击韧性。提高材料的纯净度、细化其凝固组织、减少钢中夹杂物是提高钢铁材料强度和韧性的有效方法[1-2]。在钢液精炼过程中添加稀土(RE)元素,可细化钢的凝固组织,改变夹杂物的性质、形态和分布,是改善钢材综合性能的有效手段之一[3]。因此,本文在中碳钢S50C中加入稀土元素,探讨稀土元素对中碳钢冲击韧性的影响,以便为中碳钢大生产提供基础试验数据。

1 试验方法

本研究采用大生产的S50C钢(C 0.50%,Si 0.30%,Mn 0.80%,S和P≤0.020%,其他元素微量)为主原料,在氩气保护条件下,将6 kg的钢坯料在真空感应炉中分别熔炼2炉,其中一炉不添加稀土,另一炉在出钢前1 min从真空加料仓向钢液中添加稀土合金。调节炉的输出功率,把钢液温度调节到1 823 K,采用无氧化重力铸造方法,浇铸成Φ40×300 mm的试样,并随炉冷却至室温,然后把试样加热到1 373±20 K,用空气锤锻造成直径20 mm棒材试样(终锻温度1 023~1 123 K,锻后在空气中自然冷却)。

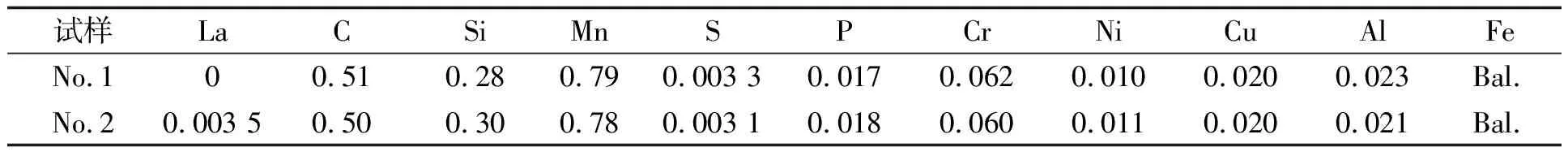

从铸棒上取样,使用SPARKLAB火花原子放射光谱仪分析试样中常量元素的化学成分;利用721分光光度计分析钢中稀土元素La的含量。其化学成分如表1所示。

表1 试验钢的化学成分 (质量,%)

按GB/T229-2007标准在锻棒上取样,制取10 mm×10 mm×55 mm的V型缺口冲击试样,每炉材料做3个试样。分别在JB-30B冲击试验机上测定试样的室温冲击功,然后取平均值。

采用JSU-6700F型扫描电镜(SEM)和EDAXGENESIS型能谱仪(EDS)观察试样冲击断口进行断裂机理分析,并配合金相和夹杂分析,研究微量稀土元素对S50C钢室温冲击韧性的影响。

2 试验结果与分析

2.1 冲击试验

表2为零添加稀土元素的No.1试样和添加稀土元素的No.2试样的冲击试验数据。从表2数据可以看出,对于S50C钢添加稀土元素的试样比零添加的试样冲击功增加了0.45倍,说明冲击韧性有明显提高。

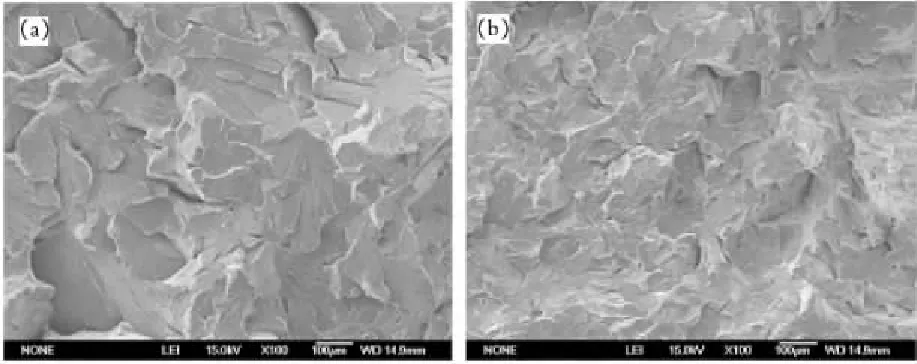

2.2 断口形貌的变化

图1(a)和图1(b)分别为No.1试样和No.2试样的冲击断口低倍扫描图形貌。No.1试样和No.2试样冲击断口均由许多小晶面组成,这些小晶面大小与晶粒尺寸相对应,在小晶面上存在“河流”花样,断裂是沿一组平行的解理面进行,在不同高度呈台阶状,并且裂纹两端都终止于晶界或亚晶界,试样在晶界处发生整体快速断裂。通过以上分析可以断定S50C钢的缺口冲击断裂是非常典型的解理断裂。

(a)0.000 0%[RE],(b)0.003 5%[RE]图1 S50C钢试样的缺口冲击断口扫描照片

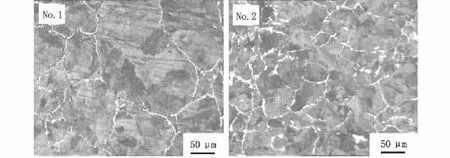

2.3 对晶粒尺寸的影响

图2是钢试样经锻造空冷后用金相显微镜观察的微观低倍组织照片,从中可见含稀土元素的No.2试样晶粒尺寸小于未含稀土元素的No.1试样。这主要是由于稀土元素在钢中以固溶体和夹杂物形式存在,且稀土原子半径比铁原子半径大40%以上,不能形成代位固溶体,只能存在于晶界、位错等缺陷处。在铁液凝固过程中,稀土原子被固/液界面推移,最后富集于枝晶间或晶界处,降低界面能,阻塞扩散通道,降低原子扩散速度[4],从而抑制了铁液凝固过程中晶粒的长大,细化了原始晶粒尺寸。另外稀土元素性质活泼,加入到钢中形成硫化物及氧化物夹杂可作为晶核,实现晶粒细化[5]。

图2 不同稀土含量的S50C钢试样的金相照片

按照Cottrell基于位错理论提出的解理裂纹形成模型,得出的解理裂纹形成所需应力为[6]:

σc=[4Gγ/d]1/2。

其中,G为切变弹性模量,γ为材料表面能,d为晶粒尺寸。

从上式可以看出晶粒尺寸越小,解理裂纹形成所需应力越大,材料越不容易形成裂纹。并且,晶粒越细,晶界越曲折,越不利于裂纹的传播,从而在断裂过程中可以吸收更多的能量,表现出较高的韧性。

另外从图2中还可看出,在该试验条件下,两炉钢试样的显微组织均为大量乌云状的珠光体+少量白色的铁素体。含稀土元素的No.2试样的珠光体晶粒尺寸明显小于不含稀土元素的No.1试样,并且No.2试样白色区域明显增多,可以断定钢中加入稀土元素后珠光体总体积明显减少。这可能是因为添加的稀土减小了钢液的临界形核功,增加了非均匀形核数量,并且稀土元素和碳相互作用,降低了碳的活度,增大了铁素体的溶碳能力[7],从而导致珠光体量减少,软相的铁素体组织增多,且连成网状,直接降低了钢的弹性变形功和塑性变形功。

2.4 对钢中夹杂物的影响

根据缺口冲击试样的载荷-挠度曲线,可将冲击断裂过程分为弹性变形、塑性变形和裂纹形成及裂纹扩展等阶段[8],其中裂纹的形成和扩展与夹杂物和晶粒边界有关。在切应力作用下,塑性变形阶段,位错源产生的大量位错沿着滑移面运动,遇到非金属夹杂物的阻碍,形成位错的平面塞积群,在障碍物的前端形成高度应力集中。

在外力相同的情况下,带棱角的夹杂物尖端产生的应力集中程度要比球形夹杂物产生的应力集中程度高出许多,当集中应力达到夹杂物与钢基体的界面结合强度时,便导致界面脱离,形成裂纹。

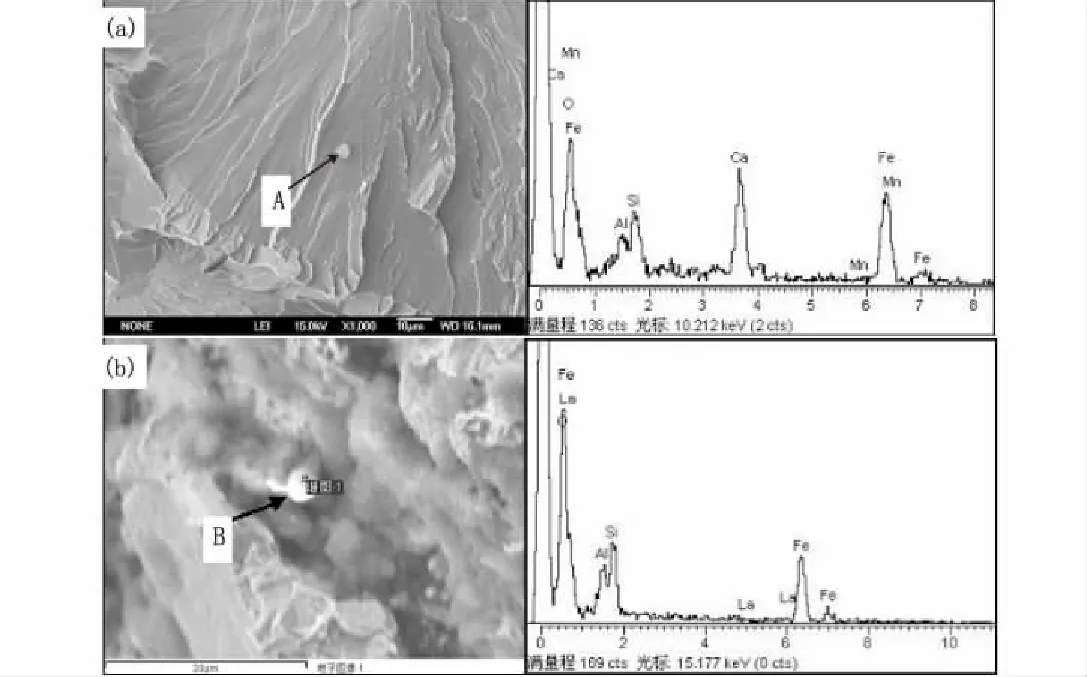

图3(a)和图3(b)分别为No.1试样和No.2试样的冲击断口典型SEM扫描形貌及EDS谱。

(a)0.000 0%[RE],(b)0.003 5%[RE]图3 S50C钢试样冲击断口SEM形貌及EDS谱

由图3可知,未含稀土元素的No.1试样中有带棱角的几乎无塑性的约5 μm的Al2O3-SiO2夹杂物(图3(a)中A点),当试样受冲击时,在切应力的作用下位错沿滑移面运动,当遇到A点夹杂物时,在棱角的前端会形成高应力集中区,导致在钢材基体/夹杂物界面萌生裂纹,裂纹发展时依靠裂纹尖端的应力集中和弹性能的积累,不发生或只发生很小的塑性变形,而且裂纹扩张的速度极快,由此降低了试样的冲击韧性。当裂纹越过这类夹杂物时,夹杂物与基体之间看不出任何变形,只有基体与夹杂物脆性断开。

而在含稀土元素的No.2试样中则含有细小圆滑的尺度3 μm左右的球形稀土复合夹杂物(图3(b)中B点),当试样受冲击时,在切应力的作用下位错沿滑移面运动遇到B点夹杂物,因其尺度小、曲率半径大降低了钢材基体/夹杂物界面微区的应力集中程度,减缓了裂纹的萌生和扩展,由此提高了材料的冲击韧性。图3(b)显示在基体/夹杂物之间均存在一定的缝隙,并且在试样断裂时夹杂物发生了一定程度的形变,这说明在稀土夹杂物彻底与基体脱离之前,夹杂物周围吸收了大量的能量,夹杂物与基体的塑性变形,是由于稀土夹杂与基体之间很强的结合性所致。

3 结论

(1)当中碳钢S50C试样中含有0.003 5%(mas%)稀土元素时,其抗冲击性能明显提高,且与未含稀土元素的试样相比,冲击功增加了0.45倍。

(2)稀土元素对S50C钢明显有细化晶粒的作用,并且珠光体数量减少,软相的铁素体组织增多,且连成柔性的网状。

(3)稀土元素对S50C钢的夹杂物有变性作用,可将多面形的夹杂物改变为尺寸更小的球面形夹杂物。