甲醇制烯烃再生催化剂催化裂解混合碳四的可行性分析

2018-12-07孙维金宁英辉张飞飞王景彬

孙维金,宁英辉,张飞飞,王景彬

(神华榆林能源化工有限公司,陕西榆林 719302)

0 引 言

国内首套甲醇制烯烃工业装置自2010年在神华包头煤化工有限责任公司投运以来,迄今在运或在建的装置已有10余套,产能多为600kt/a聚烯烃。甲醇制烯烃为制取聚乙烯和聚丙烯提供了一条新路径,缓解了国内聚乙烯和聚丙烯产能不足的状况,在甲醇价格较低时,与石油化工路线相比具有很强的市场竞争力。甲醇制烯烃反应的主要产品为乙烯和丙烯,其中,乙烯+丙烯约70% (质量分数,下同),碳四约13%,碳五及以上组分约5%。以神华榆林能源化工有限公司甲醇制烯烃工业装置为例,年消耗甲醇约1950kt,可生产聚乙烯约 320kt/a、聚丙烯约 310kt/a、丙烷约 5kt/a、 (混合)碳四约 100kt/a、碳五约40kt/a。近年来,由于甲醇制烯烃项目前景看好,开工建设及运行的甲醇制烯烃工业装置越来越多,产生的碳四总量也会增加,如何利用碳四并将其转化为低碳烯烃,提高产品的附加值,就比较重要了。

1 不同工艺过程产生的碳四组分

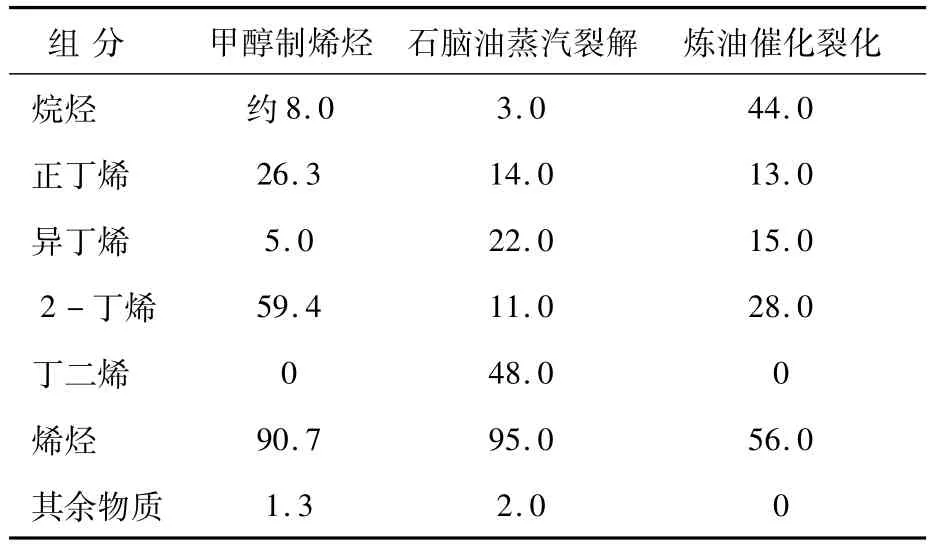

甲醇制烯烃 (以神华榆林能源化工有限公司为例,下同)、石脑油蒸汽裂解、炼油催化裂化3种工艺过程产生的碳四组分对比见表1[1]。可以看出,甲醇制烯烃装置中副产的混合碳四组分与传统的石脑油蒸汽裂解、炼油催化裂化产生的碳四组分差别较大:甲醇制烯烃工业装置中产生的混合碳四组分,烯烃约占90%,几乎不含丁二烯;石脑油蒸汽裂解工艺过程产生的碳四组分,丁二烯含量较高,烯烃含量较高;炼油催化裂化工艺过程产生的碳四组分,其烯烃含量比甲醇制烯烃和石脑油蒸汽裂解明显低很多,而烷烃含量却非常高。

表1 不同工艺过程产生的碳四组分对比 %

2 碳四催化裂解转化的研究

在温度550~680℃的条件下,碳四催化裂解可以很好地进行,催化裂解涉及的催化剂主要有ZSM-5和 SAPO-34分子筛[2-5]。碳四催化裂解初期积炭类型主要以脂肪族碳氢化合物为主,随着反应的进行,积炭类型向芳香族碳氢化合物及类石墨型积炭转变[2]。

ZSM-5分子筛为三维十字交叉孔道结构,具有比表面积大、水热稳定性好等特点,在催化裂解多产丙烯方面具有良好的性能。在裂解温度620℃、常压、空速9h-1条件下,催化剂经过磷改性后,丙烯选择性约为40%,乙烯+丙烯总收率约为57%[2]。任丽萍等[3]指出,高温更有利于混合碳四组分裂解,而且产物中碳五和碳六相对较少。

在裂解温度580~600℃下,以SAPO-34分子筛为催化剂,反应2min后碳四烯烃的转化率达51.80%,双烯 (乙烯+丙烯)选择性较高,在裂解初期其双烯收率与使用ZSM-5分子筛时相当[4]。王洪涛等[5]指出,碳四烯烃裂解后的SAPO-34催化剂仍可用于MTO反应,反应2.5 min后,碳四烯烃的转化率较高,维持在50%,烯烃的选择性在70%以上,双烯的收率最高可达41%,丙烯∶乙烯约3.0;但反应8min后,碳四烯烃的转化率将大幅下降,只有21%。

3 碳四转化工艺技术的分析与对比

混合碳四 (主要为烯烃)转化为低碳烯烃的反应主要有烯烃歧化反应、烯烃催化裂解反应等。烯烃歧化反应是一种烯烃碳碳双键断裂并进行亚烷基交换重新转化为新产品的催化反应,其以碳四烯烃为原料,自身歧化为乙烯和丙烯,如将1-丁烯和2-丁烯歧化为丙烯和2-戊烯,2-戊烯再与乙烯反应生成1-丁烯和丙烯[6]。而碳四烯烃的催化裂解反应则一般先进行异构,各种异构体二聚生成C8中间体,中间体再发生裂解生成低分子量的烃类物。碳四烯烃歧化反应和催化裂解反应各工艺之特点如下[4-8]。

3.1 碳四烯烃歧化反应

(1)Lummus公司的OCT工艺。该工艺在反应温度300~375℃、反应压力3.0~3.5MPa的条件下,采用固定床气相进料,以WO3/SiO2为催化剂,正丁烯总转化率为60%~75%,丙烯选择性>95%;该工艺的催化剂可连续再生且性能稳定,但需对丁二烯选择性加氢,并要除去异丁烯。全球工业化OCT工艺装置约30套。

(2)Axens公司的 Meta-4低温歧化工艺。该工艺在反应温度20~50℃的条件下,采用固定床液相进料,以Re2O3/Al2O3为催化剂,正丁烯总转化率为90%,丙烯选择性约95%,产物中乙烯质量分数为31.2%、丙烯质量分数为22.4%。该工艺的催化剂成本较高,对原料中的杂质较为敏感,且催化剂的使用寿命方面没有重大突破;该工艺反应温度与再生温度相差较大,致使再生操作能耗较高。

(3)BASF公司的C4歧化工艺。该工艺几乎不需外加乙烯,对于乙烯资源短缺的地区尤其具有吸引力,粗碳四馏分经过选择加氢、异构和精制后,在催化剂作用下,1-丁烯和2-丁烯歧化生成丙烯和2-戊烯,2-戊烯再与乙烯反应生成1-丁烯和丙烯,利用丁烯自身歧化及乙烯和丁烯歧化有机结合,实现较高的丙烯收率。

(4)Sasol公司的C4歧化工艺。该工艺的原料来源较广,可采用的原料有纯丁烯、F-T合成产物或裂解C4抽余液,在反应温度550℃、压力0.1MPa的条件下,以Cs-P-WO3/SiO2为催化剂,纯1-丁烯歧化可得到质量分数为8%的乙烯、35%的丙烯、20%的碳四、27%的等产物。

3.2 碳四烯烃催化裂解反应

(1)KBR公司的Superflex工艺。该工艺采用流化床反应器,采用经水蒸气处理后的磷浸渍HZSM-5为催化剂,在600~680℃的温度下裂解碳四,丙烯单程收率为29.5%,乙烯单程收率为13%;该工艺烷烃和其他组分转化率较高,具有较高的丙烯产率,可在较高温度下操作,且允许全循环操作。已工业化的装置有南非Sasol公司的205kt/a丙烯+150kt/a乙烯装置、中国石油吉化集团公司的200kt/a丙烯装置等。

(2)ExxonMobi公司的 MOI工艺。该工艺是基于MTG发展起来的,可将石脑油蒸汽裂解的副产物转化为丙烯和乙烯。该工艺以碳四烯烃为原料,以ZSM-5为催化剂,采用流化床反应器,在温度500~650℃、分压69~275kPa的条件下裂解碳四,丙烯的质量收率约为60%,丙烯与乙烯的产出比为2。

(3)Lurgi公司的Propylur工艺。该工艺属一种低压、中温的绝热固定床技术,可采用的原料来源广泛,有轻石脑油、催化裂化汽油及蒸汽裂解/催化裂化的碳四或碳五馏分 (其中的二烯烃质量分数在1.5%以下),以非均相ZSM-5沸石型分子筛为催化剂,在温度约500℃、压力0.1~0.2MPa、空速1~3h-1、水与烃类物质质量比为0.5~3.0的条件下裂解碳四,轻烯烃的总转化率为83%,丙烯单程收率为40%~45%,催化剂寿命超过1000h。在完成9000h中试试验后,Propylur工艺在德国Worringen地区BP公司实现了工业化。

(4)AtoFina公司和UOP公司联合开发的OCP工艺。该工艺采用蒸汽裂解、FCC及甲醇制烯烃装置副产的C4~C8烯烃为原料,采用多个固定床反应器,在温度500~600℃、压力0.1~0.5MPa、较高空速下裂解碳四,丙烯、乙烯收率分别为60%和15%;该工艺生产方式较灵活,应用于MTO工厂时可增加20%的轻烯烃产率,并降低约80%的C+4副产物。目前,南京惠生能源公司建成了第1套工业化装置。

(5)日本旭化成公司的Omega工艺。该工艺以石化装置和石油精制装置副产的碳四、碳五抽余液为原料,采用固定床反应器,以中孔沸石为催化剂,CO2的生成明显减少,丙烯的选择性较高,丙烯产率为40%~60%,能耗较传统烯烃生产技术低3%。2006年该工艺在日本水岛实现了工业化应用。

(6)中国石化上海石油化工研究院的OCC工艺。该工艺采用固定床反应器,以1-丁烯装置副产混合碳四及FCC副产混合碳四为原料,以独特择形性和酸性的ZSM-5沸石为催化剂,在温度530~550℃、压力0.06~0.10MPa的条件下裂解碳四,主要产品为粗丙烯 [其中,丙烯55.8% (体积分数,下同)、乙烯24.5%],副产品为粗裂解汽油、粗丁烷;该工艺所用原料具有较强的灵活性,催化剂适应性较强,催化剂单程寿命可达14d,且工艺流程比较简单,投资较小。

(7)北京化工研究院的BOC工艺。该工艺以不含双烯烃的碳四和碳五烯烃为原料,采用ZRP沸石和金属氧化物混合制备的催化剂,在水与烃类物质质量比0.5~1.0、温度450~600℃、压力0.1~0.5MPa、空速1~10h-1的条件下裂解碳四,丙烯收率可达32%;该工艺催化剂抗结焦性能和水热稳定性优异,催化剂使用寿命较长,避免了催化剂的频繁再生。目前,中石化长岭分公司已经建立该工艺的工业侧线装置。

(8)中石油兰州石化分公司的碳四烯烃催化裂解工艺。该工艺采用大连化物所的ERC-1催化剂,催化剂经650~680℃水蒸气活化,在温度625℃、水油质量比0.65、空速2.0h-1的条件下裂解碳四,乙烯收率15.94%、丙烯收率32.16%,催化剂单程寿命50h;若将碳四掺入石脑油作为裂解原料,乙烯收率31.42%、丙烯收率13.88%。该工艺解决了碳四利用和乙烯短缺的问题,已在兰州石化分公司实现了工业化。

4 甲醇制烯烃再生催化剂裂解混合碳四

神华榆林能源化工有限公司甲醇制烯烃工业装置的再生催化剂经主风烧焦后,刚进入再生循环管时的温度为620~650℃,而文献 [3]和文献 [5]指出,620~650℃是适合于碳四裂解的温度。即利用高温再生催化剂进行混合碳四的催化裂解,理论上是可行的。

再生催化剂裂解混合碳四的工艺原理:在再生催化剂循环管1.1MPa输送蒸汽管线基础上进行改造,新增1条气相碳四输送管线,利用蒸汽或碳四气相作为输送介质,通过调节输送蒸汽或碳四的流量使催化剂保持良好的循环流化性能。

甲醇制烯烃再生催化剂裂解混合碳四的优点:可增产乙烯和丙烯,而无需再建设反应器及再生器,使设备投资成本大幅降低,但需要增加管线及阀门,并消耗一定的加热蒸汽。

甲醇制烯烃再生催化剂裂解混合碳四的缺点:①碳四裂解反应是吸热反应,裂解后的再生催化剂温度下降,再循环至反应器后会引起反应温度的下降;②裂解后的再生催化剂由于积炭,即催化剂含碳量增加,再循环至反应器后其活性可能不足;③如果再生催化剂定碳含量较高,裂解混合碳四之转化率可能较低,乙烯和丙烯收率明显降低;④甲醇制烯烃系统高负荷生产时,未转化的混合碳四量较多,烯烃分离系统处理碳四的能力可能成为再生催化剂催化裂解碳四的瓶颈。当然,针对催化剂活性不足及混合碳四转化率不高的问题,可采取增加主风量以降低催化剂再生定碳含量以及增加催化剂循环量的方式促进碳四的催化裂解。

5 再生催化剂裂解混合碳四的经济性核算

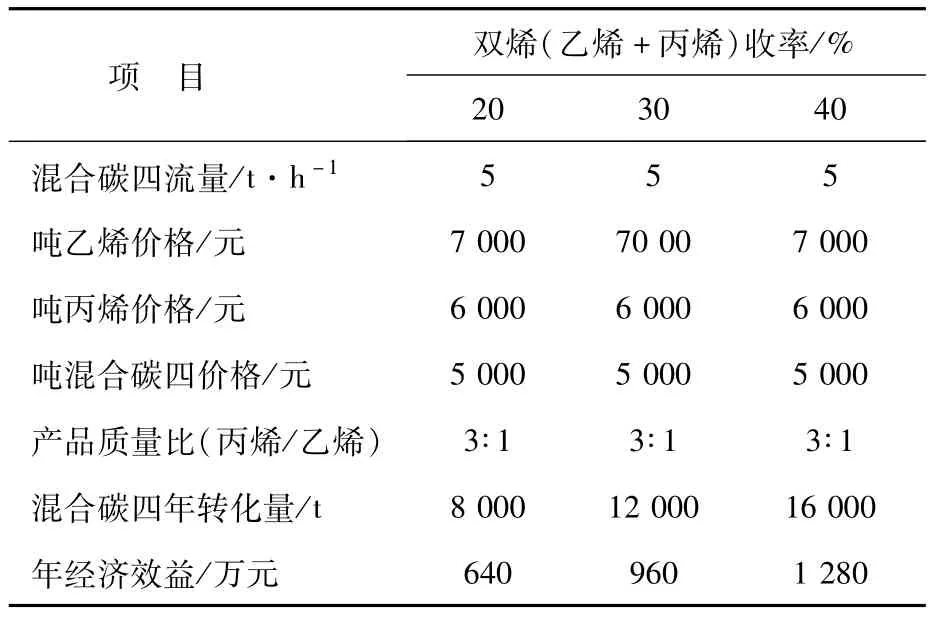

利用甲醇制烯烃工业装置再生循环管高温环境裂解混合碳四,受限于输送蒸汽和碳四总气体流量,在满足催化剂正常流化的条件下,高温催化剂可以裂解的碳四质量为4~6t/h(假定烯烃分离系统处理未裂解完剩余碳四的能力及甲醇制烯烃产生的碳四负荷满足要求),以裂解碳四量5t/h计,再生催化剂裂解混合碳四的经济性核算如表2。可以看出,在再生催化剂转化率较低、双烯收率为20%时,年经济效益为640万元;在再生催化剂转化率较高、双烯收率为40%时,年经济效益为1280万元,具有一定的经济可行性。

表2 再生催化剂裂解混合碳四的经济性核算

6 结 论

(1)甲醇制烯烃工业装置副产的混合碳四产品,其组成与石脑油蒸汽裂解和炼油催化裂化产生的碳四组成不同,甲醇制烯烃工业装置生产的碳四中烯烃含量较高,且无丁二烯。

(2)有关研究表明,SAPO-34及ZSM-5分子筛均可作为催化裂解碳四的催化剂,相较而言ZSM-5分子筛的性能更优。

(3)混合碳四转化为烯烃的工艺——碳四烯烃歧化和碳四烯烃催化裂解工艺的分析与对比表明,每种工艺各具特点。

(4)甲醇制烯烃再生催化剂裂解混合碳四的可行性分析表明,利用高温催化剂裂解混合碳四完全可行,无需另建反应器及再生器,可节省成本,具有一定的经济优势,但下游烯烃分离系统处理碳四的能力会影响碳四的裂解负荷。