煤制乙二醇装置氮气系统优化改造小结

2018-12-07师少杰

师少杰

(阳煤集团寿阳化工有限责任公司,山西寿阳 045400)

阳煤集团寿阳化工有限责任公司200kt/a乙二醇装置所用氮气由空分车间 KDON-42000/13000型空分装置提供,空分装置以洁净空气为原料,采用液氧内压缩、空气增压膨胀、膨胀空气进上塔流程。空分装置产品有氧气、氮气。氮气产品执行 《纯氮、高纯氮和超纯氮》(GB/T 8979—2008)高纯氮标准,设计氮气中氧含量≤3×10-6、产量13000m3/h,实际产量为9500 m3/h。液氮贮槽送出的液氮,通过各台液氮泵加压得到不同压力等级的液氮,经水浴式汽化器复热至常温后进入各管网再送往用户,以满足不同工序对氮气压力的要求[1]。氮气系统设计有0.1MPa、0.42MPa、0.5MPa、0.7MPa、4.5 MPa和10MPa几个压力等级的管网,整个氮气系统具有压力等级多、使用范围广、运行要求较高的特点,因此,各装置的应急保安氮气系统的设计及维护是确保整套装置本质安全的一个重要方面[1]。

1 氮气在乙二醇装置中的应用

由于氮气具有很好的化学稳定性,且空分装置送出的氮气干燥、无氧,因此其作为惰性气体在乙二醇生产中的应用较为广泛:氮气主要用作CO深冷分离装置分子筛吸附剂的再生气、冷箱及液氮贮槽夹层的密封气、压缩机组的隔离及密封气、乙二醇及甲醇贮罐的隔离气、合成系统异常状况下的吹除和保护气等;液氮则主要用于CO深冷分离装置的冷量补充。对于CO深冷分离装置冷箱与液氮贮槽夹层、氧气贮槽夹层来说,其所用的密封氮气一旦中断,就会造成设备内形成负压,外界的潮湿空气就会进入设备内,造成珠光砂受潮结块,严重时砸坏设备和管道;对于各压缩机组及膨胀机来说,如果没有 (氮气)密封气,会造成润滑油进入机组内,导致机组及工作介质受到污染;对于合成系统来说,氮气中断会使合成系统在异常情况下缺少保护及吹扫气体,轻则引起催化剂超温失活,重则引起系统着火爆炸。

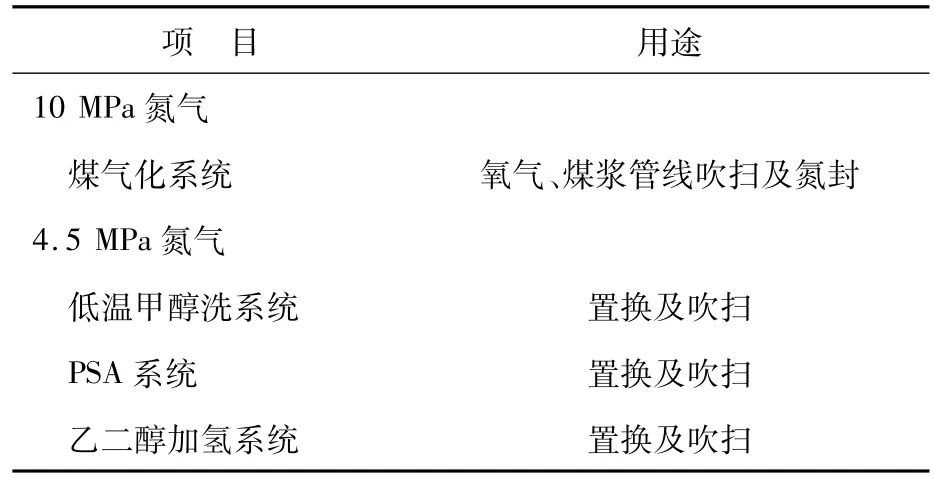

正常生产情况下,10MPa和4.5MPa液氮泵不运行,仅保证氮气管网系统压力正常即可;0.7MPa、0.5MPa、0.42MPa和 0.1MPa氮气则需连续供给,以保障后续系统的运行。各压力等级氮气的具体应用情况见表1。

表1 乙二醇装置各压力等级氮气应用情况统计

续表1

2 氮气系统工艺流程及设备简介

2.1 工艺流程

由空分装置下塔顶部抽出的温度-178℃、压力0.45MPa的氮气,经高压换热器复热至常温(30℃左右)后送至管网。下塔产生的氮气经主冷器冷凝后,大部分液氮送至下塔顶部作为回流液参与下塔精馏过程,抽出部分液氮经过冷器过冷后,一部分送至上塔,一部分送至液氮贮槽。

液氮贮槽出口设计有10MPa、4.5MPa和0.7MPa液氮泵,液氮经过液氮泵加压后,分别送至水浴式汽化器,经加热汽化后,再分别送至10MPa、4.5MPa和0.7MPa氮气管网。4.5MPa氮气管网的氮气,主要用于净化系统及乙二醇合成加氢系统异常情况下的置换充压,以及用作氢气循环气压缩机、解吸气压缩机启动阶段的干气密封密封气;0.7MPa氮气管网上设计有0.5 MPa氮气减压阀,0.7MPa氮气经减压后送至0.5MPa氮气管网;同样,在0.42MPa氮气管线上设计有0.1MPa氮气减压阀,0.42MPa氮气经减压后送至0.1MPa氮气管网。

氮气系统工艺流程见图1。

图1 氮气系统工艺流程简图

2.2 设备简述

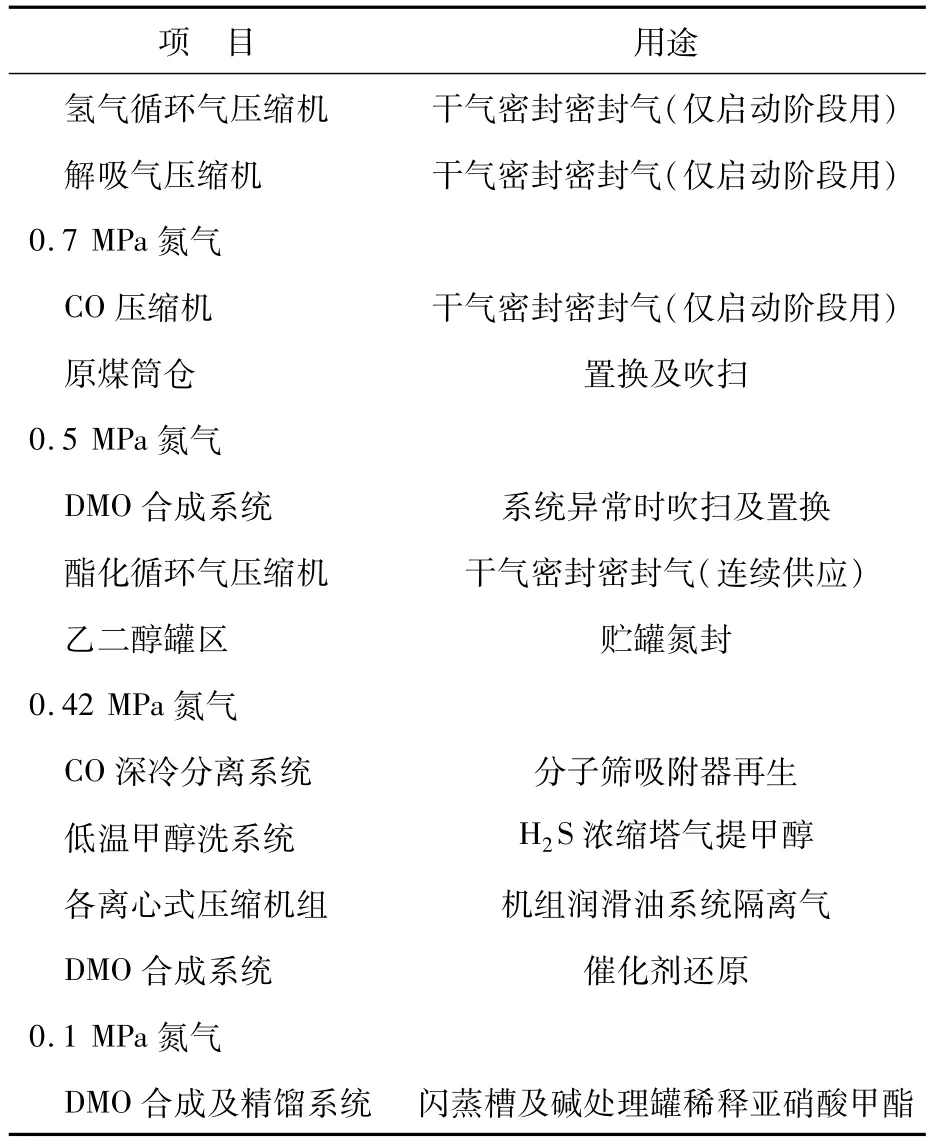

空分后备氮气系统主要设备有1台500m3绝热液氮贮槽 (内筒壁与外筒壁之间为用珠光砂填充的绝热层),配置5台国产往复式液氮泵和1台进口离心式液氮泵,并配备相应的水浴式液氮汽化器 (用蒸汽加热),为整套装置提供高压、中压、低压氮气;1台空浴式液氮汽化器、氮气电加热器和1台129m3氮气缓冲罐作为应急备用,共同为系统提供事故氮气。空分后备氮气系统主要设备见表2。

表2 空分后备氮气系统主要设备一览表

3 存在的问题及优化改造措施

氮气系统总体上能满足各工序对氮气的需求,其运行基本稳定,但试车期间暴露出一些问题,问题主要集中在0.7MPa氮气管网上,以下对试生产期间氮气系统存在的问题及所采取的技改措施作—介绍与总结。

3.1 0.7MPa液氮泵易汽蚀及管网压力波动大

在系统原始开车调试初期,我们发现0.7 MPa液氮泵 (液氮泵A)易汽蚀,造成管网压力波动,严重时造成过一次系统跳车。一开始我们认为原因是0.7MPa液氮泵A属低温液体离心泵,其介质——液氮温度很低易汽化[2],但通过总控室DCS调出跳车前0.7MPa液氮泵出口压力、流量、回流阀开度、变频器频率的历史趋势分析,发现主要原因是泵出口用户用量波动大,流量瞬间过大或过小时液氮泵因汽蚀不打量。当时采取的主要应对措施有二:一是空分工段将液氮泵频率加到85%,稳住不变,各工序在使用氮气或深冷装置使用液氮时,及时联系生产调度,由生产调度统一协调各个岗位的操作,严禁私自开停氮气;二是各工段用氮气时调节幅度力求平缓,0.7MPa氮气管网压力的高低,通过罐区1台贮罐的氮封放空阀予以调整 (开大或关小)。起初一段时间的控制还算稳定,但运行一段时间后发现,乙二醇罐区操作人员一个班下来调节过于频繁,操作强度大,且由于是手动操作,个别班组还会因调节不及时而造成生产波动。

针对此情况,经分析后我们认为0.7MPa氮气管网压力波动对合成及净化系统的4台循环气压缩机组的密封气的影响最大,氮气压力一旦低于指标,达到联锁值就会导致机组跳车,从而引发全系统联锁停车。为此,我们提出将0.7MPa氮气管网和0.5MPa氮气管网合并,压力统一定为0.6MPa,管网压力调节采用自动放空调节方式。在与干气密封厂家沟通后,厂家和我们一致认为密封氮气压力定为0.6MPa不会影响机组干气密封系统的运行。

优化改造措施:在系统不停车的情况下,慢慢打开调节阀副线,关闭调节阀及后手动阀,在调节阀与后手动阀之间的短管上增加1条临时管线 (DN50),就近直接引至管网安全阀出口管线。整个改造新增管线长度不足1.5m,新增DN50阀门1台。改造完成后,逐步打开调节阀副线,关闭调节阀后手动阀,打开新增的DN50阀门,通知总控利用自调阀调整管网压力至0.6 MPa,投自动运行,同时调整各机组干气密封氮气减压阀、乙二醇罐区氮气自力式调节阀等。改造后1a多来,0.7MPa液氮泵及0.7MPa氮气管网一直运行稳定。

3.2 全厂停车检修期间氮气供应量不足

我公司200kt/a乙二醇装置是一套单独的装置,整个工业园区内也没有其他可供应的氮气和蒸汽,空分装置虽然设有1台500m3液氮贮槽,但在锅炉及空分装置停车后氮气供应量还是不足。在煤化工装置中,总有一部分氮气被称作是“保命氮”,比如冷箱的隔离氮气、催化剂的保护氮气和罐区的氮封等。2016年10月全厂停车检修期间,没有蒸汽供给时,使用空浴式汽化器对后续工序供应氮气,后续工序对氮气的需求量在5000m3/h,而空浴式汽化器设计氮气供应能力为3000m3/h,空浴式汽化器设计供应能力严重不足,导致氮气温度无法升至常温[3],即出现氮气温度过低且供给不足的问题。

优化改造措施:在液氮泵出口增加了1套电加热式氮气加热器,其功率为55kW,氮气流量为6000m3/h。改造后全厂停车检修期间氮气供应量不足的问题得到解决。

3.3 氮气系统带水

2017年5月装置检修完开车期间,投用机组密封气时,打开氮气导淋阀,发现有雾状水排出,立即逐一排查各氮气使用点,并拆开机组界区氮气法兰进行吹扫,直至露点达-35℃以下后投用。最终分析氮气系统带水的原因是:搅拌机的平衡罐补充脱盐水工作压力为0.8MPa,而充压用氮气压力为0.6MPa,系统停车后,平衡罐内还维持一定的压力,而充压用氮气管线没有设置止回阀,仅有1台自力式减压阀和手动阀,氮气系统停运后,脱盐水通过减压阀倒流入氮气系统,造成氮气带水。

优化改造措施:在各搅拌机平衡罐氮气补入阀后增加1台止回阀和8字盲板,生产管理上要求氮气系统停运后及时堵好此处盲板并关闭手动阀。改造后氮气系统带水的问题得到解决。

3.4 0.7MPa氮气供应紧张

正常生产情况下0.7MPa氮气用量为1500 m3/h,在深冷系统加减负荷和合成系统联锁动作需用大量氮气置换时,会出现0.7MPa氮气供应不足、压力波动大的情况。据氮气供需平衡图分析,罐区氮气用量在600m3/h,0.42MPa氮气在满负荷运行情况下放空调节阀还有12%~18%的开度,即0.42MPa氮气可以通过再平衡匀出600m3/h供罐区使用。

优化改造措施:在乙二醇罐区的0.6MPa氮气管线 (如3.1所述)上增加1条与0.42MPa氮气管网的联通管线 (DN80),并调整罐区氮气减压阀开度,在氮气管线上增加节流孔板,正常生产时关闭0.6MPa氮气管线去乙二醇罐区阀门,匀出一部分0.42MPa氮气作为各贮罐的密封氮气。改造后,系统运行稳定,不但减少了0.42MPa氮气的放空,而且节约了液氮的用量。

3.5 DMO合成系统氮气充压置换时间过长

DMO合成系统充压及置换用氮气是低压液氮泵送来的0.6MPa氮气,在单系统检修完开车投料前,系统需要充压置换时管网可用氮气量仅有300m3/h左右,严重影响开车进度及公司的经济效益。

综合平衡氮气系统后,我们提出以下方案:可暂停或减少CO深冷分离装置分子筛的干燥氮气,短时间内减少低温甲醇洗气提氮气的用量,从而在短时间内将0.42MPa氮气管网匀出约2500m3/h的氮气供应0.6MPa氮气管网;同时,DMO合成系统用的0.6MPa氮气管线也不取消,在催化剂保护和系统异常吹扫时仍然使用0.6MPa氮气。

优化改造措施:在原有DMO合成系统3个系列的催化剂还原用氮气管线上分别增加1条去合成酯化塔的DN100管线,引至酯化塔底部一备用管口上,用于DMO合成系统开车期间的置换及充压。改造后,DMO合成系统氮气充压置换时间过长的问题得到解决,DMO合成系统催化剂保护和系统异常吹扫用0.6MPa氮气也不受任何影响。

4 改造效果及下一步改造计划

通过上述一系列的优化改造,生产中的瓶颈和难题得到有效解决,自改造完成以来,氮气系统一直运行平稳,整套装置没有1次因氮气波动而造成停车或影响生产的事故,不仅稳定了生产,而且提高了企业的经济效益。但目前仍存在如下一些问题亟待解决。

一是各工序氮气使用量有逐月增加的趋势,导致氮气放散量较大,浪费严重。下一步还需根据各工序的使用情况,统筹协调,在各工序氮气进口增设流量计,并予以严格考核;对于低压液氮泵,还需通过采取调整其变频、回流阀开度等措施进一步减少氮气的排放。

二是乙二醇罐区贮罐氮封改造后用的是0.42MPa氮气,需氮封的贮罐数量达14台,一旦发生事故,会酿成更大的危险。下一步计划将乙二醇罐区贮罐氮封改造为更为安全的0.1MPa氮气。

5 结束语

氮气系统在乙二醇等生产中属于公用工程,用途广泛,系统庞大,牵涉范围较广,在装置的设计及试车阶段,一定要搞清楚氮气在正常及异常情况下的用量和用途,做好氮气系统的设计工作;在生产阶段,必须加强氮气系统的统筹协调和精细化操作,确保氮气系统的稳定运行,进而确保主装置的安全、稳定、长周期、经济运行。