再论变换工艺冷凝液中氨的回收

2018-12-07马小东段昌锋

马小东,段昌锋

(陕西长青能源化工有限公司,陕西凤翔 721405)

0 引 言

在煤气化过程中,煤中的含氮官能团受热裂解,氧气中的微量氮在高温、高压和高氢环境下发生氧化还原反应,都会部分转化为氨气;在变换炉中,HCN水解或加氢转换成为氨气[1],变换气中的微量氮气与氢气在变换催化剂作用下也会合成微量的氨。

系统中适量氨的存在,可以中和煤气化产生的HCl、HCOOH和HCN等酸性物质,在一定程度上抑制酸性物质对设备、管线的腐蚀。但相对于其正面作用来说,氨对系统的危害更大,氨使渣水系统pH升高,渣水系统pH达8.7以上时对絮凝剂沉降效果有较大影响,从而引起气化设备和管线结垢、堵塞[2];其次,氨与工艺气中的CO2和渣水中的、Ca2+、Mg2+等在40~80℃条件下易产生铵盐及复盐结晶,造成设备、管线腐蚀和堵塞;再者,最严重的是氨对后续系统的危害,即使微量的氨进入低温甲醇洗系统,循环积累后也会使净化气的硫含量超标,从而使甲醇合成或氨合成等催化剂中毒。

现阶段,3种主流的煤气化工艺中,鲁奇碎煤加压气化工艺及BGL气化工艺因洗涤后煤气水中氨含量较高和酚回收的必要性,设置了酚氨回收装置对氨予以回收;水煤浆气化工艺和粉煤气化工艺则因副反应产生的氨量较少,均将氨作为无法利用的有害物质,通过设置变换汽提单元予以简单脱氨,并配套SBR等生化处理设施来接收、处理气化系统产生的高氨氮废水。

有资料表明,水煤浆气化副反应产生的氨量较多,是Shell粉煤气化的5~8倍[3],能否将其回收用于锅炉烟气脱硫等领域,是一个值得研究的课题。笔者等人曾于2016年在 《中氮肥》上发表过一篇题为 《变换汽提塔顶含硫氨水的处置方案》[4]的论文,对变换汽提塔顶含硫氨水的处置进行过探讨,以下是对这个问题的一些新的认识和看法。

1 水煤浆气化工艺中氨的迁移和流程剖析

某600kt/a甲醇项目水煤浆气化工艺中氨的迁移流程如图1所示 (图中各股物流旁标注的以kg/h为单位的数据为设计工况下对应物流的折算氨量)。以该项目为例,其水煤浆气化过程中氨的迁移、分布及流程特点概括如下。

图1 水煤浆气化工艺中氨的迁移流程示意图

(1)氨在系统循环、积累达到平衡时,煤气化过程产生的氨全部随工艺煤气离开碳洗塔。在变换工序,变换气中的氨随富余水蒸气凝结成变换工艺冷凝液。变换高温工艺冷凝液和汽提单元净化水 (变换工艺冷凝液)返回碳洗塔,形成氨的气液循环。

(2)气化渣水系统中,激冷黑水、碳洗塔黑水及渣池黑水经过三级闪蒸成为灰水,灰水澄清、除氧后再激冷、洗涤高温煤气后变成黑水,形成氨的液相循环。

(3)变换气在降温冷却过程中,形成高温工艺冷凝液和低温工艺冷凝液。高温工艺冷凝液量很大,因其温度高达200℃,溶解的氨量较少,故直接送碳洗塔作为粗煤气洗涤水及气化炉激冷水循环使用。低温工艺冷凝液量较小,其温度仅80℃左右,富集了总量60%以上的氨,相对高温工艺冷凝液来说,汽提低温工艺冷凝液可提高脱氨效率,并有效减少汽提设备的投资。

(4)通过对变换低温工艺冷凝液的汽提,气化灰水系统和粗煤气中的氨含量得以降低,但变换工艺冷凝液 (净化水)的回用和气化灰水的循环利用,导致灰水中氨氮、COD以及、、Cl-、Ca2+、Mg2+等溶解性物质 (TDS)富集,故在灰水沉降槽后,需连续排出一股澄清灰水至SBR污水处理站。

(5)气化黑水三级闪蒸时,产生高压闪蒸气,其压力为0.797MPa、温度为172℃,富含大量的蒸汽,基本上可提供变换工艺冷凝液汽提所需的热量。

(6)三级闪蒸的低压闪蒸气也富含大量蒸汽,送灰水除氧槽作为除氧热源,充分利用其低位热能。

(7)本项目变换汽提单元采用塔顶无回流的单塔低压汽提法,汽提塔底产生的净化水返回气化系统,变换汽提塔顶产生的含氨酸性气送至硫回收装置,同时得到低浓度的含硫氨水。在初步设计和详细设计中,都将这股含硫氨水送热电烟气脱硫系统作为补充液,理论上可回收氨2.4 t/d,节约无水氨40%以上。

2 变换工艺冷凝液氨回收现状及存在的问题

2.1 含硫氨水用于氨法脱硫系统的生产实践

2013年6—7月,该项目的热电烟气脱硫系统2次投用变换汽提单元来的含硫氨水,都出现了无法产出硫酸铵和系统堵塞的现象。据烟气脱硫工艺商介绍,贵州和山东某项目也都相继出现了这个问题。

究其原因,系此股含硫氨水中含有少量的H2S,H2S在脱硫塔中遇空气氧化成了单质硫磺,产生硫泡沫并导致硫酸铵结晶变细,影响了硫酸铵的产出,硫单质和硫酸铵细结晶在系统中累积,最后在设备和管道中形成结晶沉淀,致使系统堵塞而无法运行。

生产实践表明:单塔低压汽提法只能得到低浓度的含硫氨水,此含硫氨水无法用于氨法脱硫系统;汽提塔顶酸性气虽能带出一定量的氨,对减少气化和变换系统中氨的积累有一定作用,但其本质是脱氨而不是回收氨;单塔低压汽提法最多能脱除 (蒸出)10%的氨,气化过程副反应产生的氨主要通过气化外排废水带出系统。

2.2 副产氨水的新要求和药剂沉淀法脱硫

最新版的 《氨法脱硫技术规范》(HJ2001—2018)规定,吸收剂采用回收的副产氨水时,应控制 [S2-]≤10mg/L。在 《氨法烟气脱硫工程通用技术规范 (征求意见稿)》编制说明中,提出采用沉淀分离法来脱除变换工艺冷凝液中的H2S等杂质。

该600kt/a甲醇项目变换汽提单元单塔低压汽提塔顶的含硫氨水中H2S设计浓度为0.01%,是HJ2001—2018中规定的副产氨水许可H2S含量的10倍,在含硫氨水返回气化系统时,因循环积累其H2S含量会升高到300~500mg/L,但其H2S总量不会超过5kg/h。

药剂沉淀法是将溶液中的S2-转化为难溶的硫化物沉淀而予以除去,硫酸亚铁是最便宜也最可能工业化的药剂。但对剩余氨水硫酸亚铁脱硫脱氰实验中,pH在8.5以上时其脱硫效率不足90%[5]。也有报道称药剂沉淀法生成的沉淀物沉淀性能较差,后续泥水分离困难,药剂投加量大,处理费用较高,因此,药剂沉淀法目前使用不多[6]。

工业上,有应用于液烃的氧化锌精脱硫剂[7]。在循环洗涤—吸附法氨精制流程中,也有氧化铁/氧化锌脱硫剂用于氨气中微量硫的脱除[8]。但迄今为止,还没有在氨水浸渍的条件下适用的脱硫药剂的研发和工业运行的报道。

2.3 变换工艺冷凝液中氨回收的现状

变换工艺冷凝液由于氨氮浓度低且总量少,故普遍采用单塔低压汽提法。如前所述,其塔顶回收的含硫氨水无法用于氨法脱硫系统,也无脱除其所含微量H2S的脱硫药剂的工业应用实例。

而含硫氨水由于氨和H2S含量过高,又无法直接送SBR生化处理,故目前大多数厂家都将其送入棒磨机制煤浆,通过气化过程中氨的热解和氮的再分配来减少气化外排废水中的氨氮;还有部分厂家采用对塔顶含硫氨水部分或全部循环的“二次汽提法”[9],并提高汽提塔顶尾气冷凝器的温度,通过强制蒸氨方式使酸性气多带出一些氨,以减少气化和变换系统中氨的累积。但以上措施收效甚微,不仅造成了汽提设备的腐蚀,还污染了现场环境。

对含硫含氨酸性水的处理,目前来说,带氨精制的单塔加压侧线抽氨汽提法和双塔加压汽提法还是最有效的能同时回收氨和酸性气的方法。但用带氨精制的酸性水汽提系统处理变换工艺冷凝液,因煤化工装置规模较小,变换工艺冷凝液总量少,经济上并不合算。

其次,现SBR污水处理设施可以处理氨氮含量高达1000mg/L的气化废水,而相关法律法规只有污水外排的氨氮含量要求,并无变换工艺冷凝液的氨回收要求,故除鲁奇碎煤加压气化工艺及BGL气化工艺外,现阶段煤化工企业暂无回收变换工艺冷凝液中的氨的意愿。

3 变换工艺冷凝液的特点和汽提工艺的选择

酸性水汽提工艺分为单塔低压汽提法、单塔加压侧线抽氨汽提法和双塔加压汽提法,介绍这3种汽提工艺原理、流程、技术指标对比及改造的资料较多,不再赘述。对变换工艺冷凝液来说,汽提方案的选择应充分考虑变换工艺冷凝液的特点。

3.1 变换工艺冷凝液的特点

对变换工艺冷凝液中氨的回收,张思广等[10]借鉴石油炼化的成熟技术,较早地提出了单塔加压侧线抽氨汽提法和结晶—吸附法生产无水氨的技术方案,陈莉等[3]也提出了单塔加压侧线抽氨汽提法回收氨的方案。

但以上方案都没有充分考虑变换工艺冷凝液和炼厂酸性水的差异。该600kt/a甲醇项目变换汽提单元与某炼厂60t/h酸性水汽提装置 (采用单塔加压侧线抽氨汽提法)进料数据的对比见表1。

表1 变换工艺冷凝液与炼厂酸性水进料数据的对比

相较于炼厂酸性水来说,变换工艺冷凝液不含油类等有机物,不含固定铵,故汽提系统无需除油脱焦等预处理设备,流程较短,而且汽提后净化水较为洁净、含杂少,副产氨的质量也比炼厂酸性水汽提装置的质量好。

由表1可以看出,600kt/a甲醇项目变换汽提单元与某炼厂60t/h酸性水汽提装置处理的含硫含氨酸性水质量流量基本相同,但其组分及浓度差异较大,导致变换工艺冷凝液汽提会出现以下问题。

(1)变换工艺冷凝液中的CO2含量很高,是炼厂原料酸性水的51倍。某塔顶全循环的单塔低压汽提工艺,塔顶冷凝液中的CO2含量高达72%,造成汽提塔及其后续设备、管线结晶堵塞和腐蚀[11]。相对来说,炼厂酸性水汽提装置出现此种情况的报道却较少。

(2)变换工艺冷凝液中的H2S浓度是炼厂原料酸性水的1/15,酸性气总量差距很大。变换工艺冷凝液中的H2S浓度很低,但CO2含量高,导致汽提后酸性气中的H2S浓度低,而炼厂可得到H2S浓度在90%以上的酸性气。

(3)变换工艺冷凝液的氨浓度仅是炼厂原料酸性水的1/3,氨总量也是炼厂原料酸性水的1/3。变换工艺冷凝液氨浓度低而 CO2含量很高,如直接采用单塔加压侧线抽氨汽提法,会因原料浓度的变化、塔操作温度和压力的变化,以及抽氨位置、碳铵结晶堵塞的影响,不容易形成抽氨的平衡条件,致使操作困难,系统无法正常运行;而直接采用双塔加压汽提法汽提,虽说避免了脱氨塔碳铵结晶堵塞的问题,但也会因变换工艺冷凝液氨浓度低且总量少,需要较大的氨分凝液循环才能产出氨气[12],从而导致蒸汽消耗较大。

由表1还可看出,单塔低压汽提法处理后得到的塔顶含硫氨水,其氨含量是炼厂原料酸性水的1.5倍,其氨总量是变换工艺冷凝液的85%,相当于对变换工艺冷凝液进行了提浓操作。但含硫氨水中,CO2含量比汽提前降低了98.6%,与炼厂原料酸性水中的CO2含量基本相当,H2S含量比汽提前降低74.5%,仅是炼厂原料酸性水的 1/60。

如将含硫氨水进一步汽提,送入单塔加压侧线抽氨汽提法 (或双塔加压汽提法)酸性水汽提装置来回收氨,是一种看似完美的技术方案,但含硫氨水最大的问题是总量很少且CO2和H2S含量低,无论是单塔加压侧线抽氨汽提法还是双塔加压汽提法,其脱酸段 (或脱酸塔)的塔压不容易建立,导致操作时波动大。另外,这种单塔低压汽提法预提浓再串联单塔加压侧线抽氨汽提法 (或双塔加压汽提法)的汽提方案,存在着工艺流程长、设备多、投资大的缺点。故笔者结合变换工艺冷凝液的特点提出一种新型的“预浓缩双塔加压汽提方案”。

3.2 预浓缩双塔加压汽提方案

预浓缩双塔加压汽提工艺的流程原理与双塔加压汽提法相近,设置脱酸-浓缩塔对变换工艺冷凝液进行脱酸,得到浓缩后的含硫氨水,再设置脱氨塔对含硫氨水进行汽提,塔顶的富氨气经多级分凝系统冷却分离后最终得到97%的粗氨气。预浓缩双塔加压汽提工艺流程示意见图2。

图2 预浓缩双塔加压汽提工艺流程示意图

预浓缩双塔加压汽提工艺流程中,变换工艺冷凝液与脱酸-浓缩塔塔底的净化水换热后进入脱酸-浓缩塔中上部,脱氨塔的粗氨分凝系统产生的氨分凝液加热后进入脱酸-浓缩塔顶部,在塔内与气化黑水高压闪蒸气和塔底加入的低压蒸汽传质传热,底部净化水换热降温后送气化系统灰水除氧器。脱酸-浓缩塔顶汽提尾气冷却分离(控制脱酸-浓缩塔塔顶尾气冷凝器温度在40~70℃,可提高酸性气质量,减少酸性气带氨量和带水现象),分离得到的酸性气送硫回收系统,分离得到的含硫氨水加热后送脱氨塔中上部,与塔底加入的低压蒸汽传质传热,塔底得到的净化水送气化系统灰水除氧器,塔顶得到的富氨气经三级粗氨分凝系统冷却分离,得到97%的粗氨气送氨精制单元。

氨分凝液返回到脱酸-浓缩塔顶部,进一步提高了含硫氨水的浓度,是脱氨塔能够稳定运行和产出粗氨气的前提条件;其次,可将带入脱氨塔的H2S再返回到脱酸-浓缩塔,不仅有助于提高酸性气中H2S的浓度,也有利于减少后续氨精制单元的脱硫剂消耗量。

脱酸-浓缩塔和脱氨塔的操作相对独立,99%以上的CO2和95%以上的H2S在脱酸-浓缩塔中被除去,使得脱氨塔和粗氨分凝系统的设备、管线不会产生碳铵结晶堵塞,从而易于操作和控制。

同传统的双塔加压汽提法相比,预浓缩双塔加压汽提方案中,进脱氨塔的含硫氨水量仅是原变换工艺冷凝液总量的1/5,故脱氨塔蒸汽消耗量较少,相对来说流程较短、投资较少;其次,预浓缩双塔加压汽提装置可分阶段建设,现阶段单塔低压汽提单元是变换工艺冷凝液处理的标配。

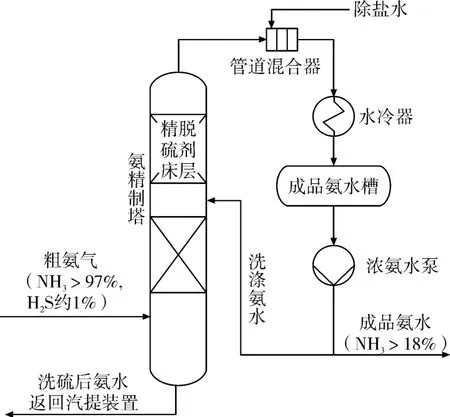

4 氨精制工艺的选择

预浓缩双塔加压汽提工艺只能得到97%的粗氨气,粗氨气还含有1%的H2S和其他杂质,需进一步脱硫精制才能用于氨法脱硫或作它用。国内氨精制方法主要有氨水循环洗涤法、结晶-吸附法及其联合工艺[13]。

结晶 -吸附法利用氨和 H2S在 -10℃、0.13MPa(A)低温条件下形成NH4HS结晶而除去大部分H2S,然后经过吸附器精脱硫使氨气中的H2S含量小于10μg/g,再经压缩 (或精馏法)得到高纯度的无水氨产品。

氨水循环洗涤法比结晶-吸附法更早地应用在酸性水汽提的氨精制上。一般认为,氨水循环洗涤法的优点是除硫能力强,缺点是生产的氨产品中硫含量高、质量差。随着脱硫剂吸附性能的提高,一些工程采用了氨水循环洗涤-吸附法的组合工艺来生产氨水[14]。生产氨水相较于生产液氨来说,简化了流程、节省了投资,并能满足低端用户的使用要求。

图3 氨水循环洗涤-吸附工艺流程示意图

图3 是某氨水循环洗涤-吸附工艺流程示意。其流程较为简单,故不再赘述。其产品为18%~20%的氨水,由于使用氧化铁或氧化锌精脱硫剂,其H2S含量可控制1mg/L以下,可满足氨法脱硫系统对吸收剂——氨水的质量要求。

5 结束语

对于采用水煤浆气化工艺生产合成气、产能达到1800kt/a的甲醇装置来说,其变换工艺冷凝液中的氨总量与炼厂60t/h酸性水汽提装置的规模相当,在此情况下,应对变换工艺冷凝液中的氨予以回收。本文结合变换工艺冷凝液的特点,提出了预浓缩双塔加压汽提方案处理变换工艺冷凝液,以达到回收氨的目的。此方案不仅可作为新建项目变换工艺冷凝液的处理方案,还可与企业已建的单塔低压汽提单元相结合,根据自身实际情况分阶段投资建设。