多类型甲醇合成催化剂应用总结

2018-12-07孟祥玉

孟祥玉

(兖州煤业榆林能化有限公司,陕西榆林 719002)

0 引 言

兖州煤业榆林能化有限公司 (以下简称榆林能化)甲醇厂600kt/a甲醇装置甲醇合成系统采用的是德国鲁奇公司的 “气冷串水冷反应器甲醇合成工艺”技术。低温甲醇洗系统净化后的工艺气,经联合压缩机组加压后,在压力8.28MPa、温度210~260℃、铜基催化剂作用下反应生成粗甲醇。甲醇装置自2008年投产以来,为满足生产所需,迄今已使用了5炉甲醇合成催化剂 (简称催化剂),即为了实现产量、效益最大化,使用不同类型的催化剂,在不断的运行实践中摸索与总结出了一套适应本装置的甲醇合成催化剂搭配使用方案。以下就甲醇合成催化剂搭配使用的整个探索过程作一介绍。

1 甲醇合成催化剂使用情况

1.1 第1炉催化剂

第1炉催化剂选用的是德国南方化学集团公司生产的科莱恩C79-7GL型进口甲醇合成催化剂,自2008年12月28日使用至2012年6月12日,共运行1175d,共生产精甲醇1273.881kt。

1.1.1 催化剂 (C79-7GL)的主要物化特性

甲醇合成催化剂型号为C79-7GL;催化剂形状为片状,尺寸6mm×4mm;主要成分 (质量分数,下同)CuO61%、ZnO28%、Al2O311%;粉碎强度475N/cm;物理水含量1.3%,化学水含量 160kg/m3;堆密度 1.1kg/L。

1.1.2 C79-7GL型催化剂的应用情况

(1)2008年12月,C79-7GL型甲醇合成催化剂投用,2008年12月—2009年8月,系统50%负荷运行,日产精甲醇1000t,通过控制汽包压力来控制催化剂床层温度,一般将催化剂床层温度控制在220℃,此时汽包压力为2.2 MPa。从2009年8月31日开始,合成系统接变换气量增至 23×104m3/h,日产精甲醇增至1950t,催化剂床层温度控制在228℃,汽包压力为2.0MPa。

(2)2010年1月,催化剂床层温度控制在230~235℃,汽包压力在2.1~2.5MPa,日产精甲醇1950t;2010年6月,催化剂床层温度控制在235~242℃,汽包压力为2.5MPa,日产精甲醇1900t。

(3)2011年 2月,汽包压力设置在 2.5 MPa,催化剂床层温度控制在242~245℃;2011年5月,汽包压力设置在2.3MPa,催化剂床层温度控制在245~250℃;2011年8月,汽包压力设置在2.4MPa,催化剂床层温度控制在250~260℃;2011年11月,汽包压力设置在3.1MPa,催化剂床层温度控制在260~270℃;日产精甲醇1975t。

(4)2012年2月,汽包压力设置在 3.5 MPa,催化剂床层温度控制在270~275℃;2012年3月,汽包压力设置在3.6MPa,催化剂床层温度控制在275~280℃;2012年4月,汽包压力设置在3.7MPa,催化剂床层温度控制在275~280℃;2012年5月,汽包压力设置在3.9MPa,催化剂床层温度控制在280~285℃;日产精甲醇1750t。

(5)水冷反应器及气冷反应器旧催化剂卸出过程中分别取样送至南方化学世德催化剂(南京)有限公司进行铁含量检测,结果显示:水冷反应器所装填催化剂铁含量为0.084% (上部)/0.087% (下部),气冷反应器所装填催化剂铁含量为0.003% (上部)/0.005% (下部)。

1.2 第2炉催化剂

第2炉催化剂选用的是英国庄信万丰的JM51-7S型进口甲醇合成催化剂,自2012年7月使用至2014年6月,共使用700d,生产精甲醇1219.5kt。

1.2.1 催化剂 (JM51-7S)的主要物化特性

甲醇合成催化剂型号为庄信万丰的JM51-7S;催化剂形状为圆柱状颗粒,尺寸5.4mm×3.6mm;主要成分CuO64%、Al2O310%、ZnO 24%、MgO2%,其中部分铜和锌是以碳酸盐的形态存在的;堆密度1.4~1.6kg/L,装填量80.5m3。

1.2.2 第2炉采用庄信万丰催化剂的原因

2012年2月,榆林能化甲醇厂通过与德国南方化学、庄信万丰、托普索、南化院等4家催化剂厂家进行交流,并对兖矿国宏500kt/a甲醇装置、江苏索普500kt/a甲醇装置、南京惠生500kt/a甲醇装置、中海建滔600kt/a天然气制甲醇装置进行调研考察后认为,德国南方化学的C79-7GL型催化剂和庄信万丰的JM51-7S型催化剂均能满足装置运行要求,最终通过商务比价及售后服务比较,选用了庄信万丰的JM51-7S型催化剂。

1.2.3 JM51-7S型催化剂的运行情况

(1)甲醇合成系统的设计精甲醇产能为2233t/d,第2炉催化剂的最大日产量达到2130t,催化剂运行期间未超负荷运行。

(2)2012年7月—2013年5月为催化剂使用寿命的初期,CO转化率高 (>87%),期间精甲醇产量在2000t/d以上,粗甲醇中副产物含量在1000×10-6以下。

(3)2013年6月—2014年2月为催化剂使用寿命的中期,CO转化率有所下降 (>70%),精甲醇产量在1900~2000t/d,粗甲醇中副产物含量在 (1000~3000)×10-6,甲醇合成系统放空阀开度缓慢增大至18%。

(4)2014年3月—2014年6月为催化剂使用寿命的后期,甲醇合成催化剂反应活性下降较快,期间精甲醇产量低于1850t/d,粗甲醇中副产物含量增多,甲醇合成系统放空阀开度明显增大。

(5)水冷反应器及气冷反应器旧催化剂卸出过程中分别取样送至庄信万丰总部进行铁含量检测,结果显示:水冷反应器所装填催化剂铁含量为1900×10-6(上部)/1700×10-6(中部)/1740×10-6(下部),气冷反应器所装填催化剂铁含量为150×10-6(上部)/110×10-6(中部)/95×10-6(下部)。

1.3 第3炉催化剂

第3炉催化剂采用的是南京科莱恩化工(中国)有限公司生产的NJ-1型国产甲醇合成催化剂。2014年7月19日甲醇合成系统接气投运,2015年10月10日本炉催化剂钝化停止使用,共运行449d,累计生产精甲醇865.8kt。

1.3.1 催化剂 (NJ-1)的主要物化特性

甲醇合成催化剂型号为MegaMaxNJ-1;催化剂形状为片状 (端面为球面),尺寸6mm×4mm;主要成分 CuO61% ~66%、ZnO22% ~28%、Al2O3约11%;堆密度 (1.25±0.1)kg/L,催化剂装填量80.3m3(其中,水冷反应器装填37.28m3,气冷反应器装填43.02m3)。

精脱硫剂型号为ActiSorbS6;形状为片状,尺寸6mm×4mm;主要成分CuO(42.0%±2.0%)、ZnO(47.0% ±3.0%)、Al2O3(10.0%±2.5%);堆密度 (1.28±0.08)kg/L,装填量4.2m3;装填位置为水冷反应器上管板之上,高度约350mm。脱硫剂上铺丝网,丝网上再压150mm厚的φ20mm瓷球。

1.3.2 第3炉采用科莱恩催化剂的原因

德国鲁奇公司的气冷反应器串水冷反应器甲醇合成工艺,初期90%以上的甲醇合成反应都在水冷反应器内进行,气冷反应器没有发挥多大的作用,水冷反应器催化剂装填量偏小、运行负荷大,活性衰减快;随着运行时间的延长,反应负荷逐渐向气冷反应器转移,而受工艺限制,当水冷反应器催化剂活性降低较多时,水冷反应器去气冷反应器气体温度高,气冷反应器催化剂床层反应热不能充分转移,导致气冷反应器内催化剂始终在高温状态下运行,催化剂活性得不到充分利用,加之合成压缩机组循环比小和气体空速低,在催化剂使用后期,气冷反应器负荷增加较多,热量无法有效转移,其床层温度升高快。

1.3.3 MegaMaxNJ-1型催化剂的运行情况

甲醇合成系统接变换气量255000~265000 m3/h,催化剂使用初期,合成系统运行压力8.15 MPa,后期系统运行压力8.53MPa;初期弛放气量6500m3/h,后期弛放气量11500m3/h;汽包压力初期设定为2.0MPa,后根据催化剂转化率情况逐步提高至3.5MPa;随着运行时间的延长,水冷反应器出口温度从初期的220℃上涨到259℃,气冷反应器催化剂床层热点温度从初期的242℃上涨到283.2℃。催化剂使用初期,粗甲醇产量2270t/d,粗甲醇中乙醇含量约300×10-6;催化剂使用后期粗甲醇产量2190t/d,粗甲醇中乙醇含量上涨至2000×10-6。

第3炉催化剂于2015年10月10日停止使用。本炉催化剂使用过程中最突出的问题是结蜡严重,导致最终冷却器换热效果差,继而造成弛放气排放量大、甲醇产量降低,结蜡严重时甚至被迫停车处理。在此期间,主要应对措施是在线煮蜡、清理过滤器,或借系统短停机会清理管道、阀门中积存的蜡,以尽可能降低产量损失。

第3炉催化剂卸出过程中分别在水冷反应器及气冷反应器催化剂床层上、中、下部精确取样送至第三方通标公司 (SGS)进行铁含量检测,结果显示:水冷反应器所装填催化剂铁含量为2860×10-6(上部)/2350×10-6(中部)/615×10-6(下部),气冷反应器所装填催化剂铁含量为319×10-6(上部)/355×10-6(中部)/260×10-6(下部)。可以看出,水冷反应器顶部催化剂的铁含量高达2860×10-6,呈现严重的铁中毒现象,从列管顶部到底部铁含量呈下降的趋势,结合气冷反应器中催化剂的铁含量数据,可以断定,水冷反应器中的催化剂截留了绝大部分的铁。

1.4 第4炉、第5炉催化剂

榆林能化600kt/a甲醇装置第4炉、第5炉甲醇合成催化剂采用的是托普索的MK-121甲醇合成催化剂。第4炉催化剂于2015年11月3日投用;第5炉催化剂于2017年4月24日投用,目前在用。

1.4.1 催化剂 (MK-121)的主要物化特性

甲醇合成催化剂型号为MK-121;催化剂形状为圆柱状颗粒,尺寸6mm×4mm;主要成分CuO50%~60%、ZnO20%~30%、CuCO33%~8%、Al2O34%~6%、Fe<60×10-6;堆密度1.1kg/L,装填量81.9m3。

甲醇合成催化剂保护剂型号为MG-921,主要成分为CuO、ZnO,装填量4.2m3。

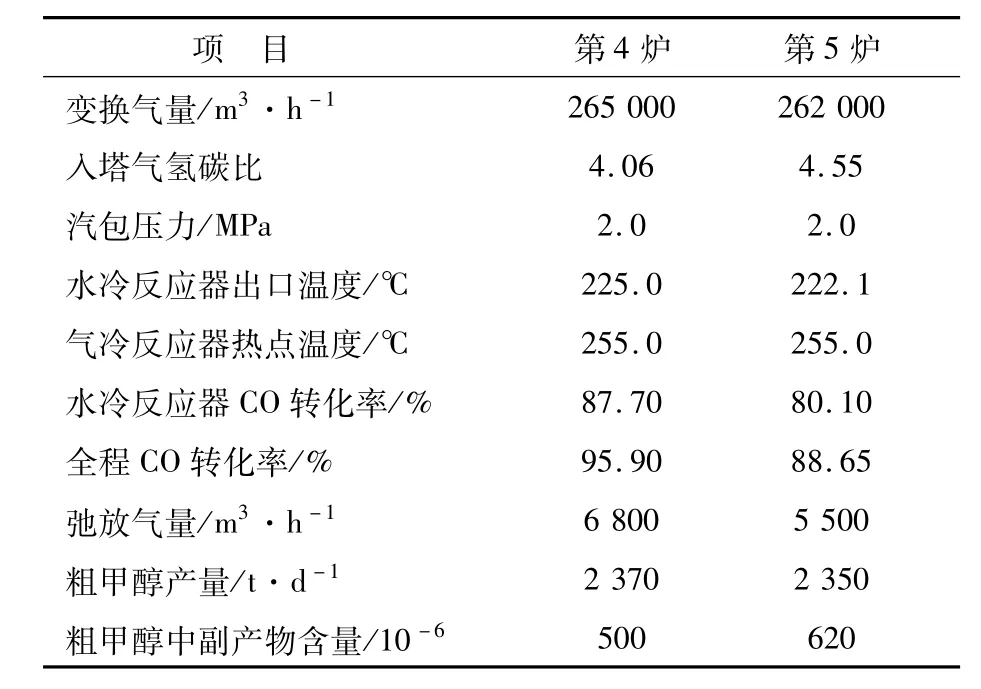

1.4.2 MK-121型催化剂的运行情况

第4炉、第5炉催化剂运行至同期 (第6个月)时,系统主要运行数据的对比见表1。第4炉旧催化剂卸出过程中取样送至第三方通标公司(SGS)进行铁含量检测,结果显示:水冷反应器所装填催化剂铁含量为 1840×10-6(上部)/1760×10-6(中部)/2030×10-6(下部),气冷反应器所装填催化剂铁含量为100×10-6(上部)/150×10-6(中部)/22×10-6(下部)。

表1 第4炉、第5炉催化剂运行至同期时系统主要运行数据对比

(1)第4炉、第5炉催化剂使用初期汽包压力均设定为2.0MPa时,气冷反应器催化剂床层热点温度相同,目前在用第5炉催化剂对应的甲醇合成系统水冷反应器出口温度222.1℃,低于第4炉催化剂对应的水冷反应器出口温度。

(2)第5炉催化剂使用过程中,由于引了40000m3/h新鲜气到气冷反应器,即分配了20%的负荷至气冷反应器,降低了水冷反应器的负荷,故第5炉催化剂对应的水冷反应器CO转化率为80.10%,低于第4炉催化剂对应的水冷反应器的CO转化率,且水冷反应器出口温度也较低。

(3)第4炉催化剂运行时,其入塔气氢碳比低于目前在用的第5炉催化剂对应的入塔气氢碳比,由于合成系统碳含量高,故第4炉催化剂运行时的甲醇产量略高于目前在用第5炉催化剂运行时的甲醇产量,相应的吨甲醇变换气消耗量也低于第5炉催化剂运行时的消耗量。

(4)第5炉催化剂运行过程中,其弛放气量较第4炉催化剂运行时降低了1300m3/h。

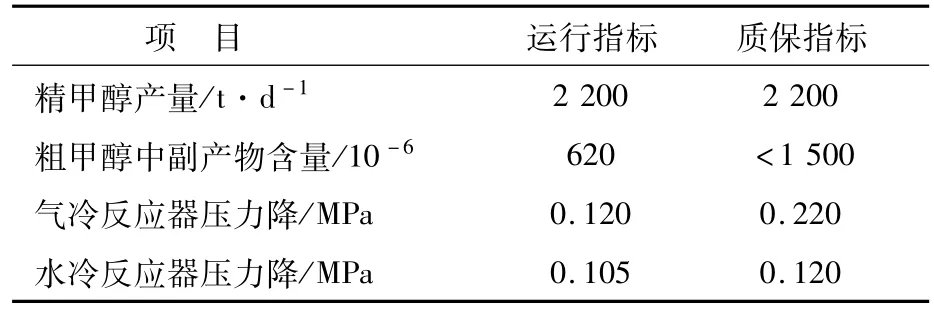

另外,对在用第5炉催化剂运行过程中的甲醇产量、粗甲醇中的副产物含量以及变换气消耗等数据进行收集,并与催化剂 (供应)技术协议性能质保指标进行比较,结果见表2。可以看出,目前在用的第5炉催化剂的实际运行指标均达到技术协议中的性能质保指标要求,满足工艺运行要求。

表2 第5炉催化剂实际运行指标与性能质保指标的对比

1.5 探索过程及改进

1.5.1 水冷反应器顶部装填脱硫剂

经分析,水冷反应器顶部催化剂硫含量较高,为保护催化剂、延长催化剂的使用寿命,在水冷反应器顶部装填了部分脱硫剂。

1.5.2 合成压缩机一段出口增设副线

德国鲁奇公司的气冷串水冷甲醇合成工艺的优点为:相较于其他甲醇合成工艺,其CO转化率高,合成塔出口甲醇含量为16.89%;合成气循环比为1.5~1.8,循环气量较低,压缩功耗小,循环回路设备和管道体积相对较小,节省设备投资。但德国鲁奇公司的气冷串水冷甲醇合成工艺也有明显的缺点:催化剂装填量偏大,单位催化剂 (1m3)产量低,气冷反应器催化剂利用率低。

以上关于德国鲁奇公司的气冷串水冷甲醇合成工艺的优缺点在与相关单位的交流中也得到了印证:兖矿国宏500kt/a甲醇合成系统,驱动汽轮机正常负荷时需2.5MPa过热蒸汽33t/h,而榆林能化甲醇厂600kt/a甲醇合成系统正常负荷仅需2.5MPa过热蒸汽18t/h,第2炉催化剂全寿命期间较兖矿国宏节约蒸汽252000t;在与大唐多伦及神华宁煤相似装置交流中,反映出的共同问题是鲁奇气冷串水冷甲醇合成系统气冷反应器催化剂利用率低,在催化剂使用初期气冷反应器催化剂基本上不参与反应,导致单位催化剂产量低 (神华宁煤的单位催化剂产量为14.9kt,大唐多伦的不到10kt,榆林能化单位催化剂的产量大于15kt;按照水冷反应器与气冷反应器的负荷分配,榆林能化气冷反应器单位催化剂的产量仅为8.4kt。远低于其他装置单位催化剂25~30kt的产量水平)。

为此,在合成压缩机一段出口增设一路新鲜气送气冷反应器的副线,借以提高气冷反应器内催化剂的低温活性,降低水冷反应器的负荷,延长水冷反应器内催化剂的使用寿命。

2 催化剂使用过程中存在的问题及原因分析

2.1 存在的问题

榆林能化甲醇厂甲醇合成催化剂使用过程中最突出问题是结蜡严重。一般甲醇合成催化剂使用至末期出现结蜡属正常现象,但榆林能化甲醇厂的国产甲醇合成催化剂运行至中期已开始出现石蜡,合成系统每15d就需要进行1次在线煮蜡,以提高甲醇分离器的分离效率,维持高负荷生产,最终冷却器结蜡严重,影响循环气中甲醇的冷却,部分甲醇冷凝不下来带回反应器,影响反应效率,导致减产甲醇20t/d以上,弛放气排放量大,结蜡严重时甚至被迫停车处理。

榆林能化甲醇厂甲醇合成催化剂使用过程中的另一个突出问题是,催化剂的活性下降较快,进口催化剂CO转化率由93.7%降至81%历时15个月,而国产催化剂CO转化率由93.25%降至81%仅用了9个月;而从MegaMaxNJ-1甲醇合成催化剂、ActiSorbS6精脱硫剂的运行情况及外观检查结果来看,结蜡中夹带着催化剂粉末,卸载时催化剂粉化情况比较明显。

2.2 原因分析

(1)铁的存在是造成结蜡的主要原因。水冷反应器催化剂床层铁含量较高,气冷反应器催化剂床层铁含量较低,其他有毒物质如氯、镍等含量极少,低于检测下限。受催化剂选择性的限制,甲醇合成时不可避免地会伴有少量甲酸及其他有机酸生成,而生产甲醇所用的设备材质几乎都是碳钢,甲酸及其他有机酸的生成使设备及管道遭到腐蚀,原料气中又有一定浓度的CO,腐蚀后的铁、镍以及由催化剂自身带入的铁、镍,与原料气中的CO在适宜的压力和温度下发生羰基化反应生成 Fe(CO)5、Ni(CO)4,并通过挥发、分解、气流夹带的方式沉积在催化剂表面上,导致催化剂活性下降,并使催化剂具备了生成脂肪烃的条件,最终导致石蜡生成。

(2)催化剂粉化的主要原因是催化剂的机械强度差及表面细微裂纹较多。

2.3 解决方法

(1)在甲醇合成系统出现结蜡时,我们采取的应对措施主要是在线煮蜡和清理过滤器等,或借系统短停的机会清理管道、阀门中积存的蜡。一般煮蜡后冷却器进出口温差会有明显提高,但随着环境温度升高,循环水温度逐渐升高,煮蜡频次增加且间隔时间越来越短。

(2)为减轻金属铁等对甲醇合成催化剂性能的影响,我们采取的措施是在水冷反应器上部装填脱铁剂,其在水冷反应器的操作温度下能够很好地实现对铁、镍等金属的吸附,目前可选用的脱铁剂无论是国产的还是进口的都可较好地满足使用要求。

3 经验总结

(1)从榆林能化甲醇厂5炉催化剂的使用情况来看,国产甲醇合成催化剂较进口甲醇合成催化剂最高产量偏低,同期单程CO转化率下降较快,并随着铁含量的升高结蜡严重,但催化剂运行的同一温区220~260℃,粗甲醇中副反应产物——乙醇最高生成量 (约2000×10-6)与进口催化剂的约3000×10-6相比明显偏低。从经济角度考虑,产量高才能效益好,副产物乙醇可以在粗甲醇精馏过程中得到有效降低,系统中的铁可以通过脱铁剂脱除,所以建议选择使用进口催化剂,以实现高产目的。

(2)从催化剂的化学成分分析来看,精脱硫剂中的硫含量较高,甲醇合成催化剂中硫含量较低甚至低于检测限,这表明脱硫剂对硫的吸收效果很好;同时,脱铁剂的使用可防止铁化合物进入甲醇合成催化剂中,从而预防催化剂铁中毒,保证催化剂在整个预期使用寿命之内都可以保持良好的催化活性和选择性。

总之,从榆林能化多类型甲醇合成催化剂的使用情况来看,德国鲁奇公司的 “气冷串水冷反应器甲醇合成工艺”技术,选择进口甲醇合成催化剂,并在水冷反应器上部装填精脱硫剂、脱铁剂,这样的搭配使用效果最佳。

4 结束语

甲醇合成催化剂在不断地演进过程中性能越来越稳定,同时脱硫剂、脱铁剂的应用对系统的长周期运行和安全生产提供了有效的技术支撑。从榆林能化甲醇合成催化剂的使用情况来看,在甲醇合成催化剂与脱硫剂、脱铁剂搭配使用的条件下,甲醇装置不断地创出产量新高、刷新最长运行周期,也相信其在以后的使用过程中会得到不断完善,在榆林能化二期项目双水冷反应器选型的情况下,预期甲醇装置会不断地突破产量极限,达到最佳经济效益。