蒸发式冷却器在瓶级聚酯生产装置中的应用

2018-12-07张超奇荣耀辉

张超奇,荣耀辉

(1.河南能源化工集团安化公司,河南安阳 455133;2.安阳龙宇投资管理有限公司,河南安阳 455133)

0 引 言

安阳龙宇投资管理有限公司 (以下简称安阳龙宇)300kt/a聚酯生产装置,采用中石油昆仑公司先进的四釜聚酯技术和美国UOP公司的固相聚合技术,以精对苯二甲酸和乙二醇为主要原料生产瓶级聚酯切片。装置于2012年10月开工建设,2013年11月机械竣工,2014年3月29日投料试车。目前装置产能达到日产瓶级聚酯产品980t以上,运行负荷达到108%,实现了高负荷、稳定运行,产品品种有热灌级、水瓶级、油瓶级、碳酸级瓶级聚酯产品,销往哇哈哈、金龙鱼、鲁花、达利园、汇源等一线品牌企业。但300kt/a聚酯生产装置在高负荷运行的同时存在一个突出问题,那就是酯化聚合系统工艺塔塔顶气相混合蒸气冷凝配套4台空冷器,正常生产时4台空冷器必须全部运行 (无备用设备),高温季节 (夏季)及一旦出现设备故障,将严重影响装置的高负荷、安全、稳定、长周期运行。

1 瓶级聚酯生产装置酯化系统的现状

安阳龙宇300kt/a瓶级聚酯装置酯化聚合系统采用 “一头两尾”(“一头两尾”生产工艺,即浆料配制系统、一酯化系统为装置共用,聚酯产能为300kt/a;一酯化系统往后则分为2条150kt/a生产线)形式建成,酯化气回收系统共用1台工艺塔,工艺塔精馏后塔顶酯化混合蒸气温度在100℃左右,冬季时大部分酯化混合蒸气经配套的4台空冷器进行冷却,小部分经换热器与热水换热,热水再供全厂办公室、厂房取暖用,而在其他季节酯化混合蒸气全部通过4台空冷器进行冷却,冷却得到的温度45℃以下的酯化废液一部分作为工艺塔回流液,另一部分送公用工程车间分别经汽提塔、污水处理系统进一步处理合格后达标排放,不凝气则送热媒炉燃烧。

生产过程中,酯化系统产生的酯化混合蒸气进入工艺塔进行提纯,底部采出提纯后的乙二醇(EG),顶部采出酯化混合蒸气 (酯化混合蒸气主要组成:H2O>98%、EG<1%,微量乙醛及其他物质),高负荷时其流量约14t/h,采出的酯化混合蒸气由空冷器予以冷却。

在空冷器内,工艺塔塔顶来的酯化混合蒸气走管程,经翅片换热管与风机送来的冷风 (冷空气)换热,需控制凝液的温度以满足后续生产的需要。由于空冷器为露天安装,长期以来下雨时会导致翅片结垢以及灰尘等粘附于换热器翅片上,影响空冷器的换热效果;同时设计时空冷器余量考虑不足 (目前装置运行负荷超出设计负荷,实际负荷达108%),当高负荷运行、夏季高温天气或空冷器风机检修时,酯化混合蒸气量较大,导致空冷器出口凝液温度升高,酯化混合蒸气无法得到有效冷却,系统无法维持高负荷、安全、稳定生产。

2 空冷器系统的前期优化

2017年度,聚酯生产装置700t/d负荷运行时,4台空冷器全部投运,据当时的统计数据,空冷器出口凝液温度高达90℃以上 (正常运行指标为45℃以下),无法保证装置的满负荷运行。为确保装置的正常生产,当时采用了接消防水进行强制降温的方式,不仅造成大量水资源的浪费,而且长期大量浇水造成空冷器电机进水损坏、皮带打滑,空冷器运行状况变差,严重影响装置的高负荷、长周期、安全、稳定运行。

针对空冷器系统存在的上述问题,安阳龙宇制定了临时优化方案:分别从酯化聚合系统5楼一次水管线碰头配置DN80管线、从软水高位槽进水管线配置DN50管线至空冷器处,所配制的DN80一次水管线与DN50软水管线之间增加联通阀,在4台空冷器上方配置DN25管线18根,每根管线上增加6个喷头,喷头间距0.5m,同时去4台空冷器上方管线增加阀门,用于空冷器出口凝液温度高时强制降温,以维持装置的满负荷运行。同时,还制定了相应的防护措施:在4台空冷器电机、皮带上方增加防护罩,防止喷淋降温时空冷器电机进水受损及皮带遇水打滑而影响空冷器换热效果;将喷淋水通过临时管线回收至一次水池再利用,避免水资源的浪费。

空冷器系统经过前期优化后,投运初期效果明显,但随着运行时间的延长,空冷器翅片换热管表面结垢越来越严重,换热效果明显降低,不得不考虑进行在线清洗,不仅产生较高的清洗费用,而且清洗废液处理难度较大。

3 空冷器系统的进一步优化——增设蒸发式冷却器

3.1 增设蒸发式冷却器方案

针对空冷器系统采取临时优化措施后存在的问题,安阳龙宇决定增设蒸发式冷却器,以解决2个问题:一是停运前期改造的喷淋系统,避免空冷器翅片换热器结垢影响换热效果;二是空冷器有备用设备,确保工艺操作有调整空间。而增设蒸发式冷却器后可望达到的目标有三:一是实现高负荷运行时空冷器至少有1台备用设备;二是喷淋水强制降温设施仅作为应急备用;三是使装置运行负荷达到970t/d以上,实现高负荷、长周期、安全、稳定运行。

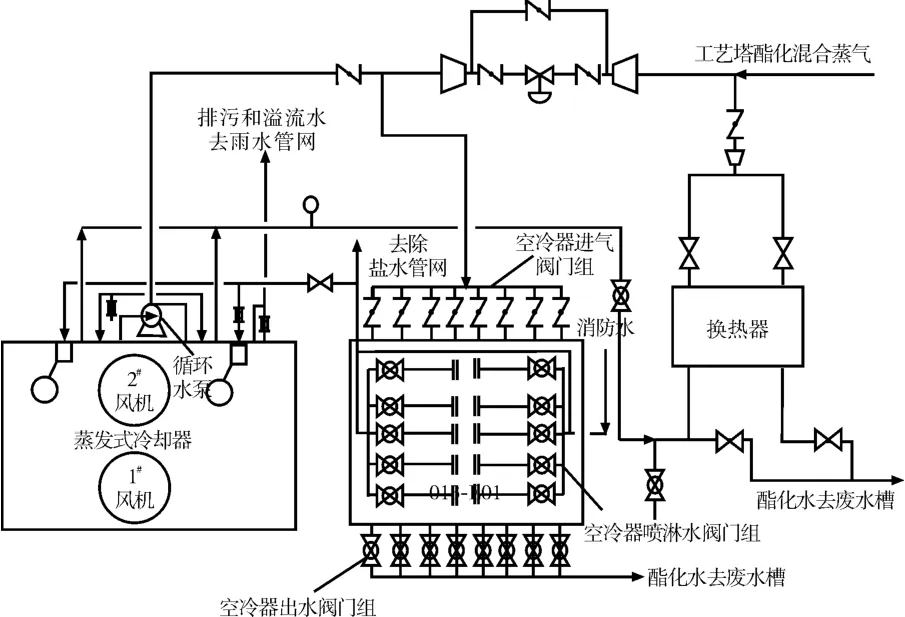

具体方案为:蒸发式冷却器安装在酯化聚合系统5楼空冷器西侧,在原酯化混合蒸气管线预留DN450甩头,采用不锈钢管线将部分酯化混合蒸气引入蒸发式冷却器,同时利用现场一次水/软水甩头将一次水或软水接入蒸发式冷却器,以便对部分酯化混合蒸气进行冷却,实现蒸发式冷却器与4台空冷器的并联运行,达到降低空冷器负荷的目的,以保持聚酯生产装置的高负荷、安全、稳定生产。增设蒸发式冷却器后酯化混合蒸气冷却流程如图1。

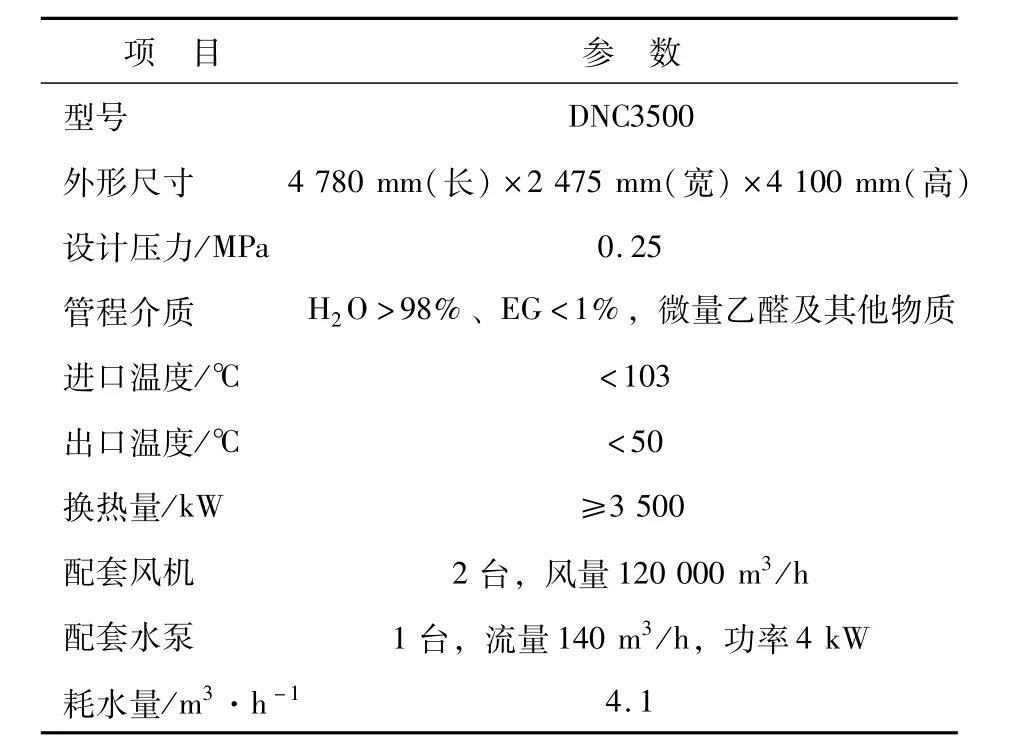

3.2 蒸发式冷却器的工艺参数

增设的蒸发式冷却器采用逆流型,以水和空气为冷却介质,冷却介质与冷凝盘管内的高温酯化混合蒸气进行热交换,利用管外部分水的蒸发带走管内高温酯化混合蒸气的热量,使酯化混合蒸气得到冷凝,满足生产运行需求。所增设的蒸发式冷却器的主要技术参数见表1。

图1 增设蒸发式冷却器后酯化混合蒸气冷却流程

表1 蒸发式冷却器的主要技术参数

3.3 蒸发式冷却器的投运步骤

检查并关闭蒸发式冷却器水箱排污阀,开一次水补水阀,液位达到溢流口时,启动蒸发式冷却器散热风机及循环水泵,水系统自循环24h;在水系统自循环确认无问题后,开冷凝液回流阀,使蒸汽冷凝液至冷凝液收集槽管线畅通,并关闭沿路排放阀;之后缓慢开启酯化混合蒸气去蒸发式冷却器的蝶阀开度至5%,运行10min,中控观察工艺塔、冷凝液槽工艺参数的变化情况;确认无问题后,将酯化混合蒸气去蒸发式冷却器的蝶阀开至10%,运行10min,工艺塔、冷凝液槽工艺参数运行正常后,重复上述步骤,直至蝶阀全开。在此期间内,据工艺塔运行参数和冷凝液温度情况逐步停运空冷器喷淋水和空冷器风机。

3.4 蒸发式冷却器投运后的工艺优化

(1)蒸发式冷却器投运后,由于系统使用一次水进行循环冷却,运行一定周期后,循环水硬度升高,容易导致冷却器换热管表面结垢,进而影响冷却效果。因此,每周对蒸发式冷却器循环水系统进行1次水质分析,每2周进行1次置换,若水质分析数据显示蒸发式冷却器循环水硬度较高,可加大置换频次。

(2)蒸发式冷却器投运后,空冷器风机为三开一备的运行模式,按照要求每月15日组织对在运风机逐台进行常规检查和润滑维护,确保风机运行状况良好。

(3)空冷器风机为4台 (2台变频风机、2台定频风机),为确保工艺调整空间,正常生产时风机运行模式为2台定频风机、1台变频风机,通过在运定频风机负荷调整控制空冷器出口温度;同时,当蒸发式冷却器出现故障时,中控可直接启动备用变频风机,避免生产装置出现大的波动。

4 蒸发式冷却器投运后的效益分析

蒸发式冷却器投运后,在高负荷、空冷器检修、空冷器出口凝液温度高时,通过蒸发式冷却器运行负荷调控空冷器出口温度不超标,保证了聚酯装置的高负荷运行,装置产能可达970t/d以上,且各项运行指标均在许可范围内。日清日结统计数据显示,装置高负荷运行后,聚酯产量由700t/d提至970t/d时,公用综合能耗摊薄,吨产品电耗由225kW·h降至198kW·h,吨产品水煤浆耗由160kg降至150kg,按电价0.7元/(kW·h)、水煤浆价格850元/t计,合计因节电和水煤浆消耗降低使吨产品制造成本下降27.4元 [(225-198) ×0.7+ (160-150) ×850÷1000=27.4元],每日产生的经济效益为970×27.4=26578元。

5 结束语

蒸发式冷却器投运后,聚酯生产装置实现了高负荷、稳定运行,各项工艺指标均在许可范围内,且高负荷运行期间水煤浆、电等主要原辅料的单耗明显下降,取得了较好的经济效益。但蒸发式冷却器投运后,所用一次水蒸发量较大,补水量高达5t/h,同时因一次水硬度高,长时间运行后蒸发式冷却器易结垢,后期清理维护较困难。因此,下一步将考虑直接回收酯化混合蒸气热量制冷供用户使用,即溴化锂机组的应用将是重点考虑的方向,如此更为经济。