锅炉系统环保技术应用总结

2018-12-07高青宇姚国强王兆兴

高青宇,姚国强,王兆兴

(陕西渭河煤化工集团有限责任公司,陕西渭南 714000)

0 引 言

陕西渭河煤化工集团有限责任公司 (简称渭化集团)一期大化肥项目1996年5月建成投产;二期 “双甲”项目2006年5月建成投产,并分别于2007年6月和2008年5月建成投产了1套50kt/a二甲醚装置 (二甲醚产能合计100 kt/a);三期 400kt/a甲醇项目 2009年开工,2011年建成投产。其中,一期项目配套了2台160t/h煤粉锅炉 (简称1#、2#锅炉),于1995年投用;二期项目配套了1台220t/h循环流化床锅炉 (简称3#锅炉),于2006年投用;三期项目配套了2台240t/h循环流化床锅炉 (简称4#、5#锅炉),于2011年投用。

众所周知,燃煤锅炉对环境有着很大的影响。煤炭在燃烧过程中会产生大量SO2、CO2、NOX以及粉尘等污染物,对大气、环境温度和人体健康会产生诸多不利影响。近年来,随着国家环保政策及标准的日益严苛,燃煤锅炉环保升级改造工作在全国范围内大面积铺开。为适应国家环保标准的要求,渭化集团近年来也对不同时期投用的燃煤锅炉投入大量资金和资源进行了分阶段的改造,以下对各阶段的锅炉改造情况作一介绍和总结。

1 煤粉锅炉烟气脱硝、除尘、脱硫一体化改造

“十二五”期间,《陕西省 “十二五”环境保护规划》提出:“大力推进颗粒物污染防治。以可吸入颗粒物作为城市大气污染防治的重点,全面控制烟粉尘排放”。陕西省环保厅随即对陕西煤业化工集团有限责任公司下达减排指标:二氧化硫排放总量应在2010年28.006kt的基础上削减58.27%,控制在11.686kt;氮氧化物排放总量应在2010年5.122kt的基础上削减37.66%,控制在3.193kt。为此,渭化集团对一期项目的2台160t/h煤粉锅炉 (1#、2#锅炉)进行了改造,将1#、2#锅炉的静电除尘器改造为直通均流式脉冲袋式除尘器,同时在原有基础和预留空地上增设脱硫脱硝装置。改造目标是经除尘脱硫脱硝技改后污染物排放限值达到2012年1月1日起新实施的 《火电厂大气污染物排放标准》(GB13223—2011)的相关要求,即最终烟尘排放浓度 <30mg/m3、SO2排放浓度 <200 mg/m3,NOX排放浓度 <200mg/m3。

1.1 改造目标

2台160t/h煤粉锅炉 (1#、2#锅炉),单台锅炉烟气量为200000m3/h,烟尘初始浓度28 g/m3、SO2初始浓度1512mg/m3、NOX初始浓度760mg/m3;经除尘脱硫脱硝工艺处理后,烟尘排放浓度≤20mg/m3、SO2排放浓度≤50mg/m3、NOX排放浓度≤100mg/m3。

1.2 改造原理及工艺流程

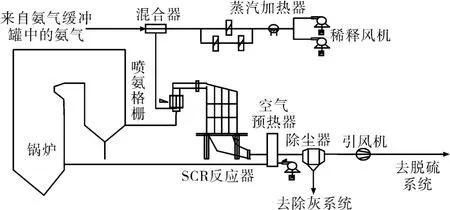

1.2.1 SCR脱硝改造

1#、2#锅炉脱硝采用选择性催化还原技术(SCR脱硝技术),其本质是利用NH3或尿素的还原性,在SCR反应器中金属催化剂的作用下,将NOX转化为N2和H2O,其在大型锅炉上有相当成熟的运行业绩。SCR反应器布置在锅炉省煤器和空气预热器之间 (高含尘区),省煤器出口烟气进入SCR反应器,在320~420℃的温度条件下,烟气经各层催化剂模块后其中的NOX被还原为N2和H2O。SCR脱硝技术的脱硝效率一般在70%~90%。

1#、2#锅炉SCR脱硝工艺流程如图1所示。来自氨气制备系统的氨气与稀释风机的空气通过氨/空气混合器充分混合,混合气体进入喷氨格栅及氨/烟气混合器,与锅炉尾部烟气充分混合并经整流后进入SCR反应器,在SCR反应器内,NH3与NOX反应生成N2和H2O。

SCR反应器进口设有温度测点,SCR反应器的操作温度为320~420℃,当烟气温度过高或过低时,系统会立即切断氨气供给。在SCR反应器进、出口设有NOX含量和O2含量监测仪,在SCR反应器出口还设有NH3含量监测仪。

图1 煤粉锅炉SCR脱硝工艺流程简图

1.2.2 除尘器改造

在役1#、2#锅炉各配置有1台静电除尘器,但粉尘排放浓度不能满足国家现行环保标准要求。为保障烟气脱硫工艺系统的正常运行,按照现行发电锅炉粉尘排放标准要求,必须对在役锅炉电除尘器进行技术更新和彻底改造。于是,在在役电除尘器的基础上,利用在役静电除尘器的壳体、支架、灰斗和大部分平台爬梯等,将其改造为直通均流式脉冲袋式除尘器。

布袋除尘器又称过滤式除尘器,它利用纤维编织而成的袋子来收集烟气中的固体颗粒物,其除尘效率较高,技术先进、成熟、可靠,运行成本低,烟气经布袋除尘器处理后,一般能保证烟尘排放浓度在50mg/m3以下,可满足大气治理和设备维护管理方面的要求。

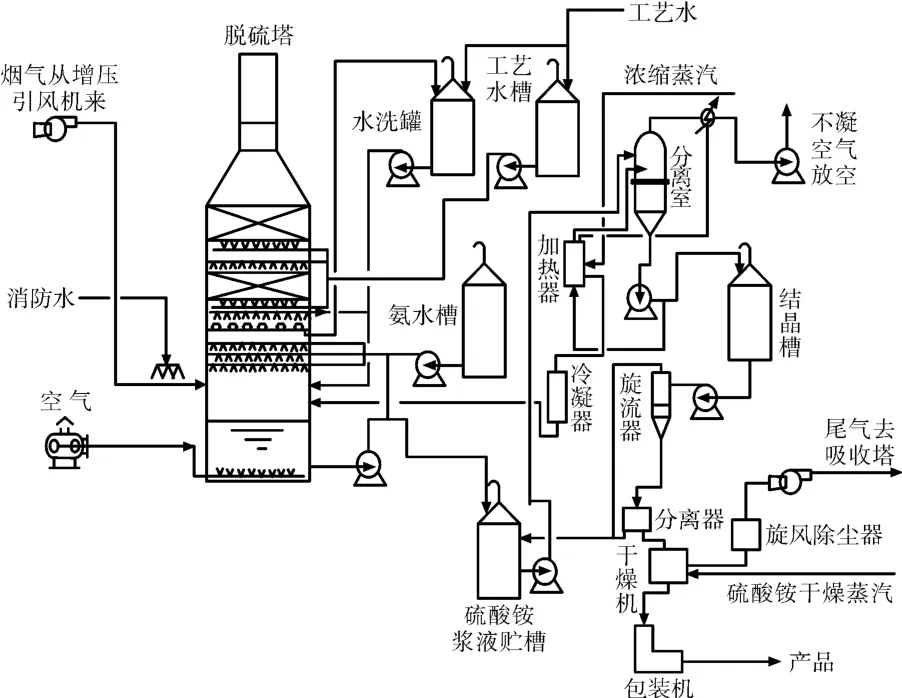

1.2.3 增设氨法 (湿法)脱硫系统

氨法 (湿法)脱硫工艺原理:利用碱性的氨水 (浓度15%)作为吸收剂,在吸收塔内,使烟气中的酸性气体SO2与O2充分接触反应生成硫酸盐溶液,混合盐溶液经后续蒸发结晶、浓缩、脱水后得到硫酸铵产品出售。氨法 (湿法)脱硫系统工艺流程如图2所示。

图2 氨法 (湿法)脱硫系统工艺流程简图

经布袋除尘器除尘后含SO2的烟气经原烟气挡板门进入脱硫塔,自下而上经过3层浆液喷淋层后,烟气中的SO2被吸收;浆液喷淋层上方设置有1层积液盘,脱除掉SO2的烟气自下而上穿过积液盘上的清水层,利用清水吸收净烟气中夹带的亚硫酸铵/亚硫酸氢铵,以溶解脱硫过程中可能产生的亚硫酸氢铵气溶胶,之后积液盘上的清水通过管道流入清洗水槽;出吸收塔的烟气再连续流经2层除雾器除去烟气中所夹带的浆液雾滴 (烟气中浆液含量小于75mg/m3),得到的净烟气由脱硫塔顶部烟囱排入大气。控制脱硫塔内循环浆液的pH在5.2~5.8,脱硫塔底部的循环浆液池设置有液体搅动装置,并布置有氧化空气分布器,氧化空气由氧化风机供给,经氧化空气分布器以细小气泡的方式分布到循环浆液中,增加浆液中亚硫酸铵的氧化接触面积 (氧化率可达95%以上),浆液中的亚硫酸铵被氧化成硫酸铵,当脱硫塔内浆液浓度达到35%~40%时,脉冲泵将硫酸铵溶液输送到硫酸铵浆液贮槽,然后通过硫酸铵溶液输送泵送至一、二效蒸发器,在真空状态下蒸发结晶,循环加热浓缩至浆液含固量达到10%~15%后在结晶取出槽中沉降,然后送至结晶槽;在结晶槽内硫酸铵结晶颗粒长大,结晶浆液经过旋流器给料泵输送到旋流器进行固液分离,旋流器底流浆液含固量升至40%~50%后进入离心机进行脱水处理,得到含水量为3%~5%的粗硫酸铵,粗硫酸铵产品经干燥机干燥后进入包装机,最终作为商品硫酸铵外售。

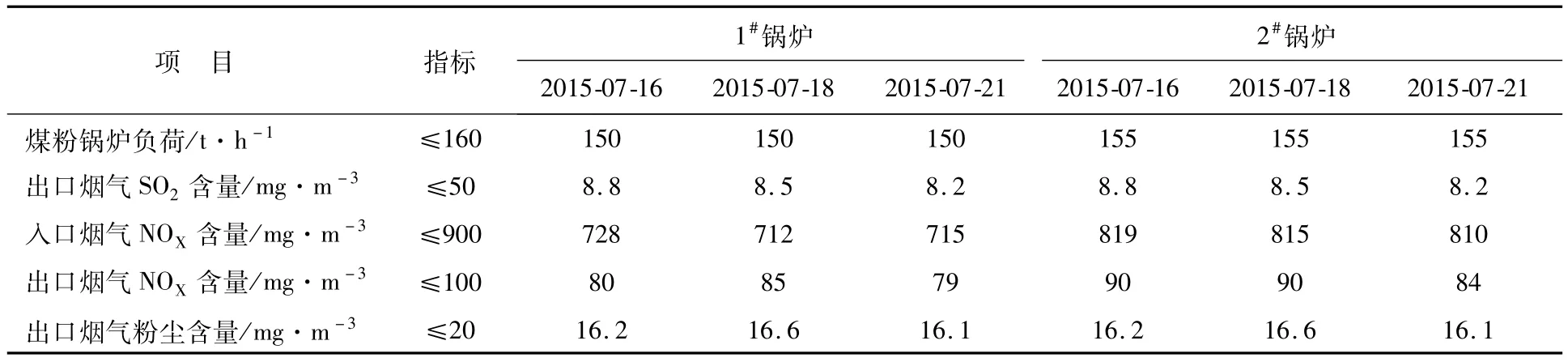

1.3 改造效果

2台160t/h煤粉锅炉 (1#、2#锅炉)实施上述改造后,2015年7月部分工艺运行数据见表1。

表1 煤粉锅炉烟气脱硝、除尘、脱硫一体化改造后部分工艺运行数据

2 循环流化床锅炉SNCR脱硝改造

二期项目配套的1台220t/h循环流化床锅炉 (3#锅炉)和三期项目配套的2台240t/h循环流化床锅炉 (4#、5#锅炉)是由无锡华光锅炉股份有限公司设计制造的,锅炉为高温高压单锅筒横置式,单炉膛,自然循环,全悬吊结构,全钢架Π型布置,锅炉设计煤种为黄陵烟煤,分别于2006年和2011年投用。

煤炭燃烧是我国SO2、烟尘和NOX排放的主要来源之一,在未来相当长的时期内,我国以煤炭为主的能源消费格局不会改变,煤炭消耗量将持续增长。NOX是主要的大气污染物之一,直接或间接与大气环境问题相关,如光化学烟雾、酸沉降、平流层臭氧损耗和全球气候变化;此外,氮沉降量的增加会对陆地和水生态系统造成破坏,对人体健康和生态环境安全产生不利影响。

国家新标准要求对新建和2004年1月1日—2011年12月31日期间环境影响评价文件通过审批的现有燃煤火力发电锅炉全部实施烟气脱硝,要求NOX排放浓度控制在100mg/m3以下,而我公司现役循环流化床锅炉烟气NOX排放浓度达不到国家新标准要求,改造迫在眉睫。为此,公司决定采用选择性非催化还原法 (SNCR脱硝)对循环流化床锅炉烟气进行治理,以大大降低NOX的排放浓度,使其满足国家 《火电厂大气污染物排放标准》(GB13223—2011)的要求。SNCR脱硝以NH3为还原剂,而渭化集团的尿素生产装置会产生一定量的废氨水,将其作为脱硝装置的还原剂,可以达到 “以废治废”的效果。具体工艺流程:在现有燃煤锅炉的基础上增加氨储槽和氨喷射装置,用氨水输送泵(氨水输送泵布置在一期脱硫装置所用氨区内)将氨储罐内8%~10%的氨水溶液输送至静态混合器,与锅炉房脱盐水管引出的稀释水混合,并由在线监测系统根据循环流化床锅炉的运行工况和NOX排放情况调节稀释后的氨水浓度在5%左右,稀释后的氨水在压缩空气的作用下送入喷射系统进行喷射 (混合器及脱硝喷射系统布置在锅炉一侧)。

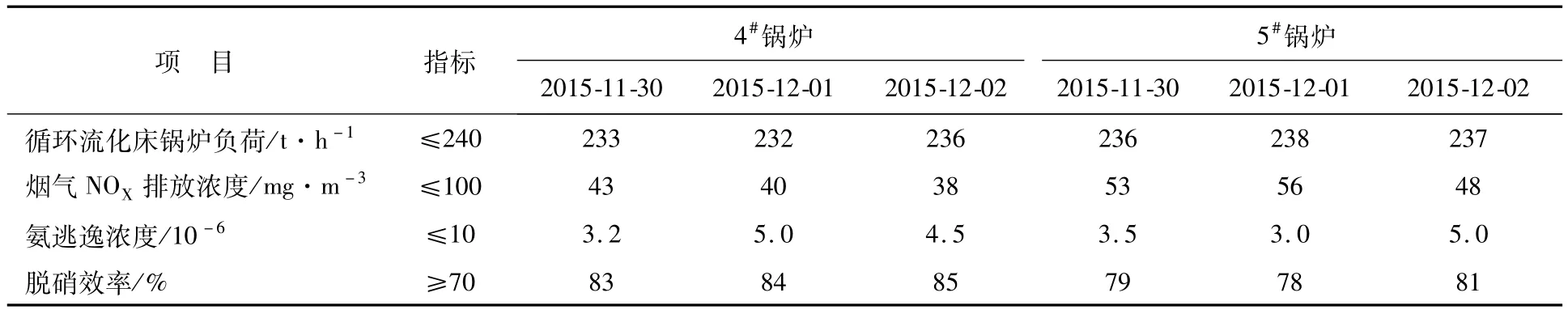

2013年10月,3#、4#、5#锅炉 SNCR脱硝项目提出并立项,2014年7月建成投运。2015年11月30日—12月2日4#、5#锅炉烟气NOX排放浓度及氨逃逸浓度监测数据见表2。

表2 循环流化床锅炉烟气SNCR脱硝改造后NOX排放浓度及氨逃逸浓度监测数据

应用实践表明:SNCR脱硝系统工艺流程简单,只需在现有燃煤锅炉的基础上增加氨储槽和氨喷射装置,占地面积小,投资成本低,改造周期短;脱硝反应温度在850~1100℃,适用于在役循环流化床锅炉的改造;改造后锅炉系统运行成本低、脱硝率高。

3 循环流化床锅炉除尘、脱硫一体化改造

图3 半干法脱硫工艺流程图

3#、4#、5#循环流化床锅炉除尘、脱硫一体化改造采用福建龙净环保股份有限公司自主研发的LJD-FGD锅炉烟气脱硫除尘工艺。该工艺为半干法脱硫工艺,其工艺原理为:以干态石灰粉Ca(OH)2作为吸收剂,通过吸收剂的多次再循环,在脱硫反应器内延长吸收剂与烟气的接触时间,达到高效脱硫的目的 [主要反应方程式为:Ca(OH)2+SO2→CaSO3+H2O;Ca(OH)2+SO3→CaSO4+H2O;CaSO3+O2→CaSO4],同时大大提高吸收剂的利用率。

半干法脱硫工艺流程图见图3。锅炉空气预热器出口的烟气进入脱硫吸收塔,在吸收塔内,通过喷入降温水,烟气中的SO2与加入的吸收剂及循环物料发生反应而脱除;脱硫后含大量粉尘的烟气经布袋除尘器除尘,之后由脱硫引风机引至现有烟囱排放,布袋除尘器收集下来的粉尘大部分循环回脱硫吸收塔与SO2反应,少部分采用气力输送方式送到脱硫灰库。

3#、4#、5#锅炉除尘、脱硫一体化改造项目于2015年7月提出并立项,投资8000余万元,2016年6月建成投运。投运后,运行状况良好,循环流化床锅炉烟气SO2排放浓度≤35mg/m3,满足 《火电厂大气污染物排放标准》(GB 13223—2011)及《关中地区重点行业大气污染物排放限值》(DB61/941—2014)要求,有效减轻了环境污染,可达到目前环保行业最严苛的烟气超净排放要求。项目改造效果得到业界认可,并申请获得国家环保补贴资金1000余万元。

4 技术应用总结

(1)布袋除尘技术成熟可靠,一般能保证烟尘排放浓度在50mg/m3以下,除尘效果显著。

(2)氨法 (湿法)脱硫工艺腐蚀问题难以消除,装置运行中出现管道附件连接部位腐蚀的问题,继而易造成漏液和堵塞,影响生产;另外,烟囱排气出现拖尾现象。

(3)SNCR脱硝工艺技术,无需催化剂,在现有燃煤锅炉的基础上增加氨储槽和氨喷射装置即可,操作控制简单,脱硝效果明显。

(4)半干法脱硫工艺技术先进,原烟囱不用改造和防腐,一次性投资低;操作运行简单可靠,维修工作量小;无腐蚀、无废水,烟气不带水、无拖尾,实施后可满足目前环保行业最严苛的烟气超净排放要求,值得推广应用。

5 技改工程经验总结

从渭化集团近年来锅炉系统技改工程项目的立项、实施、投用等工作中,总结得出如下技改工程经验:技改工程项目所选工艺技术路线及设备应立足前沿,应用先进技术或设备,同时,项目初步设计审查阶段,要特别重视审查工作,避免装置建成后一步一步陷入被动升级改造的局面;项目建设期间,必须严格把握项目实施程序,以可研报告为基础和依据,严格实行各专业的审查,其中外审工作尤为重要,且应认真对待专家的每条意见;项目实施前期,各专业技术负责人应当学习并了解安全、环保、设计、施工、制造等规范、法律、标准,以具备前瞻性或预测把握未来相关产业政策及指标的能力。