覆土阻力对挖掘机损伤输气管道的动力响应研究

2018-11-30姚安林徐涛龙付邦稳周立国

高 旭,姚安林,徐涛龙,付邦稳,周立国

(1.西南石油大学 石油与天然气工程学院,四川 成都 610500;2.中国石化管道储运有限公司,江苏 徐州 221008;3.油气消防四川省重点实验室,四川 成都 610500;4.中石化大连石油化工研究院,辽宁 大连 113001)

0 引言

随着经济的增长和工业化的快速推进,管道周边的第三方挖掘施工愈加频繁,这也致使第三方挖掘施工成为埋地输气管道事故的主要原因之一[1]。根据欧洲天然气管道事故数据小组(EGIG)的事故统计, 2007年至2016年,共发生208次管道事故,其中第三方干扰占28.37%[2]。据有关统计,我国燃气管网2009年至2010年发生突发事件228次,其中第三方损伤事件153次,占事故总数的67.1%[3]。因此,针对第三方挖掘施工对埋地输气管道安全运行影响的研究已经迫在眉睫。

国外学者[4-5]对管道的第三方挖掘施工损伤已经开展了大量研究。欧洲管道研究小组(EPRG)[6-7]针对机械挖掘作用下管道的损伤性状、凹痕深度以及管道穿刺进行了研究,并建立了数据库和损伤分析模型;美国Battelle实验室[8-9]以损伤评价的公式化为目标,采用准静态处理方法对机械挖掘作用下的管道损伤情况进行了相关研究。国内学者也开展了相关的管道机械损伤研究,姚安林等[1,10]、徐涛龙等[11-12]将试验与数值模拟相结合,对挖掘机具作用下埋地输气管道的动荷载、动载系数以及极限荷载进行了分析。而目前的研究主要是铲斗直接作用在裸露管道上,对于铲斗穿过土层作用在管道上的研究较少。

鉴于此,笔者从工程实际出发,针对管道上方土层被挖掘部分后,覆土小于铲斗的挖掘半径,之后铲斗穿过土层作用在管道上的工况进行研究。本文借助ADAMS软件仿真挖掘过程,提取管道所承受的挖掘荷载,结合ABAQUS有限元软件分析挖掘荷载作用下埋地输气管道的动力响应及力学性状,并分析影响因素对管道动力响应的影响情况,以期为埋地输气管道的第三方定量风险评价和安全运行分析提供技术支撑。

1 ADAMS多体动力学仿真

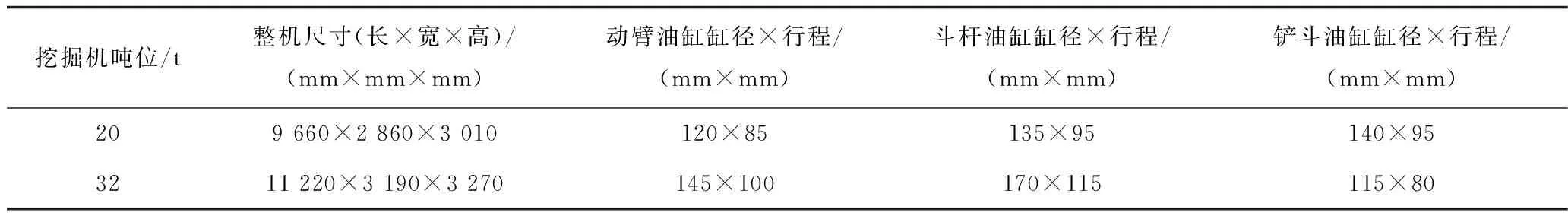

挖掘机具作用下埋地输气管道所承受的挖掘荷载主要为铲斗挖掘力、铲斗惯性力、液压冲击引起的瞬息力以及土壤阻力等几组力的综合,其中,铲斗挖掘力还分为铲斗油缸驱动、斗杆油缸驱动以及复合驱动(铲斗油缸和斗杆油缸同时作用)。挖掘机的主要尺寸参数如表1所示。

表1 挖掘机主要尺寸参数Table 1 Main dimension parameters of excavator

1.1 ADAMS仿真模型建立

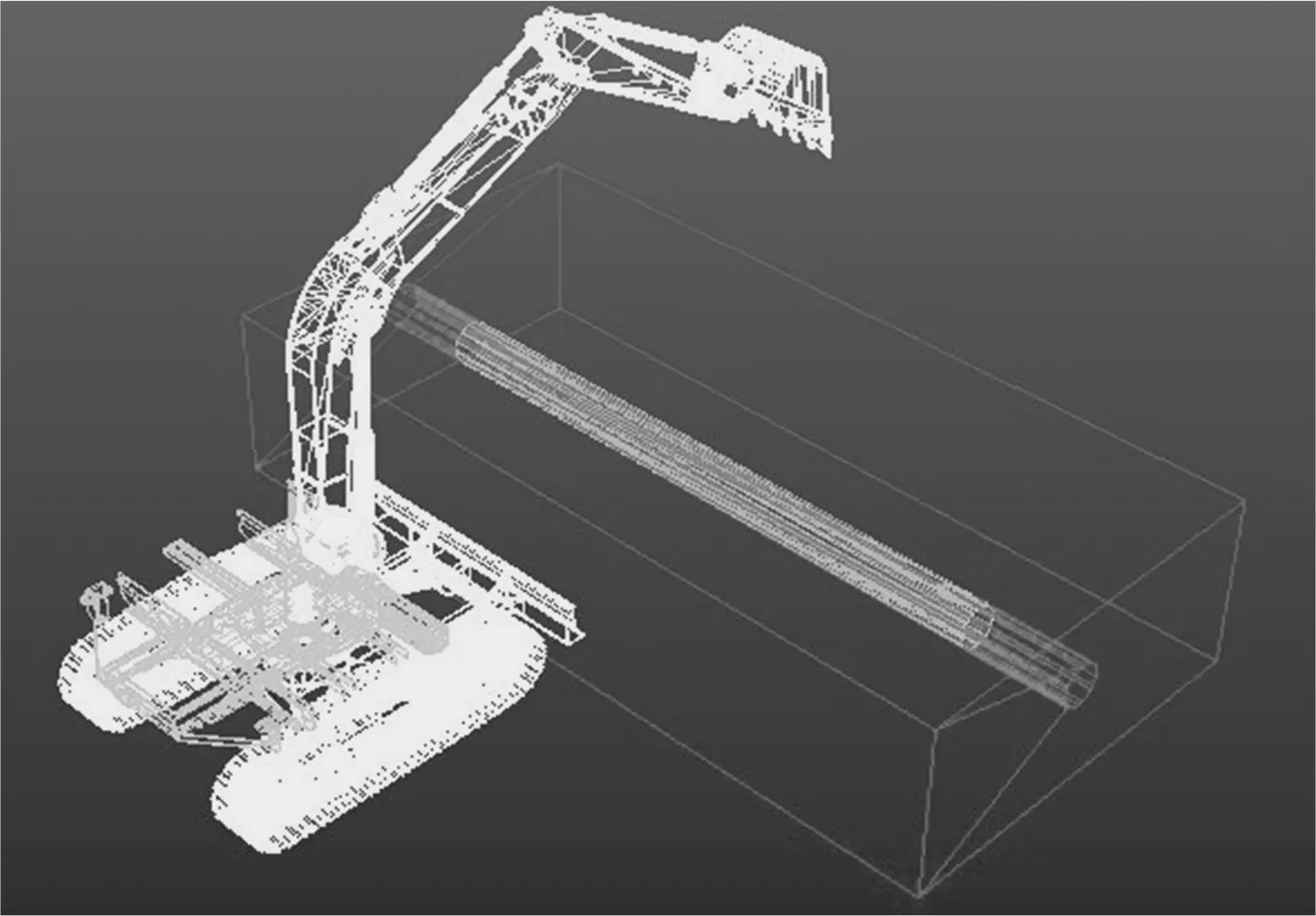

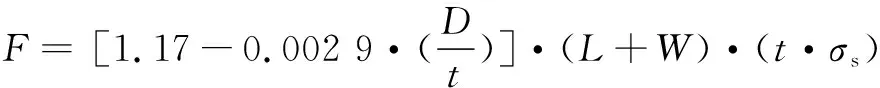

借助ADAMS多体动力学软件,根据实际工程尺寸建立仿真模型。模型主要包括挖掘机、管道及土体3部分,其中,挖掘机首先采用Pro/E软件建立,再将其导入到ADAMS软件获得挖掘机虚拟样机;在挖掘机虚拟样机的基础上运用ADAMS/View建立管道及土体模型。三部分模型确定后,可依据工况的需要调整各部分的位置及尺寸。此次研究主要选择20 t挖掘机和32 t挖掘机进行仿真模拟,由于这2组模型基本相同,因此只展示20 t挖掘机作用时的仿真模型,仿真模型如图1所示。

图1 ADAMS仿真模型Fig.1 ADAMS simulation model

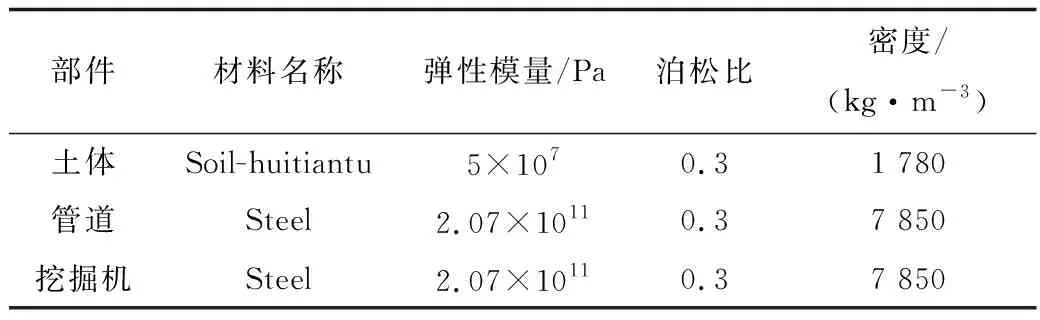

1.2 材料属性

ADAMS仿真模型建立完成后,对各部分模型进行材料属性定义,如表2所示。

表2 模型材料参数Table 2 Model material parameters

1.3 约束参数

由Pro/E软件组建的模型在导入到ADAMS后,各个零件之间仍相互独立的存在于ADAMS环境中,并未组成1个可以连动的系统,还需通过添加约束将各零件装配起来。根据实际挖掘机的运动机制和特性,模型中设置了固定副、移动副、点面副、转动副4类约束。

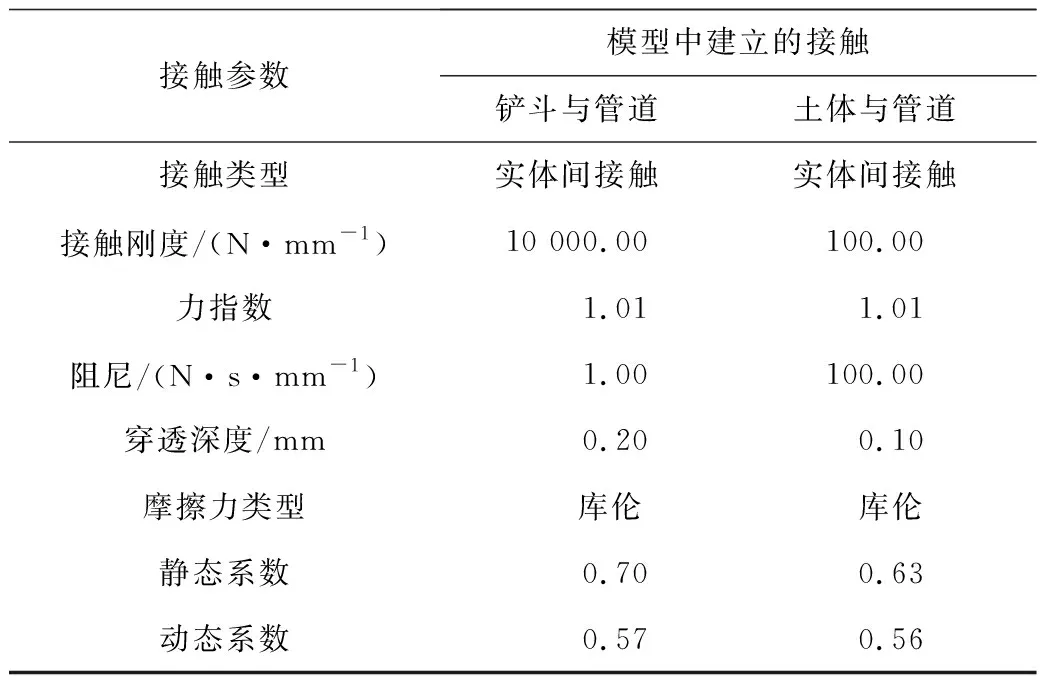

1.4 接触参数

在仿真模型中建立了2个接触,一是土体与管道之间的接触,另一个是铲斗与管道(或土体)之间的接触。考虑到铲斗和管道可能会发生撞击现象及回弹特性,接触参数采用冲击函数的方式来定义。模型中的主要接触参数参考文献[13]设置,如表3所示。

表3 接触参数设置Table 3 Contact parameter setting

2 仿真模型运算

2.1 模型验证

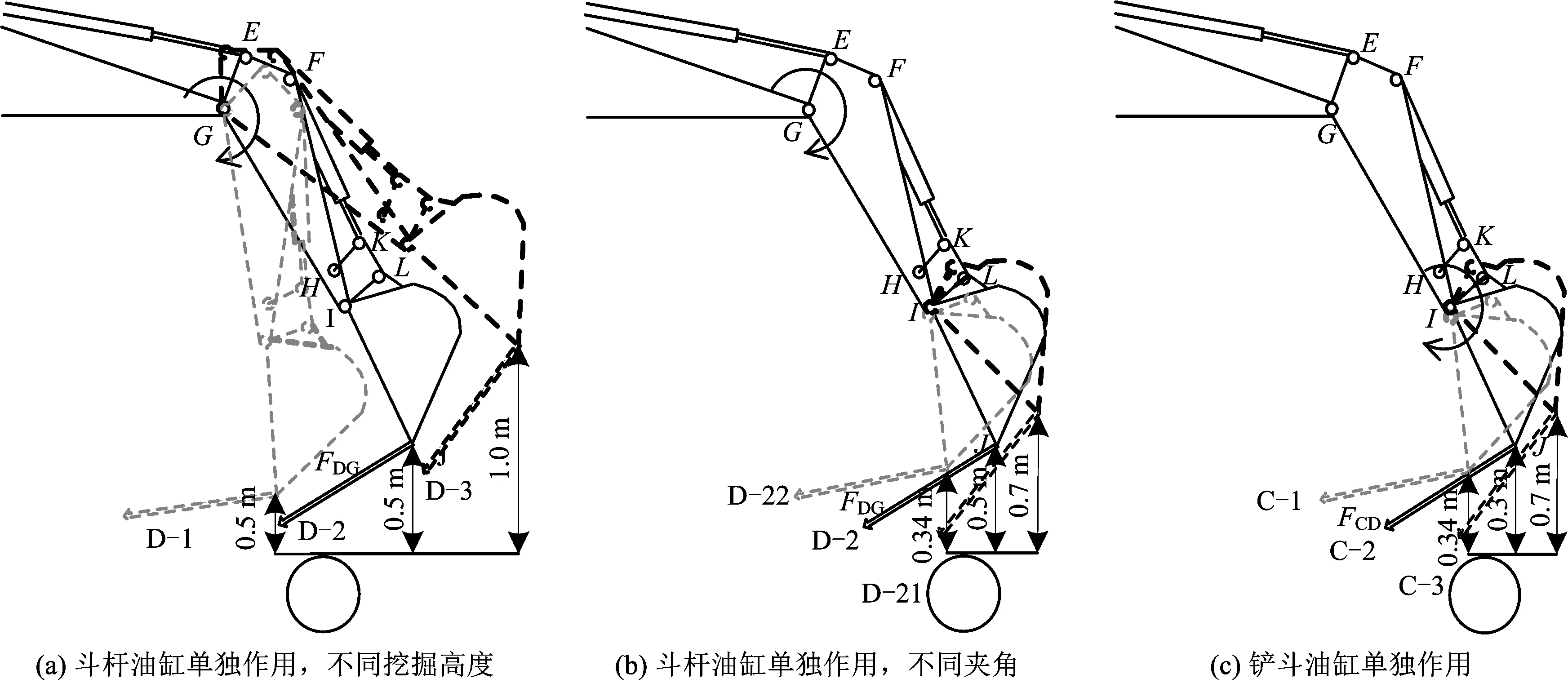

斗杆油缸单独作用时,考虑了斗杆和斗尖在同一条直线和不在同一条直线上2种情况。斗杆和斗尖在同一条直线上时,考虑不同挖掘高度,设置了D-1,D-2,D-3等3种挖掘工况,如图2(a)所示。斗杆和斗尖不在同一条直线上时,考虑斗杆和斗尖之间的不同夹角设置了D-2,D-21和D-22等3种挖掘工况,与斗杆和斗尖在同一条直线时的夹角分别于-15°,0°和15°,如图2(b)所示。铲斗油缸单独作用时,考虑了铲斗的不同转动角度设置了C-1,C-2和C-3等3种挖掘工况,相邻两工况之间的夹角为15°,如图2(c)所示。在整个模型的验证过程中,计算覆土厚度分别为0.1,0.2和0.3 m时管道的受力情况,共24组验证数据。

图2 挖掘工况简图Fig.2 Excavation working condition diagram

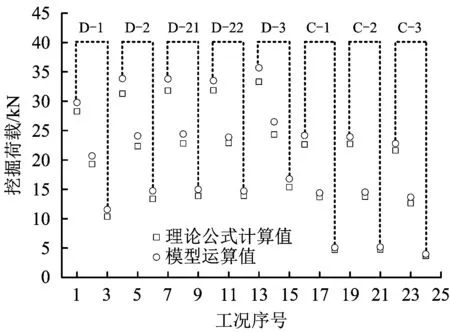

以下通过将理论公式计算值和模型运算结果对比的方式进行模型验证。铲斗的理论挖掘力参考文献[14]中的理论公式进行计算;铲斗惯性力以及液压冲击引起的瞬息力参考文献[1]中的理论公式进行计算;土壤阻力参考文献[15]中的公式进行计算。模型验证结果如图3所示。斗杆油缸单独作用下模型误差范围为4.39%~10.37%,铲斗油缸单独作用下模型误差范围为5.22%~8.74%。对比结果表明,模型中选用的参数、设置的约束条件以及摩擦参数是合理的,因此,可采用ADAMS软件获取埋地输气管道所承受的挖掘荷载。

图3 模型验证对比Fig.3 Comparison diagram of model validation

2.2 挖掘荷载提取

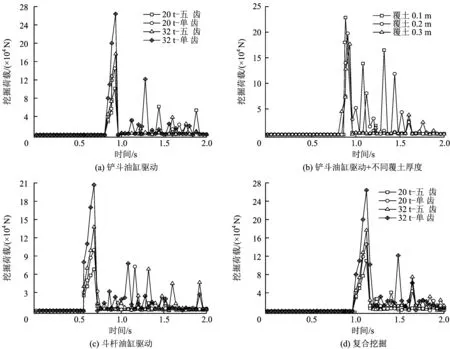

借助ADAMS软件分别针对20 t和32t挖掘机进行仿真运算,选定管道上方覆土为0.3 m,提取管道所承受的挖掘荷载,如图4所示。铲斗油缸单独驱动时,选择工况C-3设置模型,斗尖在0.8 s附件接触到土壤,管道开始受挖掘荷载;在0.9 s时,铲斗穿过土层作用在管道上,管道受力瞬间达到最大值,如图4(a)所示。同时,考虑覆土厚度的影响,分别提取了0.1,0.2和0.3 m覆土下的挖掘荷载,如图4(b)所示。斗杆油缸单独驱动时,选择工况D-3设置模型,斗尖在0.6 s附近接触到土壤,管道承受挖掘荷载;在0.7 s时,铲斗穿过土层作用在管道上,管道受力瞬间达到最大值,如图4(c)所示。复合挖掘时,斗尖在1 s附近接触到土壤,管道开始受挖掘荷载;在1.1 s时,铲斗穿过土层作用在管道上,管道受力瞬间达到最大值,如图4(d)所示。

在工程实际中,管道造成的机械挖掘会有单齿作用和五齿作用2种情况,因此,针对这2种情况设置相应的工况进行运算。由图4可知,单齿作用相比于五齿作用,对管道造成的挖掘荷载更大,这主要是因为单齿作用的受力更集中。通过对比可得,单齿作用下的峰值挖掘荷载是五齿作用的1.3~1.9倍。

图4 管道承受挖掘荷载时程Fig.4 Time history curve of pipeline under excavation load

3 埋地管道的有限元分析

3.1 有限元模型

模型中假设土体均匀连续,各向同性,土壤作为弹塑性材料,则在铲斗挖掘土体的过程可以简化为一个半无限体受冲击荷载作用[16]。土壤模型选用常用的库伦模型。考虑铲斗作用在管道的正上方,管道半径为R,管道上方覆土厚度为h,建立的有限元模型如图5所示。

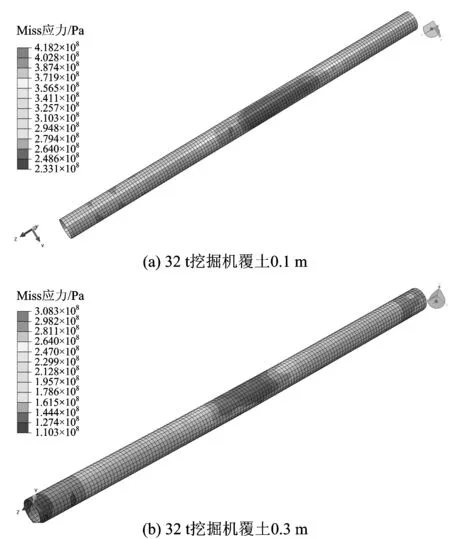

本文选择行业中较为认可的Driver模型进行验证,计算公式[17]为:

(1)

式中:F为管道可以承受的极限挖掘力,N;σs为管道的抗拉强度,MPa;D为管道直径,mm;t为管道壁厚,mm;L为斗齿的长度,mm;W为斗齿的宽度,mm。

图5 有限元模型Fig.5 Finite element model

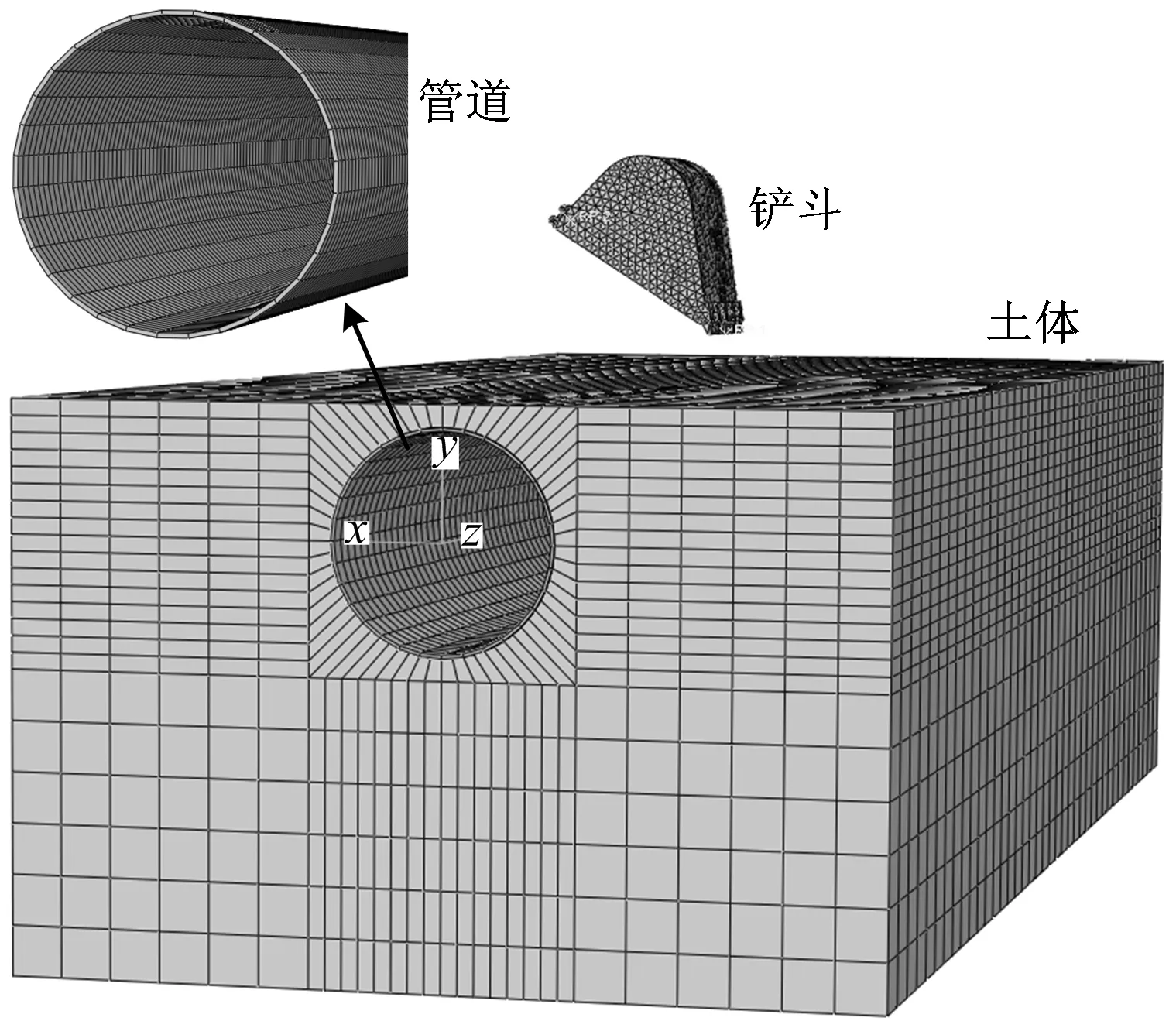

选择某在役管线的运行参数作为基础参数进行模型验证,验证结果如图6所示。管道运行内压为10 MPa,管材为X70,密度为7 850 kg/m3,直径为1 016 mm,壁厚为14.7 mm。在抗拉强度585 MPa时,模拟计算结果为528.957 kN,理论计算结果为583.644 kN,两者的误差为9.37%,处于可接受的范围内,表明模型所选用的参数和边界条件是可行的,可用于进一步的数值模拟。

图6 有限元模型验证Fig.6 Finite element model validation

3.2 计算结果及分析

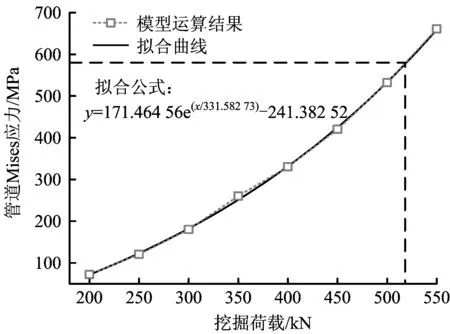

将2.2节中所得的挖掘荷载导入到有限元模型中,进行动力响应分析。运算结束后,在后处理中提取铲斗油缸单独作用时不同覆土厚度下管道的最大Mises应力云图,如图7所示。由图7可知,相同驱动方式、相同的管道运行工况下,覆土0.3 m下管道的最大Mises应力要比覆土0.1 m下的小39.5 MPa。

图7 管道应力云图Fig.7 Pipeline stress cloud map

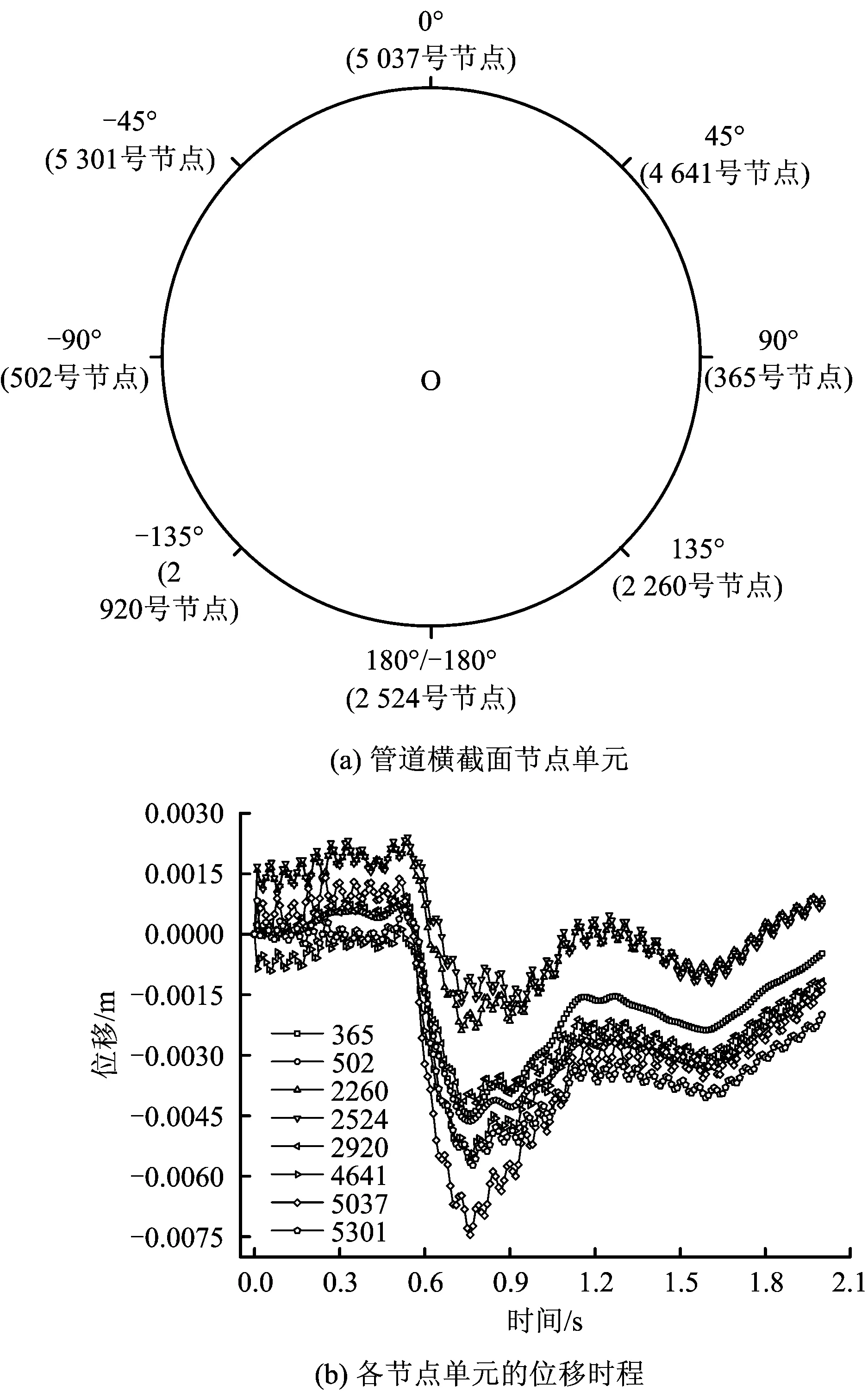

为了研究挖掘荷载作用下埋地输气管道的动力响应变化过程,选择图7(a)中的挖掘情况给出详细分析。提取管道受力最大处横截面上8个节点单元的位移时程曲线,如图8所示。

图8 最大应力截面上各单元的位移时程Fig.8 The displacement time history curve of each element on the maximum stress cross section

由图8可知,整个挖掘过程中位移变化可以分为几个时间段:第1个时间段,铲斗还未接触到土层,管道受土壤相互作用和内压的作用,导致管道有轻微的位移;第2个时间段,铲斗穿过土壤直至撞击到管道上(未挖破),由于挖掘荷载的作用,管道上各单元急剧向下发生位移;第3个时间段,铲斗撞击到管道后出现“刚体撞击现象”,管道位移出现一定程度的回弹;第4个时间段,铲斗第2次撞击到管道然后再次出现“刚体撞击现象”,这一时段,管道位移先是增大然后回弹,最终稳定下来。在0.8 s附近时,铲斗第1次挖掘到管道,管道受力达到最大值,同时位移达到最大值,最大值点位于与铲斗的接触点处。总体而言,管道上半部的位移量要大于下半部分的位移量。

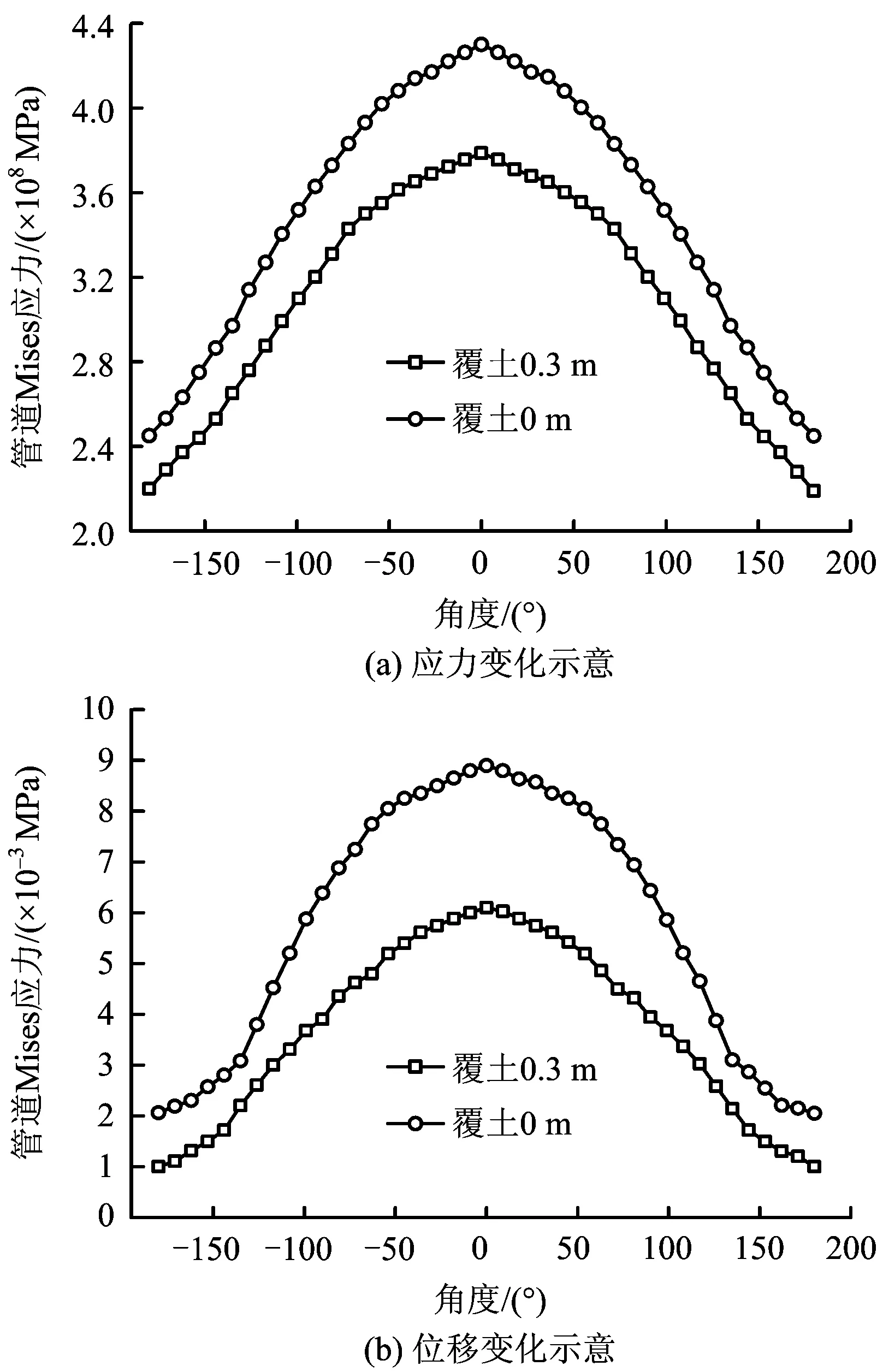

为了分析挖掘荷载作用下埋地输气管道的力学特性,取管道受力最大点处的横截面上的单元,分别绘出管道的应力和位移的变化示意图,如图9所示。由图9可知,挖掘载荷作用于管道时,与铲斗接触处的管道单元(在0°位置的单元)各项力学特征的数值均为最大,此位置为管道最易受损点,且越靠近0°位置的单元的力学特性数值越大;管道底部的单元(在180°位置的单元)受力最小,且越靠近180°位置的单元的力学特性数值越小。以0°位置所在单元的竖轴线为中轴线,管道两侧单元的应力及位移的数值大致相同,呈对称状态,在-45°~<45°,-180°~<-135°以及135°~<180°区间范围内,各项力学特征变化较为平缓,在-135°~<-45°以及45°~<135°区间范围内各项力学特征变化较为剧烈。同时,对比有无覆土2种情况可以得出,相同挖掘工况作用下,管道上方有0.3 m覆土时的管道的最大Mises应力要比无覆土时的小约小51.3 MPa,位移量约小0.002 8 m,表明覆土可以明显的削弱挖掘荷载,减缓管道力学特征的变化量。

图9 管道最大受力横截面的力学特征变化示意Fig.9 Schematic diagram of the change of mechanical characteristics of the cross section of the pipe under maximum stress

基于有限元模拟结果,确定挖掘荷载作用下管道Mises应力与管道上方覆土厚度的关系,并拟合得到管道应力曲线函数,如图10所示。由图10可知,挖掘荷载作用下埋地输气管道的Mises应力随着覆土厚度的增大而减小,且在覆土厚度变化量相同的情况下,覆土越深管道的Mises应力的变化量越小;相同挖掘工况下,32 t挖掘机对管道造成的影响要远大于20 t挖掘机所带来的影响。覆土对管道的安全运行起着至关重要的作用,同时,挖掘机吨位也是影响管道安全运行的重要因素。

图10 覆土厚度与管道Mises应力关系Fig.10 Diagram of relationship between overburden thickness and Mises stress of pipeline

4 结论

1)借助ADAMS多体动力学仿真软件,在合理考虑管道与土壤、铲斗与土壤、铲斗与管道之间相互作用,挖掘机本身的约束,油缸驱动等参数的情况下,可以有效的仿真出整个挖掘过程,获取的挖掘荷载与工程实际相接近。同一吨位的挖掘机,单齿作用下的管道承受挖掘荷载的峰值是五齿作用的1.3~1.9倍,表明单齿作用在管道上所造成的损伤要大于五齿作用。

2)挖掘载荷作用于管道时,与铲斗接触处的管道单元(在0°位置的单元)各项力学特征的数值均为最大,管道底部的单元(在180°位置的单元)受力最小;以0°位置所在竖轴线为中轴线,管道两侧单元的应力及位移的数值大致相等,呈对称状态。

3)在相同挖掘工况下,埋地输气管道的Mises应力随着覆土厚度的增大而减小,且在覆土厚度变化量相同的情况下,覆土越厚管道的Mises应力的变化量越小。由此表明覆土对管道的安全运行起着至关重要的保护作用。