含腐蚀缺陷埋地管道在外力作用下的承载力研究*

2018-11-30朱豪豪郭海林闫生栋李超锋

朱豪豪,郭海林,闫生栋,李超锋

(1.中国地质大学(武汉) 工程学院,湖北 武汉 430074;2. 中国石油西气东输管道公司,湖北 武汉 430073)

0 引言

随着经济贸易全球化和工业化的快速发展,管道运输以其安全性高、运输成本低等优势,在石油及天然气长距离运输中被广泛采用[1]。据统计,98%的油气管道(长输)干线采用地下敷设[2]。另一方面,我国服役时间在20 a以上的管道占据全国管道总量的60%,甚至有些管线已经连续服役超过30 a[3]。在长期服役过程中,管道难免会受到自然环境和人为因素的影响而形成管道缺陷[4]。地质灾害时的岩土运动使得埋地管道产生巨大应力,此时存在缺陷的管道极易因断裂、大变形等破坏而失效,进而容易引发火灾、爆炸等事故,威胁生命及财产安全。

国内外学者利用数值模拟法和实验法在管道领域进行了大量的研究。朱亚明[5]、Zhou等[6]、Nourpanah等[7-8]、Amaro等[9]对裂纹等缺陷对管道性能的影响进行了数值模拟研究;蒋诚航[10]、景国泉[11]、Pinheiro等[12]通过管道弯曲试验研究了埋地管道的应力分布特点。但是针对全尺寸管道及其各种缺陷的性能研究相对较少。

针对管道在地质灾害中变形特点,本文选取对管道安全运行危害较大的径向应力进行分析,并利用DNV RP-F101标准和PCORRC方法确定所研究的腐蚀缺陷尺寸,然后采用ABAQUS有限元软件建立外力作用下含缺陷管道的有限元模型,分析不同腐蚀缺陷尺寸对管道失效的影响程度,最后进行油气长输管道全尺寸物理实验,研究缺陷在外力作用下的发展情况,为在役含缺陷埋地管道的安全运行提供参考及借鉴。

1 管材性能及管道缺陷尺寸的确定

1.1 管材性能

油气长输埋地管道材质为API 5L X52,因其强度高、延展性好的特点在我国油气管网建设中得到广泛应用。对比API 5L和GB/T 9711中对于X52管材性能参数的规定,将数值代入Ramberg-Osgood方程中[13],得到数值有限元模拟管材基础受力方程,如式(1)所示:

(1)

文献[14]针对X52级钢进行了标准拉伸物理实验研究,通过拉伸实验得到了管线钢的实验应力-应变曲线,基于Ramberg-Osgood方程与实验得到的实际应力-应变曲线吻合度较高,能准确地表达X52钢材的实际本构关系。

1.2 油气长输管道缺陷尺寸的确定

为了对不同直径和厚度的埋地管道进行定量化表述,将表征缺陷长、宽、深3个方向的数值系数进行定性化处理,其中,A代表缺陷在深度方向上的特征值;L代表在长度方向上的特征值;W代表宽度方向的特征值。每个特征值的换算方法如式(2)~(4)所示:

(2)

(3)

(4)

式中:a为缺陷深度,mm;l为缺陷长度,mm;ω为缺陷宽度,mm;t为管道壁厚,mm;D为管道外径,mm。

通过对不同的标准和方法进行对比分析研究[15],选用可靠度较高的DNV RP-F101标准和PCORRC方法。

1.2.1 DNV RP-F101标准

(5)

式中:Pf为实验管道的失效压力, MPa;σb为抗拉强度, MPa。Q代表了管道上缺陷的长度校正系数,无量纲,该值的计算公式为:

(6)

1.2.2 PCORRC方法

管道失效压力的PCORRC计算方法起源于美国,具体表达式如下:

(7)

式中:R为管道的半径,mm。

参考ASME B31G-2012标准,所研究缺陷尺寸如表1所示。为了验证所选腐蚀缺陷尺寸的合理性,运用DNV RP-F101标准和PCORRC方法,分别对最大腐蚀缺陷(A=0.8,L=1.5)的失效压力进行计算,按照DNV RP-F101标准求得的缺陷失效压力为7.39 MPa,按照PCORRC方法求得的失效压力为6.44 MPa,均大于管道的设计压力6.3 MPa。因此,缺陷尺寸取值具有合理性。

表1 管道缺陷尺寸Table 1 Pipe defect size table

2 腐蚀缺陷尺寸对管道极限承载力的影响分析

2.1 数值建模

选用4点弯曲的受力形式建立管道模型,利用4点1/3弯曲的加载形式,实验时支辊跨距选择为管道直径的10倍,有限元模型见图1。ABAQUS数值建模所采用的是API 5L X52级钢,管道外径为406.4 mm,壁厚为12.7 mm。

图1 含腐蚀缺陷管道4点弯曲有限元模型Fig.1 Four-point bending finite element model for pipelines with corrosion defects

2.2 缺陷尺寸对管道承载力的影响

2.2.1 缺陷深度

W=0.1,L=1,腐蚀深度系数A分别取0.2,0.4,0.6和0.8。不同腐蚀深度下,管道在外力作用下的极限承载力如图2所示。

图2 管道极限承载力与腐蚀深度关系Fig.2 Relationship between ultimate bearing capacity and corrosion depth of pipeline

图3 L为1,A为0.6,W为0.1时的应力应变Fig.3 Stress-strain cloud diagram when L is 1, A is 0.6, and W is 0.1

在W为0.1,L为1时,由图2可知在缺陷长度和宽度一定时,腐蚀深度系数A在达到0.6之前,管道极限承载力随深度增加,其承载力变化较大,但是当腐蚀深度系数达到0.6之后,含缺陷管道的极限承载力基本已经降到最低程度,此时的实际腐蚀深度为7.62 mm。图3为L为1,A为0.6,W为0.1时的应力应变云图。由图3可知,最大应力应变首先出现在管道正下方,而没有出现在缺陷的边界处。

2.2.2 缺陷宽度

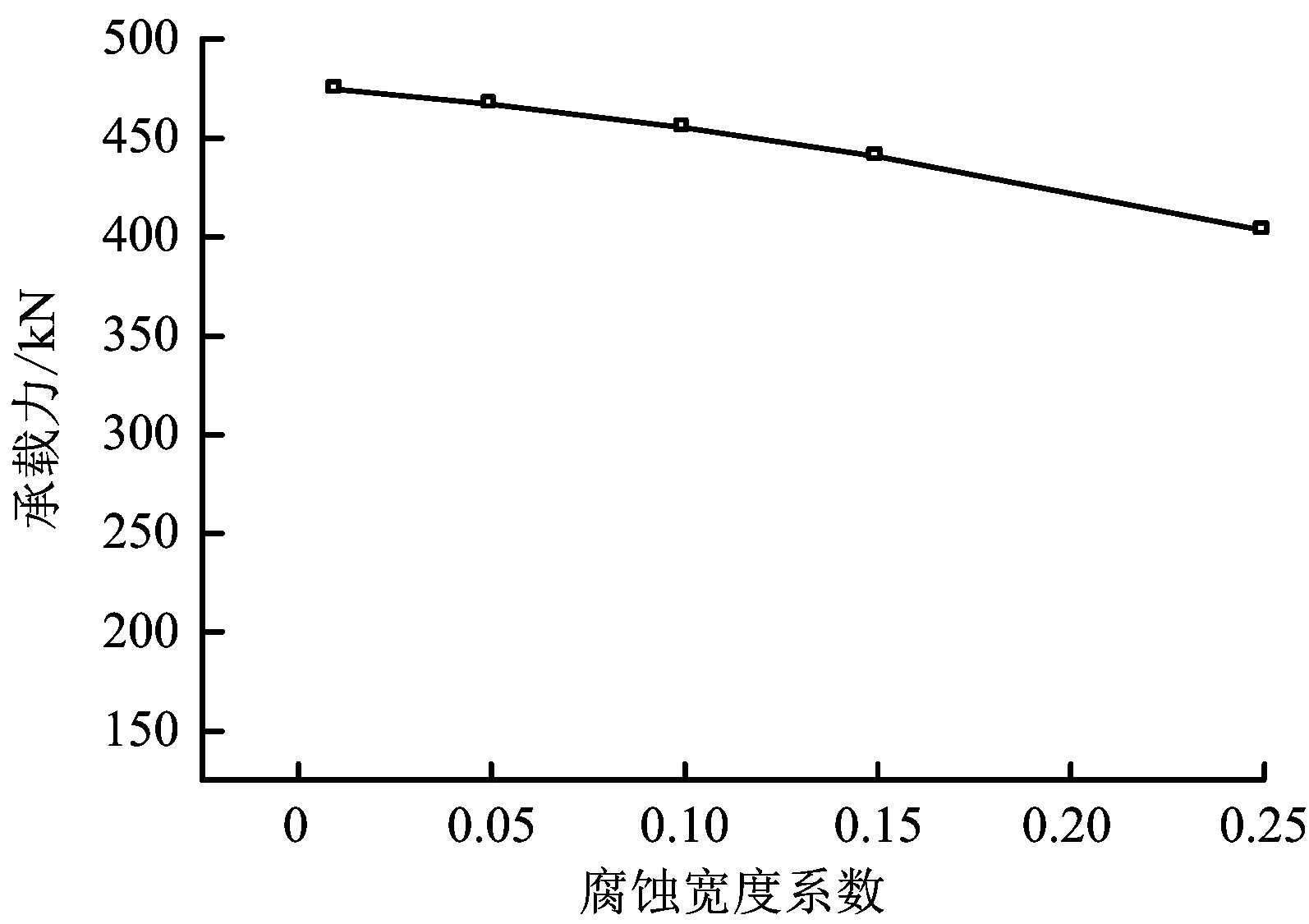

L=1,A=0.6,腐蚀宽度系数W分别取0.01,0.05,0.1,0.15和0.25。不同腐蚀宽度下,管道在外力作用下的极限承载力如图4所示。

图4 管道极限承载力与腐蚀宽度关系Fig.4 Relationship between ultimate bearing capacity and corrosion width of pipeline

图5 L为1,A为0.6,W为0.05时的应力应变云图Fig.5 Stress-strain cloud diagram when L is 1, A is 0.6, and W is 0.05

在腐蚀系数W小于等于0.1时,管道在加载过程中,应力应变主要集中在腐蚀缺陷沿管道长度的两端边缘,图5为L为1,A为0.6,W为0.05时的应力应变云图。如图5所示,因此两端容易在外力作用下造成腐蚀开裂现象。从图4中可知,在腐蚀长度系数L为1.0,腐蚀深度系数A为0.6时,含缺陷管道所能承受的极限承载力随腐蚀宽度的增加而逐渐降低,并且随着宽度系数的增加,外力下降越来越明显。表明腐蚀缺陷宽度的增加,对管道外压承载能力具有显著影响。

2.2.3 缺陷长度

W=0.1,A=0.6,腐蚀长度系数L分别取0.006,0.1,0.2,0.5,1.0和1.5。不同腐蚀长度系数下,管道在外力作用下的极限承载力如图6所示。

图6 管道极限承载力与腐蚀长度关系Fig.6 Relationship between ultimate bearing capacity and corrosion length of pipeline

通过图6可知,在腐蚀长度系数在小于0.5时,管道的所能承受的极限承载力,随腐蚀长度的增加有较明显的降低;在腐蚀长度系数大于0.5之后,腐蚀长度系数的变化对管道的所能承受的极限承载力的影响减小。

图7为L为0.006,A为0.6,W为0.1时的应力应变云图。如图7所示,在腐蚀长度系数大于0.2时,管道所承受得应力主要分布在缺陷的长度方向,此时,腐蚀缺陷沿长度方向更易腐蚀和受到应力破坏;而在腐蚀长度系数小于0.2时,应力主要分布在缺陷的宽度方向上。

图7 L为0.006,A为0.6,W为0.1时的应力应变云图Fig.7 Stress-strain cloud diagram withL of 0.006, A of 0.6, and W of 0.1

3 含缺陷油气管道极限承载力全尺寸实验

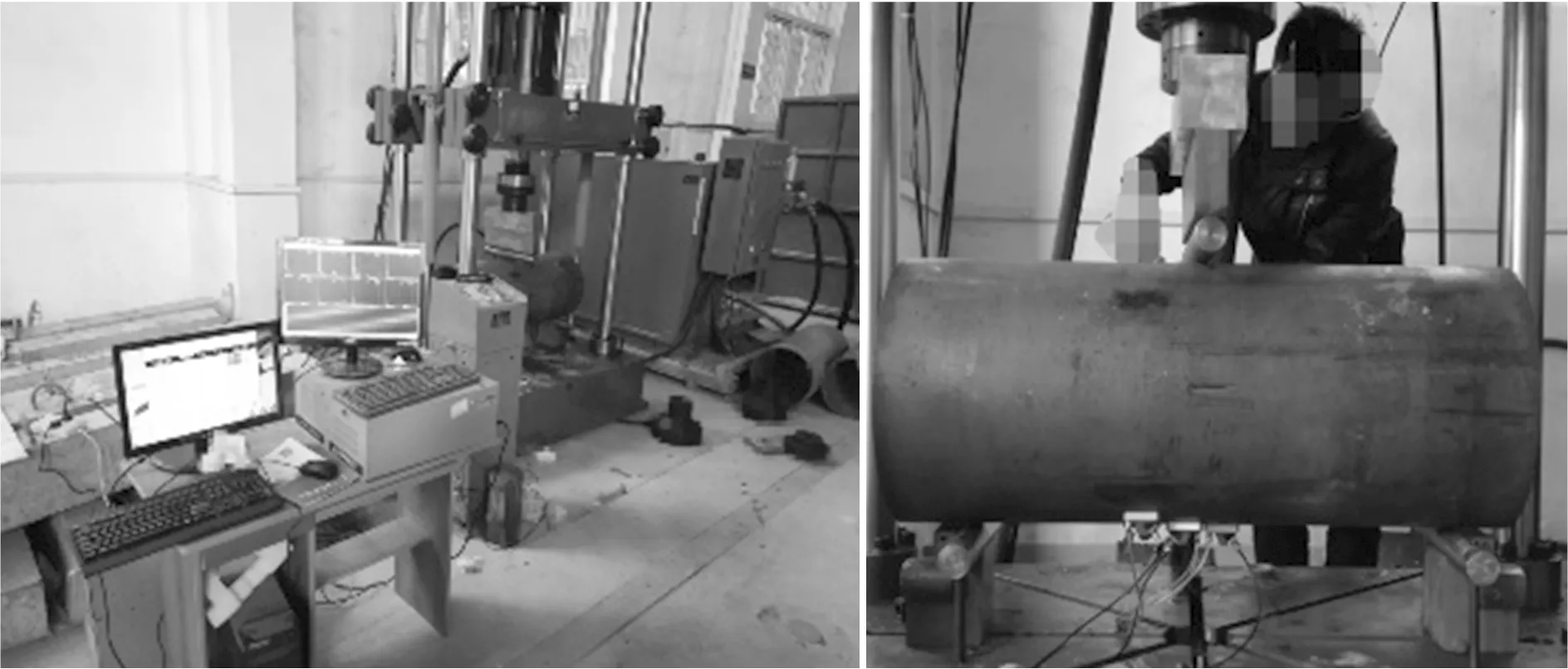

通过数值模拟结果得出的优化物理实验的工况参数,确定了缺陷的具体尺寸。为了得到实际工况下含缺陷管道的实验数据,先利用软件对实际工况的管道进行数值模拟,后在PWS-500 kN电液伺服试验机上对含有外表面人工预制缺陷的管道进行3点弯曲静力加载实验,并通过设计超声探头布置方案,运用超声探伤仪器监测人工预制缺陷在位移加载和受到持续外部静力载荷作用下的发展变化情况。

3.1 实验材料

试件材质为API 5L X52,管道长度1 000 mm,直径406.4 mm,壁厚12.7 mm,弹性模量E=207 GPa,屈服强度360 MPa,抗拉强度为460 MPa,延伸率为26%。选定W=0.1,A=0.6,L=0.006(实际尺寸为宽12.76 mm,深7.62 mm,长3 mm)作为人工预制缺陷的监测对象。

3.2 油气长输管道的静力加载实验

3.2.1 实际工况模拟

加载实验装置如图8所示。

图8 实验加载装置Fig.8 Experimental loading device diagram

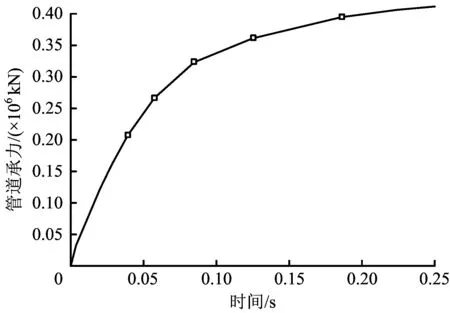

利用ABAQUS对实验中的含缺陷管道的承载力状况进行数值模拟,分别采用位移加载、载荷加载的形式,研究管道在不同加载形式下的破坏状况。管道应力的数值模拟结果如图9所示。

图9 管道模型及缺陷应力分布云图Fig.9 Pipe model and defect stress distribution cloud map

通过上述模拟结果可以看出管道随位移加载过程中,缺陷附近产生了明显应力集中。通过其承载力曲线(见图10)可以看出,当承载力超过395.1 kN时,曲线变化已经基本趋于稳定。为还原埋地管道在真实环境中的受力情况,本实验选用位移缓慢加载和载荷持续加载2种方式对管道持续加载,并通过超声探伤监测缺陷是否会在边缘或底部发生应力开裂现象。

图10 管道承力与时间曲线Fig.10 Pipe bearing capacity and time curve

3.2.2 加载实验

本文将含缺陷管道所受的径向应力分别通过位移和载荷对管道进行加载,研究地质灾害对管道不同作用方式对缺陷发展的影响。

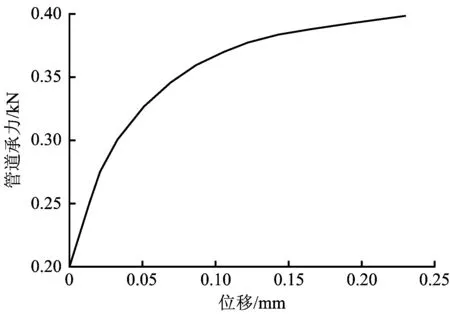

1)位移加载

首先对含相同缺陷管道进行了位移加载实验,位移加载控制速率为0.5 mm/min,实验共持续加载了184 min,位移加载到了92 mm。管道承力与位移曲线如图11所示。由图11可以看出,物理实验的管道承载力随位移变化曲线与ABAQUS数值模拟所得的结果曲线吻合度较好,表明采用ABAQUS有限元软件对X52管道的承压受力情况模拟的结果具有较高可信度。

实验中,随着位移加载的进行,管道整体主要呈现压扁变形,管道的上半部分的弯曲变形较为明显。超声波探伤仪在人工预制缺陷附近探测到缺陷具有张开的趋势,但没有检测到裂纹开裂,其原因是管道在位移加载过程中管道腐蚀缺陷处还没有产生足够的应力集中时已经加载了过量位移。

图11 管道承力与位移曲线Fig.11 Pipe bearing capacity and displacement curve

2)载荷加载

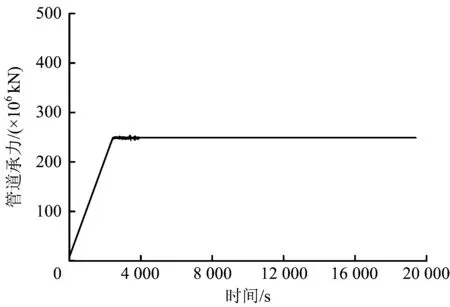

本组实验采用载荷加载的方式进行,为避免压头冲击式样,在载荷加载之前,先用位移加载方式(0.5 mm/min)使压头与试样表面接触,并承载一定力(10 kN),然后切换到载荷控制0.1 kN/s,实验力达到250 kN时持续保持19 465 s。实验结果如图12-13所示。

图12 力与时间变化曲线Fig.12 Force versus time curve

图13 力与位移变化曲线Fig.13 Force and displacement curve

由图12可以看出,用时2 400 s将实验力从10 kN达到指定的250 kN,并在实验力达到250 kN时保持了17 065 s。由图13可以得知,在实验力从10 kN到达250 kN的时间内,压头位移了38.6 mm。在保持250 kN实验力的17 065 s内,压头共移动了61 mm。实验中,随着载荷加载的进行管道呈现压扁状态,管道缺陷处产生了较大的变形,但未产生明显的裂纹扩展。对比位移加载与载荷加载方式对管道缺陷扩展的影响,管道的弯曲与压扁变形均导致缺陷的扩大,说明外力对管道缺陷扩展的影响较大,但位移载荷中缺陷变化现象更为明显,证明位移载荷在管道的全尺寸实验中更贴合实际情况。

4 结论

1)采用数值模拟与管道全尺寸物理实验结合的方法,可以得到较为准确的管道承载力的预测结果,对其他材质管道在外力作用时的承载力研究具有指导意义。

2)采用DNV RP-F101标准、PCORRC方法对含缺陷管道的失效压力进行计算,并结合ABAQUS软件模拟结果,得出保证X52管道在不受外力作用时正常运行的最大缺陷尺寸与缺陷位置,验证了数值模拟结果的合理性。

3)通过数值模拟得到优化的物理实验的工况参数,利用物理实验进一步观察到管道上的缺陷在外力作用下有明显的变形扩大,说明该尺寸的缺陷对管道的整体力学性能存在一定的影响。

4)腐蚀缺陷的深度与长度能在一定范围内影响埋地管道的极限承载力;而缺陷宽度系数对管道承载力的影响随宽度系数增加越来越显著。