GP/APP膨胀阻燃体系对硅橡胶复合材料阻燃及抑烟性能的影响

2018-11-30杨尚军

杨尚军

(湖南省怀化市公安消防支队防火监督处,湖南 怀化 418000)

0 引言

硅橡胶因功能全面被广泛应用于医疗行业、汽车工业、电子电气工业、建筑行业等各个领域,但因其极易燃烧,增大了硅橡胶的火灾危险性。同时,其受热分解过程产生大量的烟释放也是影响火灾救援及人员逃生的主要因素,因此,有效提升硅橡胶材料的阻燃抑烟性能已成为国内外学者关注的热点。近年来,碳系阻燃添加剂(如碳纳米管、碳纤维、炭黑、石墨等)因其优良的特性(如价格便宜、资源丰富、重量轻以及杰出的成碳性能等)在阻燃添加剂领域受到广泛关注[1-5],但在实际工业生产应用较少[6-7]。碳系阻燃剂结合传统的阻燃剂可有效提升阻燃剂的性能,同时,因为实际火灾中影响人员逃生的主要因素为烟气[5,7-8],碳系阻燃剂对复合材料燃烧过程中烟释放的抑制具有重要的意义。

传统的阻燃剂,如卤系阻燃剂,由于分解过程中释放有毒气体影响其广泛的应用;磷系阻燃剂及金属阻燃体系,如聚磷酸铵、镁、铝等,由于其添加量大而严重影响复合材料本身的性能[8-13]。Zhao等[14]结合碳纳米管和膨胀阻燃剂制备新型膨胀阻燃复合材料发现,单独添加传统膨胀阻燃体系时,碳层过度膨胀破裂,且生成的碳层致密度不高,当添加碳纳米管后,能够形成光滑而致密的碳层;国外学者[8, 15]研究发现碳纤维能够改善阻燃复合材料的碳层结构,以及材料的力学性能;刘华等[16]研究了石墨粉对环氧乙烯基酯树脂性能的影响,发现石墨粉的加入对基体具有增稠作用,在受热分解过程中可增加成碳量,从而提升材料的阻燃性能。目前关于阻燃硅橡胶的研究主要集中于传统的阻燃剂[17-19]。

本文结合石墨粉和聚磷酸铵制备阻燃硅橡胶复合阻燃材料,在该阻燃体系中,聚磷酸铵作酸源和气源,石墨粉作碳源。通过锥形量热仪、热重分析及极限氧指数测试研究该阻燃复合材料的阻燃/抑烟性能,以期为碳系阻燃剂和阻燃硅橡胶的应用提供技术支持。

1 实验过程

1.1 实验装置与材料

硅橡胶生胶(SR) 型号为DWQ-107 RTV,黏度为7 000~12 000 MPa·s;温度设为室温25℃;聚磷酸铵的n值设定为≥1 000;双辊筒开炼机型号为GX-2003;真空平板硫化机型号为TWZ-100T;真空干燥箱型号为DZF-6020;热重分析仪型号为ZRT-B;极限氧指数测试仪型号为XZT-100A。

1.2 样品的制备及测试

样品制备步骤如下:首先将硅橡胶、聚磷酸铵、石墨粉在干燥箱中干燥10 h,干燥温度为100℃;调节双辊筒开炼机参数为温度170℃,转速为125 rpm,将干燥好的硅橡胶放入开炼机中密炼15 min;按表1所示的比例向开炼机中加入APP密炼25 min,加入石墨粉密炼20 min;将混合好的混合物放入150 mm×150 mm×5 mm的模具中,调节真空平板硫化机参数为温度180℃,压力15 MPa,将混合物放入真空平板硫化机15 min得到样品。

表1 样品配方及样品氧指数测试结果Table 1 Sample formulation and oxygen index results

锥形量热仪测试按照ISO5660标准[14],样品尺寸为100 mm×100 mm×3 mm;参数设置为50 kW/m2。测试氛围为氮气环境,氮气流率为20 mL/min;升温速率为20 K/min;测试样品重量为100 mg,从室温加热到108℃。氧指数测试按照ASTM D2863标准测试[13]。

2 结果与讨论

2.1 锥形量热仪测试结果

2.1.1 热释放速率及总热释放量

图1 热释放速率及总热释放量Fig.1 Heat release rate and total heat release

图1所示为CCT测试所得热释放速率和总热释放情况,由图可见,添加APP后,样品-1的热释放和总热放较纯样有所降低,当添加15 wt%的APP和5 wt%的GP时,样品-2达到了最低的热释放速率和总热释放,而随着APP在阻燃体系中的比例增加,阻燃硅橡胶复合材料的热释放速率及总热释放反而增大。原因在于,在GP/APP的膨胀阻燃体系中,APP为酸源和气源,在样品受热初期,酸源分解产生无机酸,催化基体材料熔融分解,气源释放的惰性气体如N2,CO2等对基体分解产生的挥发分具有一定的稀释作用,从而降低材料的可燃性;同时, GP作为碳源能够在样品分解过程中催化分解成碳,增加熔融过程中碳渣的量从而提升阻燃性能。从图1可见,当APP的量增加时,样品的热释放速率和总热释放量值随之增大,这主要是因为当APP量增加后,由于气源过多,容易造成碳层过度膨胀而破裂,当碳层破裂后碳层下部的可燃挥发分将更容易扩散到燃烧区,促进材料分解,进而影响样品的阻燃性能。

2.1.2 质量损失

图2为锥形量热仪测试所得的质量损失。由图可知,样品-0被点燃后,质量开始降低,对比其他的样品,纯样的质量随着燃烧时间的增加迅速下降,最低值达到20%左右,在所有样品中最低。对比样品-0发现,样品-1的质量损失明显变慢,碳渣质量也有明显增加,较纯样提升47%。加入GP/APP阻燃体系后,样品-3、样品-4和样品-5的质量损失较样品-1有所降低,但随着APP比重增加,样品质量损失增大,当GP添加量为5 wt%时,碳渣质量最大,可见GP结合APP能有效改善材料的分解,增加燃烧后的成碳量。同时,质量损失速率的规律也表明样品质量损失快其总热释放量也增加。

图2 质量损失Fig.2 Mass loss obtained from CCT

2.1.3 生烟速率及总烟释放量

火灾现场影响人员疏散最主要的因素为烟气,材料燃烧释放的烟颗粒物质不仅会严重影响逃生人员的视线,而且还会影响人员呼吸,因此,改善材料的生烟量对于火灾的安全性具有重要的意义。图3为各样品生锥形量热仪测试所得烟速率曲线及总烟释放量,由图可见,样品-0的生烟速率峰值明显高于其他样品,且总生烟量远远大于其他样品,当添加阻燃剂APP后,样品-1的生烟速率峰值有所降低,但其在燃烧过程中出现了2个峰值,第1个峰值较样品-0明显提前,其主要原因为APP在低温阶段的分解,释放出一些挥发物及不燃气体,分解产生的无机酸将促进基体表面熔融碳化,产生的惰性气体将促进碳层的膨胀,形成的碳层阻隔燃烧区和分解产物区,抑制燃烧的继续,故添加APP的样品生烟速率峰值及总生烟量都有所降低。此外,GP/APP混合阻燃体系较仅添加APP的样品-1在生烟速率及总烟释放量方面有显著降低,其中样品-2的生烟速率峰值和总烟释放量为最低值。由此可见,GP结合APP可有效改善阻燃硅橡胶复合材料在燃烧过程中的烟释放,从而提升材料的火灾安全性。

图3 生烟速率曲线及总烟释放量Fig.3 Smoke production rate and total smoke release

2.1.4 烟因子

图4 各样品烟因子结果Fig.4 Smoke Factor

烟因子为热释放速率的峰值和总烟释放量的乘积,该参数可综合分析阻燃复合材料的放热和生烟情况。为进一步分析该阻燃体系对硅橡胶阻燃抑烟性能的影响,本文结合热释放速率、烟释放速率和烟因子结果综合分析材料的燃烧性能。图4所示为各样品烟因子结果,结合前文热释放速率结果可知,只添加APP的样品相对于纯样来说,热释放速率和烟释放速率有明显降低,且添加APP对硅橡胶的阻燃性能有所提升。当添加GP/APP复合阻燃体系后,样品-2、样品-3和样品-4的热释放速率、烟释放速率和烟因子值较只添加APP的样品有大幅度降低,但并非随着添加量的增加而一直减小,当GP的添加量为5wt%时,样品的热释放抑制和抑烟效果最好。在整个受热分解和燃烧过程中,APP协同促进膨胀碳层的生成,有效隔绝了燃烧区对基体表面分解挥发分的热辐射作用,降低了材料的进一步分解,因此降低了材料的热释放速率。此外,形成的膨胀碳层隔绝挥发分透过碳层向燃烧区的扩散,降低了材料燃烧过程中的生烟量,随着APP添加量的增加,其产生的酸源对基体过度催化,且产生的气源过多,严重影响碳层的致密度,导致料的阻燃性降低。由此可进一步确定,GP/APP阻燃体系可有效减小材料的热释放和生烟量。

2.1.5 碳渣

图5为使用锥形量热仪测试所得各样品碳渣照片。由图可知,纯样的碳渣几乎无膨胀碳层形成,这与前文分析中热释放速率、总热释放量及烟释放量远大于其他样品的原因分析符合。样品-1由于APP量过多,分解产生无机酸催化成碳,产生过多的惰性气体从而使碳层过度膨胀破裂,严重影响了燃烧过程中的阻燃与抑烟效果。添加GP/APP复合阻燃体系后,样品-2、样品-3和样品-4的碳层较样品-1有明显改善,样品-2的碳层光滑、致密,而样品-3和样品-4碳层的表面相对粗糙,且有许多裂纹,弹层的致密程度有利于阻燃材料在燃烧过程隔绝热辐射及分解产物的释放,进而降低材料的易燃性和燃烧过程中的生烟量,从而提升安全性。

图5 锥形量热仪测试所得碳渣照片Fig.5 Picture of the carbon residue obtained from CCT

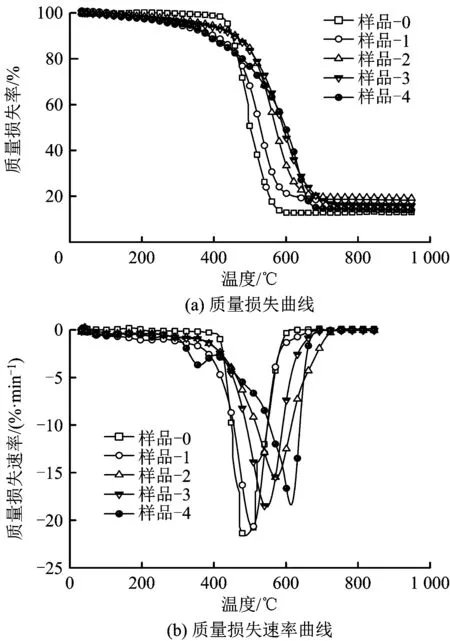

2.2 热重测试结果

图6为氮气氛围下的热重分析结果,可见样品-0的质量损失速率较其他样品快,且最终的碳渣质量少于添加阻燃剂的样品,其热分解速率也明显快于其他添加阻燃剂的样品。当添加APP后,样品-1的质量损失速率有所减缓,但开始分解的时间较纯样早,其主要原因在于,APP在最初的阶段分解产生无机酸及不燃性气体,无机酸促进基体材料继续分解成碳,生成的惰性气体促进膨胀碳层的生成,有效隔绝碳层外部的热量,在分解阶段降低材料质量的损失速率。此外,添加GP/APP复合阻燃体系样品-2、样品-3、样品-4的质量损失速率较只添加了APP的样品有所降低,因APP协同GP可进一步促进基体熔融成碳,形成更加致密的膨胀碳层,阻碍分解挥发份到达燃烧区,改善阻燃硅橡胶复合材料的热稳定性,进而增强材料的阻燃/抑烟性能。

图6 热重分析结果Fig.6 TG and DTG curves

2.3 极限氧指数

材料的易燃性及燃烧过程中的低落物影响其广泛应用,本文通过氧指数测试分析该阻燃体系对硅橡胶的燃烧性和低落现象的改善。由表1可知,纯样的极限氧指数值为19%,故该材料属于易燃材料。当添加APP后,其氧指数值有明显的提高;添加GP/APP复合阻燃体系后,其氧指数最高可达32%。因此,GP结合APP可提升阻燃硅橡胶复合材料的难燃性,随着GP添加量的增加,其熔滴现象有明显改善。

3 结论

1)GP/APP膨胀阻燃体系可在样品分解初期段促进样品成碳,形成致密的防护性碳层,隔断了与空气的接触以及可燃物的逸出,进一步降低了燃烧时释放的热量。

2)GP/APP膨胀阻燃体系在低温阶段受热分解吸收了样品表的温度,且GP催化样品熔融成碳,改变了阻燃复合材料的降解历程,有效改善阻燃硅橡胶复合材料的热稳定性。

3)该膨胀阻燃体系的添加可有效提升阻燃硅橡胶复合材料的氧指数值及熔滴现象,提高硅橡胶复合材料的安全性。