基于激光传感器的轮对尺寸测量方法

2018-11-05史一露陈雅婧贾竹君王贵邢宗义

史一露,陈雅婧,贾竹君,王贵,邢宗义

(南京理工大学 自动化学院,江苏 南京 210094)

0 引言

随着社会经济的快速发展,城轨列车成为我国许多城市的重要公共交通工具。列车车轮作为列车与轨道的耦合部位,承载着来自整个列车的全部静、动载荷,是走行系中极为重要的部件。在列车运行过程中,轮对不断与钢轨的表面和内侧发生摩擦,导致轮对磨损,使其尺寸发生变化[1]。轮对尺寸的变化会影响列车的安全运行甚至会引起脱轨等事故,因此对轮对尺寸进行实时监测以确保列车在安全状态下运行十分必要[2-4]。

目前,在轮对检测方面,主要有接触式测量和非接触式测量两种方式[5]。接触式测量不仅存在人为误差而且工作量大、效率低、可靠性差。随着激光测量技术、图像处理技术的发展,出现了一批在线非接触式测量技术和装置。如Danneskiold-Samsoe U[6]等提出了基于激光扫描仪和照相机的测量系统,实现了车轮轮廓磨损、表面缺陷及车轮不圆度的检测。如美国LORAM公司90年代研制的车轮自动检测系统(AWIS)利用了光截图像测量法[7],该方法通过高速面阵CCD摄像机获取激光源照射在车轮表面上形成的光截曲线,再通过图像处理获取车轮的轮廓曲线,实现车轮外形关键尺寸参数的非接触式测量[8-11]。但该方法存在结构复杂、稳定性差和检测精度低等问题。

本文提出了一种基于激光位移传感器的轮对尺寸在线检测方法。可实现轮缘高、轮缘厚和车轮直径的自动测量,具有准确、稳定、结构简易等优点,能够满足城轨车辆轮对测量及维修的需要。

1 车轮外形及检测装置

1.1 车轮外形尺寸

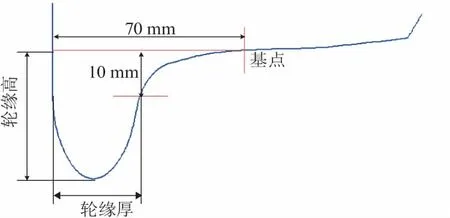

列车车轮外形轮廓线[12]为车轮圆心垂向的表面曲线,如图1所示。车轮滚压在钢轨上的接触部分称为踏面,车轮踏面内侧有一沿圆周突起的凸缘称为轮缘,距离内侧面70mm处的踏面点称为踏面基点,踏面基点对应的车轮直径值定义为该车轮的直径,即轮径;基点到轮缘最高点的高度差定义为轮缘高,内侧面到比基点高出10mm所对应横向距离定义为轮缘厚。

图1 车轮轮廓线示意图

1.2 系统结构

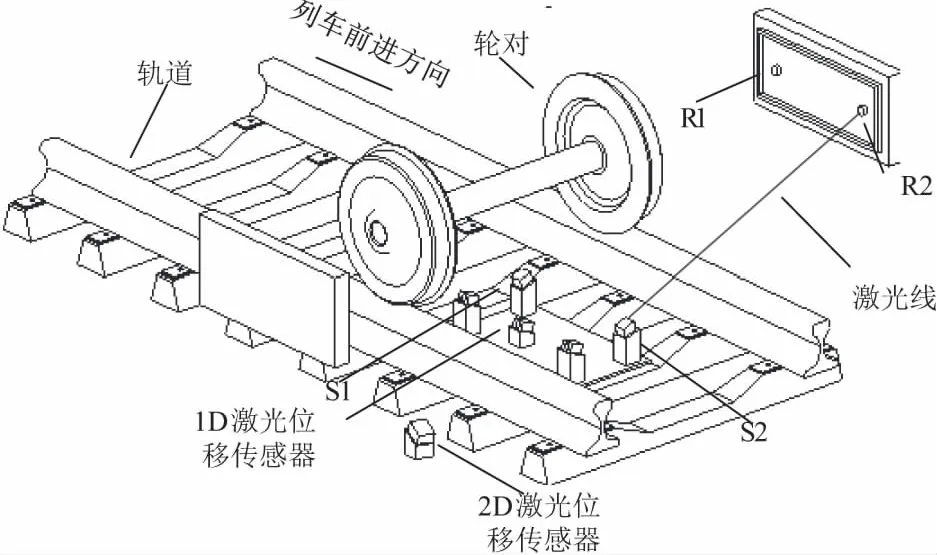

本文提出的轮对尺寸在线检测装置与轮轨的布局如图2所示。激光发射装置S1、S2安装在轨道内侧,激光接收装置R1、R2安装在轨道外侧同一竖直面上,1D、2D激光位移传感器分别安装在轨道内侧与外侧。当有列车通过时,1D、2D激光位移传感器对车轮踏面进行扫描,获取完整的踏面轮廓数据,并求取轮缘高和轮缘厚;激光对射传感器获取车轮经过时的时间序列,从而得到轮缘顶点圆弦长,求得轮缘顶点圆直径,最终计算出车轮直径。

图2 装置安装布置图

2 轮对尺寸检测算法

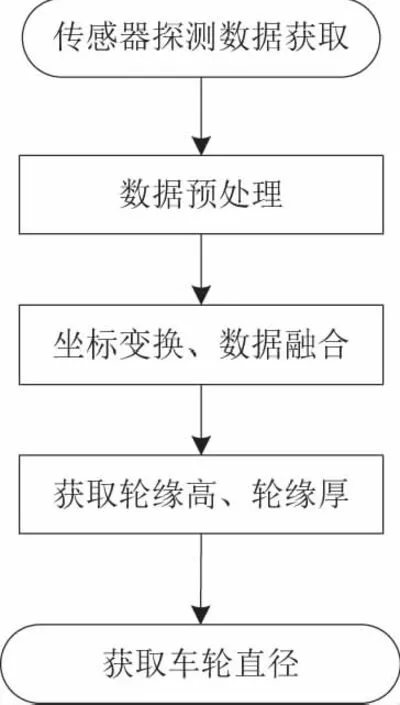

轮对尺寸测量及数据处理流程如图3所示。其流程为:1) 传感器采集数据;2) 对数据进行预处理,包括数据分组和数据滤波;3) 进行坐标变换和数据融合,计算轮缘参数;4) 计算车轮直径。

图3 算法流程图

2.1 轮缘参数测量原理

在轮对尺寸测量中,踏面轮廓线由图2中2D激光位移传感器和1D激光位移传感器绘制。2D激光位移传感器和1D激光位移传感器同时探测车轮,得到两组探测点坐标后,通过数据预处理、坐标变换、坐标平移将两组探测点坐标融合到同一坐标系上,融合后的点即是踏面轮廓线上的离散点。根据踏面轮廓离散点求取每个采样时刻的轮缘高和轮缘厚,对求取的多次轮缘参数除去最大值和最小值后求取平均值作为该次测量车轮的轮缘高和轮缘厚。

数据预处理包括对激光位移传感器采集到的数据进行分组和滤波。因为所选用2D激光位移传感器和1D激光位移传感器只有在特定范围才会输出数据,根据这一特性进行分组。针对分组数据可能存在干扰点,则需在分组之后进行滤波,从而实现数据的预处理。

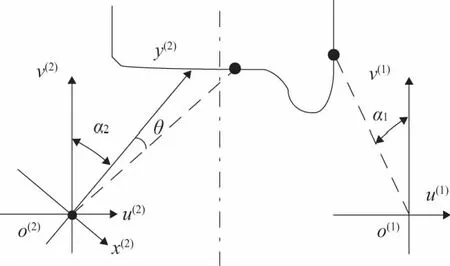

坐标变换是针对2D激光位移传感器和1D激光位移传感器安装位置与水平面和垂线均存在一定的角度,所以需要矫正所测量的曲线。2D激光位移传感器本身的坐标系为x(2)o(2)y(2),变换之后的坐标系为u(2)o(2)v(2),1D激光位移传感器变换之后的坐标系为u(1)o(1)v(1),其相对位置关系如图4所示。

图4 坐标变换示意图

(1)

(2)

(3)

(4)

根据式(5)、式(6),将坐标变换后的两组数据进行融合。

(5)

(6)

由融合后的踏面轮廓离散点得到完整的踏面轮廓线,再根据踏面几何关系求取轮缘高和轮缘厚。

2.2 轮径测量原理

轮径是通过安装在钢轨旁的激光对射传感器并结合轮缘高计算得到的。当车轮经过激光对射传感器时,激光对射传感器会输出对应的时间序列。先通过该时间序列以及传感器安装参数,获得车轮经过的瞬时速度;然后结合瞬时速度与时间序列,获得激光线在车轮上划过的一条弦长,在已知轮缘高的前提下求取车轮的直径值。

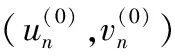

当车轮经过时,激光对射传感器接受装置R1、R2会分别经历“导通—截止—导通”的状态,系统记录下各状态变化的时刻,如图5所示:1) R1由“导通—截止”的时刻t1;2) R1由“截止—导通”的时刻t2;3) R2由“导通—截止”的时刻t3;4) R2由“截止—导通”的时刻t4。

图5 车轮时刻序列示意图

列车通过时的瞬时速度通过式(7)计算得出:

(7)

式中:L1为S1、S2的间距。S1和S2激光为对射传感器发射装置。

S1激光线在车轮上划过的弦长l1为:

(8)

设通过S1求得轮缘顶点圆半径为R1,根据勾股定理有:

(9)

(10)

H1为S1发射的激光线在车轮内侧面上留下的光斑到轨道上表面水平面垂直高度,h为由踏面轮廓离散点求取的轮缘高,图6为直径计算原理图。

图6 直径计算原理图

通过S1求取的车轮的直径为:

(11)

同理得到S2激光线在车轮上划过的弦长l2:

(12)

通过S2求取的车轮的直径为:

(13)

由于2次误差权重相同,故取2次测量的平均值作为车轮直径最终测量结果,即列车车轮的直径值为:

(14)

3 实验与分析

为了验证本文提出的轮对尺寸检测方法的有效性、检测精度和稳定性,对某公司的车辆段进行了试验。

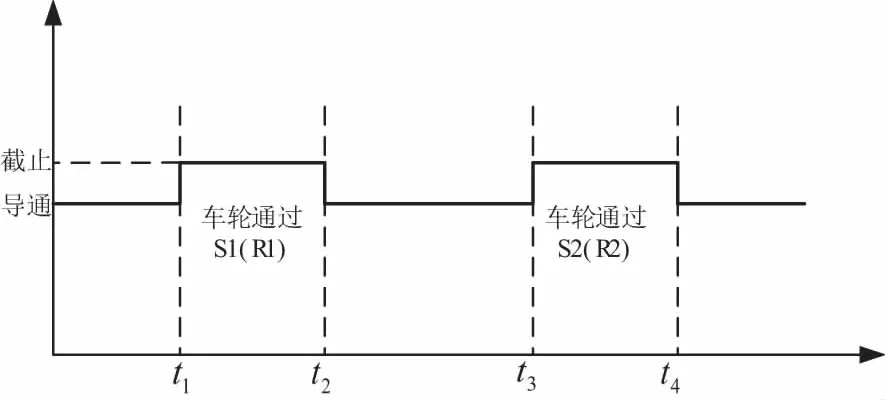

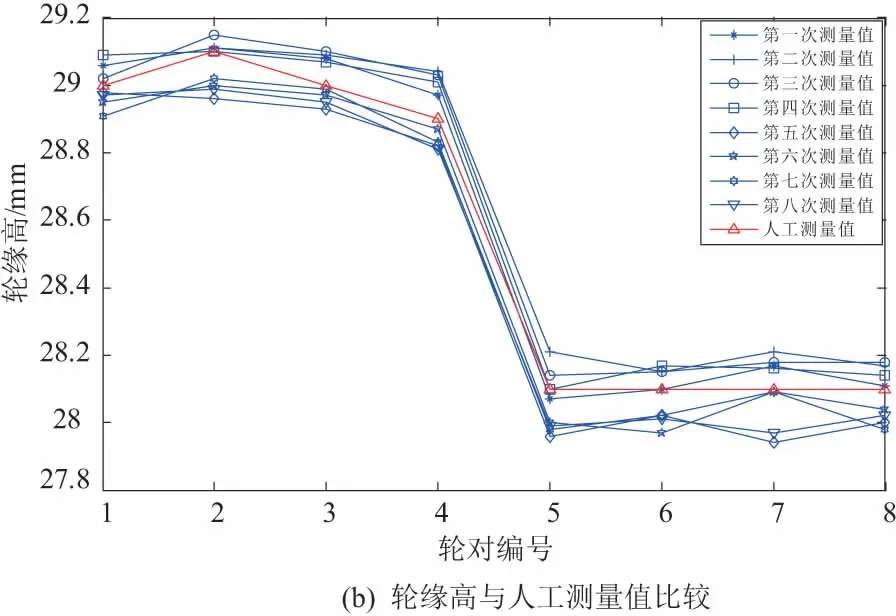

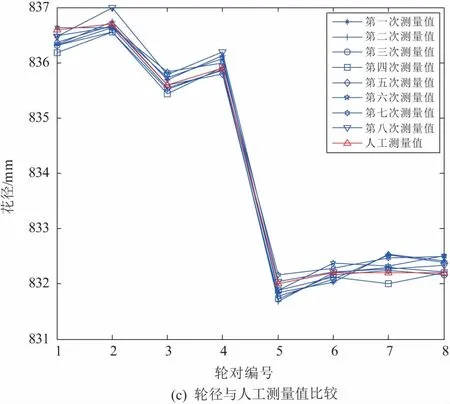

在2016年4月19日至4月21日对7172车的AB车的8个车轮进行了8次轮对尺寸测量试验,并对其进行人工测量。将8次人工测量值求平均作为标准值,将8次系统测量值与标准值进行比较,如图7所示。将每个车轮的8次系统测量值求取平均作为系统测量值,以轮径值例,比较8个车轮的系统测量值与人工测量值,见表1。

表1 轮径人工测与系统测平均值比较 mm

图7 系统测量值与人工测量值比较

从图7可知,8次系统测量值与人工测量平均值的偏差均满足轮缘高和轮缘厚误差范围0.2mm,轮径误差范围0.5mm,且8次系统测量值基本平均分布于人工测量平均值上下两侧,说明系统测量具有很好的稳定性。从表1可知,轮径的系统测量值与人工测量值均在0.4mm范围内,说明本文所研究的检测系统具有很高的测量精度,完全满足现场检修要求。

4 结语

本文提出了一种基于激光位移传感器的轮对尺寸测量方法,实现了轮对尺寸的在线非接触式测量。通过2D激光位移传感器和1D激光位移传感器探测车轮踏面计算轮缘高和轮缘厚,通过激光对射传感器探测车轮经过时的时间间隔计算轮径。并在现场进行试验,试验结果表明本装置测量精度高且一致性好,满足现场测量的误差要求。因此本文提出的轮对尺寸测量系统能够取代现有的人工测量,从而减轻测量劳动强度,降低维护成本,提高车辆运行安全性,具有巨大的市场推广前景。