芳纶纤维增强复合材料钻削研究进展

2018-11-05范宜鹏林有希任志英禹杰

范宜鹏,林有希,任志英,禹杰

(福州大学 机械工程及自动化学院,福建 福州 350108)

0 引言

芳纶纤维复合材料是一种新型高科技特种复合材料,在复合材料中表现出优良的物理力学性:介电性能、高强度、高模量以及优越的抗冲击性能,稳定的化学性质。因此,在航空航天、汽车、船舶制造和军工装甲防护等领域具有广阔的运用前景[1]。由于芳纶纤维的结构各向异性、非均匀性及多相结构等特点。导致材料在钻削加工时受力不均匀易产生分层损伤,因此芳纶纤维复合材料属于典型的难加工材料[2]。钻削分层损伤直接影响零件最终装配精度要求、零件使用性能和寿命,钻削加工是芳纶纤维复合材料二次加工的重要环节。目前,国内外对碳纤维钻削加工技术的研究相对较成熟,而对芳纶纤维复合材料的切削加工技术的研究比较薄弱。因此,迫切需要对芳纶纤维的钻削加工技术和切削机理进行更深入的研究。本文对芳纶纤维复合材料钻削性能、钻削机理、刀具磨损机理、优化钻削质量的一些方法研究等方面进行综述,并对其未来发展趋势及研究方向进行了讨论。

1 芳纶纤维复合材料的钻削性能

1.1 芳纶纤维复合材料的物理力学性能

芳纶纤维是我国对芳香族聚合物纤维的一种简称。芳纶纤维主要分两类:间位芳酰胺纤维(PMIA)和对位芳酰胺纤维(PPTA),其化学结构式[3]如图1和图2所示。

图1 PMIA结构式

图2 PPTA结构式

芳纶纤维复合板在制作过程中主要有两种典型的叠层铺设方式:一种是纤维单向铺层,另一种是纤维双向铺层(如图3所示)。这种铺层结构特点导致材料内部组织结构产生不同程度的结构各向异性、非均匀性以及不连续性等材料缺陷[4]。这种结构的缺陷导致材料在加工中出现受力不均匀,进而导致切削中的材料出现应力和应变不均匀现象,最终影响工件表面的加工质量。

图3 叠层铺设方式

美国生产的Kevelar纤维是一种典型的高性能芳纶纤维,具有强度高、模量高、韧性好、热稳定性良好等[5]特点,芳纶复合材料构成及各组分性能见表1。

表1 芳纶复合材料构成及各组分性能[6]

1.2 钻削力的研究

钻削轴向力是导致芳纶纤维复合材料在钻削加工中产生撕裂和分层缺陷的最主要因素。国内外学者对钻削力的研究主要从预测AFRP钻削力大小以及影响钻削力大小的因素进行大量的研究。

C.K.H.Dharan[7]对复合材料层压板钻削加工采用智能加工系统优化加工参数,分析了大量的实验数据得出钻削轴向力F和转矩T大小的经验公式。沈国华等[8]在芳纶纤维复合材料钻削试验中采用2种不同的钻头(常规硬质合金钻和非常规硬质合金钻)进行钻削试验,并利用线性回归拟合法建立了AFRP钻削力大小的数学模型,得到2种刀具钻削过程中钻削力3个方向的经验公式。N.Feito等[9]通过有限元仿真软件建立了纤维复合材料钻削加工数值模型,成功地预测了分层缺陷产生时,钻削临界轴向力的大小,并且通过实验验证了模型的可靠性。但目前针对复合材料钻削加工的数值模拟大多数集中在碳纤维复合板上,对于芳纶复合材料2D、3D编织结构钻削仿真加工却较少见到相关论文发表。此外,有不少学者通过经典材料弹性断裂力学、理论力学和能量守恒定律等相关知识预测钻削力。L-B Zhang等[10]基于以上理论推算出在加工过程中复合材料在发生分层缺陷时的临界钻削力,并预测复合材料钻孔出口侧最外一层的钻削力约为178N时,即将产生分层缺陷,与实验结果相比较误差仅为11.9%。Hocheng H等[11]基于上述理论也得出了预测钻削力相关方程式。现阶段建立的钻削力的模型可靠系数仍然不够高,今后在芳纶纤维钻削力模型及机理方面还有待学者们更深入的研究。

关于影响钻削轴向力大小的因素,不少学者主要采用试验研究的方式对钻削力的影响因素进行研究。Langella.A[12]等认为钻削轴向力主要来源于刀具的主切削刃和横刃与复合材料之间的挤压作用所产生的,且横刃长度越大钻削轴向力也越大。D. Bhattacharyya[13]等研究了刀具前角对钻削轴向力的影响,发现刀具前角减小,钻削轴向力有明显下降的趋势。Chen.W.C等[14]研究刀具螺旋角和横刃角对钻削力的影响,研究表明随着螺旋角和横刃角的减小钻削轴向力有明显上升的趋势。Varatharajan等[15]采用高速钢钻头加工纤维材料,在加工第30个孔之后发现钻削力和转矩急剧增大;由于刀具磨损使原来的切削变为耕犁,使切削力变大。钻削轴向力的大小还与切削参数有密切的关系。A. N. Shuaib等[16]研究复合材料钻削加工切削参数对钻削轴向力的影响,表明主轴转速越大钻削力越小,高速切削可以得到更好的加工质量,且增加进给量时钻削力将急剧上升。M.S.Wom等[17]通过对比芳纶纤维和碳纤维钻削试验研究,分析了不同钻削参数对轴向力和力矩的影响。同样发现进给率越大对应的钻削轴向力和钻削力矩也越大;还发现随着孔径的增大钻削轴向力和钻削力矩也不断的增加。C.C. Tsao等[18]分析了不同钻削参数对钻削轴向力的影响,认为导致钻削轴向力增大的最主要因素是钻削进给速度。

此外,研究人员还发现钻削轴向力还受材料本身的力学物理性能的影响。EI-Sonbaty等[19]发现纤维复合材料钻削轴向力的大小还受材料中纤维含量的影响,且钻削轴向力随纤维含量的增加而增大。钻削轴向力的大小直接影响加工质量,减小芳纶纤维材料加工的钻削轴向力大小是一项技术难题,还有待研究人员进行更深入的研究。

1.3 钻削温度

由于芳纶纤维材料的导热性差,钻削区域封闭钻头热量不易及时排除。这些热量一方面导致钻头受热软化进而加剧钻头的磨损,另一方面导致纤维材料的热损伤,因此钻削温度的研究对优化钻削质量有着同样重要的意义。

目前,不少学者对芳纶纤维钻削加工过程中,影响芳纶纤维材料钻削温度的主要因素进行大量研究。鲍永杰等[20]通过试验和仿真相结合的方法,研究树脂纤维材料钻削过程温度场的分布情况,结果表明纤维复合材料钻孔时温度场分布具有一定的方向性。钻削热的主要传递方向与纤维的方向大致一致,且钻头出口处温度场呈椭圆状分布。Zitoune .R等[21]通过对纤维复合材料钻削试验进行的研究表明,纤维方向对钻削温度影响因子最大,且纤维分布方向与切削方向垂直时升温现象最为明显。Turrillo Jimeno.J[22]研究芳纶纤维复合材料钻削加工过程中刀具磨损机理分析表明,刀具磨损使钻削温度急剧上升,而高温度场加快刀具涂层脱落速度,同时加剧钻头的氧化磨损。郑雷[23]采用烧结金刚石钻头对芳纶纤维复合材料进行钻削试验研究, 发现钻削速度增加时,伴随切削区温度迅速上升,且温升后出现严重的粘刀现象。赵建设等[24]在钻削纤维材料试验中,采用红外热成像仪观测切削3要素对温度场的影响。发现钻削热量与钻削主轴转速和钻削深度成正比,与进给速度成反比。庄原[25]通过钻削芳纶纤维板同样发现此规律。此外,还发现刀具的直径对温度场影响较小。

为了降低温度对钻削质量的影响,不少学者对钻削加工工艺方法进行改进。D. Bhattacharyya[13]等在芳纶纤维复合材料钻削加工试验中,采用不同冷却方式:液氮冷却和普通温度下进行对比试验,结果表明在低温条件下降低了刀具的磨损率,减少了材料分层缺陷的现象。庄原[25]建立了雾化气冷系统有效地解决钻削热排出困难的问题,使出口温度减低了20%。有效地提高了钻削加工质量,避免了热损伤对加工质量的影响。刘汉良等[26]论述了几种刀具刃型结构和几何参数,优化了钻削刀具结构的几何参数。为切削刃与材料之间提供了合理的切入角度,能有效地防止产生大量的切削热。

1.4 钻削加工质量

在实际生产运用中,芳纶纤维复合材料的钻削加工质量直接影响到工件装配以及使用寿命。由于芳纶纤维复合材料的特殊力学性能,使芳纶纤维板在钻削加工中产生诸多方面的缺陷;主要表现在以下几个方面如图4所示[27]。这些缺陷严重地制约了芳纶纤维在各领域的应用,同时也给加工带来了许多困难。分层、撕裂、毛刺和烧焦现象是芳纶纤维复合材料钻削加工过程中最为常见的缺陷。这些缺陷通常出现在纤维板的入口和出口处,且出口处最为严重。

图4 芳纶纤维复合材料钻孔加工缺陷

鲍永杰等[28]认为纤维材料加工出现毛刺现象主要集中在刀具旋转至切削方向与纤维方向<90°的切削区域。此时,纤维有足够的退让空间使纤维不易被切断,进而出现毛刺现象。庄原[25]采用不同的切削参数对芳纶纤维板钻削加工,发现钻削毛刺因子与进给量成正比的关系,而与钻削速度也有一定的关联性。Konig等[29]通过优化钻头对凯夫拉纤维进行钻削加工,表明刀具前角越小毛刺撕裂缺陷越小加工的孔表面越好。同时随着钻削速度的增加,孔的毛刺因子有明显下降。加工后处理去毛刺过程所耗成本大约是整个加工成本的30%;因此,毛刺和撕裂缺陷是不容忽视的技术难题。

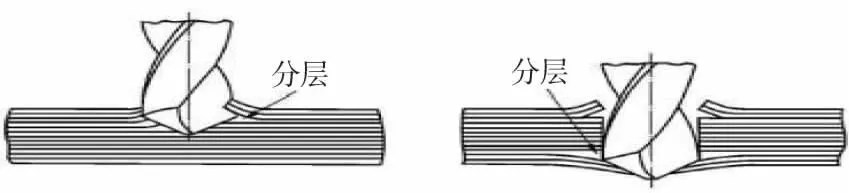

分层缺陷主要是指复合材料纤维与基体材料铺层之间的分离破坏的现象。Chen等[30]提出了复合材料钻削损伤分层因子,并确定了分层因子对加工分层缺陷程度的表征的一个重要指标。分层缺陷是最为严重的加工缺陷形式,导致材料的使用性能和寿命下降,严重时直接导致材料报废[31]。分层缺陷通常是发生在刀具切入口或出口处最为严重[31]。Hitching等[33]运用能量法对分层缺陷过程进行建模,揭示钻削分层的形成过程的机理。复合材料钻孔过程中刀具入口和出口处分层缺陷产生可由图5[34]表示。

图5 钻削AFRP时孔出入口分层机制

烧焦现象是由于刀具与复合材料在切断纤维材料过程中发生剧烈的摩擦,产生大量的切削热导致加工区域温度急剧上升。从而使树脂受热直接熔化,致使材料加工表面出现发黑的烧焦现象[35]。烧焦缺陷使材料的力学性能急剧下降,同时树脂和纤维材料会黏着在刀具表面,降低刀具加工性能[36-37]。因此,在加工中可采取有效的冷却方式可避免烧焦缺陷。

2 芳纶纤维复合材料钻削机理研究

AFRP属于难加工材料,芳纶纤维的硬度大、加工质量差、孔加工圆度差、刀具极易磨损及钻孔入口和钻出口处容易出现分层、撕裂、纤维被拉出等缺陷。为突破这些技术瓶颈,学者通过大量的试验对芳纶纤维复合材料的钻削加工机理、钻削力、钻削刀具磨损、加工缺陷等进行了研究,以推广芳纶纤维复合材料在军事、航空、航天领域的应用范围。

2.1 材料去除机理

复合材料去除机理研究是二次加工技术的理论基础,芳纶纤维复合材料的切削加工,主要是刀具对纤维材料的切削和树脂材料的切削去除过程。

从20世纪80年代开始,国内外的学者对复合材料切削机理进行了大量的试验研究得出较合理的机理理论基础。Koplev[38]认为复合材料其切屑形成过程,主要是纤维材料断裂的过程。由于芳族纤维韧性大、强度高,Turrillo Jimeno[22]认为芳纶纤维切削断裂形式倾向于弯曲断裂。温泉等[39]认为纤维材料切屑形成主要是以纤维材料和树脂剪切断裂为主。D.H.Wang等[40]采用正交试验的方法对复合材料进行切削试验研究,分析了不同纤维方向角的切削过程中切屑的形成过程及纤维被切断的机制。张厚江等[41-42]在此理论基础上进行了深入的研究及完善,提出了直角自由切削的方式研究纤维复合材料的切削机理。 切削方向与纤维方向的夹角称纤维方向角θ[34]。当θ=0°时,刀具切削使芳纶纤维材料和树脂粘结剂产生层间分离称层间分离型。当0<θ≤90°时,切削断裂形式是剪切断裂型[42]。当90°<θ≤180°时,此类切屑加工方式由纤维的弯曲-剪切共同作用下导致芳纶纤维断裂产生切屑,称弯曲剪切型[44]。Usui等[45]通过有限元仿真的方法对纤维材料进行钻削试验研究,结果发现钻削过程随刀具不断的旋转,刀具切削方向与纤维方向角也不断变化,材料去除形式也呈周期性变化,如图6所示。

图6 钻削孔壁形成模型示意图

2.2 刀具磨损机理

由于芳纶纤维的韧性和抗拉强度高,随着钻孔数目的增加,刀具剧烈磨损最终使切削变成耕犁过程直接影响孔的加工质量。钻孔加工刀具主要磨损方式是磨料磨损,主要表现为刀道后刀面、前刀面以及横刃的磨损,其中后刀面磨损最为严重,而后刀面的磨损直接导致钻削时刀具与工件的挤压作用增加;最终导致径向力剧增,致使加工缺陷产生进而降低加工质量[45]。

Teti[46]对复合材料加工进行了总结,认为刀具磨损机理主要与纤维材料的物理力学性能有关。刀具横刃和刀尖角对钻削轴向力影响巨大,轴向力增大致使分层缺陷产生。当刀具磨损量达到一定程度时,刀刃被磨钝,锋利度下降,刀具的切削性能降低,导致在钻削过程纤维层不易被切断,产生劈裂毛刺现象等诸多缺陷。A. N. Shuaib等[16]采用TiN涂层刀具钻削Kevlar纤维进行钻削试验研究,分析了后刀面的磨损情况,得出刀具磨损的组合磨损机制,磨损机制分3个区域,如图7(a)所示,区域1由边缘碎裂和压缩塑性变形引起TiN涂层的断裂而随后的剥落,严重的磨损组合机制(如热疲劳)。在区域2钻头在塑性变形期间切削刃沿边缘区形成的升高的脊发生材料的移位。在钻头侧面的区域3出现垂直于切削刃磨损痕迹的条纹,说明微动磨损机制的存在。这些划痕均属于磨粒磨损作用的结果,致使刀具基体上出现深浅不一的沟痕。

郭丽等[47]采用金刚石套料钻对芳纶纤维复合材料进行钻削加工试验,结果表明刀具的磨损主要表现为金刚石磨料颗粒脱落、磨削力急剧增加、分层缺陷严重且孔表面有明显的烧焦现象等,并对金刚石套料钻头金刚石颗粒度、刀具壁厚、水口数目的选取进行了优化,从而提高了加工质量和加工效率。D. Iliescu等[48]对纤维复合材料进行钻削试验,研究表明刀具磨损量与切削速度Vc成线性正比关系,普通刀具的磨损量与加工孔的个数成幂指数函数关系,而涂层刀具磨损在涂层未脱落之前先是呈线性关系,涂层脱落之后则是遵循普通刀具的磨损规律,如图7(b)所示。Turrillo Jimeno, J[22]认为刀具磨损受到纤维的类型、纤维方向角和体积分数的影响极大,刀具磨损表现为切削刃的圆化,造成刀尖崩裂及侧面磨损如图7(c)和图7(d)所示,且刀尖圆弧半径磨损影响程度与钻削深度成正比。由此可见,复合材料加工中刀具的磨损直接影响刀具寿命和材料的加工质量,因此非常有必要对刀具磨损机理进行深入研究。

图7 刀具磨损形貌

3 钻削质量优化方法

为了进一步扩大AFRP的应用范围和领域,国内外许多学者对芳纶纤维复合材料制孔加工技术进行大量的试验研究,对提高AFRP孔加工质量取得了许多的成果,为芳纶纤维复合材料的二次加工技术的指导和材料的应用、推广作了巨大贡献。下面介绍几种优化AFRP制孔加工质量的常见的一些方法。

3.1 选择合理的刀具材料及几何结构

为保证钻削过程中,避免各种缺陷的产生,对刀具的材料、几何结构、涂层材料提出一定的要求。合理的刀具材料及刀具结构可以减少各种缺陷,降低钻削力大小,有效地提高孔加工的质量。

Abro[49]研究表明,纤维复合材料钻削刀具普遍采用硬质合金钢和高速钢为主,且采用硬质合金钢加工质量更优。Garrick[50]后期研制了一种聚晶金刚石钻头,提高了复合材料钻孔的质量。Turrillo[22]通过研究AFRP钻削加工刀具寿命试验表明,钻削力大小取决于纤维方向角和刀具几何形状,当切削方向和纤维之间的角度为90°时钻削力最大,而刀具前角和后角的增加也会导致钻削力的减小。D. Bhattacharyya[13]等对芳纶复合材料制孔进行研究,并采用普通麻花钻与特殊刃型刀具改进钻头几何参数(负前角为-20°)采用液氮低温冷却加工方式。研究表明:通过优化钻头几何参数,孔的表面质量得到显著的提高,而且改进的刀具加工后磨损量有明显降低。A. N. Shuaib等[16]采用TiN涂层刀具对kevlar©49复合材料进行高速钻削研究,表明涂层刀具工件加工的表面质量有明显的改善,且刀具使用寿命更长。袁军堂等[51]通过研究刀具材料及几何结构参数,对比普通钻型、三尖二刃钻型和磨尖钻型。研究结果表明三尖二刃钻型钻孔效果最好,得到的孔质量最佳。王丹等[52]研制了金刚石套料钻孔刀具,在制孔试验中取得良好的制孔加工质量。

此外,马力等[53]结合生产实际,设计出斜面钻、多齿空心钻的新型刀具,提高了孔的加工质量,有效地解决了大孔加工难排屑的技术难题,这种刀具成功的应用于大飞机机翼和卫星天线支架材料孔加工领域。

3.2 优化加工切削参数

在钻削加工中切削参数尤其是切削速度与进给率的比值对分层的产生有着巨大的影响。因此,优化加工参数有利于减少钻削过程中切削力的大小,进而减少分层缺陷的产生,提高孔的加工质量。

蒋海滨等[54]对芳纶纤维壳体后加工研究表明,孔的加工质量与切削参数有着密切的联系:主轴转速增加,孔的表面越光滑且分层越小,进给量增加时出口处分层越明显。M. S. Won等[17]基于模型的控制算法,通过对比芳纶纤维和碳纤维复合材料的制孔加工试验,设计了ACC智能控制器算法,为不同材料钻孔时,根据直径大小自动调节进给速率,确保钻削力小于分层临界推力值,保证无损伤加工,同时保持高效生产。低进给率虽然可以提高孔的加工质量,但是使加工时间变长且加剧了刀具的磨损。为了解决这一技术难题,Stone R等[55]采用自适应智能控制和神经网络相结合的方法,优化自动调整进给率的方法有效地解决了上述技术问题。

3.3 优化钻削加工条件

复合材料的制孔分层缺陷主要发生在刀具在材料临界出口处,直接挤压分离破坏致使分层缺陷的产生。为此,改进钻孔时优化钻削条件对提高芳纶纤维复合材料在制孔时加工质量非常必要。

郑雷等[56]在研究芳纶纤维复合材料钻孔加工机理中,提出了在钻削刀具入口处给材料施加预紧力并且在刀具出口处加了下支撑板的新工艺加工方法。这种方法阻止了材料底层板因刀具退让而产生的弯曲变形,有效地抑制了分层缺陷的产生。其他学者通过有限元仿真模拟加工,与有无支撑板进行对比,同样表明有支撑板钻削时可以限制纤维板的变形进而减少分层损伤的现象[57]。在钻削过程中由于主轴的振动也会影响加工质量,Arul S[58]等采用振动辅助钻削装置对纤维材料进行钻削加工,并通过压电晶体振荡器实现了不同于传统的间歇加工方式,获得了较好的孔加工质量。此外,还有些学者通过预热钻头的方法进行钻削加工,这种方法有效地减少了钻削轴向力,改善了分层缺陷,但钻头预热和钻削时的温升将对材料的内部结构产生不利的影响,使材料强度明显降低[59]。

这些工艺方法很大程度地提高了芳纶纤维增强复合材料机械加工质量,但是装夹支撑板增加了操作时间成本。因此,设计更加合理的工艺方法以及开发先进的设备以减少分层损伤是今后一个重要的课题。

4 结语

芳纶纤维增强复合材料的钻削加工技术比碳纤维和传统材料制孔要困难得多,且加工技术的不成熟,导致制孔工艺过程中出现诸多的加工缺陷。钻削加工缺陷严重限制了芳纶纤维增强复合材料在航空航天、军工防弹护甲等领域的应用和推广,这也是今后研究者要攻克的技术难题。通过对国内外芳纶纤维增强复合材料钻孔技术的研究现状进行综述。今后可从以下几个方面继续加大对芳纶纤维复合材料钻孔技术的研究:

1) 运用计算机仿真技术与试验相结合的研究方法,揭示钻削过程中材料去除的机理、温度场分布和温升问题。

2) 研制芳纶纤维复合材料钻削加工的专用高性能钻头并建立刀具数据库,提高刀具耐磨性和使用寿命。

3) 研制高速钻削加工机床,提高主轴转速、提高机床刚度以及开发机床通用且高效的冷却系统,实现芳纶纤维复合材料高速高精密钻削加工。

4) 开发芳纶纤维复合材料钻削加工专用的试验平台,以实现钻削操作、钻削过程监测和过程控制一体化技术。

5) 开发芳纶纤维钻削加工的在线无损检测技术,并可针对检测相关数据进行处理。