基于Ansys空间印记面的飞机内饰局部强度计算

2018-11-05韩斌慧李占龙王斌杨保香

韩斌慧,李占龙,王斌,杨保香

(1.西安航空职业技术学院 航空制造工程学院,陕西 西安 710089; 2. 陕西汉德森航空智造科技有限公司,陕西 西安 710089; 3. 太原科技大学 机械工程学院,山西 太原 030024; 4. 山西大同大学 机电工程学院,山西 大同 037003)

0 引言

印记面在有限元工程计算中具有十分重要的意义。郑吉良[1]在对等腰梯形蜂窝芯玻璃钢夹芯板三点弯曲有限元分析中对被测板上下表面、侧面大量使用到印记面;徐燚伟[2]在对行星式变速箱超越离合器优化设计时,为了更好模拟片弹簧与滚柱接触位置也采用到印记面;许哲[3]等对码垛装备运动特性仿真时,采用印记面以运用刚柔混合动力学方法提高分析精度;郭彬[4]等在对刮板输送机圆环链进行现代化设计时,采用印记面精准定义了圆环链和链轮之间的接触;王昌[5]等在运用瞬态动力学方法计算钢卷和扇形板之间的压力时用印记面施加运动副;郑甲红[6]等在对青核桃进行力学分析时采用曲线印记面模拟核桃两半壳体结合处,以实现不同方向的加载;刘东[7]等在对激光切割集装箱液袋阀门孔装置的设计中,通过解冻水平方向的矩形管从而建立印记面,对装置上的支架进行了强度校核,并实验验证了有限元分析结果的准确性;周文[8]等在重型货车车架性能校核过程中,通过使用印记面对汽车行驶过程中满载弯曲、满载扭转、满载制动和满载转弯4种工况下的复杂应力状态进行了精确分析。综上所述,印记面除了可以限定加载区域、施力点位置、载荷的作用方向,提高计算精度外,在设置接触状态及进行特殊动力学仿真过程中具有重要的作用。上述研究中文献[4-5] 印记面属于规则的弧形表面,其余文献侧重于规则平面印记面设置,加载方式简单。对于飞机制造业内饰而言,多数表面属于不规则光滑曲面,而适航规范中要求必须对光滑曲面进行局部强度校核。在此背景下如何使用空间印记面要复杂得多,鲜有相关文献对空间印记面的设置、使用进行报道。结合某型飞机内饰设计对该内容进行了研究,整机大约30件曲面内饰板均采用此方法校核强度,效率明显提高,可为机械产品类似光滑曲面局部强度校核提供借鉴。

1 问题来源

飞机内饰设计通常包含概念设计、详细设计、试验、制造、交付5个阶段。概念设计由工业设计人员完成,其成果以内饰效果图体现;详细设计是概念设计的“结构化”实现,是在满足适航要求和界面要求的前提下通过工程设计达到效果图要求[9]。设计过程中按照协调美观的原则设计装饰板、仪表板、遮光板、座椅等详细结构。所有内装饰材料除符合FAA23(23部通用航空适航法规)、CCAR-23R3(中国民用航空规章第23部)和HB5470-91(民用飞机舱内非金属材料燃烧性能要求)规定的阻燃、烟雾及毒性等指标要求外,同时应考虑降噪措施。尤其对于客舱内装饰的材料应确保环保、坚固、耐磨、耐潮湿、耐污染、耐老化和不易褪色。

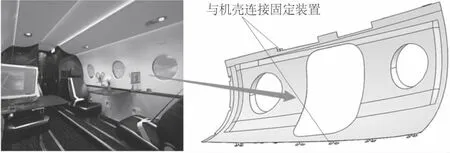

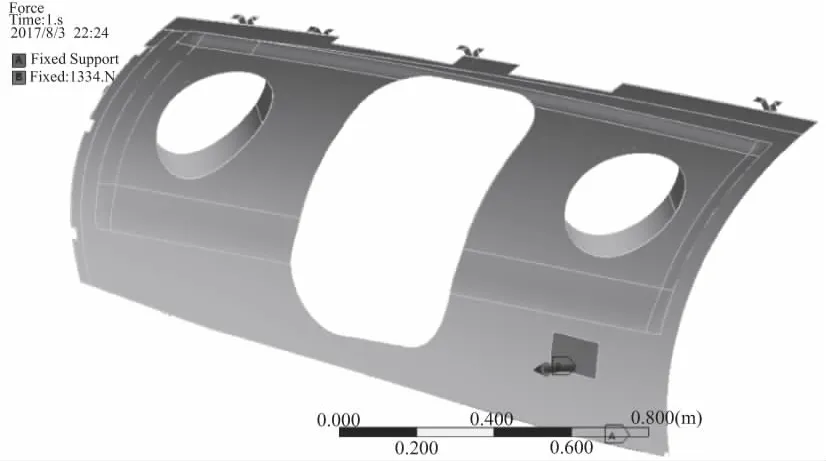

图1所示为某型飞机乘客舱左边壁安装位置示意及三维模型图(仅示意内饰板的安装位置,三维图和内饰照片不存在严格对应关系),计算对象的左边壁跨机舱出口。由于该结构主要由一些光滑曲面连接构成,为建模方便选择Catia软件实现。图中边壁和机壳连接采用特殊胶接方式固定,工程设计完成后必须对胶接强度进行校核。设计规范为:可能与人体接触的顶棚装饰板、侧壁装饰板除要求与机舱内形协调美观外,在乘员可能碰到的任何区域,装饰板在0.17 m×0.081 m范围内应承受1 334 N的垂直载荷。

图1 某型飞机乘客舱左边壁安装位置示意图

2 问题求解

对于该问题,最便捷的办法是采用有限元软件进行事前预测、根据预测结果进行结构修改及设计优化;将制造完成的内饰件装机后按照设计规范采用定值撞击进行验证,以对有限元分析结果进行检验。Ansys workbench软件集建模、参数设置、分析计算和后处理功能于一身,使用操作直观,因此选择该软件进行分析。

2.1 有限元模型创建

a) 实体模型导入、转化

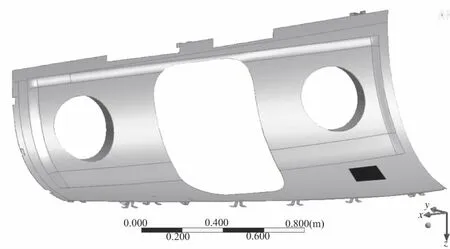

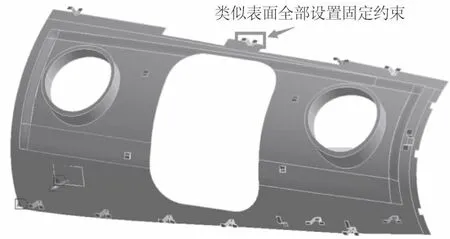

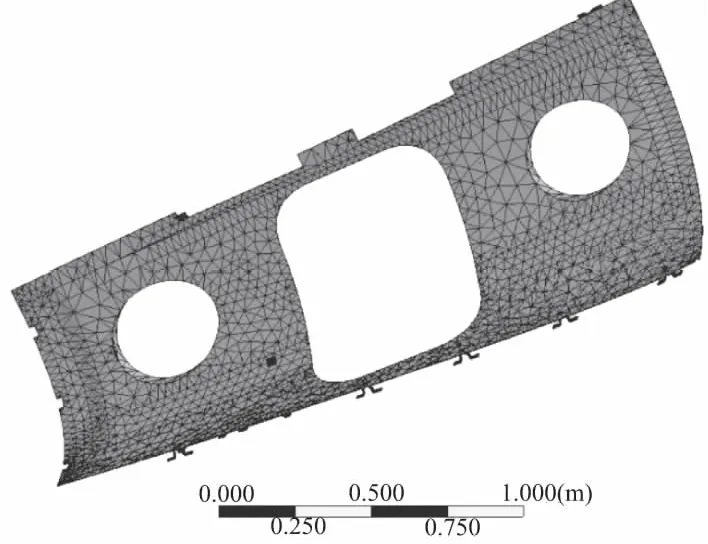

为了方便利用Ansys workbench的DM模块进一步处理三维实体模型,Catia软件建模完成输出时保存成*.x_t的格式。在Ansys workbench中通过新建project菜单完成项目创建。并选择分析类型,在新建项目窗口右击Geometry选择Import Geometry导入.x_t格式模型文件。在建模阶段为了方便起见,与飞机机壳连接用的“几”字形定位块已经与内饰件设计成一体。为了正确设置印记面,在有限元分析中必须将所有的实体解冻,使得模型中的一个“Solid”分离成18个“Part”,否则后续设置无法进行。点击Tools菜单选择Unfreeze命令,将一个完整的体解冻。鉴于该零部件安装好以后与乘客接触最多的区域在圆形窗口的下方,同时图示黑色色块标注的位置相对最薄弱,因此选择在此处建立印记面并计算强度,即符合民用航空设计规范。图2所示为研究对象的有限元模型及拟设置空间印记面位置。

图2 乘客舱左边壁有限元模型及拟设置印记面位置

b) 印记面的创建方法

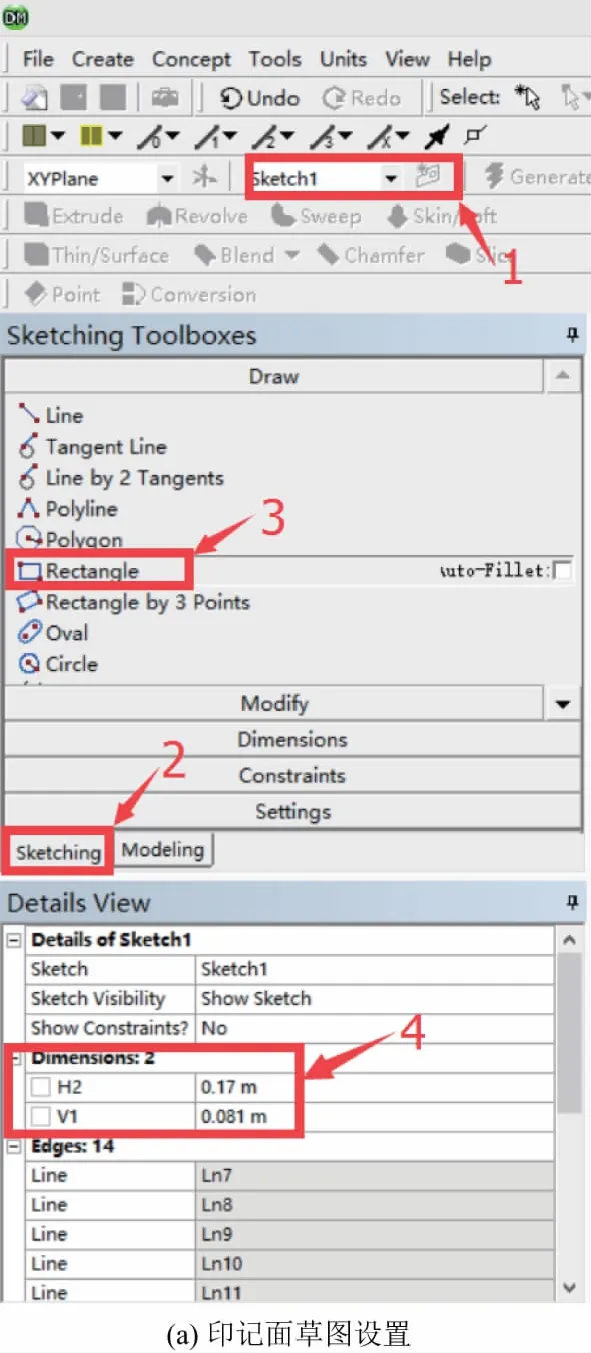

1) 印记面草图生成

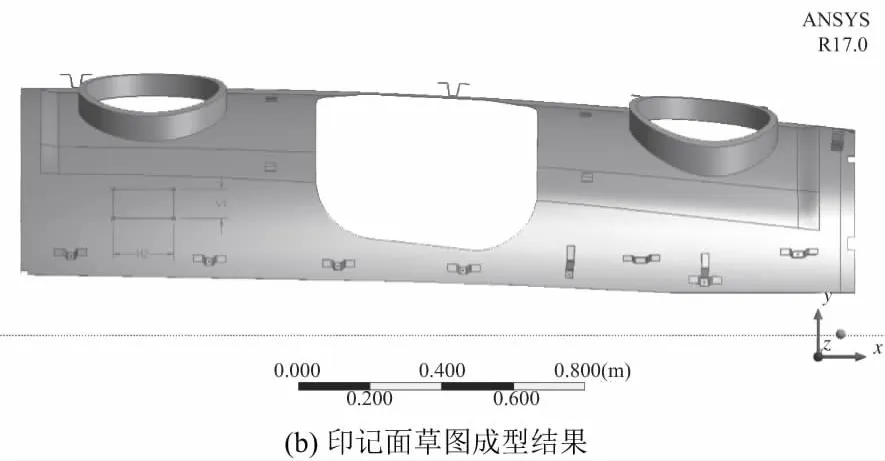

参考该内饰件安装位置,将视点正视于xy平面,以便于在xy平面上绘制产生空间印记面的原始草图。草图名称采用默认值Sketch1,操作步骤及菜单选择过程如图3(a)所示,操作后生成的草图尺寸为H2×V1=0.17m×0.081m,如图3(b)所示。

图3 有限元模型中印记面建立过程

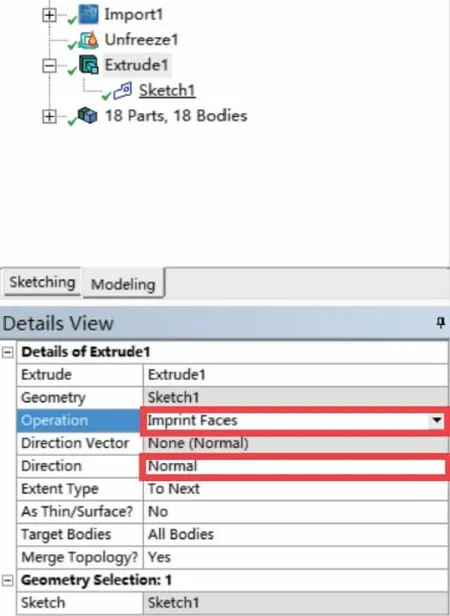

2) 拉伸出空间印记面

在Tree outline中通过拉伸的方式生成印记面投影。参数设置及操作过程:点击菜单栏Create,选中Extrude命令,按照图4设置拉伸参数,尤其在Operation选项中必须选择Imprint Faces,这是能否正确生成空间印记面的关键;在拉伸方向Direction选项中可以根据原始草图所在的方向选择Normal或者选择Reversed,以观察投影正确投射到曲面上为原则。

图4 空间印记面生成过程

图5 内饰材质结构

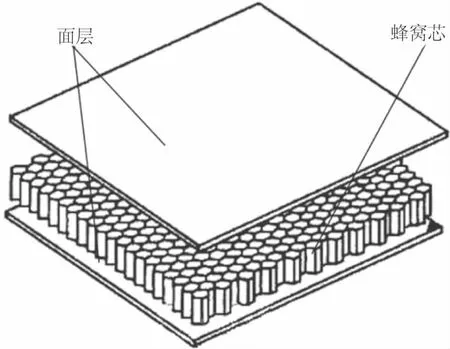

2.2 设置材料参数

内饰材质按HB5435-1989.NH-1标准,选择NH-1-1.83-48牌号蜂窝,材料总厚度3 mm,由面层和蜂窝芯组成复合材料,如图5所示。其中面层采用无碱玻璃纤维布,产品牌号EW140-100Y(VN),执行标准Q/SHT07-2007,面层总厚度1 mm;蜂窝芯边长1.83 mm的空心正六方体连片,厚度2 mm。复合材料整体材料密度48 kg/m3。弹性模量0.7 GPa,泊松比0.34[10]。

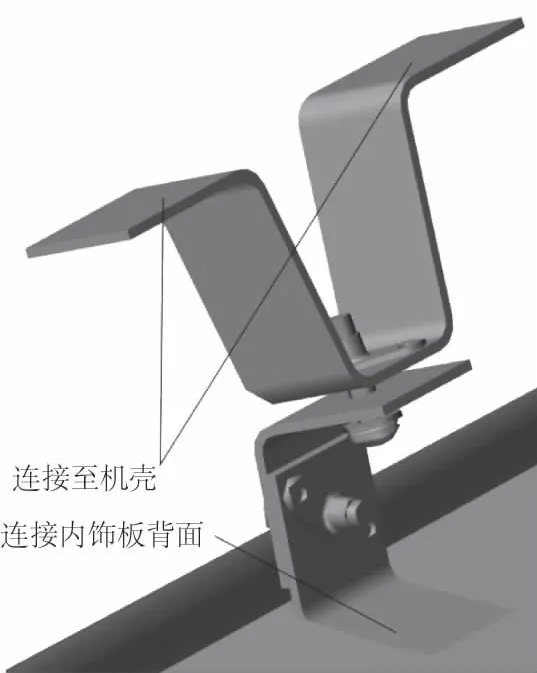

2.3 初始条件、边界条件设置

所有内饰板和机壳之间连接方式均如图6所示,连接块的两个引脚固定在机壳内表面;过渡支架实现了和内饰板背面固定连接,连接块和过渡支架之间采用螺栓连接。因此约束条件设置为:所有安装块2引脚定义为固定约束,如图7所示。

图6 内饰板连接方式

图7 施加固定约束

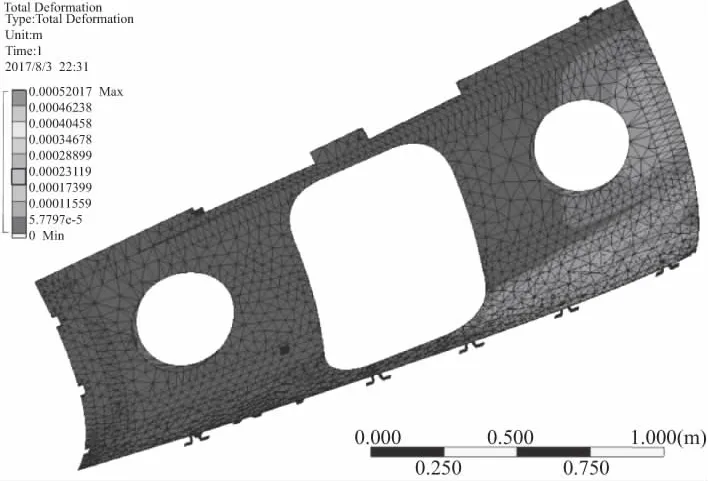

图8是按照设计规范在印记面上施加1 334N的正压力。由于模型多由光滑曲面组成,为了降低分网难度,提高计算精度,总体网格采用自由网格划分方式,对于印记面网格采取局部细化,分网后的有限元计算模型共有60 482的节点及29 293个单元,如图9所示。

图8 施加局部载荷

图9 有限元网格划分结果

2.4 分析结果

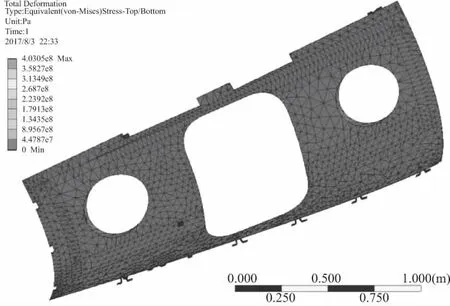

通过分析求解得到如下计算结果:图10表示的是空间印记面局部加载后最大变形值,从图中可见为5.201 7mm;图11表示最大等效应力值为4.030 5e8 Pa。从图示分析结果显示,看最大变形值符合内饰挠曲变形要求,但是等效应力值略显偏大。为了安全起见,通过在内饰板背部增加固定安装块的方式进行了重新优化直至校核满足要求为止。

图10 变形值云图

图11 等效应力云图

3 内饰撞击试验

根据优化后的设计结果完成内饰件制造以后,采用0.17m×0.081m尺寸的尼龙材质(尼龙的强度、硬度等指标接近于人体撞击时的性能参数)冲击头对内饰件的不同部位进行了多点短时撞击试验,没有出现内饰板塑性变形、翘曲等现象,经装机使用满足设计要求。

4 结语

通过借鉴平面印记面设置、使用技巧,在某型飞机内饰设计过程中摸索出快捷、可靠的空间印记面设置流程,解决了曲面形状局部载荷计算方面的相关问题,同时能够直观发现设计中的薄弱环节,及时完成设计优化,而且经实验验证了该方法的可行性。对于类似光滑曲面结构件局部强度设计计算,具有重要意义。