难处理钨矿尾砂沉降性能研究

2018-11-02康瑞海胡天寿仵锋锋

江 科 ,康瑞海 ,胡天寿 ,彭 亮 ,仵锋锋

(1.长沙矿山研究院有限责任公司,湖南 长沙 410012;2.国家金属采矿工程技术研究中心,湖南长沙410012;3.江西铜业股份有限公司永平铜矿,江西 上饶 334000)

全尾砂充填是矿山充填开采的主要发展趋势,其中全尾砂快速沉降浓缩制备高浓度充填料浆是矿山充填工艺的重要环节,国内外有众多关于尾砂快速沉降方面的试验和研究,取得了一定的研究成果,可以指导类似矿山全尾砂预处理工艺的研究和设计。但因不同矿山固有的条件不同,尾砂物理化学性质差别较大,很难达到众多研究中预设的理想化前提,更难以用普适性的公式来准确预测尾砂沉降浓缩的工艺参数[1-8]。本研究针对某难处理钨矿尾砂的物理化学特性进行研究,结合选矿工艺分析出尾砂难沉降的原因,对尾砂浆进行预处理后实现全尾砂快速絮凝沉降,并得到最优的药剂组合添加量,以解决该钨矿尾砂浆发泡难沉降的问题。砂难沉降,管道输送产生震荡后发泡严重等现象,泡沫中夹杂大量的尾砂颗粒,致使溢流水固含量高,尾砂的有效利用率低于60%,全尾砂充填系统的立式砂仓起到了旋流分级器的作用,进入尾矿库的溢流细颗粒尾砂难以堆坝,回水也受到泡沫的影响,致使选厂用水紧张,解决全尾砂浆发泡及沉降难题已成为企业生产的当务之急。如图1为该矿砂仓顶的发泡溢流水。该矿生产中实行了众多的措施来应对这一状况,如购置真空压滤机、构筑大型澄清池、添加有机高分子絮凝剂等方式处理溢流水,但投入巨大、收效甚微。压滤机处理溢流细颗粒尾砂具有能耗高、

1 矿山概况

湖南某钨矿前身是民采企业,基本采用空场法采矿,采富弃贫同时留下150万m3的空区有待处理。为保证井下采矿安全,处理老空区、减少矿石的损失贫化率,该钨矿的采矿方法由空场法改为充填法,建设了一座地表充填制备站,配备有两个立式砂仓作为全尾砂的存储、浓缩装置。原设计该矿尾砂一部分进入充填流程,添加水泥制备成全尾砂充填料浆后自流至井下采场,但在实际使用过程中出现尾效率低、操作工作量大等问题,无法解决充填尾砂利用率低的问题;大型澄清池上部依然漂浮有大量尾砂浆泡沫难以消除,没有起到预期的作用;有机高分子絮凝剂在生产应用中效果很差。因此,需针对该矿的实际情况,对尾砂浆的性质进行全面研究,探索该难处理发泡钨矿尾砂浆的形成机制与处理手段,从源头解决尾砂浆的发泡问题,最终实现充填系统的高效经济运行。

图1 砂仓顶溢流槽中的难处理尾矿溢流水Fig.1 The refractory tailings overflow water in spillway trough of vertical sand tank

2 全尾砂浆性质研究

影响尾砂颗粒沉降速度的因素较多,主要有尾砂颗粒大小、颗粒表面形状、初始尾砂浆浓度以及尾砂浆连续相介质的黏度等,根据理论分析和实践经验可知,全尾砂细颗粒含量越多,平均粒径越小,尾砂的沉降速度越慢;尾砂颗粒表面形状越凹凸不平,尾砂沉降受到的阻力越大;初始沉降时尾砂浆浓度越高,尾砂的沉降过程受到的干扰越大;尾砂浆的连续相介质黏稠度越大,尾砂沉降越困难[9-12]。

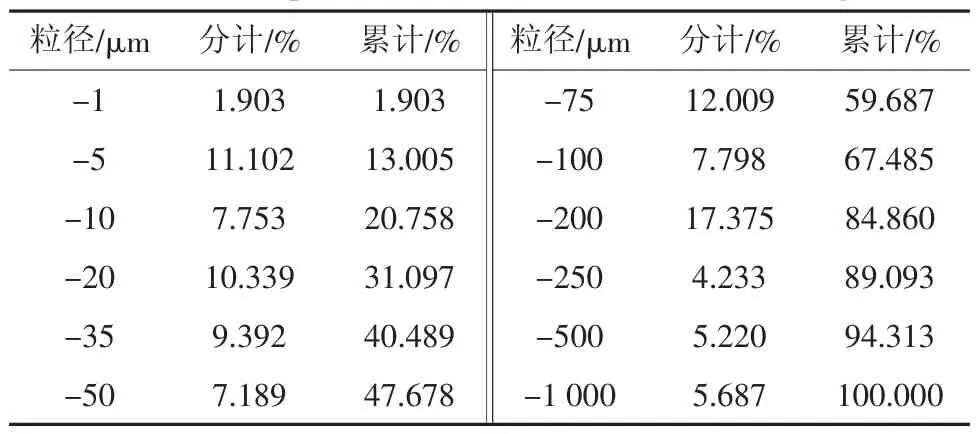

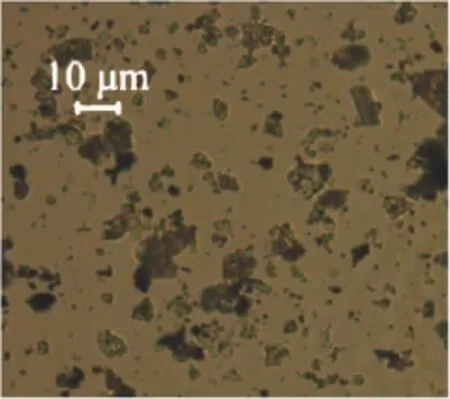

对该钨矿全尾砂的沉降机理展开研究,采用Mastersizer 3000型激光衍射粒度分析仪对全尾砂粒径进行测试,结果如表1所示,粒度分布曲线如图2所示。高倍光学显微镜观察全尾砂颗粒的形状,结果如图3所示。由试验结果分析可知,该钨矿全尾砂-20 μm含量为31.097%,-75 μm含量为59.687%,平均粒径为126.3 μm;细尾砂颗粒尾砂多呈椭球状,表面较圆润。与类似矿山相比该钨矿全尾砂颗粒粒径偏粗,极细尾砂含量较低,尾砂颗粒形状规则且表面圆润,可以判断该钨矿全尾砂自身的物理性质并不是导致其难以沉降的原因。

表1 全尾砂粒径分布表Tab.1 The particle size distribution of whole tailings

图2 全尾砂粒度分布曲线Fig.2 Particle size distribution of whole tailings

图3 全尾砂颗粒表面形状Fig.3 The suface shape of whole tailings

图4 黏度仪测试尾砂浆连续相黏度过程Fig.4 Testing process of continuous viscosity of tailings slurry by viscometer

图5 尾砂浆连续相黏度测试结果曲线Fig.5 The curve of tailings slurry continuous phase’viscosity testing

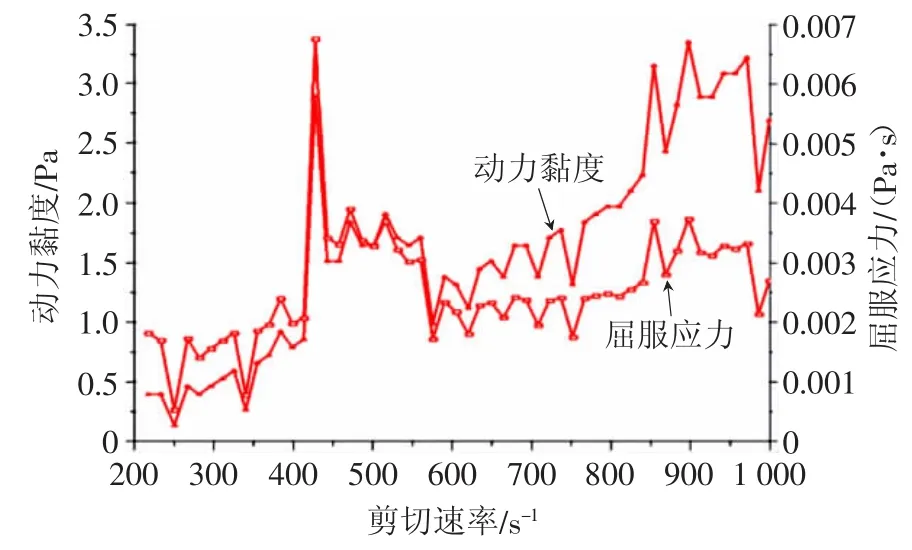

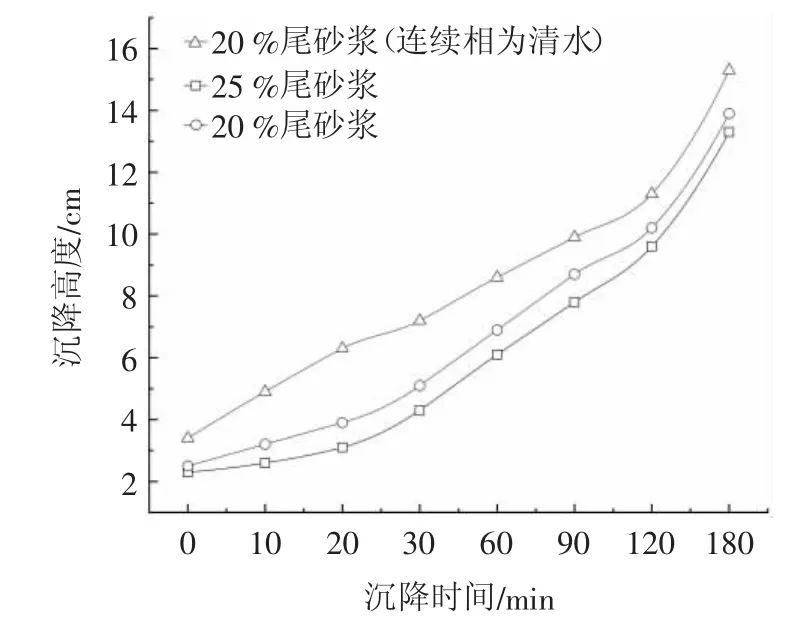

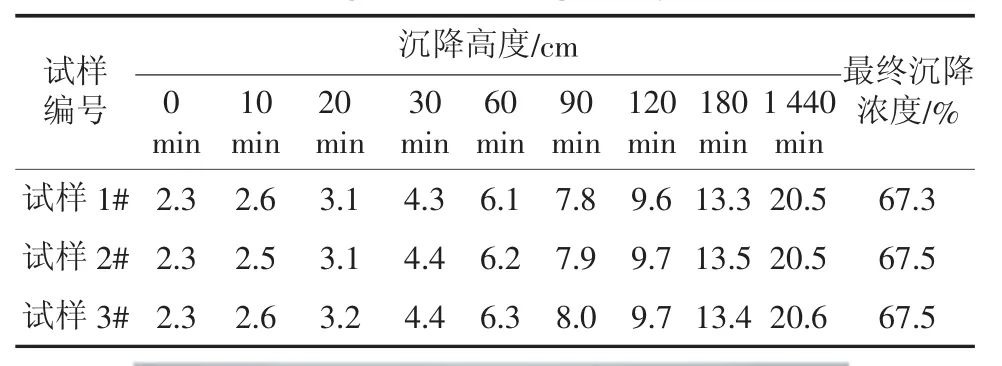

应用黏度仪HAAKE Viscotester550对尾砂浆连续相的黏度进行测试,试验过程如图4所示,试验结果曲线如图5所示。测试软件根据编程算法计算黏度值结果为2.76 mpa·s,同等条件下测试的清水黏度值为0.91 mpa·s,由此可知全尾砂浆的连续相黏度较大。为进一步探究连续相及初始砂浆浓度对沉降速度的影响,设置三种试样进行沉降试验,第1组浓度值为20%尾砂浆(选厂总尾浓度值),第2组浓度值为25%尾砂浆,第3组浓度值为20%尾砂浆(砂浆的连续相更换为清水),三组试样的自然沉降对比曲线如图6所示。由试验结果可知,全尾砂浆连续相介质的变换对尾砂沉降的影响较大,前两组试样沉降24 h之后上部液体仍然浑浊,细颗粒尾砂漂浮于其中,而第三组试样在沉降的过程中上层液体逐渐澄清,试验结果足以说明该矿尾砂浆连续相的性质抑制了细颗粒尾砂的沉降,尾砂浆经震荡后发泡现象严重也与液相有关,因而需结合该矿的选矿工艺对其尾砂浆液相进行深入研究。

图6 全尾砂浆自然沉降高度对比曲线Fig.6 Correlation curve of full tailings slurry natural sedimentation

3 选矿工艺及药剂制度影响分析

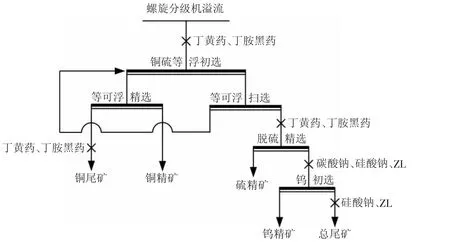

该矿尾砂浆连续相黏度较大,对尾砂的沉降产生阻滞作用,细颗粒尾砂的重力已无法克服其在密度较大的连续相液体中所受到的浮力。表2为该矿全尾砂浆自然沉降界面试验数据,图7为沉降24 h后量筒内尾砂浆的情况。由试验过程和结果可知,粗颗粒尾砂在试验开始后即快速下沉,细粒级尾砂沉降速度很慢,极细尾砂长期悬浮于上层液体中不下沉,试验结果证明上述推断的正确性。因而应了解选矿工艺及其药剂制度中影响尾砂沉降的物质种类和添加量,进而研究如何消解此种物质提供实现尾砂沉降的有利环境。如图8为该矿选矿工艺流程,图中标明了主要工序及其所添加的药剂,主要有丁黄药、丁胺黑药、碳酸钠、水玻璃及ZL药剂等。丁黄药和丁胺黑药是浮选工艺中广泛使用的捕收剂,丁胺黑药同时兼作起泡剂,两者均为有机化合物,溶于水、性质稳定,在选矿流程中添加量较少;ZL药剂是白钨选矿工艺中重要的类脂肪酸捕收剂,其选择性好、稳定性高、添加量小;碳酸钠在白钨浮选是常见的pH值调整剂,可消除数种阻碍白钨矿浮选的有害离子;水玻璃作为抑制剂吸附于矿物表面而使矿物亲水而起到抑制作用,现场使用的水玻璃模数为2.4,分子式为 Na2O·2.4SiO2[13-18]。

表2 全尾砂浆自然沉降界面高度Tab.2 The interface height of full tailings slurry natural sedimentation

图7 静置24 h后的尾砂浆Fig.7 Full tailings slurry after standing for 24 hours

由选矿工艺可知,丁黄药、ZL药剂及丁胺黑药作为捕收剂时,其添加量较少,均为有机化合物、溶于水,对矿浆连续相的物理性质影响较小,不是导致尾砂难以沉降的原因。当丁胺黑药发挥起泡剂作用时需添加碳酸钠来调节矿浆的pH,现场碳酸钠的添加量为1~2.5 kg/t原矿,矿浆的pH维持在10~11;水玻璃作为选矿抑制剂的添加量为7~12 kg/t原矿,一般为无色或呈淡黄色、透明的黏稠液体,溶于水,25℃下密度为2.33 g/mL,水玻璃溶于水会不断形成氢氧化钠和硅酸,同时两者也不断中和重新形成水玻璃,同时氢氧根离子表现出的碱性远大于弱酸的酸性,因而水玻璃的添加进一步增大矿浆的pH,使环境更有利于起泡剂发挥作用。综上所述,通过对选矿工艺的研究,结合尾砂沉降原理分析白钨矿尾砂难沉降的机理可知:大量水玻璃使得尾砂浆连续相黏度变大,细颗粒尾砂无法通过重力实现自然沉降过程,同时水玻璃及碳酸钠的加入使矿浆呈现高pH值,利于起泡剂丁胺黑药发挥效用,尾砂浆在管道中剧烈震荡形成大量泡沫进一步阻碍细颗粒尾砂的沉降。

图8 选矿工艺流程Fig.8 Flowsheet for mineral processing

4 难处理尾砂絮凝沉降试验

针对该白钨矿特殊的尾砂浆性质,为实现砂浆不起泡、细颗粒尾砂快速沉降,需调节矿浆pH至中性,抑制丁胺黑药的发泡剂作用,然后添加聚合氯化铁消解水玻璃,并利用其混凝剂的性质使尾砂颗粒产生初步凝聚,最后添加适宜的聚丙烯酰胺絮凝剂完成尾砂的快速沉降,解决难处理白钨尾砂的沉降难题。通过稀硫酸对尾砂浆进行中和,中和后的尾砂浆作为下一步沉降试验的材料,首先进行絮凝剂的初选,之后再探究聚合氯化铁和聚丙烯酰胺絮凝剂在不同添加量下的综合效果,实现尾砂快速沉降效果的同时降低药剂的使用量及成本。

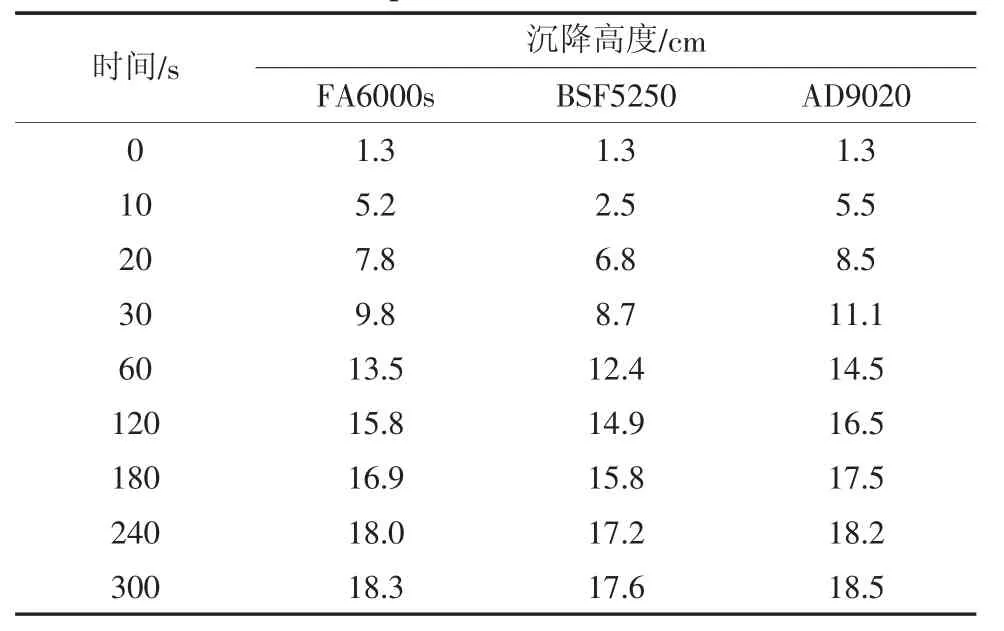

添加过量的聚合氯化铁消除水玻璃的影响后选取三种不同的絮凝剂,分别为FA6000s、BSF5250和AD9020,根据絮凝剂性质及使用经验,初选添加量设定为30 g/t干尾砂,试验结果见表3。分析可知添加AD9020絮凝剂的沉降速度最快,其次是FA6000s,BSF5250效果最差,但沉降过程中添加BSF5250和AD9020絮凝剂的上层液体浑浊,只有添加FA6000s絮凝剂的上清液清澈,因而选择FA6000s絮凝剂进行后续试验。

表3 预处理后的尾砂浆絮凝初选试验结果Tab.3 Preliminary testing results of tail flurry flocculation after pre-treatment

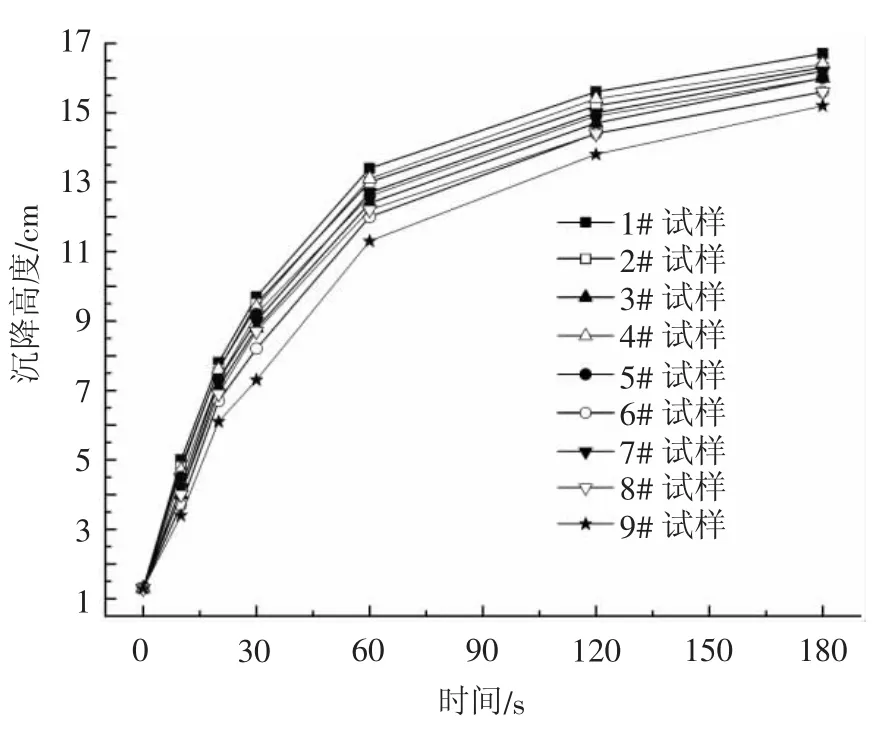

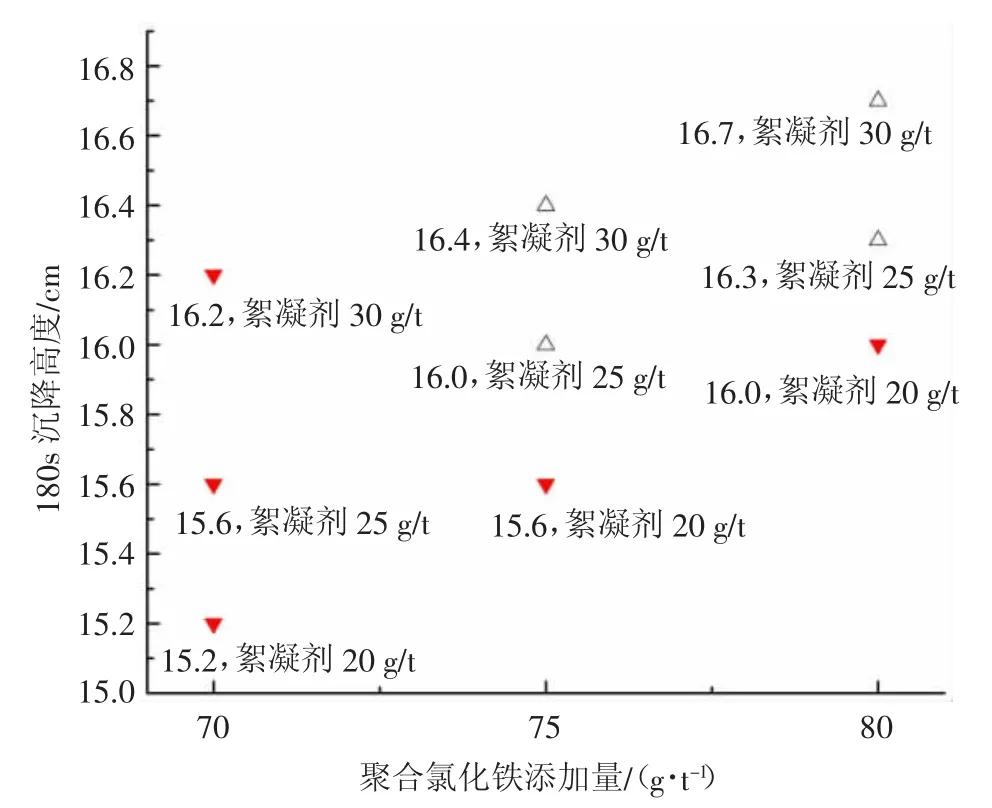

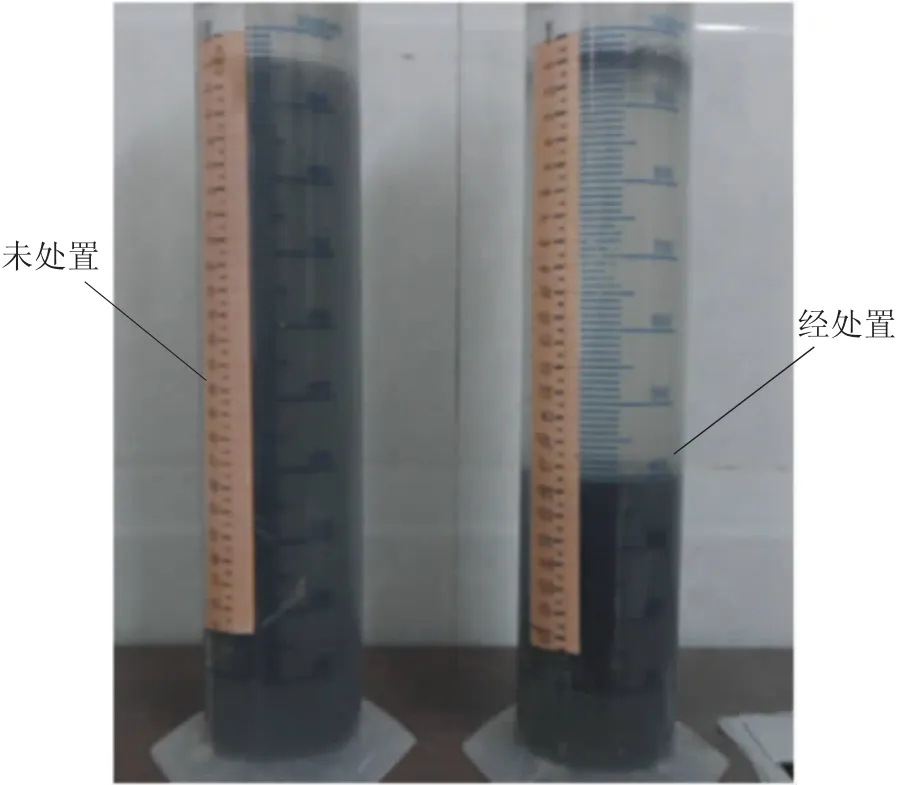

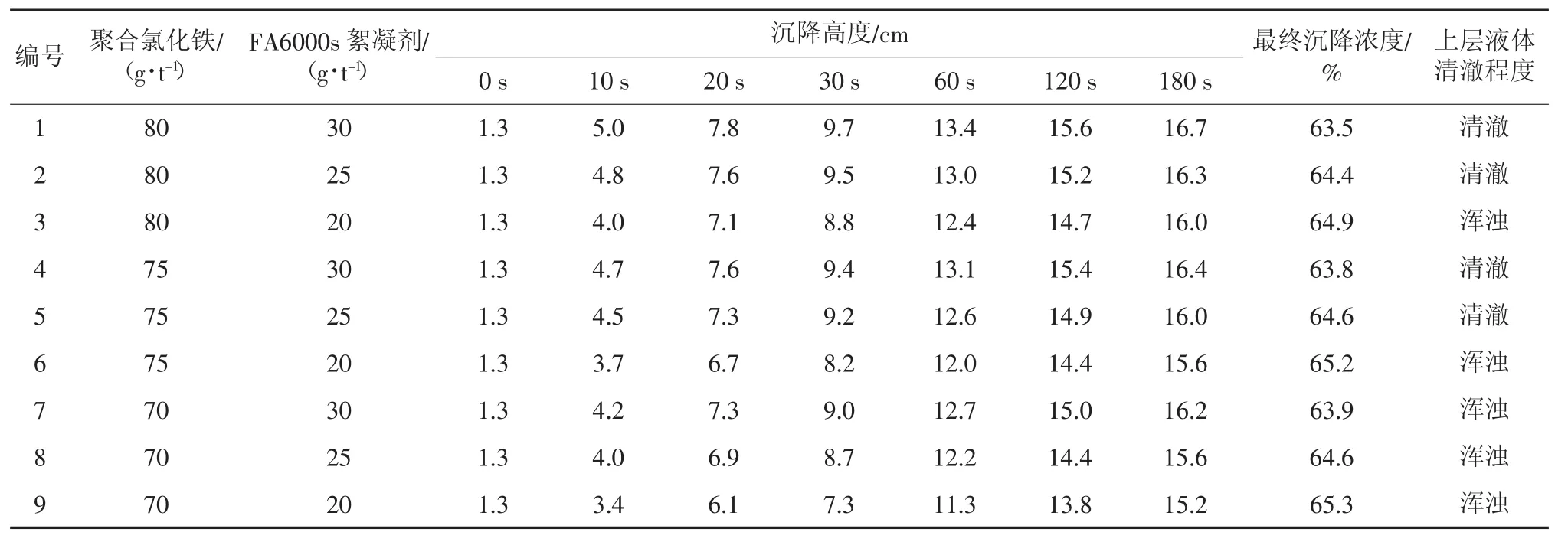

在实现尾砂快速沉降的同时探究最佳的药剂添加量,节约处理成本并避免过量药剂的二次污染,选择聚合氯化铁的添加量分别为80 g/t、75 g/t和70 g/t,FA6000s絮凝剂的添加量分别为30g/t、25g/t和20g/t,共需进行9组试验,最终比较试验结果并进行分析,试验结果如表4和图9、图10所示。结果表明尾砂的沉降速度随着絮凝剂添加量的增加而增大;随聚合氯化铁的添加量增加而增大;底流浓度随药剂用量的加大而有所减少,但减少的幅度不大,与自然沉降相比约降低2%~4%;絮凝剂添加量的变化对底流浓度的影响比聚合氯化铁大。比较180s时的沉降高度及上部液体的清澈程度,由结果可知当聚合氯化铁添加量为75 g/t、FA6000s絮凝剂添加量为25 g/t时尾砂浆上层液体清澈,沉降速度较快,是技术可行、经济合理的药剂制度。如图11为处置后的尾砂浆絮凝沉降与未处置尾砂浆沉降180 s后的对比照片。

图9 尾砂沉降药剂定量试验结果Fig.9 Quantitative test for tail sand sedimentation agent

图10 尾砂沉降药剂添加量优选散点图Fig.10 Scatter plot for the adding amount optimizing of tailings sedimentation agent

图11 经处置和未处置尾矿浆沉降效果对比Fig.11 Sedimentation effect comparison between the disposed and un-disposal slurries

表4 尾砂沉降药剂添加量优化试验结果Tab.4 Optimization testing results for tail sand sedimentation agent addition amount

5 结论和建议

(1)不同矿山选矿工艺及尾砂特性影响全尾砂沉降性能的主导因素差异较大。该钨矿尾砂平均粒级为 126.3 μm,-20 μm 颗粒含量为 31.097%,尾砂呈椭球状且表面较光滑,但由于矿浆连续相黏度较大及浮选起泡剂等原因致使其难以沉降,给企业充填生产带来了巨大的影响。结合尾砂沉降机理对选矿工艺进行深入研究,分析得到大剂量水玻璃是尾砂难以沉降的主要原因、强碱性的矿浆环境使矿浆易于发泡,因而制定适宜的工艺,即先中和矿浆使其pH呈中性,然后加入聚合氯化铁起到消解水玻璃和凝聚尾砂颗粒的作用,最后添加高分子FA6000s絮凝剂使尾砂快速沉降。

(2)对聚合氯化铁和高分子絮凝剂FA6000s进行添加量优化试验,通过沉降速度及上层液体澄清度的比较,最终选择聚合氯化铁添加量为75 g/t、FA6000s絮凝剂添加量为25 g/t为最佳药剂添加制度。

(3)添加酸对尾砂浆进行中和在充填站难以操作,由于选矿生产具有波动性,如何控制酸的添加量是一个难题,过量的酸会对管道、充填设施造成腐蚀,造成资源的浪费;酸量不足则难以达到预期沉降效果。针对该矿山的实际情况,其碱性主要产生于碳酸钠和水玻璃的加入,今后需进一步研究以寻找价廉、易得的药剂,同时消解碳酸钠和水玻璃,再对处置后的尾砂浆进行絮凝剂的定性与定量试验,得到更优、更具操作性的尾砂快速沉降药剂制度。