某铜矿尾矿处置及采空区充填协同治理实践

2021-01-27吴英杰赖伟

吴英杰 赖伟

摘要:针对四川某铜矿采空区现状和尾矿地表堆存难题,将尾矿处置和采空区充填治理相结合。通过改造现有尾矿浓缩系统,建设充填系统;将采空区分区,在出口构筑防渗挡墙,采空区内表面采用灌浆帷幕,基底采用抗渗混凝土防渗方式,有效防止充填料浆固结前泌水对水系的破坏,实现了尾矿绿色充填资源化和采空区空间功能协同利用,以及矿山地表无尾矿排放运行,同时消除了采空区安全隐患。

关键词:全尾砂;采空区;充填;协同治理;尾矿库;浓缩机;防渗技术

中图分类号:TD926.4 TD7文章编号:1001-1277(2021)10-0079-04

文献标志码:Adoi:10.11792/hj20211018

引 言

中国有1万多座地下金属矿山,每年采出20多亿t矿石,每年新增采空区约6亿m3,使得采空区问题日益严重[1]。中国金属非金属地下矿山采空区分布范围广、总量大、隐蔽性强、规整性及空间分布规律性差、空间形态变化大、顶板冒落塌陷情况难以预测,属于矿山重大安全隐患,由此诱发了多起安全事故[2-5]。截至2015年,中国尾矿累计堆存量近146亿t,产生量大,但利用量却有限[6-7]。

四川某铜矿经过近60年的开采,形成了大量采空区,总体积为257.49万m3。该矿山生产规模为1 200 t/d,年产尾矿40多万t,但现有尾矿库仅能满足选矿厂1~2 a排尾量。尾矿充填采空区既可以提高资源利用率,防止地表塌陷,又可减少固体废物地表排放,是充分利用尾矿资源,实现节地、节能、环保、废物利用的有效途径,因此越来越多的地下矿山采用尾砂充填方式治理采空区。通过尾矿处置方案研究,结合矿山开采现状和建设条件,将尾矿和采空区协同处置,实现尾矿充填资源化和采空区空间功能利用,消除矿山两大危险源,建设绿色安全矿山[8]。

1 尾矿处置方案

四川某铜矿采用房柱采矿法开采,根据矿山现状和建设条件,尾矿处置有2个技术可行方案:一是新建尾矿库,将尾矿堆存;二是尾矿采空区充填,即建设一套全尾砂充填系统,将全部尾矿充填于井下采空区。

1.1 新建尾矿库

矿山现有尾矿库仅能满足选矿厂1~2 a排尾量,因此采用尾矿堆存模式必须新建尾矿库,需进行尾矿库的选址、报批和建设工作。新尾矿库建成后,运行简单,工人操作熟练,但结合矿山地域和尾矿库堆存特点,存在以下问题:①当地为重要的石榴种植区,土地价值较高,尾矿库征地面积大,建设费用较高,投资至少5 000万元;②根据现有尾矿库运营费用估算,新尾矿库每年维护费用约400万元,运营费用高;③低浓度尾矿浆输送至尾矿库后,回水利用率低,能耗较高;④尾矿库事故频发,安全管理要求高[9]。

1.2 尾矿采空区充填

结合矿山开采现状,井下现有采空区257.49万m3;大体可划分为10个采空区群,赋存标高1 330~1 802 m,采空区高度为2.5~4.5 m,总面积为65万m2,最大采空区体积达到70.2万m3。随着矿山的不断生产,矿山年新增采空区约为14万m3,年产尾矿40多万t。按照每立方米采空区消纳1.2 t尾矿估算,采空区可以满足矿山约13 a的尾矿处置需求,同时采空区能够逐步得到处置。

新增尾矿全部充填至井下采空区,将有效解决地表新建尾矿库带来的投资大、运营成本高及安全性差、环境污染大等弊端。尾矿采空区充填技术方案:将全尾砂浓缩脱水,添加胶结料,采用搅拌制备系统制成成品充填料浆,通过管道系统输送至井下采空区。新建一套全尾砂充填系统,建设投资约858万元,年运营费用约1 000万元。

1.3 方案比选

对比2种方案,新建尾矿库的建设费用、征地费用较高,审批手续繁琐,耗时长,安全风险高;尾矿采空区充填工艺简单、施工工期较短,投入运营较快,能够解决尾矿排放和采空区处理问题。此外,从运营费用上分析,尾矿库运营费用较省,但人员数量远大于后者。尾矿采空区充填不仅具有很好的环境效益和社会效益,而且符合国家环保、安全等产业政策要求。综上所述,选择尾矿采空区充填方案。

2 尾矿采空区充填

2.1 生产能力

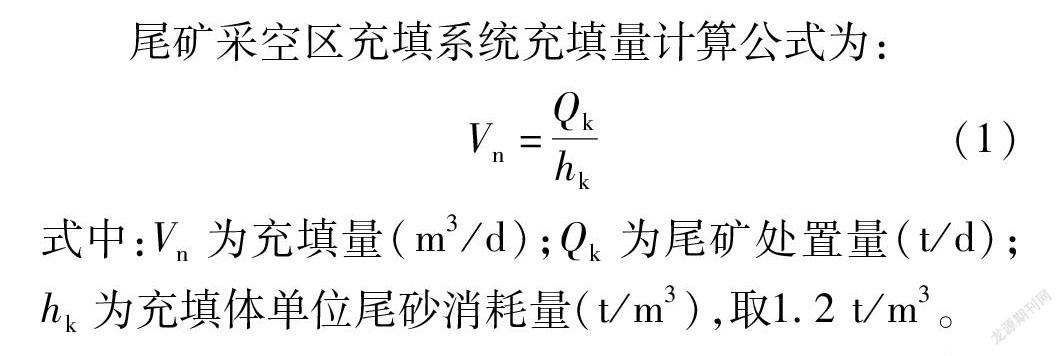

尾矿采空区充填系统充填量计算公式为:

V n=Q kh k(1)

式中:V n为充填量(m3/d);Q k为尾矿处置量(t/d);h k為充填体单位尾砂消耗量(t/m3),取1.2 t/m3。

按照尾矿处置量1 200 t/d计算,V n=1 000 m3/d。根据充填设备、充填料浆管路输送要求,矿山建设一套生产能力60 m3/h的充填系统。

2.2 工艺参数

根据上述计算,矿山新增采空区充填不能完全消耗产生的尾矿,结合尾矿库库容紧张的情况,剩余尾矿全部充填到老采空区。充填工艺参数:充填系统生产能力1 000 m3/d(60 m3/h),充填料浆浓度65 %左右,充填料浆灰砂比1∶20~1∶60,以满足不同采空区充填要求。工作制度采用三班8 h制。

2.3 尾砂浆体浓缩

本着充分利用现有建(构)筑物,减少投资和运营成本的原则,尾砂浆体浓缩采用改造后的高效浓缩机。矿山于2006年配置1台16 m NXZ高效浓缩机。原工艺流程:选矿厂产生的尾砂自流进入浓缩机进料桶,尾砂浆体与絮凝剂混合,尾砂絮团沉降,设计底流浓度为50 %。底流经尾矿输送泵排入井下采空区。但是,由于设备性能未达标,存在底流浓度较低且不稳定、溢流水浑浊等问题,致使设备建成后一直未正常使用,而仅作为水池使用,因此将其改造用于尾砂浆体浓缩。

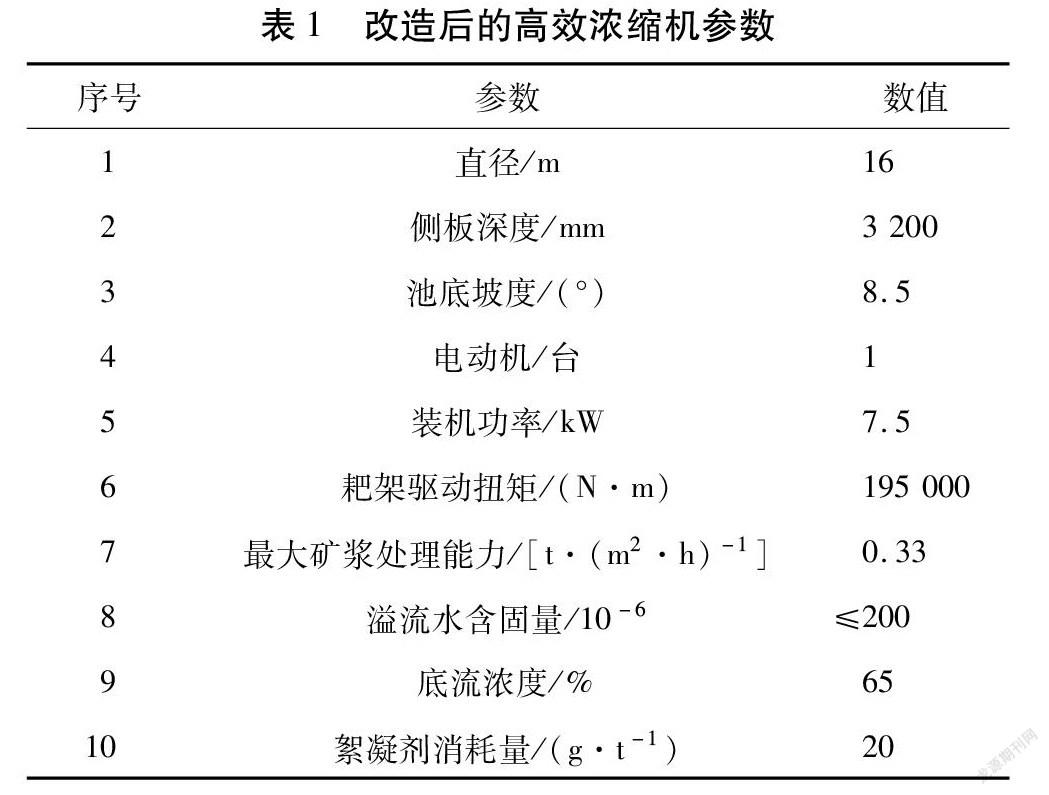

由于现有浓缩机驱动能力较小,因此更换了主机、桥架和耙架。采用叶片型中心给料桶,具备尾砂浆体自稀释功能;采用液压驱动系统,并配置坚固的机械保护控制系统;保留浓缩机主要槽体,仅更换浓缩机中心给料桶[10-11]。改造后的高效浓缩机设计处理能力1 600 t/d、底流浓度65 %,具体参数见表1。

2.4 工艺流程

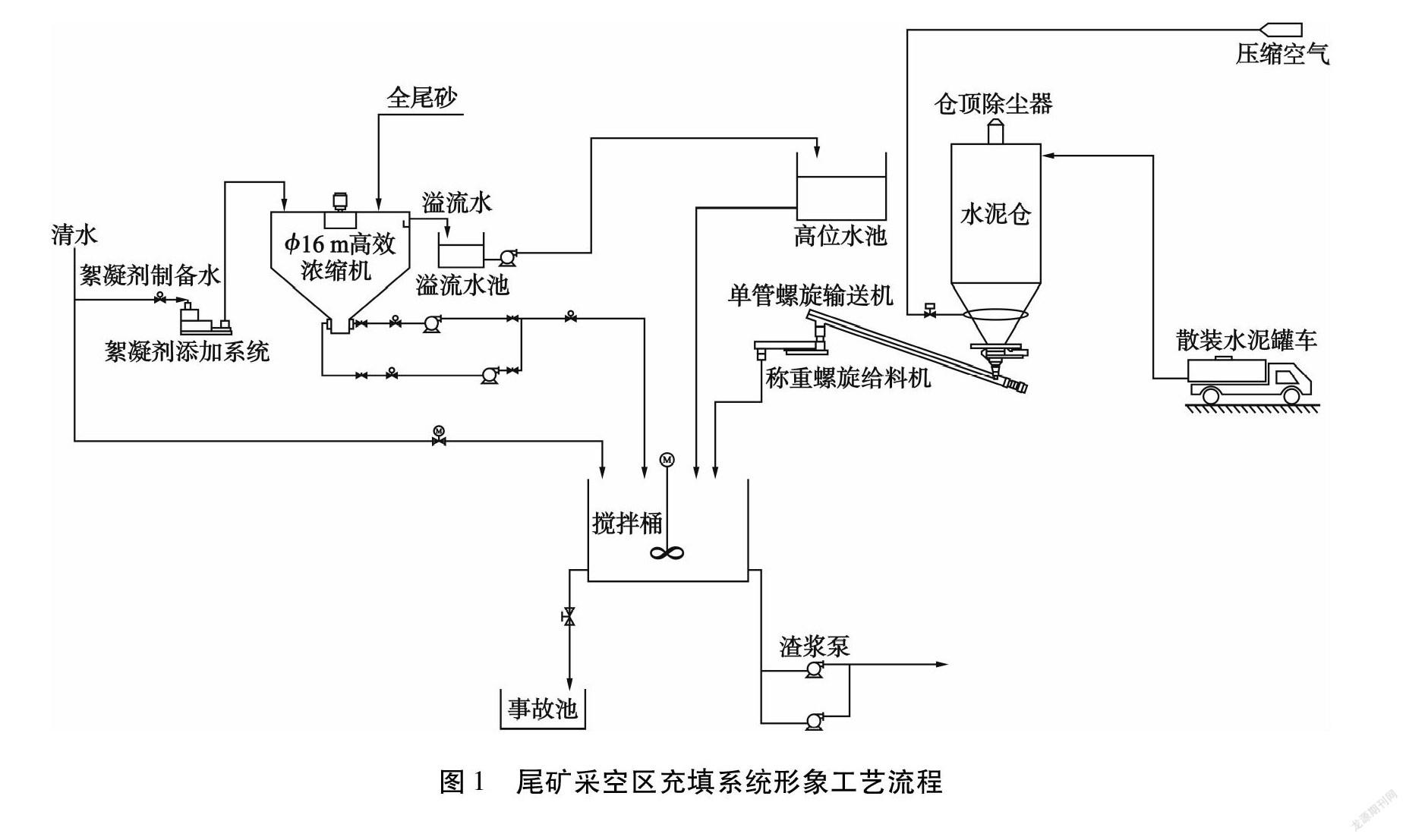

尾矿采空区充填系统形象工艺流程见图1。

2.4.1 全尾砂脱水及给料

选矿厂全尾砂浆经管道自流输送至改造后的浓缩机,经自稀释系统达到最佳絮凝沉降浓度,在中心给料桶与絮凝剂充分混合均匀后形成稳定尾砂絮团,底流浓度65 %左右,溢流水含固量≤200×10-6。底流经渣浆泵泵送至充填料浆制备站,经流量计计量后进入搅拌桶,制备好的充填料浆采用普通无缝钢管输送,管道外径133 mm。当矿浆流量为57 m3/h时,沿程阻力损失为0.32 MPa;配置的渣浆泵扬程50 m,电动机功率55 kW。

2.4.2 胶结材料储存及给料

水泥等胶结剂通过罐车运输至堆存站,利用罐车自带压强将水泥吹送至水泥仓储存。堆存作业时,打开水泥仓底部闸阀,通过219 mm×4 000 mm单管螺旋输送机输送至273 mm×1 500 mm称重螺旋给料机,经计量后进入搅拌桶。采空区充填采取胶结方式,灰砂比1∶20~1∶60,胶结剂消耗量≤10 t/h。按照灰砂比1∶50,日均消耗量30 t,满足3 d使用计算,设计胶结剂储仓容积为100 t。

2.4.3 充填料浆制备

搅拌设备选择2 000 mm×2 100 mm强力双层叶片型搅拌桶,尾砂浆体与胶结剂经各自给料计计量后进入搅拌桶,强力搅拌,充分混合均匀。根据浓度状况可添加适量水,以配制符合浓度要求的堆存料浆。制备站紧凑布置,占地面积约84 m2(7 m×12 m)。

2.4.4 充填料浆输送

为了尽可能减少能源消耗,堆存站站址选择在标高1 740 m左右的场地,兼顾上下各采空区的料浆输送。充填料浆输送管道长度550~1 140 m,输送扬程0~45 m(不考虑3号采空区),2台扬程60 m渣浆泵,1用1备,流量70 m3/h,电动机功率75 kW。

2.5 采空区防渗及封闭

2.5.1 采空区防渗

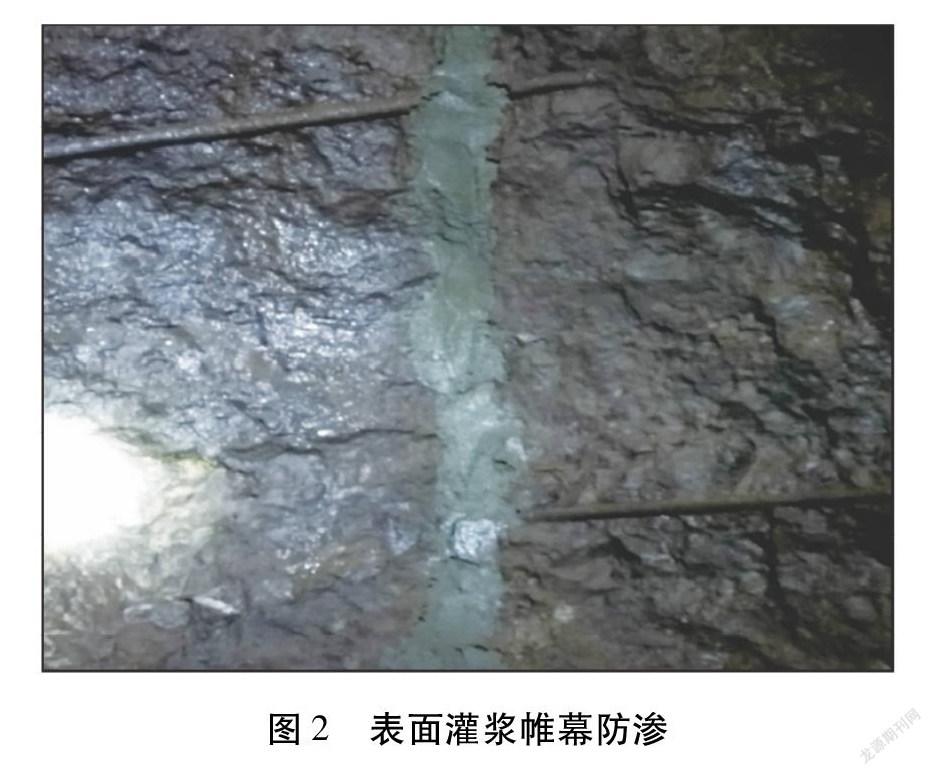

采空区内表面采用灌浆帷幕(水泥浆中加入抗渗剂,灌浆完毕后墙体渗透系数≥1.0×10-7cm/s)方式处理,形成连续的阻水帷幕;基底采用抗渗混凝土防渗方式,混凝土抗渗等级不小于P6,厚度≥100 mm,防渗性能不低于厚1.5 m、渗透系数1.0×10-7cm/s黏土层。采空区内表面灌浆帷幕防渗见图2,基底防渗见图3。

2.5.2 排渗系统构筑

排渗系统采取阵列式排水包。第一步,在1根长度1 m、直径100 mm的钻孔钢管上紧密缠绕1层棕树垫,并用铁丝缠绕固定。第二步,用直径70 cm、长度1.2 m的竹笼将包好棕树垫的钻孔钢管套上,然后在竹笼里填满碎石,最后用土工布将竹笼地面以上部分全部包裹,并用铁丝固定。第三步,以竹笼为中心,用石块堆砌一个直径3 m、高度1 m的空心圆柱体,用碎石填满圆柱体,形成一个高1.8 m的蒙古包,最后用土工布将碎石全部包裹,并用铁丝缠绕固定形成排水包。充填料浆渗水从排水包外进入,渗入钻孔钢管,再通过管道排至挡墙外,接入矿山排水系统。充填泌水排放系统见图4。

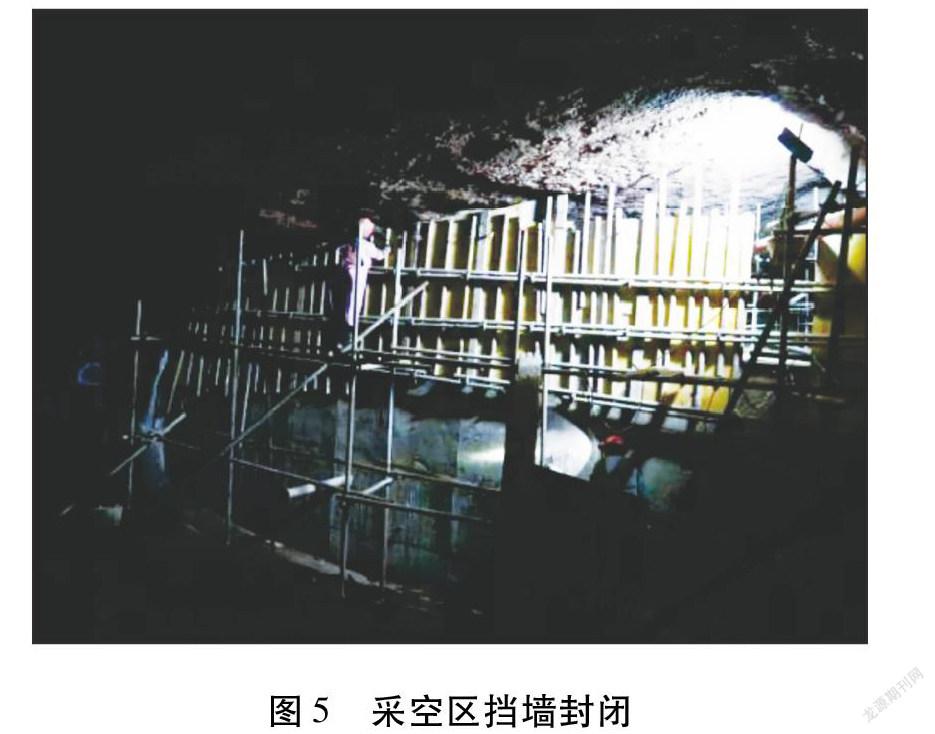

2.5.3 采空区挡墙封闭

采空区采用混凝土挡墙封闭,见图5。为了使挡墙更加牢固且防止充填料浆的泄漏,首先在挡墙两侧的围岩中固定几根锚杆,锚杆顶部采用锚固剂锚固,锚杆露出部分采用钢筋加固,其作用在于使围岩与挡墙成为一体,从而加大挡墙的承受力及防止料浆侧漏。在完成挡墙的基本骨架之后再进行钢筋混凝土挡墙的制作。

钢筋混凝土挡墙采用C20混凝土,水、水泥、砂子、石子质量比为0.47∶1∶1.342∶3.129,砂率30 %,水灰比0.47,粗骨料最大粒径20 mm;挡墙配筋直径10 mm,间距150 mm。

在钢筋混凝土挡墙制作完成后,还需在周边进行喷浆或水泥卷涂抹,即周边密封处理,防止周边跑浆。

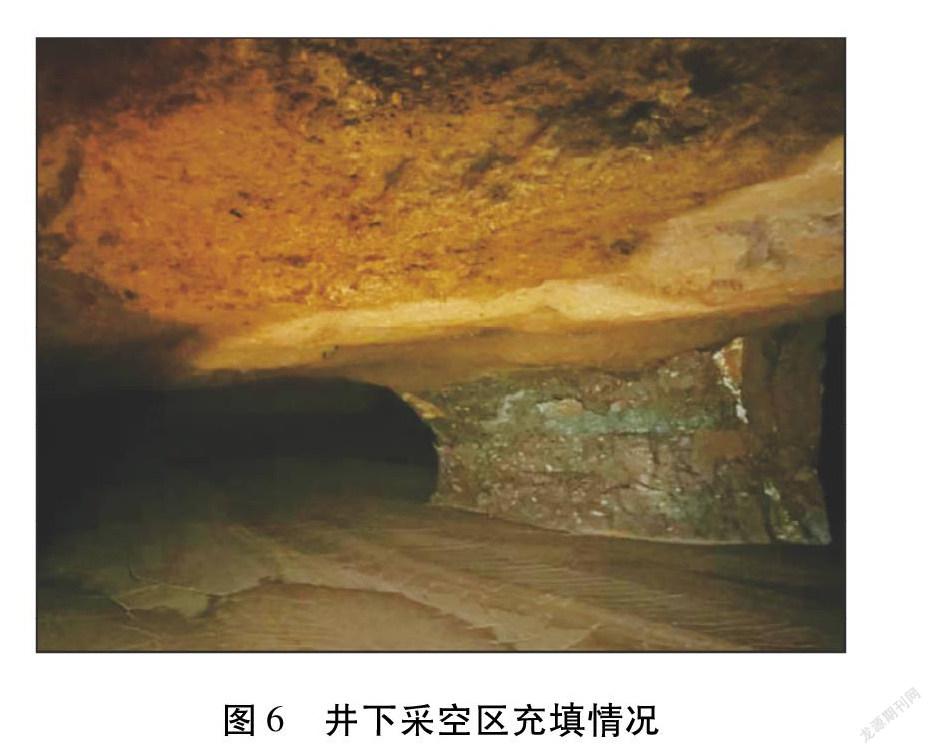

2.6 治理效果

充填系统调试完成后,运行正常,充填料浆流量、浓度稳定,实现了全尾砂胶结充填。充填料浆能够自流平,充填体固结后表面没有泌水,且基本接顶。已完成充填量92万m3,处置尾砂160.6万t,处理采空区59.8万m3,生产能力及相关指标均达到设计要求。井下采空区充填情况见图6。

3 结 论

1)四川某铜矿现有尾矿库服务年限将至,新建尾矿库的建设及运营成本高,且存在巨大安全隐患。井下有大量采空区,易发生地质灾害。结合矿山开采现状,确定将尾矿与采空区协同处置。

2)高效浓缩机经改造后,底流浓度由50 %提高到65 %,且误差能够长时间稳定在±1 %;充填料浆进入采空区后,大幅降低了泌水量。

3)采空区经防渗处置,最大限度控制了充填泌水对水系的破坏,阻止了充填料浆固结前泌水对环境的破坏,阻断了充填体和地下水系的物质交换。矿山渗水取样检测均合格。

4)尾矿采空区充填调试完成后,运行正常,处置尾砂共计160.6万t,处理采空区59.8万m3,实现了尾矿全部充填资源化利用,地表无尾排放;同时消除了采空区安全隐患,充填区未发生地压活动。

[参 考 文 献]

[1] 马海涛,刘宁武,王云海,等.金属矿山采空区灾害防治技術研究综述[J].中国安全生产科学技术,2014,10(10):75-80.

[2] 刘海林,汪为平,何承尧,等.金属非金属地下矿山采空区治理技术现状及发展趋势[J].现代矿业,2018,34(6):1-7,12.

[3] 王啟明,徐必根,唐绍辉,等.我国金属非金属矿山采空区现状与治理对策分析[J].矿业研究与开发,2009,29(4):63-68.

[4] 李志超.我国非金属矿山采空区现状与治理对策分析[J].科技创新导报,2018,15(19):48-49.

[5] 何榮兴,韩智勇,周颜军,等.金属非金属矿山采空区灾害特征分析及预防措施[J].矿业研究与开发,2020,40(9):33-38.

[6] 卢瑞桢,甘敏,林欣威.矿山尾矿资源综合利用现状及前景分析[J].现代矿业,2020,36(12):5-7.

[7] 易龙生,米宏成,吴倩,等.中国尾矿资源综合利用现状[J].矿产保护与利用,2020,40(3):79-84.

[8] 陈晶,朱立德.尾矿大量消纳的最佳途径[J].有色冶金节能,2017,33(4):55-57.

[9] 蓝蓉.尾矿库常见安全隐患排查[J].劳动保护,2020(11):66-68.

[10] 童仁平.提高高效浓密机浓缩效果的有效途径[J].黄金,2014,35(5):64-67.

[11] 孙宁磊,丁剑,李勇,等.红土镍矿湿法冶炼中CCD浓密机溢流跑浑影响因素分析[J].中国有色冶金,2020,49(2):45-48.

Collaborative treatment of tailings disposal and goaf filling in a copper mine

Wu Yingjie1,Lai Wei2

(1.Sichuan Huili Datong Co.,Ltd.; 2.Changsha Institute of Mining Research Co.,Ltd.)

Abstract:In light of the goaf status and the challenge of surface tailings stockpiling in a copper mine in Sichuan,the study combined the treatment of tailings disposal and goaf filling.By renovating existing tailings thickening system and constructing filling system,dividing the goafs,constructing anti-seepage retaining wall at the exit,applying grouting curtains inside goafs and seepage resistant concrete for seepage prevention at the base bottom,the bleedings are effectively kept from harming the stream systems before the filling materials solidify,achieving the synergic utilization of tailings recycling as green filling resources and goafs as spatial resources,achieving the operation of mine surfaces without tailings discharge,at the same time eliminating safety risks in goafs.

Keywords:ungraded tailings;goaf;filling;collaborative treatment;tailings pond;thickener;anti-seepage technology