极细颗粒全尾砂胶结充填工艺系统优化及应用

2022-06-07袁世伦陈金平程战明徐刚刘守安

袁世伦 陈金平 程战明 徐刚 刘守安

摘要:对铜山铜矿全尾砂胶结充填系统投入运行存在的系列问题进行分析,采取有针对性的优化和完善改造措施,解决了极细颗粒尾砂难以沉降、充填浓度低且极不稳定等问题。实施后的生产运行表明:改造后,获得了较好的生产指标,下砂浓度稳定在63 %~67 %,下浆浓度稳定在65 %~70 %,放浆流量为100~120 m3/h,充填综合成本为75~80元/m3;充填体质量得到了保证,改善了二步骤采场回采环境,节约了充填成本,充填系统优化效果显著,对同类矿山具有借鉴和示范作用。

关键词:极细颗粒;全尾砂;胶结充填;充填浓度;充填成本

中图分类号:TD853.34 文章编号:11001-1277(2022)05-0043-05

文献标志码:Adoi:10.11792/hj20220508

引 言

铜陵有色金属集团股份有限公司铜山铜矿分公司(下称“铜山铜矿”)位于安徽省铜陵市,于1959年建成投产,日处理矿石1 500 t,主要从事铜金属的采选生产。矿山经过多年开采,前期资源逐渐枯竭,为实现企业中长期发展战略目标,铜山铜矿积极实施二轮找矿,新探明铜矿石资源2 189.92万t,铜金属量235 378 t。新矿山于2009年开始建设,于2014年进入试生产阶段,采用分段空场充填采矿法开采,顺利实现了新老矿山平稳接替。目前,铜山铜矿年采选矿量66万t,年产铜5 000 t、硫精砂(35 %)15万t、铁精砂(63 %)5万t。

铜山铜矿新充填站建成后,委托铜陵有色金属集团控股有限公司技术中心从选矿厂磁尾等多点取全尾砂样品进行尾砂特性分析,发现尾砂颗粒极细且含硫高,粒径-37 μm占60 %左右,属于细—极细颗粒尾砂。使用普通的硅酸盐水泥,即使是高强度等级、高配比,充填体都难以胶结固化。而分级后的尾砂量(一般剔除掉37 μm以下颗粒尾砂)不能满足井下采充平衡要求,遂采用全尾砂胶结充填[1]。在原充填系统的基础上对新充填系统进行技术改造,以实现采充平衡,为矿山安全高效开采提供技术支撑。

1 充填材料物理化学特性分析

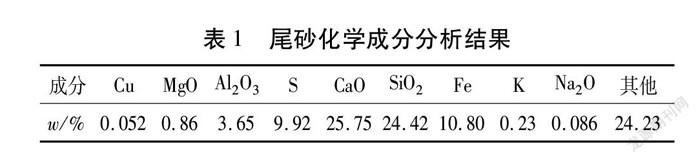

对铜山铜矿尾砂进行多次取样,对其化学成分进行分析,结果见表1。

由表1可知:铜山铜矿尾砂中Fe、Al2O3、MgO和CaO质量分数较高,分别为10.80 %、3.65 %、0.86 %和25.75 %,K、Na2O质量分数分别为0.23 %和0.086 %,Cu质量分数为0.052 %。尾砂中主要非金属成分为SiO2和S,分别为24.42 %和9.92 %,硫质量分数高。硫质量分数的高低对全尾砂充填体强度有重要影响,铜山铜矿尾砂中硫质量分数高,对充填体强度非常不利。其他元素质量分数为24.23 %。

对铜山铜矿T4#尾砂样进行粒径分析,结果见图1。由图1可知:铜山铜矿T4#尾砂样d10为1.081 μm,d50为23.85 μm,d60为39.66 μm,d90为118.0 μm,+74 μm的尾砂占比24 %,尾砂中粗颗粒含量较少,属于细—极细尾砂,T4#尾砂样泥化现象明显。根据计算公式求得铜山铜矿尾砂颗粒不均匀系数为36.68,結合粒径分布曲线可认为T4#尾砂样颗粒级配不均匀。

对尾砂进行沉降试验,由试验结果可知:初始浓度较低的砂浆,开始时沉降高度变化较快,初始沉降界线较明显,上部细粒较多,30~60 min后变化明显趋缓,浓度10 %的砂浆3 h沉降浓度可达56 %,24 h沉降浓度58.2 %~58.6 %;初始浓度较高的砂浆初始沉降变化慢,前30 s内沉降变化很小,界线不清晰,50 s后界线逐渐清晰,上部细粒较少,60~90 min后变化明显趋缓,浓度35 %~40 %砂浆6 h沉降浓度可达60.0 %,24 h沉降浓度可达63.0 %~66.6 %。

全尾砂沉缩的实质是一个沉降过程,表现出3种状态特征:①全尾砂分级,在沉降开始后的一段时间内,粗重颗粒快速下落,较细颗粒缓慢下移,更细的颗粒则悬浮于上部,浆面与液面界线浑浊不清;②粗粒沉缩,粗重颗粒沉降压缩到相互紧密接触的状态;③细粒沉缩,悬浮于上部的细颗粒沉降压缩到颗粒紧密接触的状态,达到最大沉降浓度[2-3]。自然沉降速度太慢,上部液面浑浊,不能满足工业生产需要。

2 全尾砂胶结充填系统及其存在的问题

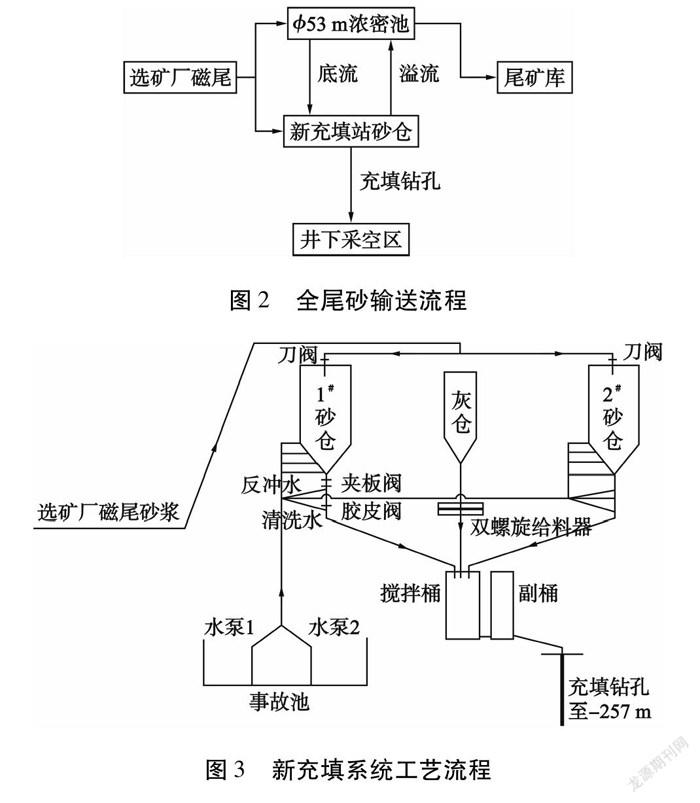

铜山铜矿全尾砂输送流程见图2,新充填系统工艺流程见图3。根据矿山的充填现状,发现新的全尾砂胶结充填系统在实施过程中存在如下问题:

1)新充填系统安装存在缺陷。灰仓内除尘器四周有积水,钢筋条焊接不密实,水易渗入灰仓,灰仓出现胶凝材料结块现象;浓密池输送流量400 m3/h,进入砂仓时,溢流管管径过小,造成砂仓满溢;胶凝材料输送管道水平管过长,管道易堵死或输送胶凝材料的能力变小;砂仓絮凝剂添加管道安装位置过低,易出现回流水。

2)生产用水水质的影响。生产用水用来造浆和稀释搅拌桶内的胶结充填料,但是矿区的生产用水含泥重、杂质多,不仅对搅拌后充填料浆的性能起到抑制作用,还会堵塞水泵和造浆管道,腐蚀砂仓,对充填体的指标有很大的影响。

3)仪器仪表需要调试和校核。在启用新设备前,各种仪器仪表都是原装出厂设置,部分参数需要根据铜山铜矿尾砂、胶凝材料和砂仓储料特性进行设置,且在使用前需要对各种仪器仪表进行重新校核。这主要包括浓度计计量前的校核、双螺旋给料器计量的校核、搅拌桶转速的校核、操作系统的表单和联动数据的更新和设置、料位仪的校核等。

4)现行工艺条件难以实现全尾砂充填。目前,铜山铜矿的沉降措施只有一个防扰动的格槽,很难将 -37 μm 的颗粒进行沉降,这样60 %的尾砂将从溢流槽外溢,尾砂量将难以满足井下采空区的采充平衡。因此,需强化尾砂沉降,保证溢流浓度在5 %以内。4368E679-9811-4D03-B807-2586755A9846

5)工作人员对操作工艺不熟悉。新充填工艺操作系统分手动和自动2套系统。整个流程工艺较复杂,开启的闸阀和控制的指标量较多,具体流程见图4。在此过程中遇到下砂浓度不够时需及时调整下浆管闸阀的大小,同时调整下灰量,必要时可能还需要调换下料砂仓。在这个过程中需要随时注意下砂浓度、下砂流量、下灰量、下浆浓度、下浆流量和流速、搅拌桶液位高度、地表下浆口的浆液流动状况,尽量控制各项指标在稳定的范围内。

3 充填系统优化及效果

3.1 充填材料

3.1.1 尾砂特性研究

分别对尾砂的粒径、渗透性、流动性、密度、孔隙率等特性进行了细致分析,相关试验结果见表2~4。

3.1.2 絮凝剂添加试验研究

采用聚丙烯酰胺系列絮凝剂,共有N345阴离子型、A756阴离子型、A556阴离子型、A245弱阴离子型和N134非离子型5种。将絮凝剂配成质量分数0.1 %的溶液进行沉降试验。料浆浓度为20 %,沉降记录时间为1 h,絮凝沉降基本在3 min内完成,剩下基本是沉降尾砂在自重下的自我压缩与上部细小未絮凝沉降颗粒的自然沉降过程[4-5]。因此,为反映絮凝沉降过程,进行沉降试验,试验结果表明:

1)N345阴离子型絮凝剂添加量为30 g/t,在对溢流澄清要求不高,有充足时间(1 h以上)沉降时,可以考虑20 g/t添加量。A756阴离子型絮凝剂添加量为30 g/t,在对溢流澄清要求不高,有充足时间沉降时,可以考虑15 g/t添加量。A556阴离子型絮凝剂添加量为30 g/t,在对溢流澄清要求不高,有充足时间沉降时,可以考虑20 g/t添加量。A245弱阴离子型絮凝剂添加量为25 g/t,在对溢流澄清要求不高,有充足时间沉降时,可以考虑10 g/t添加量。N134非离子型絮凝剂添加量为15 g/t,在对溢流澄清要求不高,有充足时间沉降时,可以考虑10 g/t添加量。

2)絮凝剂沉降效果排序:N134非离子型>A245弱阴离子型>A756阴离子型>N345阴离子型>A556阴离子型。

3)工业试验中,料浆浓度为10 %~20 %时,絮凝剂添加量可以在建议用量的基础上向下浮动5 g/t。

3.1.3 胶凝材料选择

针对铜山铜矿全尾砂特性,选择了多种新型胶凝材料进行室内试验,在室内试验的基础上,筛选了2种进行现场工业试验,研究分析新型胶凝材料在新充填系统应用的效果。在-568 m中段选择了西1#和西3# 2个采场,采用2种新型胶凝材料分别进行充填试验,充填结束28 d后分别对西1#和西3#采场充填体进行钻孔取样(见图5),对所取钻样进行单轴抗压强度试验。由钻孔取样结果可知,2个采空区充填体均存在离析现象,采空区下部充填体岩心较好,上部较差。充填体取样单轴抗压强度试验结果如下:

1)西1#采场充填体试样的单轴抗压强度大小不一,质量较大的试样单轴抗压强度在2.70 MPa以上,也有个别试样单轴抗压强度达到5.89 MPa。质量较小的试样单轴抗压强度大部分在2.00 MPa以下,其中最低仅为1.12 MPa,单轴抗压强度差异明显,平均单轴抗压强度为2.78 MPa。

2)西3#采场充填体试样单轴抗压强度最大可达5.70 MPa,最小仅为0.95 MPa,平均单轴抗压强度为2.66 MPa。

2种胶凝材料均能完整取出充填体岩心,其单轴抗压强度平均值均超过2.50 MPa,满足铜山铜矿充填系统的要求,最终选择其中一种性价比高的胶凝材料作为全尾砂胶结充填的胶凝材料。

3.2 工艺流程完善

3.2.1 添加尾砂减速缓冲装置

由于系统砂仓进砂管没有安装在砂仓中心位置,进砂偏向一侧,从而导致该侧的尾砂在砂仓中停留时间较短,来不及沉降;进砂速度较快或砂浆过于集中,对仓内尾砂浆冲击较大,导致沉降下来的尾砂被冲起,引起返浑。因此,将出砂口挪至砂仓的中心位置;同时,对出砂口进行改造,采用多孔溢流方式,降低出砂口料浆速度,分散砂浆的入仓点,避免进入的料浆由于速度过快或过于集中对砂仓内尾砂浆的冲击而引起返浑。多孔溢流结构见图6。

另外,针对溢流管不够粗,导致溢流水从砂仓顶部溢出的问题,在砂仓外侧增加1条溢流管或换装更大的溢流管。

3.2.2 优化絮凝剂添加系统

原采用柱塞泵振动,在原有的管道上增加1个阻尼器和蓄能器气囊,同时在管道转弯处加固穿墙鉚钉;在原有储药桶的基础上增加2个7.5 m3的储药桶,在铁桶内壁加防腐涂层,使3个储药桶串接起来,保证搅拌后的低浓度絮凝剂能够静置60 min后再输送到仓顶。在仓顶处采用多点下料的方式进行添加,管道采取防冻设计,添加浓度控制在0.5 ‰~1.0 ‰,并且选用生活用水作为絮凝剂制备用水。同时,加强絮凝剂添加过程的管理,不但要保持添加过程匀速,还要控制搅拌时间和搅拌速度,每次添加完毕要清洗搅拌桶。

3.2.3 局部工艺系统优化

为了使充填系统更加完善,对局部工艺进行优化,其中主要有:①下浆槽口添加防堵塞格网,防止搅拌桶内未清洗干净的水泥浆凝固结块后堵塞充填管道;②在下砂管进搅拌桶前的管道上增开取样口,方便浓度壶取样,及时测定尾砂浓度,以进行浓度仪表读数的校核;③在灰仓下料口增开活动槽口,方便处理水泥结块;④在PLC控制原理中将灰砂配比瞬时一一对应的配比关系调整为在某个较短时间段内一一对应的控制原理,即实行软量批控制的策略,提高了灰砂比控制的准确性;⑤灰料的输送采用软管倾斜输送,输料口能够简易移动,方便输送管道之间的对接。

3.3 充填工艺标准完善

优化后的全尾砂胶结充填系统设备发生较大变化,自动化控制进一步提高,原有的分级充填工作标准无法满足现有生产要求。对此,铜山铜矿组织工程技术、生产操作和相关管理人员,制(修)订了相关岗位工作标准和技术标准,制作统一标牌,悬挂在操作岗位,规范员工操作行为。4368E679-9811-4D03-B807-2586755A9846

3.4 加强技能培训

鉴于老充填站生产和新充填站建设同时进行,为了做好新老充填生产对接,采取多种形式的培训,提高充填员工操作技能,确保新充填站正常生产。一是选派部分生产骨干和相关管理人员到相关矿山充填站进行学习培训,借鉴先进的生产管理经验。二是抽调部分人员,参与新充填站建设和设备安装工作,熟悉充填生产系统和设备特性。三是组织全体充填员工参与生产系统和充填设备调试工作,聘请设备厂家技术人员进行针对性培训工作。四是抽调工程技术人员,参与充填试验研究工作,及时了解掌握充填生产技术条件。五是组织全体充填员工进行充填知识、岗位工作标准、技术标准、新充填工艺流程及充填设备特性培训工作,通过座谈、交流,分享学习成果。

3.5 优化实施效果

1)溢流水澄清。絮凝剂添加系统完善后,溢流水呈澄清状态溢出。尾砂供给量满足生产要求。

2)系统运转稳定可靠。经过系统优化改造后,充填系统各种仪器仪表运转正常,各种指标之间联动稳定,充填系统的下砂浓度为63 %~67 %,下浆浓度稳定在65 %~70 %,放浆流量控制在100~120 m3/h。

3)充填体强度指标。铜山铜矿选矿磁尾全尾砂粒径37 μm以下占60 %,74 μm以上粒径只占20 %,含硫一般在5 %~18 %,且含泥量大,比表面积500~600 m2/kg。充填站采用全尾砂胶结充填工艺,采用絮凝剂(有机高分子聚丙烯酰胺)加速尾砂沉降,絮凝剂添加量一般在30 g/t,0.05 m下料管放浆浓度在65 %~70 %。充填体自立高度在45 m左右,使用新型胶凝材料,通过现场原位取样,其单轴抗压强度在2.50 MPa以上。

从现场胶结效果来看,新型胶凝材料不但能适应新充填系统放浆浓度不稳定的问题,还能解决高硫极细颗粒尾砂固结后容易崩解和形成裂隙的难题。

4)经济成本对比。按照室内试验配比,采用强度等级42.5水泥,灰砂比1 ∶4,凝固后,充填体的强度难以达到2.00 MPa;而采用新型胶凝材料尾砂胶结灰砂比1 ∶8,能够满足单轴抗压强度2.00 MPa以上的要求。按照水泥与尾砂的配比1 ∶4和新型胶凝材料灰砂比1 ∶8进行成本计算,1 m3充填体需水泥475 kg,以400元/t计算,则采空区成本为190元/m3;而1 m3充填体需新型胶凝材料是211 kg,以410元/t计算,则采空區成本约为87元/m3;一年按照36万t采矿量计算,采用隔一采一的方式进行充填,每年需要胶结充填6万m3采空区,至少节约成本618万元。与此同时,使用新型胶凝材料后提高了充填体稳定性,有效保证了充填体强度要求,对矿体起到了支撑和保护作用,保障了井下生产的安全。

总之,通过对充填系统的优化改造,充填系统运行平稳可靠,在充填过程中,充填浓度稳定在65 %~70 %,保证了充填体质量,改善了二步骤采场回采环境,目前胶结充填胶凝材料灰砂比由1 ∶8优化至1 ∶12,充填综合成本为75~80元/m3,进一步节约了充填成本,为矿山安全生产奠定了坚实的基础。

4 结 论

1)本文对铜山铜矿全尾砂胶结充填系统投入运行存在的系列问题进行了细致的分析,并采取有针对性的优化和完善改造措施,有效解决了极细颗粒尾砂难以沉降、充填浓度低且极不稳定等问题。

2)充填系统优化效果显著,实施后的生产运行表明,下砂浓度稳定在63 %~67 %,下浆浓度稳定在65 %~70 %,放浆流量在100~120 m3/h。

3)充填体质量稳定,改善了二步骤采场回采环境,充填综合成本为75~80元/m3,充填成本显著降低。

[参 考 文 献]

[1] 铜陵有色金属集团控股有限公司技术中心,铜陵有色股份有限公司铜山矿业有限公司.铜山矿业公司高浓度全尾砂充填技术研究阶段报告[R].铜陵:铜陵有色金属集团控股有限公司技术中心,2016:11.

[2] 周爱民.中国充填技术概述[J].矿业研究与开发,2004,24(增刊1):1-7.

[3] 张省军.张马屯铁矿床无废开采综合技术研究[J].采矿技术,2006,6(3):161-166.

[4] 王风波.全尾砂胶结充填工艺在马庄铁矿的应用[J].中国矿山工程,2008,37(5):23-24,45.

[5] 李红零,吴仲雄.我国金属矿开采技术发展趋势[J].有色金属 (矿山部分),2009,61(1):8-10.

Application and optimization of extremely fine ungraded tailings cemented filling process system

Yuan Shilun,Chen Jinping,Cheng Zhanming,Xu Gang,Liu Shouan

(Tongshan Copper Mine Branch,Tongling Non-ferrous Metals Group Co.,Ltd.)

Abstract:The study analyzes a series of problems related to the ungraded tailings cemented filling system put into use in Tongshan Copper Mine,and based on that,carried out targeted optimization and improvement measures,so that the problems that extremely fine tailings are difficult to settle and that the filling concentration is low and very unstable are effectively solved.The production practice shows that good prodution index are oblained after the renoration:the sand concentration was stable at 63 %-67 %,the mortar concentration was stable at 65 %-70 %,the discharge slurry flow was 100-120 m3/h,and the comprehensive cost of filling was 75-80 yuan/m3.The quality of the filling body has been guaranteed,which improves the two-step stoping environment and saves the cost of filling.The optimization of the filling system has a significant effect and can be referred to by similar mines.

Keywords:extremely fine;ungraded tailings;cemented filling;filling concentration;cost of filling

收稿日期:2021-11-02; 修回日期:2022-03-05

作者简介:袁世伦(1963—),男,安徽来安人,教授级高级工程师,从事矿山工程技术研究与管理工作;安徽省铜陵市铜山矿矿区内(矿办大楼),铜陵有色金属集团股份有限公司铜山铜矿分公司,244000;E-mail:yuansl2008@hotmail.corn4368E679-9811-4D03-B807-2586755A9846