某矿山全尾砂膏体充填配比试验研究

2018-11-02戴超群吴爱祥李会强李公成

戴超群 ,吴爱祥 ,李会强 ,李公成

(1.金属矿山高效开采与安全教育部重点实验室,北京 100083;2.北京科技大学 土木与资源工程学院,北京 100083;3.北京昊海建设有限公司,北京 100083)

随着浅部矿产资源日趋枯竭,国内外矿山进入深井开采阶段。充填开采技术在维护采场稳定、解决深部地压、控制地表沉陷、保护生态环境等方面具有十分重要的作用[1-4]。膏体充填技术以其安全可靠、经济高效、绿色环保等方面的优势得到迅猛的发展[5-6],尤其是在矿岩遇水泥化矿山,膏体充填物料不泌水具有很大优势。并且膏体充填可彻底消除地表尾矿,在环境保护方面能做出突出的贡献[7-9]。

该矿山确定采用中深孔落矿的空场嗣后充填采矿法。矿体倾角缓,埋藏深,开采难度大,要实现4 000 t/d的生产规模,除了出矿自动化外,对充填系统也提出了很高的要求,在充填系统能力、充填材料及其配比、充填强度等方面都提出了很高的要求。为配合采矿方法试验,针对生产中的实际问题,充填系统必须优先考虑,为此必须先进行充填系统方案设计,而方案设计的前提是要先测试充填材料的性质等前期试验结果,利用所得尾矿进行物料的基本特性、料浆配合比、充填体强度、絮凝沉降特性、流变学性能等前期试验,为充填系统设计提供技术数据和设计依据。本研究内容主要是针对膏体充填技术的基础条件而开展相关工作,通过研究不同质量浓度料浆的流变特性并将其与流变模型相比较得出满足管道运输且处于最佳膏体状态的料浆浓度。在此浓度附近进行全面法的配比试验,根据试验数据来改善矿山充填料浆的物料配比,从而进一步改善膏体充填料浆的输送性能,达到降低生产成本、提高生产效率的效果。最后将试验结果应用于实际生产中,规避设计之初充填料浆在输送过程中可能遇到的困难并对出现的问题提出行之有效的解决方案。

1 全尾砂基本性质研究

1.1 物理化学特性参数

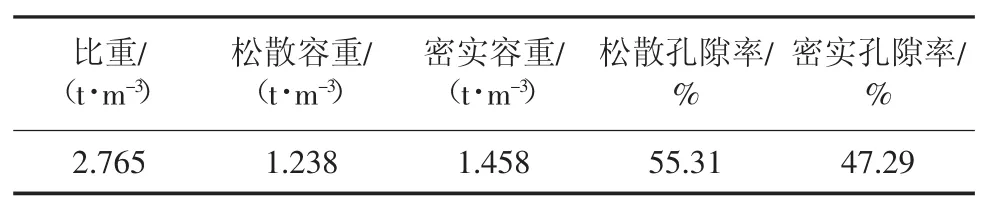

矿山全尾砂物理特性参数主要包括容重、密度和孔隙率,其中密度、容重分别采用比重瓶法和堆积法测定,测试结果如表1所示。采用X射线衍射和化学元素标定法对全尾砂的化学成分进行分析,结果见表2所示。

表1 全尾砂物理特性参数Tab.1 Physical property parameters of unclassified tailings

表2 全尾砂化学成分 w/%Tab.2 Chemical composition of unclassified tailings

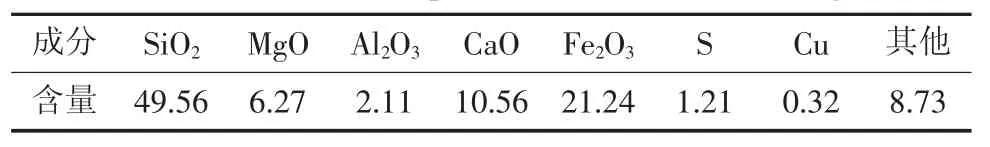

1.2 粒径组成分析

粒径组成分析是指测定全尾砂颗粒组成尺寸及各部分含量,尾砂的粒度分布情况贯穿充填工艺的全过程,对浓密造浆、搅拌输送和充填体质量影响都很大。用四分法缩分选取200 g烘干尾矿试样,首先采用筛孔尺寸75 μm的筛子进行湿筛,同时对筛上、筛下尾矿进行收集并烘干至恒重。筛下尾矿采用激光粒度仪进一步对其粒级组成进行测试。筛上产品再采用筛孔尺寸分别为 180 μm、125 μm、80 μm的筛子进行干筛,称取各号筛下尾砂量,准确至0.1 g,测试分析结果见图1。

图1 全尾砂粒级分布Fig.1 Particle size distribution of unclassified tailings

根据粒度分析结果显示,矿山全尾砂-20 μm含量占40.81%,-20 μm颗粒在充填料固体物料中含量高于25%,依照国内外充填的经验,此种充填料可以成为稳定性较好具有一定输送性的结构流充填料浆[10]。

2 全尾砂流变特性研究

膏体的浓度不仅要考虑可浓密的极限程度,还要考虑在工业应用中膏体的可输送性,即膏体既要有较高的浓度,还要有一定的流动性,才能既满足膏体管道大流量连续输送,又能满足采场充填流平和接顶要求,为此需开展膏体流变性试验。

2.1 试验目的

试验所用的流变仪为Brookfield R/S+型流变仪,该仪器适用于对悬浮体和高浓度充填料浆的测量,是目前应用最广泛的一种流变仪,其小巧方便,操作容易,可调剪切速率和剪切应力且最大程度的克服圆柱面的滑移效应,并可以在低转速下测量流体的屈服应力,从而大大提高测量的精确性[11]。试验分别以66%~79%不同质量浓度的全尾砂料浆进行试验,各质量浓度料浆总重900 g。分析他们在不同浓度下的流变特性,并得出在0~120s-1剪切速率下的流变模型,根据流变模型得出可输送膏体的临界浓度。

2.2 试验原理

用于膏体的动态流变模型主要有Bingham模型、Williamson 模型、Herschel-Bulkley模型、Casson模型等[12]。常用的膏体流变模型是Bingham模型和Herschel-Bulkley模型,其中Herschel-Bulkley模型适应范围更广,精度也更高,其模型通式如式(1)所示。

式中:τ为剪切应力,Pa;τ0为屈服应力,Pa;η 为刚性系数,Pa·s;γ 为剪切速率,s-1;n 为流动性能指数。

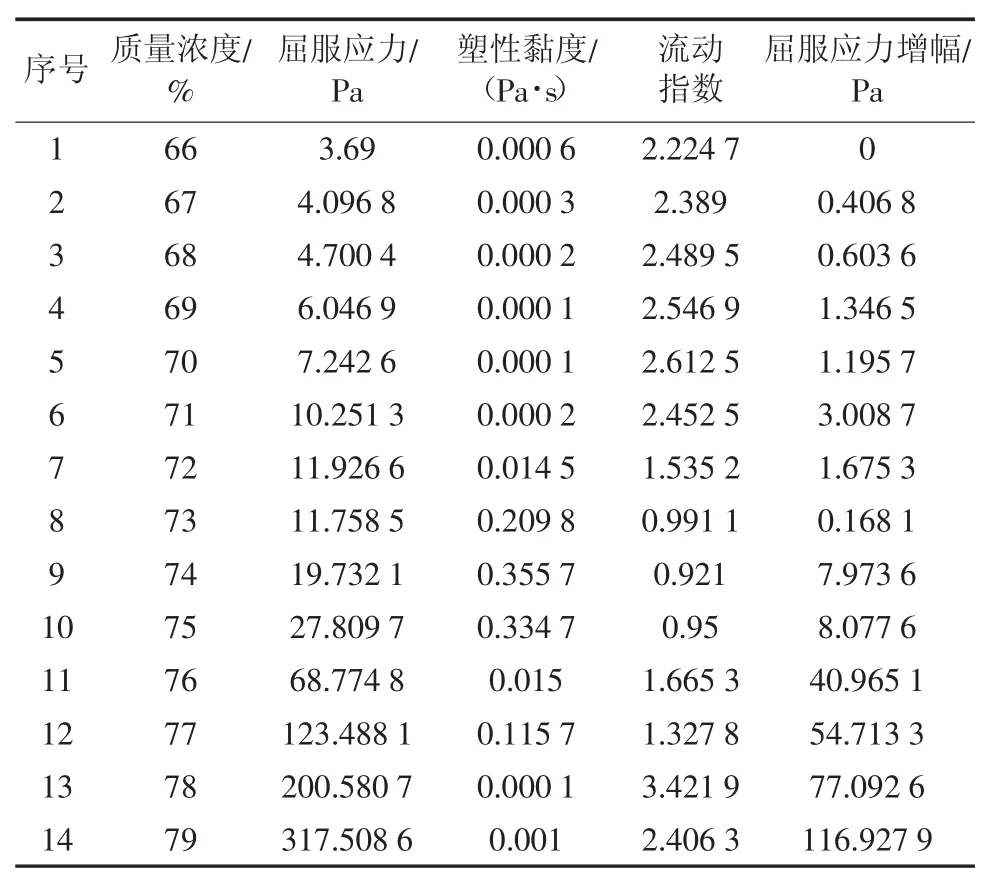

其中,τ=uγ,u 为所测得的表观黏度,Pa·s。用Herschel-Bulkley模型来分析不同剪切速率下的料浆流态性能指数,可以得出其具体的流变模型。当n>1时为屈服膨胀体;n=1时为宾汉塑性体;n<1时为屈服伪塑性体[13]。根据式(1)模型,对浆体应力-应变曲线进行回归,得到屈服应力、黏度、流态性能指数以及屈服应力增量(某一浓度屈服应力减去前一浓度屈服应力,初始浓度屈服应力增量视为0)如表3,并绘制屈服应力与质量浓度关系,如图2所示。

屈服应力增量可以反映由某一质量分数到另一质量分数泵送难度增大幅度,屈服应力增量越大,说明提高一个百分点浓度,输送阻力增幅越大。由表3可以看出,当料浆质量浓度由74%增加至75%时,屈服应力增量仅为8 Pa;而料浆质量浓度由75%增加至76%时,此时屈服应力增量为41 Pa,屈服应力增量在此时存在一个较大的跃升过程,此后屈服应力增量更大,说明膏体料浆的屈服应力对质量浓度非常敏感,这是因为细颗粒及其表面吸附一定厚度的水膜,料浆在低浓度时,水膜起到颗粒间的润滑作用,减小了膏体内部的摩擦阻力,当料浆质量浓度持续升高,部分颗粒之间通过水膜接触变成直接接触,这样就会大大增加料浆内部的摩擦阻力,出现屈服应力陡增的现象。

表3 基于Herschel-Bulkley模型的浆体流变参数回归结果Tab.3 Regression results of slurry rheological parameters based on Herschel-Bulkley model

图2 不同质量浓度与屈服应力关系Fig.2 Relation diagram of different mass concentration and yield stress

综合流动性能指数与料浆质量浓度关系图,如图3所示。由图3可知,全尾砂膏体质量浓度约为75%时的n值最接近1。一般工程定义上n值为1附近的浆体为适宜输送的膏体。

图3 不同料浆质量浓度的流动性能指数Fig.3 Flow performance index of different mass concentrations

综上分析,从屈服应力角度来说,全尾砂膏体临界浓度约为75.2%,不超过此浓度的高浓度料浆有利于深锥浓密和管道输送。

3 膏体材料配比及力学性能研究

矿山矿体为缓倾斜中厚矿体,拟采用上向水平分层充填法采矿,因此膏体充填体必须满足采矿要求。此矿山膏体充填采用两步骤回采,根据国内外充填经验以及理论计算:一步骤充填强度为1 MPa以上,二步骤充填强度为0.5 MPa以上。

3.1 充填配比试验材料

参照混凝土抗压强度试验方法,配比试验主要是在实验室内制作不同配比的胶结试块,并测定养护龄期分别为7 d、14 d、28 d试块的单轴抗压强度。试验采用70.7 mm×70.7 mm×70.7 mm的带底试模,试件制作后在室温为(20±5)℃的环境下静置(24±2)h,然后对试件进行编号、拆模。试件拆模后应立即放入温度为(20±2)℃,相对湿度为90%以上的标准养护箱中养护。试验采用精度为1%的DYE-2000压力试验机测定试块的单轴抗压强度,使用标准坍落筒(筒底面直径200 mm,筒顶面直径100 mm,筒高300 mm)测量料浆塌落度。

3.2 全尾砂+水泥膏体配比试验

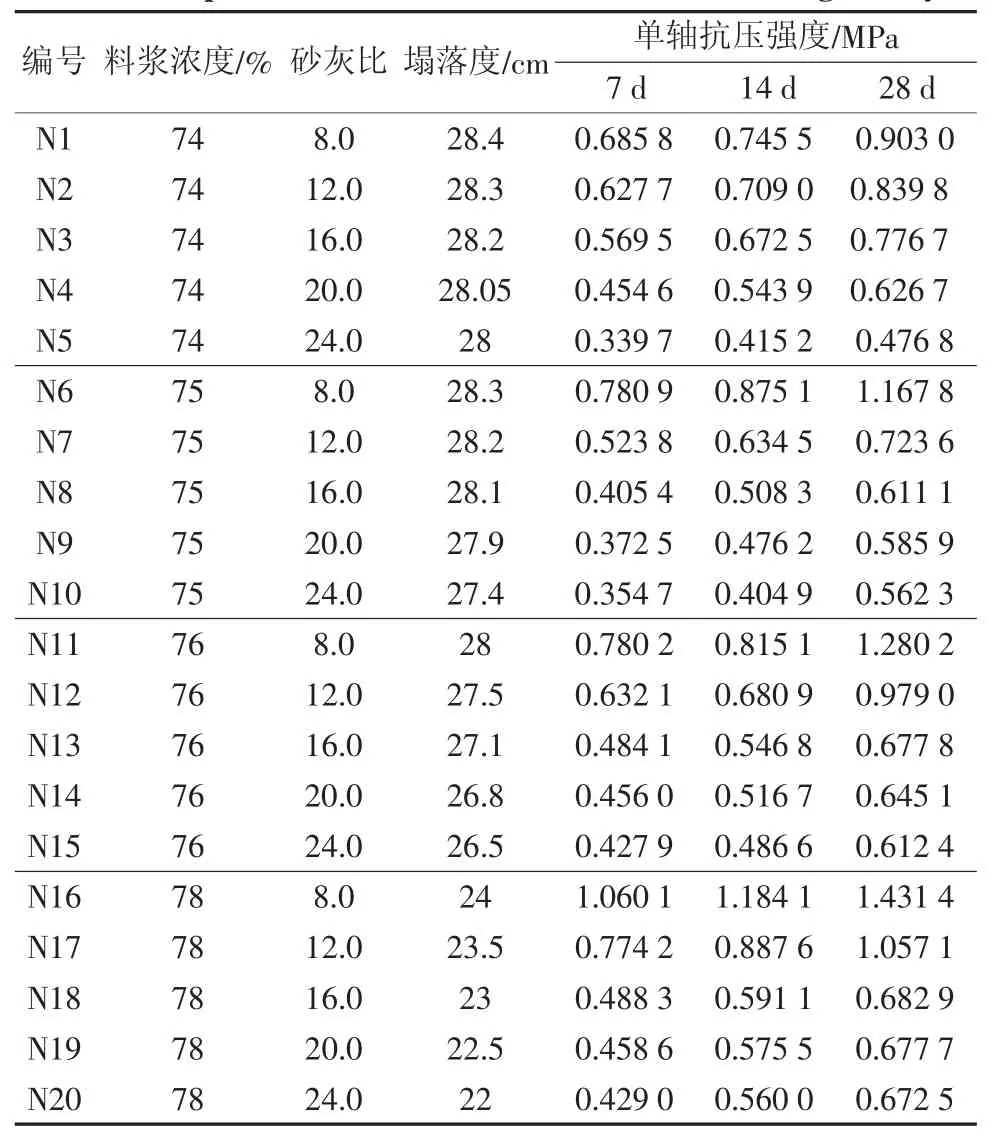

初步选定全尾矿+水泥膏体充填,在试验方案设计时,按照最终料浆质量浓度不同以及灰砂比不同进行设计,试验已测得全尾砂膏体临界浓度为75.2%,并且矿山浓密机底流浓度为73%~75%,基于实际操作中尽量不要二次加水的原则,在75%质量浓度附近进行全面法试验。料浆浓度定为74%~78%,灰砂比范围为 1∶8~1∶24,高灰砂比主要用于一步骤回采充填,低灰砂比主要用于二步骤回采充填,试验结果如表4。

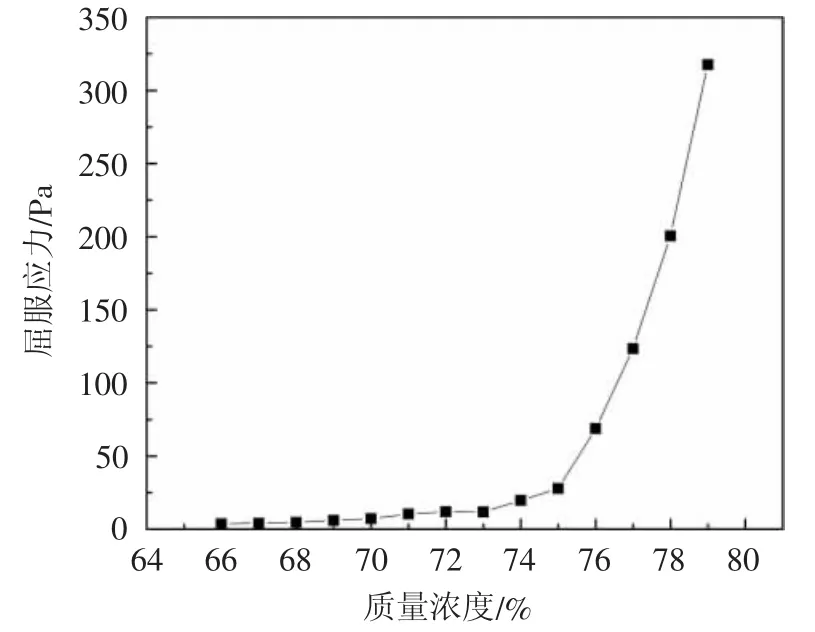

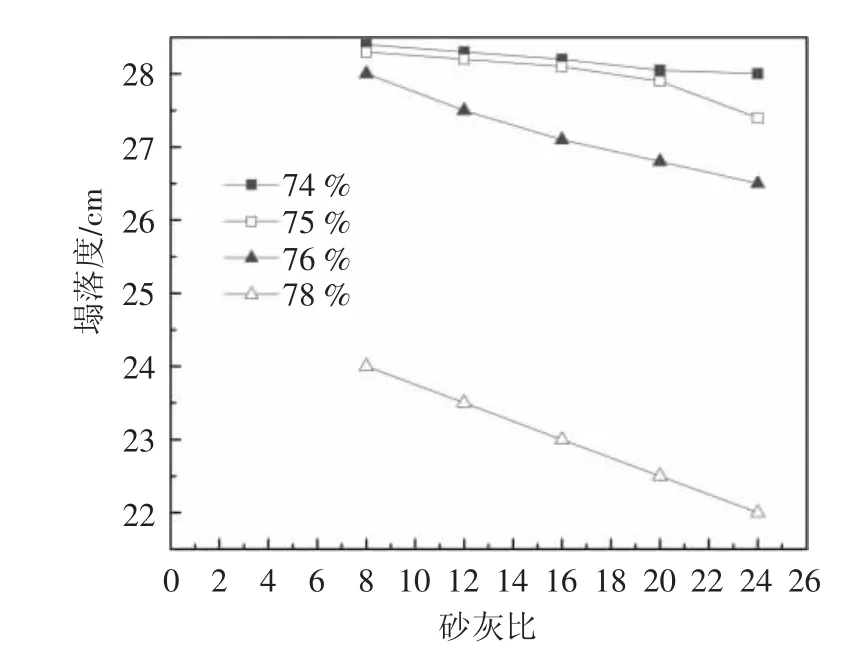

表4 全尾砂料浆试验结果数据Tab.4 Experimental results data of unclassified tailings slurry

由表4可知,当料浆质量浓度为74%~78%时,塌落度范围为22~28.4 cm;流动性在74%~76%时较好,当全尾砂料浆质量浓度增加至78%时,流变性变差。不同浓度、不同砂灰比料浆塌落度随砂灰比变化情况如图4。由图4可知,随着水泥添加量的减小,料浆的流动性逐渐变差,但其影响相对较小。总的来说,料浆质量浓度为74%~76%时,塌落度范围在容易输送范围之内。料浆质量浓度为78%时,塌落度下降明显,流动性变差,无法满足自流输送。

图4 不同浓度、不同砂灰比全尾砂料浆塌落度Fig.4 Slurry degree of full tailings slurry with different concentration and different sand ash ratio

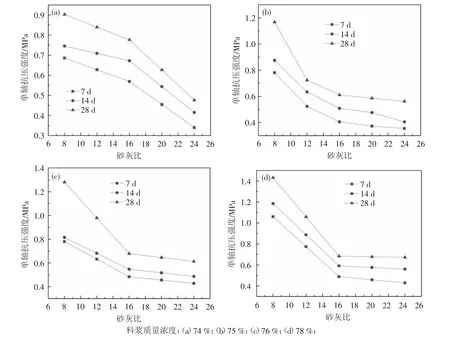

不同浓度、不同砂灰比膏体单轴抗压强度如图5。随着水泥单耗的降低,膏体强度逐渐减小,随着养护龄期的增加,膏体强度逐渐增大,这一规律也是较为普遍的认识。需要注意的是,当料浆质量浓度为74%时,随着水泥添加量的降低,灰砂比从1∶8降低至1∶16、以及从 1∶16 降低至 1∶24,膏体强度下降幅度较为明显。当料浆浓度增加为75%、76%和78%时,灰砂比由1∶16降低至1∶24时,其强度下降幅度较小。因此,在实际充填时,料浆质量浓度在75%以上时,灰砂比可以跳过 1∶16 和 1∶20,直接采用 1∶24 即可。

由图5可知,灰砂比为1∶24时,7天单轴抗压强度均大于0.3 MPa,28天单轴抗压强度超过0.5 MPa,满足自立强度要求。灰砂比为1∶8时,28天单轴抗压强度在1 MPa左右,满足一步骤回采要求。最终结合料浆流动性和试块强度综合考虑,推荐一步骤回采膏体充填料浆浓度75%~76%,灰砂比1∶8,二步骤回采膏体充填料浆浓度75%~76%,灰砂比1∶24。

4 结论

图5 不同养护龄期、不同浓度、不同砂灰比下膏体单轴抗压强度Fig.5 Uniaxial compressive strength of paste with different conservation periods,different concentration and different sand ash ratio

(1)屈服应力增量随着料浆质量浓度的增大其增幅也在增大,屈服应力增量在料浆质量浓度由75%增加至76%时存在一个大范围跃升过程是因为细颗粒及其表面吸附一定厚度的水膜,当料浆质量浓度持续升高,部分颗粒之间通过水膜接触变成直接接触,大大增加料浆内部的摩擦阻力,出现屈服应力陡增的现象。

(2)料浆质量浓度在75%附近时的n值最接近1,一般工程定义n值为1附近的浆体为适宜输送的膏体。综合屈服应力方面考虑得出全尾砂膏体临界浓度约为75.2%。

(3)由不同浓度、不同灰砂比单轴抗压强度试验数据可知,随着水泥单耗即灰砂比的降低,膏体强度逐渐减小,随着养护龄期的增加,膏体强度逐渐增大。

(4)该矿山膏体充填建议配比为一步骤:料浆质量浓度75%~76%,灰砂比1∶8,28 d单轴抗压强度1.17~1.28MPa,塌落度范围28~28.3cm。二步骤:料浆浓度75%~76%,灰砂比1∶24,28 d单轴抗压强度0.56~0.61 MPa,塌落度范围26.5~27.4 cm。